稠油热采模拟隔夹层制备与评价

2023-10-12范洪军刘向南陈立峰何明薇

梁 旭,范洪军,刘向南,陈立峰,何明薇

(1.海洋石油高效开发国家重点实验室,北京 100028; 2.中海油研究总院有限责任公司,北京100028; 3.长江大学 石油工程学院,湖北 武汉 430100)

引 言

隔夹层是指在一定压差范围内可以影响流体在层间相互流动的非渗透岩层或相对低渗透岩层[1-4]。对于发育隔夹层的稠油油藏而言,隔夹层的类型、位置、厚度、渗透率及长度均会对稠油生产效果造成影响[5-7],储层中的隔夹层会影响蒸汽腔的扩展,阻碍原油向生产井方向流动,而对于顶底水油藏而言,隔夹层可以抑制水侵,对稠油开采有积极作用。因此,隔夹层对稠油开发效果评价成为一个亟需阐明的课题。

室内二或三维物理模拟实验通过相似准则能够准确地反映油藏在生产过程中的渗流特征、生产动态等,可以为数值模拟提供依据,对现场施工开发具有一定的指导作用,是提高原油开采效率的重要研究手段[8-11]。刘昊[12]用树脂模拟隔夹层,使用二维可视化低压模型,对Butler提出的SAGD重力泄油理论产量预测模型进行了验证;杜洋[13]使用黏土模拟夹层,研究了多夹层对稠油SAGD开发效果的影响;Joshi 和 Threlkeld[14]使用6mm厚的塑料板模拟页岩屏障;Yang 和 Butler[15]使用酚醛树脂隔板模拟页岩屏障研究了页岩屏障的大小和空间分布对SAGD开发的影响;魏绍蕾等人[16]使用胶质的水泥板模拟夹层,并使用二维双水平井SAGD室内物理模拟装置研究了非渗透夹层条带对双水平井蒸汽辅助重力泄油开发效果的影响。

但上述隔夹层模拟方式存在一定的局限性,无法精准模拟实际隔夹层的物性。因此本文采用改性环氧树脂作为基液,制备了一种可耐350 ℃高温的模拟稠油油藏隔夹层用树脂,以旅大X油田隔夹层为研究对象,制备了大尺寸模拟隔夹层并通过一维和三维物理模拟实验考察了其对高温蒸汽的封隔能力。

1 实验部分

1.1 实验材料及仪器

改性环氧树脂(实验室自制)、石英砂(20~2000目)、甲基那迪克酸酐(工业级)、1-氰乙基-2-苯基-4,5-二(氰乙氧亚甲基)咪唑(分析纯)、2-苯基-4-甲基-5-羟甲基咪唑(分析纯)、正丁基缩水甘油醚(工业级)、甲苯基缩水甘油醚(工业级)、苯乙烯氧化物(工业级)、改性纳米核硅橡胶(工业级)、丙烯酸橡胶(工业级)、聚丙二醇(分析纯)、模拟地层水(表1)。

表1 地层水离子组成Tab.1 Ionic composition of formation water

C3003型电子天平(杭州万特衡器有限公司)、DJ1C-60型搅拌器(江苏金城国盛实验仪器厂)、DFG101-3型电热鼓风干燥箱(绍兴市上虞区沪越仪器设备厂)、WDW-50型电子式万能试验机(济南威斯特机械设备有限公司)。

1.2 实验方法

1.2.1 固化时间测试

使用博勒飞DV2T型黏度计测定耐高温树脂在固化过程中黏度随时间的变化,黏度突变点所对应的时间为树脂的固化时间。

1.2.2 抗压强度测试

将配成的耐温树脂基液装入耐压瓶中,并置于50℃恒温水浴锅中,待耐温树脂固化后,制得Φ25 mm×30 mm的标准样品,利用万能力学压力实验机测定树脂的抗压强度。

1.2.3 模拟隔夹层的制备

(1) 根据油藏隔夹层的物性参数、岩性参数及粒度分布确定模拟隔夹层的石英砂、砾石、黏土的质量比及粒径并将其混合得到石英砂混合物;

(2) 将石英砂混合物用乙醇润湿表面后加入树脂,搅拌均匀,得到树脂石英砂混合体系;

(3) 将树脂石英砂混合体系加入物理模型中,并使用液压机在轴向上施加压力进行压实,待树脂固化后撤去压力,即得到模拟隔夹层。

1.2.4 一维高温蒸汽突破模拟实验

(1) 将岩心抽真空饱和地层水并测量其渗透率及孔隙度;

(2) 将岩心在90 ℃下恒温5 h,并将实验用油以恒定的低速注入岩心进行油驱水,建立束缚水,根据体积法计算初始含油饱和度及束缚水饱和度;

(3) 将岩心接入蒸汽驱流程,岩心温度为油层温度,蒸汽发生器预热至大于250 ℃,干度大于0.7,调整回压来改变油藏压力或使之略低于该温度下水的饱和蒸汽压力,以该温度下水的饱和蒸汽压力减去测定束缚水条件下油相渗透率的压差值为宜,注入蒸汽,测试其封隔能力。

2 耐高温树脂的制备

2.1 耐高温树脂组分筛选

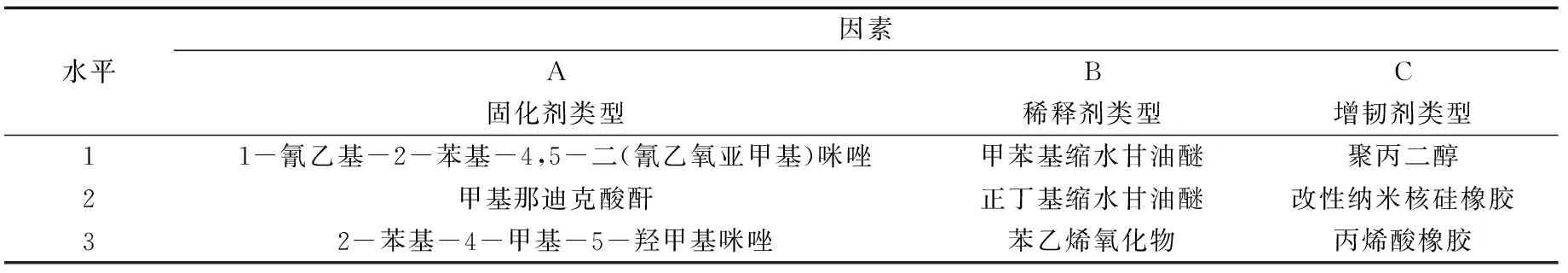

为了制备出耐350 ℃的树脂体系,拟定其组分为环氧树脂基液、固化剂、稀释剂及增韧剂。环氧树脂基液为实验室自制改性环氧树脂,通过大量文献调研及市场调研确定固化剂、稀释剂及增韧剂备选物质如下:固化剂甲基那迪克酸酐、1-氰乙基-2-苯基-4,5-二(氰乙氧亚甲基)咪唑、2-苯基-4-甲基-5-羟甲基咪唑;稀释剂正丁基缩水甘油醚、甲苯基缩水甘油醚、苯乙烯氧化物;增韧剂改性纳米核硅橡胶、丙烯酸橡胶、聚丙二醇。根据前期试验研究初步确定使用30%固化剂+8%稀释剂+10%增韧剂来进行正交试验,以树脂基液黏度、固化时间及抗压强度为指标对反应物种类进行优化。因为常规正交表中没有3因素3水平,故使用考虑用相等水平数的方法,找测试用例个数最少且因数略大于3的正交表,即L9(34)。正交试验表如表2所示,试验结果见表3。

表2 组分筛选正交因素水平Tab.2 Component screening orthogonal factor and level table

表3 组分筛选正交试验方案及结果Tab.3 Component screening orthogonal experiment schemes and results

由表3分析可得,对于基液黏度而言,RB>RA>RC(RA=78.00,RB=239.00,RC=23.00),即稀释剂种类对树脂体系黏度影响最大。以树脂体系黏度为评判标准,最优组成为A1B1C2。对于树脂体系固化时间而言RA>RC>RB(RA=15.17,RB=2.17,RC=2.33),即固化剂种类对树脂体系固化时间的影响最大。以树脂固化时间为评判标准,最优组成为A1B2C1。对于树脂体系固化后抗压强度而言RC>RB>RA(RA=4.32,RB=5.38,RC=18.24),即增韧剂对树脂体系固化后抗压强度影响最大。以抗压强度为评判标准,最优组成为A2B1C2。综合考虑抗压强度、固化时间及基液黏度最终优选体系组成为A1B1C2,即以1-氰乙基-2-苯基-4,5-二(氰乙氧亚甲基)咪唑为固化剂,以甲苯基缩水甘油醚为稀释剂,以改性纳米核硅橡胶为增韧剂。

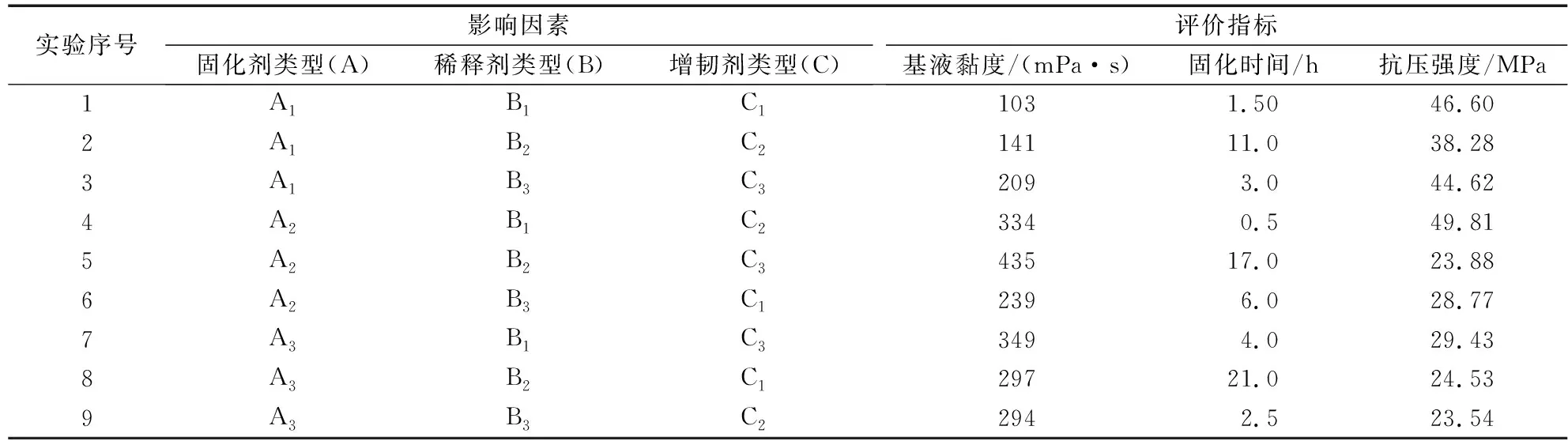

2.2 耐高温树脂组分用量筛选

确定耐高温树脂组分为改性环氧树脂、1-氰乙基-2-苯基-4,5-二(氰乙氧亚甲基)咪唑、甲苯基缩水甘油醚及改性纳米核硅橡胶,并以改性环氧树脂为基液,通过正交试验进一步确定各组分的用量(以耐高温树脂总质量为100%计),正交试验表如表4所示,试验结果见表5。

表4 组分用量筛选正交因素水平Tab.4 Component dosage screening orthogonal factor and level table

表5 组分用量筛选正交实验方案及结果Tab.5 Component dosage screening orthogonal experiment schemes and results

由表5分析可得,对于基液黏度而言RB>RA>RC(RA=17.67,RB=65.00,RC=8.00),即稀释剂用量对树脂体系黏度影响最大。以树脂体系黏度为评判标准,最优用量为A1B3C3。对于树脂体系固化时间而言RA>RC>RB(RA=10.67,RB=1.83,RC=3.83),即固化剂用量对树脂体系固化时间的影响最大。以树脂固化时间为评判标准,最优用量为A3B1C1。对于树脂体系固化后抗压强度而言RC>RB>RA(RA=2.46,RB=2.65,RC=12.01),即增韧剂用量对树脂体系固化后抗压强度影响最大。以树脂抗压强度为评判标准,最优用量为A1B1C3。综合考虑抗压强度、固化时间、基液黏度及经济性,最终优选用量组成为A3B2C2,即45%改性环氧树脂,35%1-氰乙基-2-苯基-4,5-二(氰乙氧亚甲基)咪唑,10%甲苯基缩水甘油醚,10%改性纳米核硅橡胶。以该配方制备出的树脂黏度低于100 mPa·s,50 ℃下固化时间为4.5 h,抗压强度为29.36 MPa。

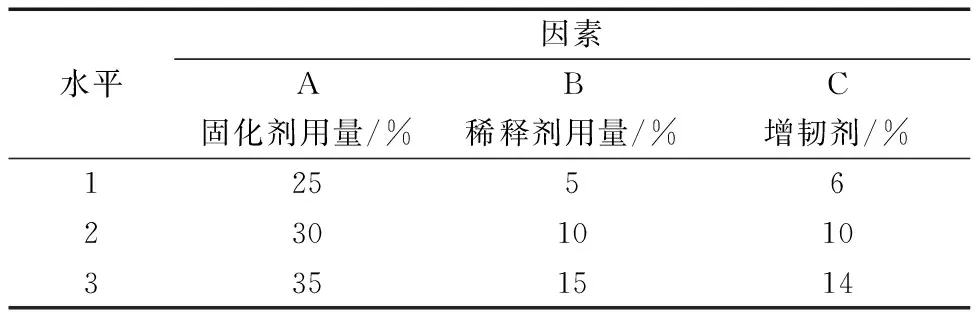

2.3 耐温性能

在稠油热采三维物理模拟实验中注入蒸汽温度高达250 ℃,所以需要树脂在高温条件下能保持长期稳定。因此将树脂置于200 ℃、250 ℃、300 ℃、350 ℃恒温环境中老化,考察质量保留率及抗压强度随老化时间的变化趋势。实验结果(图1)显示,树脂在高温下老化较长时间后仍然具有很高的抗压强度和质量保留率。随着温度升高及老化时间的增加,抗压强度及质量保留率有所下降,但下降幅度较小。在350 ℃下老化120 d后,抗压强度仍高于20 MPa,质量保留率大于90%,说明该树脂具有良好的耐温性能,耐温能力可达350 ℃。

图1 老化时间及老化温度对树脂抗压强度及质量保留率的影响Fig.1 Effects of aging time and temperature on compressive strength and mass retention rate of resin

3 模拟隔夹层的制作

3.1 树脂用量对隔夹层渗透率及抗压强度的影响

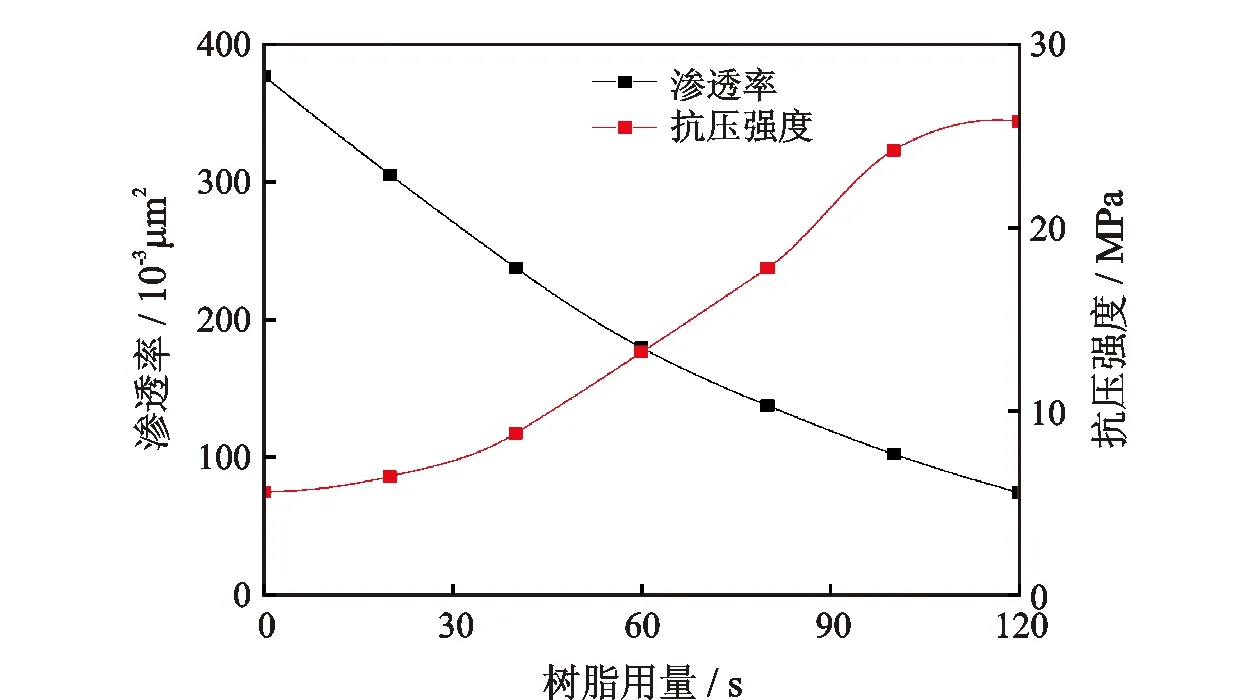

在隔夹层制作过程中,树脂的用量对其抗压强度及渗透率有着较大的影响[17-18]。向200 g石英砂混合物(180 g石英砂+20 g黏土)中加入不同质量的耐高温树脂,在压力10 MPa条件下,考察模拟隔夹层的抗压强度、渗透率与耐高温树脂用量的关系。实验结果(图2)表明,随着树脂用量的增加,模拟隔夹层的渗透率明显降低,而抗压强度则明显增强,但当树脂用量达到30 g时,增大树脂用量模拟隔夹层的抗压增幅不明显,是因为此时树脂在石英砂表面的吸附接近饱和。

图2 树脂用量对模拟隔夹层渗透率及抗压强度的影响Fig.2 Effect of resin dosage on permeability and compressive strength of simulated interlayer

3.2 石英砂粒度对隔夹层渗透率及抗压强度的影响

研究表明,通过石英砂粒径来控制模拟隔夹层的渗透率具有较大的优势,当石英砂粒径相同时,制作的模拟隔夹层具有相似的孔隙结构及渗透率[19-20]。石英砂粒径对模拟隔夹层性能的影响如图3所示。石英砂的粒径越大,制得的模拟隔夹层的抗压强度越低,而模拟隔夹层的渗透率则随着石英砂粒径的增大而增大。

图3 石英砂粒径对模拟隔夹层渗透率及抗压强度的影响Fig.3 Effect of quartz sand particle size on permeability and compressive strength of simulated interlayer

4 实例应用

4.1 一维高温蒸汽突破模拟实验

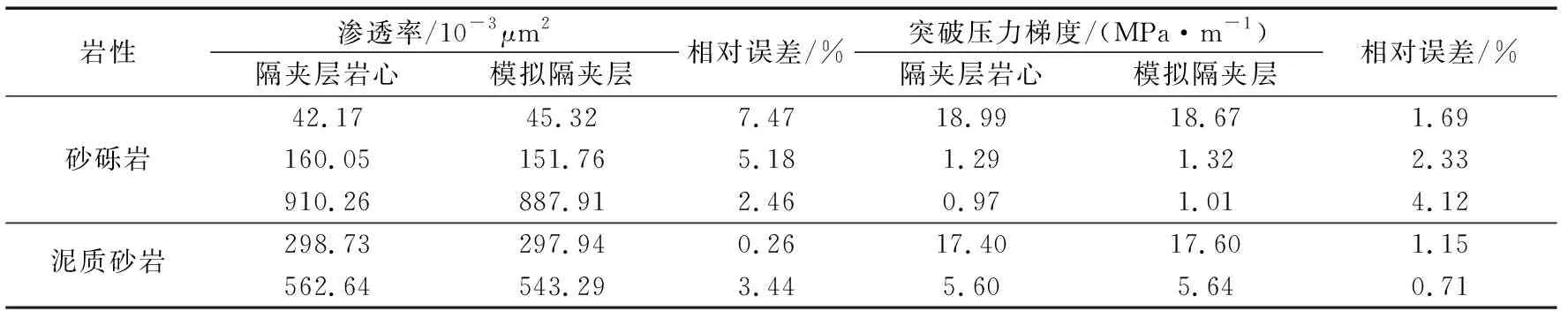

旅大X油田为块状(顶)底水特-超稠油藏,隔夹层较为发育[21]。为模拟隔夹层对稠油开发效果的影响,以黏土矿物总量和常见非黏土矿物X-衍射定量分析、岩心粒度分析等相关地质资料为基础,采用上述方法使用耐高温树脂胶结石英砂,制作了与实际隔夹层物性相似的模拟隔夹层岩心。通过一维高温蒸汽突破模拟实验对比了模拟隔夹层与实际隔夹层岩心对高温蒸汽的封隔能力。实验结果如表6所示。

表6 隔夹层岩心及模拟隔夹层性能对照Tab.6 Performance comparison of interlayer cores and simulated interlayers

模拟隔夹层渗透率最大相对误差为7.47%,而突破压力梯度相对误差为4.12%,说明模拟隔夹层与实际隔夹层渗透率相近,其对高温蒸汽的封隔性能也大致相同,为三维高温高压物理模拟实验提供了有力支撑。

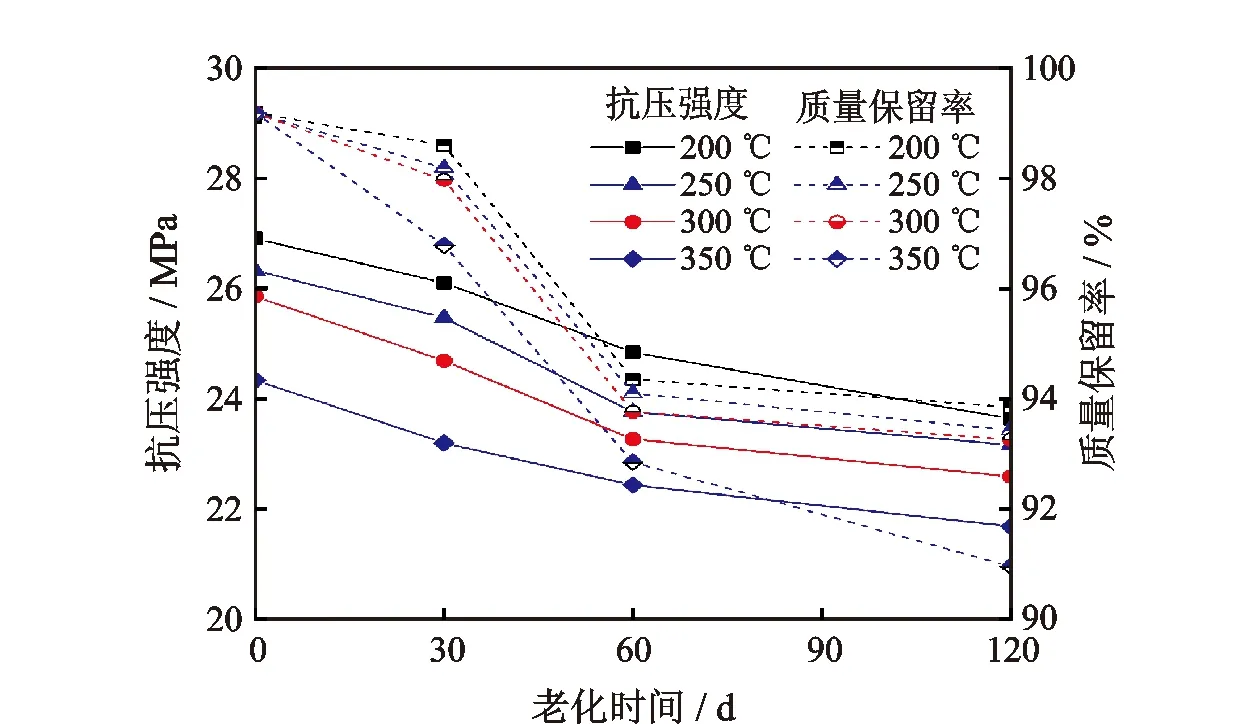

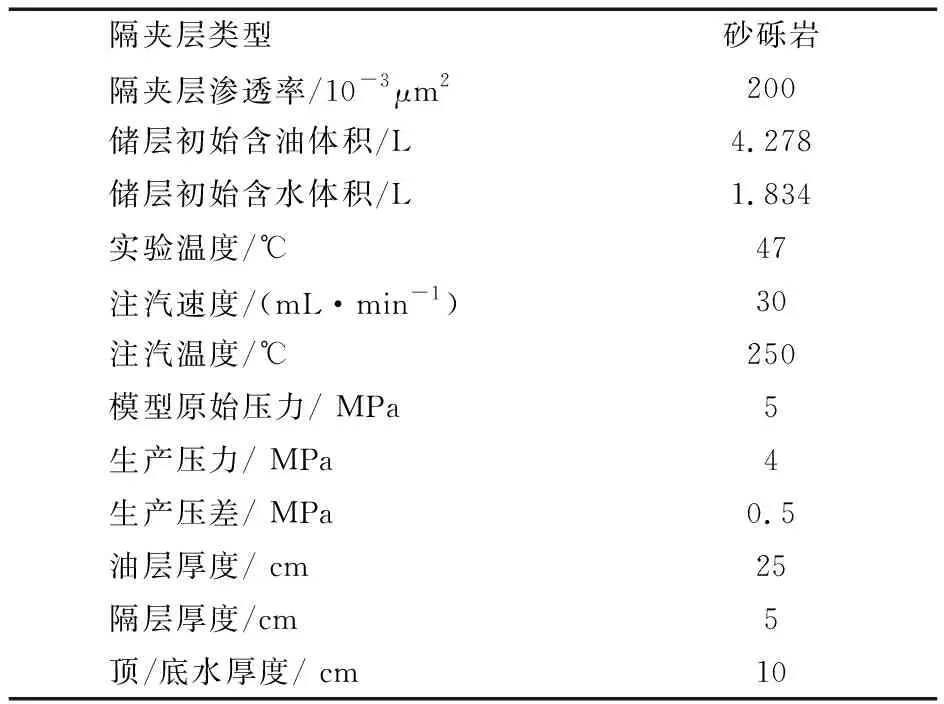

4.2 高温高压三维物理模拟实验

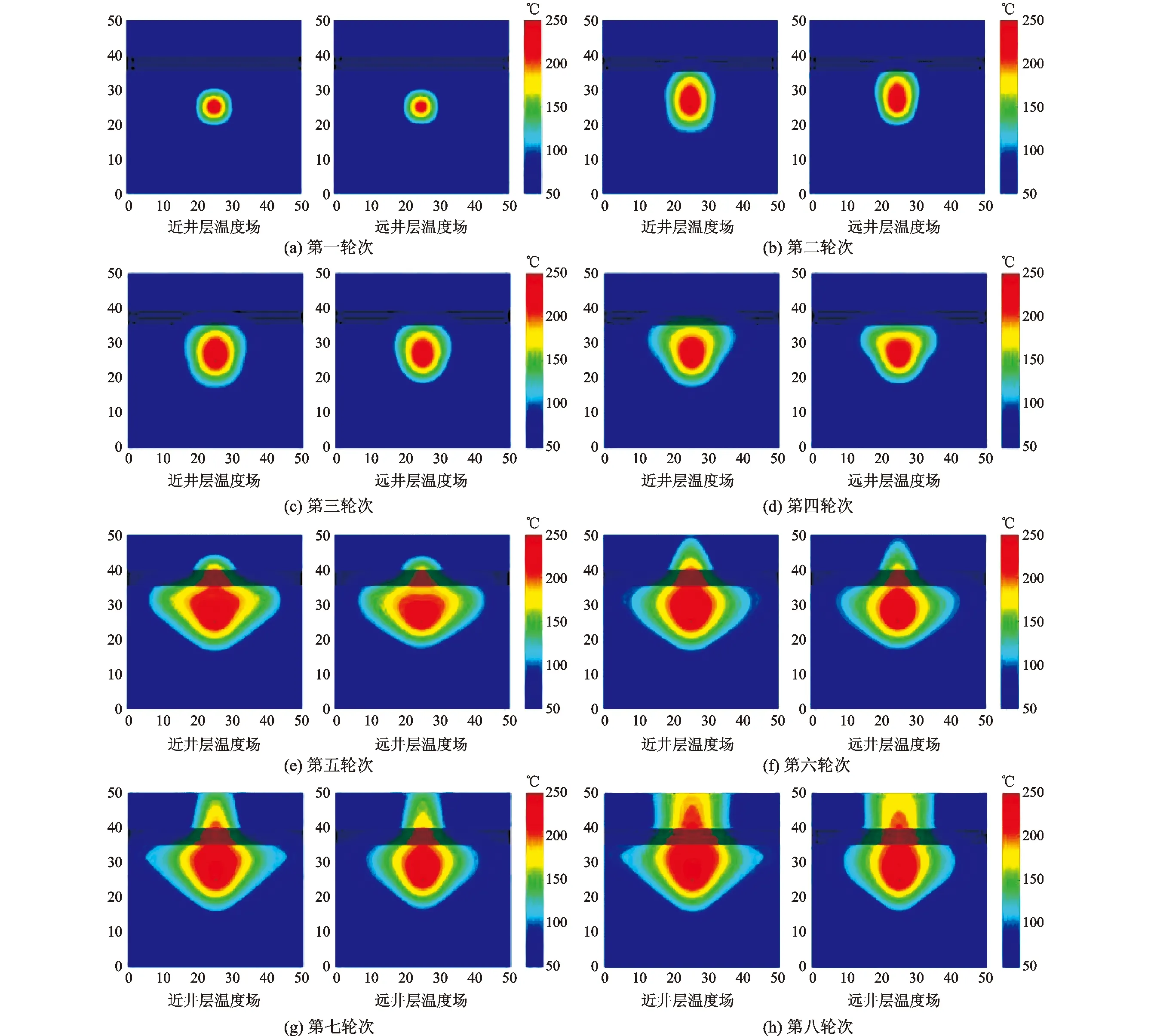

使用相同的制做方法制做了两块尺寸为15 cm×50 cm×5 cm的大尺寸模拟隔夹层,在一块模型上均匀钻取了15块柱状模拟隔夹层岩心测试其渗透率及孔隙度,另一块用于三维高温高压物理模拟实验,实验参数如表7所示,实验结果见图4。

图4 蒸汽吞吐不同生产阶段温度场Fig.4 Temperature field diagrams of steam huff and puff in different production stages

表7 三维高温高压物理模拟实验参数Tab.7 Parameters of 3D high-temperature and high-pressure physical simulation experiment

模拟的隔夹层为旅大X油田砂砾岩隔层,渗透率约为244.77×10-3μm2,孔隙度约为15.81%,而15块模拟隔夹层岩心的平均渗透率为245.01×10-3μm2,平均孔隙度为15.68%,表明三维模拟隔夹层的渗透率、孔隙度具有较高的相似度。

图4表明,存在隔夹层时,蒸汽吞吐开发过程中蒸汽腔的发育过程可以分成蒸汽腔上升、蒸汽腔横向发育及蒸汽腔突破三个阶段。前两个吞吐周期,蒸汽腔处于上升阶段,由于重力超覆作用,蒸汽腔纵向上的发育快于横向拓展;遇到隔层后,由于隔层的阻挡作用,蒸汽腔沿隔层横向拓展;第五吞吐周期蒸汽开始突破隔层进入顶水层,并继续纵向发育,在到达顶部后沿着横向拓展。结果表明制作的隔层具有一定的封隔能力,但渗透率为200×10-3μm2厚度为5 cm(实际地层厚度为10 m)的砂砾岩隔层在经过多轮次蒸汽吞吐后,对蒸汽的封隔性能变差,在开采阶段无法有效封隔顶水。

5 结 论

(1)制备的耐高温树脂,在常温下为低黏度液体,50 ℃下固化时间为4.5 h,抗压强度为29.36 MPa,在350 ℃下老化120 d后,树脂抗压强度仍高于20 MPa,质量保留率大于90%,具有良好的耐高温性能。

(2)树脂用量及石英砂粒径对模拟隔夹层渗透率及抗压强度影响较大,可以通过调整树脂用量及石英砂粒径以获得精确度高的模拟隔夹层。

(3)模拟隔夹层岩心与实际隔夹层岩心对蒸汽具有相近的封隔能力,且制作的大尺寸模拟隔夹层渗透率分布均匀,精度高,能够准确地模拟实际隔夹层,从而为非均质稠油油藏物理模拟实验提供新技术。