耐温耐盐CO2泡沫体系性能评价

2023-10-12汪万飞李富荣张治海

汪万飞,李富荣,张治海,刘 超,付 红

(1.中国石油长庆油田分公司 第九采油厂,宁夏 银川 750006; 2.玉门油田分公司 工程技术研究院,甘肃 酒泉 735000; 3.玉门油田分公司 乍得有限责任公司,甘肃 酒泉 735000; 4.中国石油长庆油田分公司 第三采油厂,宁夏 银川 750006)

引 言

CO2泡沫驱油技术是在CO2驱油技术广泛应用的基础上得以推广[1-3]。目前针对高温油藏的CO2泡沫驱油体系研究已较为成熟,但耐盐性CO2泡沫体系研究尚不完善。大量研究表明,纳米颗粒能够有效提高泡沫的稳定性[4-7],纳米颗粒可在气泡液膜上形成三维网状结构[8],增强液膜强度和排水阻力[9],从而延缓泡沫破灭,提高泡沫的稳定性[10-11]。泡沫体系中加入纳米颗粒稳定剂可以起到减少重力超覆,扩大波及体积,提高驱油效率的作用。十二烷基硫酸钠(SDS)是常用的阴离子表面活性剂,有着价格低廉、易溶于水,具有良好的起泡性和耐硬水等优点[12],同时SDS与纳米颗粒会产生协同作用,使得泡沫稳定性增强[4,13]。十二烷基四甘醇醚(C12E4)是非离子表面活性剂,具有较好的起泡性和耐盐能力,与纳米颗粒会产生协同作用,提高泡沫稳定性[14]。

笔者以长庆油田H区块高温高盐油藏作为研究对象,针对其高温高盐(温度84 ℃,矿化度46 348.18mg/L)的特性,选用SDS、C12E4和纳米颗粒稳泡剂(改性SiO2)开展了CO2泡沫体系的优选、耐温耐盐性以及老化稳定性评价,同时进行了耐温耐盐CO2泡沫体系流变性和吸附性的评价,以期得到性能优异的CO2泡沫体系,同时为高温高盐油藏气窜控制技术的现场应用奠定基础。

1 实验部分

1.1 实验材料与仪器

1.1.1 实验材料

长庆油田H区块地层原油,84 ℃下黏度0.95 mPa·s;CO2气体,纯度99.9%;模拟地层水矿化度46 348.18 mg/L,地层水离子组成见表1;岩心(Φ 2.5 cm×6 cm),油田提供。

表1 H区块模拟地层水离子组成Tab.1 Ionic composition of simulated formation water in block H

试剂:十二烷基硫酸钠(SDS)、氯化钠、氯化钾、氯化镁、氯化钙、硫酸钠、碳酸氢钠,分析纯,成都科隆化学品有限公司;十二烷基四甘醇醚(C12E4),纯度≥98%,Sigma;纳米颗粒稳泡剂(N1),干颗粒粒径范围为10~30 nm,北京盛和昊源科技有限公司。

1.1.2 实验仪器

HAAKE MARS Ⅲ流变仪,德国HAAKE公司;吴茵搅拌器,北京瑞亿斯科技有限公司;高温高压泡沫评价装置,Φ2.5×60 cm填砂管、驱替装置,海安石油科研石油有限公司;气体增压系统,苏州力特海增压科技有限公司;分析天平、恒温干燥箱、磁力加热搅拌器,上海力辰邦西仪器科技有限公司;烧杯、量筒等,蜀牛玻璃仪器有限公司。

1.2 实验方法

1.2.1 泡沫性能评价

使用清水或模拟地层水配制100 mL的起泡剂溶液,在不同测试条件下,利用高温高压泡沫评价装置在84 ℃、19.7 MPa下搅拌发泡,待充分发泡后,开始计时,并记录最大发泡体积Vmax(单位:mL);待泡沫体积下降至最大发泡体积的一半时记录所需的时间,即泡沫半衰期t1/2(单位:min);通过式

FCI=0.75Vmaxt1/2

(1)

计算泡沫综合指数FCI[15-16]。

1.2.2流变性能评价

使用清水和模拟地层水配制起泡剂溶液,老化后通入CO2气体搅拌发泡,将泡沫倒入HAAKE流变仪中,设置振荡频率50 Hz,测试泡沫体系的黏弹性;设置剪切速率为0.001~300 s-1,测定泡沫体系的剪切稀释性。

1.2.3 吸附性评价

将配制好的起泡剂溶液在84 ℃下老化72 h;将岩心洗净烘干、称重、抽真空、饱和水和岩心驱替等操作测量岩心的长度、干重、湿重、孔隙度和渗透率等物性参数。设置注入速度0.1 mL/min,将起泡剂溶液通过驱替装置注入岩心中,并在岩心出口端收集采出液。由于岩心完全饱和水,待驱替1 PV后的采出液才能用于发泡实验;然后将收集到的100 mL采出液进行发泡实验,与吸附前的泡沫性能变化进行对比,探究吸附对泡沫性能的影响。

1.2.4 封堵性能评价

用石英砂填制不同渗透率的填砂管,以1 mL/min的注入速度进行饱和水并测其水测渗透率。在84 ℃条件下,以1 mL/min的注入速度交替注入0.3 PV泡沫段塞(0.05 PV泡沫体系溶液+0.05 PV CO2),泡沫体系注入后开始进行后续水驱,记录填砂管两端压差Δp。

2 实验结果与分析

2.1 泡沫体系优选

对两种表面活性剂进行复配,考虑其使用成本,两种表面活性剂质量分数总和不大于0.6%,配制了15种不同组合的起泡剂溶液,老化72 h后利用高温高压泡沫评价装置进行测试泡沫性能。实验结果见表2。

表2 复配泡沫体系的泡沫性能Tab.2 Foam performance of compound foam system

由表2可知,在84 ℃、19.7 MPa条件下,0.2%SDS+0.3%C12E4和0.3%SDS+0.3%C12E4两种复配体系泡沫体积和半衰期表现最好,泡沫体积分别达到570 mL和610 mL,泡沫半衰期分别为56.7 min和60.4 min,综合指数分别为24 239.25 mL·min和27 633 mL·min。由于两个体系性能表现差距较小,出于经济因素考虑,选择0.2%SDS+0.3%C12E4作为本次优选的泡沫体系。

图1展示了稳泡剂质量分数对泡沫性能的影响,通过添加稳泡剂,泡沫半衰期明显增大,但泡沫体积并未增加,说明纳米分散稳泡剂可以增强泡沫性能。SDS是阴离子表面活性剂,SDS和纳米粒子具有协同作用,可以协同稳定泡沫,使得泡沫稳定性增强[17-18]。C12E4是一种非离子表面活性剂,能够与纳米粒子协同稳泡[16]。同时纳米颗粒可以同泡沫体系中的连续相与非连续相形成三维网状结构,降低泡沫的排液速度,从而进一步增强泡沫的稳定性[8-11]。综上所述,SDS、C12E4及纳米粒子稳泡剂N1协同作用,增强泡沫的稳定性。最终确定泡沫体系为0.2%SDS+0.3%C12E4+0.05%N1。

图1 稳泡剂质量分数对泡沫性能的影响Fig.1 Effect of mass fraction of foam stabilizer on foam properties

2.2 耐温性及老化稳定性评价

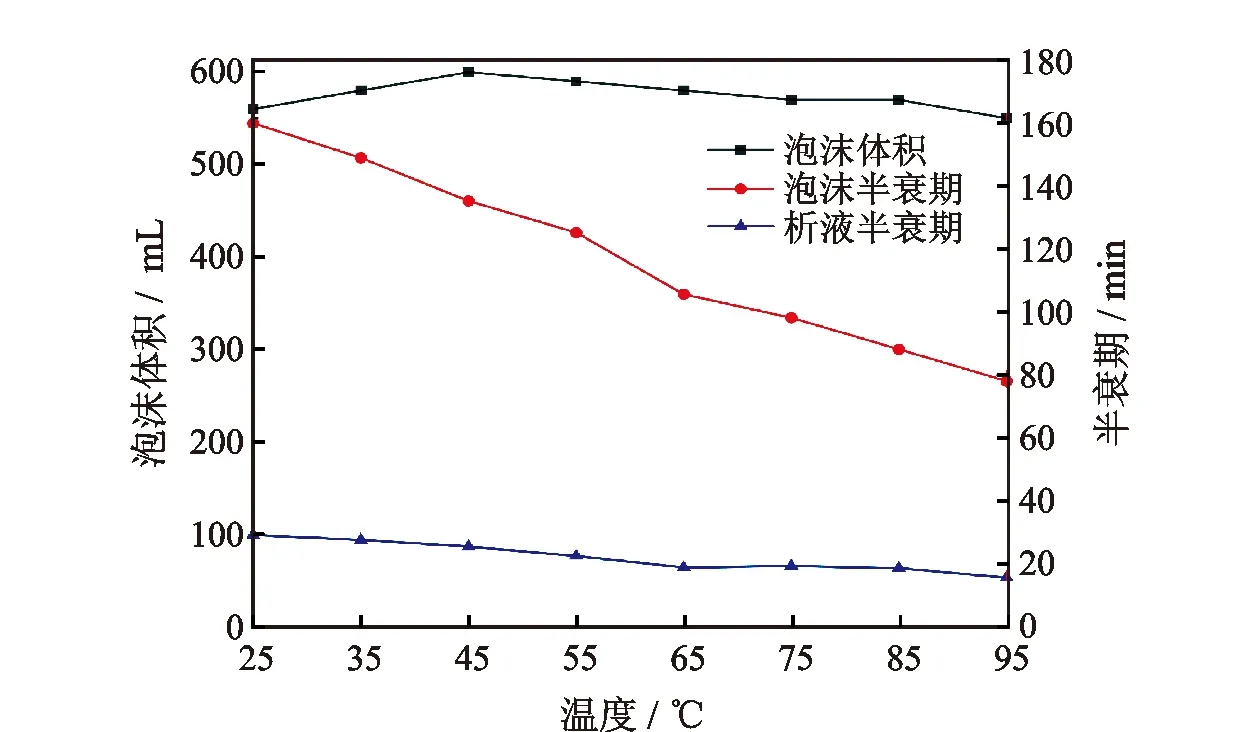

将优选的泡沫体系(0.2%SDS+0.3%C12E4+0.05%N1)配制成溶液,分别放置在25 ℃、35 ℃、45 ℃、55 ℃、65 ℃、75 ℃、85 ℃和95 ℃条件下老化72 h,在19.7 MPa和相应温度下,通过高温高压泡沫评价装置搅拌起泡,测量其泡沫性能和稳定性。其结果如图2所示。

图2 温度对泡沫性能的影响Fig.2 Effect of temperature on foam properties

从图2可以看出,随着温度的上升,泡沫体系的泡沫体积变化不大,但半衰期有所下降,说明温度对泡沫稳定性的影响较大。这一现象可能是由于纳米颗粒与表面活性剂分子之间具有良好的协同稳定能力,纳米粒子在液膜上的稳定吸附提高了液膜的黏弹性模量,在高温条件下能够抑制一部分液体的蒸发,从而阻碍液体的排出,保证了液膜的稳定性[19]。温度升高加剧了CO2的扩散过程,促进纳米颗粒与表面活性剂分子间的热运动,但对液膜稳定性影响较小,但随着温度升高,液体蒸发加剧,导致气泡破裂更快[20],从而体系半衰期逐渐降低。在19.7 MPa下,从25 ℃上升到95 ℃,泡沫半衰期和析液半衰期的保持率分别为 48.6%和 52.4%,在85 ℃(地层温度附近)时的泡沫体积为570 mL,泡沫半衰期为88.3 min,析液半衰期为18.3 min,泡沫综合指数为37 748.3 mL·min,仍保持了较好的起泡性和稳定性。

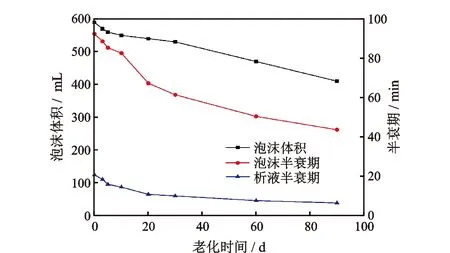

泡沫体系经过一段时间的高温老化后泡沫性能可能会发生变化,表面活性剂分子可能会发生分子链的断裂和水解导致结构发生改变,从而泡沫性能和稳定性会有所减弱。为获得性能良好的耐温耐盐CO2泡沫体系满足现场施工要求,对其热稳定性进行了评价。其评价结果如图3所示。

图3 老化时间对泡沫性能的影响Fig.3 Effect of aging time on foam properties

如图3所示,随着老化时间的增加,泡沫体系的泡沫体积和半衰期均逐渐降低。老化90 d后,该泡沫体系起泡体积为410 mL,泡沫半衰期为43.6 min,析液半衰期为6.3 min,泡沫综合指数可达13 407 mL·min,泡沫体积保持率为69.5%,泡沫半衰期和析液半衰期保持率分别为 47.1%和30.6%,仍具有较好的泡沫性能,能够满足在地层条件下长时间作用的需求。

2.3 耐盐性评价

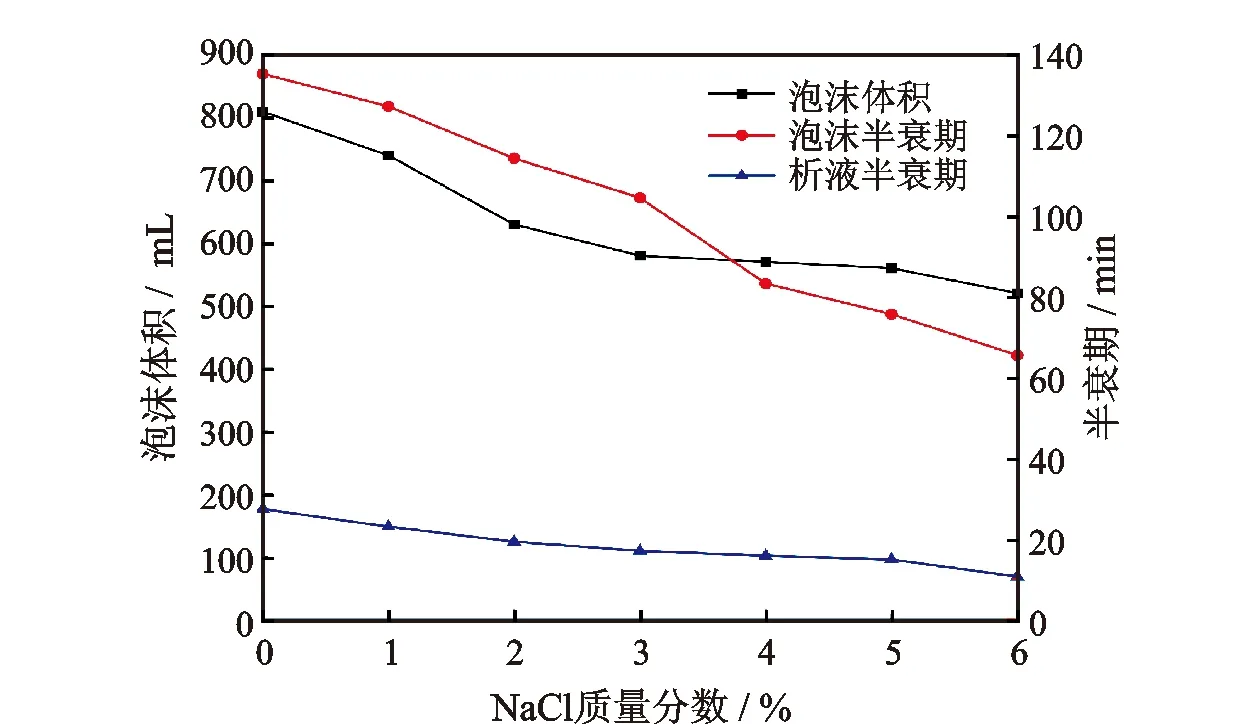

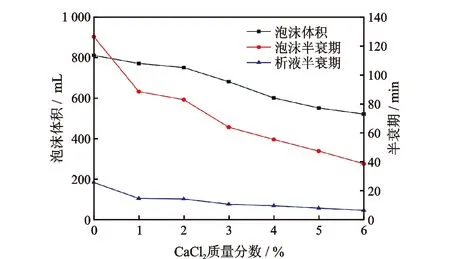

从地层水离子组成表中可以看出,Na+和Ca2+含量最大,无机盐对泡沫体系的泡沫性能有着巨大影响,所以分别研究了Na+和Ca2+质量分数对泡沫性能的影响,其结果如图4和图5所示。

图4 NaCl质量分数对泡沫性能的影响Fig.4 Effect of NaCl mass fraction on foam properties

图5 CaCl2质量分数对泡沫性能的影响Fig.5 Effect of CaCl2 mass fraction on foam properties

从图4中可以看出,当NaCl质量分数从0%升高到6.0%,泡沫体积减少了35.8%,泡沫半衰期和析液半衰期保持率分别为48.4%和38.5%,可见对其稳定性影响较大。当NaCl质量分数为5%(矿化度为50 000 mg/L),此时泡沫体积为560 mL,泡沫半衰期75.7 min,析液半衰期14.8 min,泡沫综合指数为31 794 mL·min,泡沫发泡性能和稳定性都受到一定影响。但在储层矿化度条件下,NaCl质量分数约为2.78%(矿化度为27 842.02 mg/L),Na+对该体系泡沫性能影响较小,抗盐性能较好。

通过图4与图5对比发现,Ca2+对泡沫稳定性的影响远大于Na+,随着 CaCl2质量分数的增大,泡沫体积和半衰期逐渐降低。当CaCl2质量分数为5.0%(矿化度约50 000 mg/L)时,泡沫体积为550 mL,泡沫半衰期为50.6 min,析液半衰期为8.3 min,综合指数为20 872.5 mL·min,Ca2+对泡沫稳定性影响较大。但在储层矿化度条件下,CaCl2质量分数约为1.4%(矿化度为14 155.22 mg/L),Ca2+对发泡性能影响较小,泡沫体系仍具有较好的起泡性和一定的稳定性。

综上所述,当矿化度增大时,在Na+、Ca2+和Cl-共同作用下,表面活性剂的界面活性受到一定的抑制,从而使得泡沫体积减小,并且降低了表面活性剂和纳米颗粒在液膜表面的吸附,使得液膜强度降低,从而稳定性降低。实验结果表明,储层矿化度下,泡沫体系表现出良好的抗盐能力,该泡沫体系(0.2%SDS+0.3%C12E4+0.05%N1)能够在储层矿化度下进行充分发泡,并具有较好的稳定性。

2.4 耐油性评价

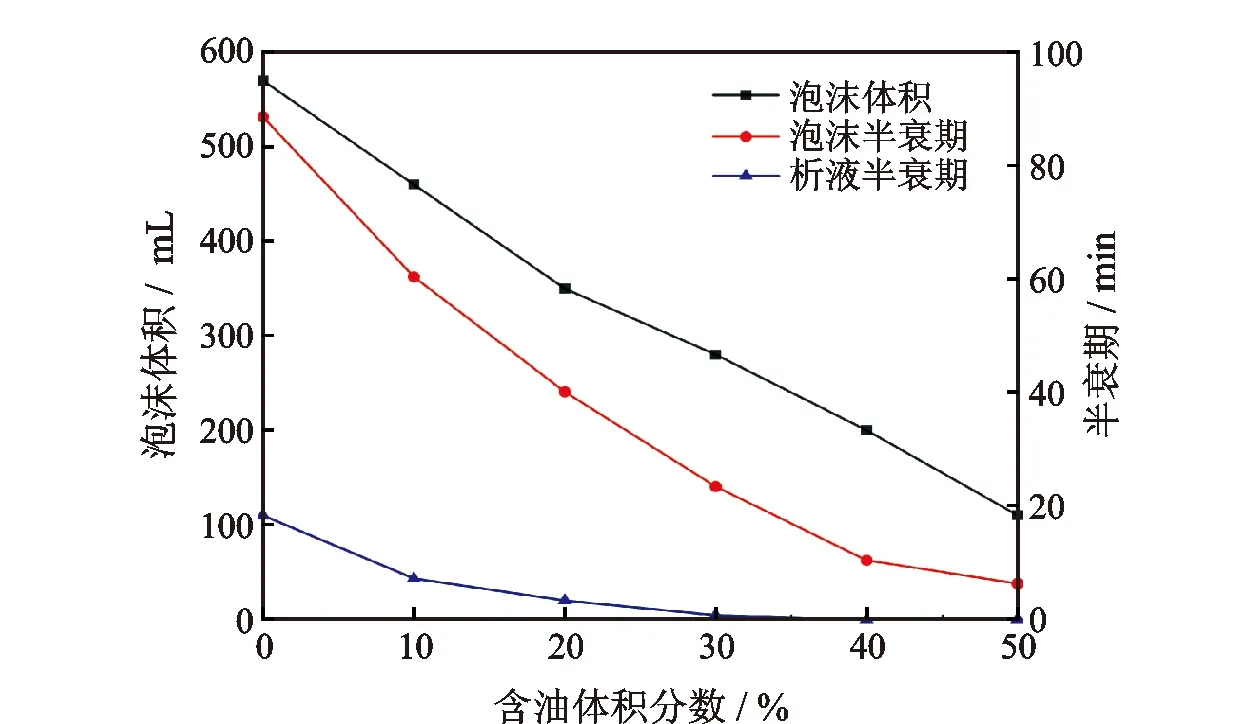

驱油用的泡沫体系要具备一定的耐油性,才能够在油藏高渗层中形成相对稳定的驱替前缘,达到提高波及效率的驱油效果。向配制好并老化72 h后的泡沫体系溶液中分别加入体积分数为10%、20%、30%、40%和50%的原油,得到100 mL的混合溶液,并在84 ℃和19.7 MPa条件下通过高温高压评价装置搅拌起泡,测量泡沫体系在不同含油量条件下的泡沫性能和稳定性,分析含油量对泡沫性能的影响,结果见图6。

图6 含原油体积分数对泡沫性能的影响Fig.6 Effect of oil volume fraction on foam properties

从图6中可以看出,随着含油量增大,泡沫体积和半衰期都降低,说明原油含量对泡沫体系起泡能力影响较大,同时使得泡沫与油接触后稳定性变差,极易破灭。当含油量小于10%时,泡沫体积大于460 mL,泡沫半衰期60.4 min,析液半衰期7.2 min,综合指数为20 838 mL·min,此时还能表现出较好的性能;而当含油量大于20%,泡沫性能降低,表现出明显的“遇油消泡”特性。低含油量下能表现出较为可观的起泡性和稳定性,高含油下“遇油消泡”明显,起泡性和稳定性都大幅度降低。从整体上看该体系耐油性较差,在非均质储层中,由于高渗层为水驱优势通道,其含油饱和度低,能够产生大量的泡沫对其高渗层产生良好的封堵作用,在低渗层中含油饱和度高,发泡困难甚至不发泡,并且泡沫稳定性差,使得低渗层中剩余油更容易被驱出。同时也体现了该泡沫体系通过提高波及效率来提高原油采收率的优势。

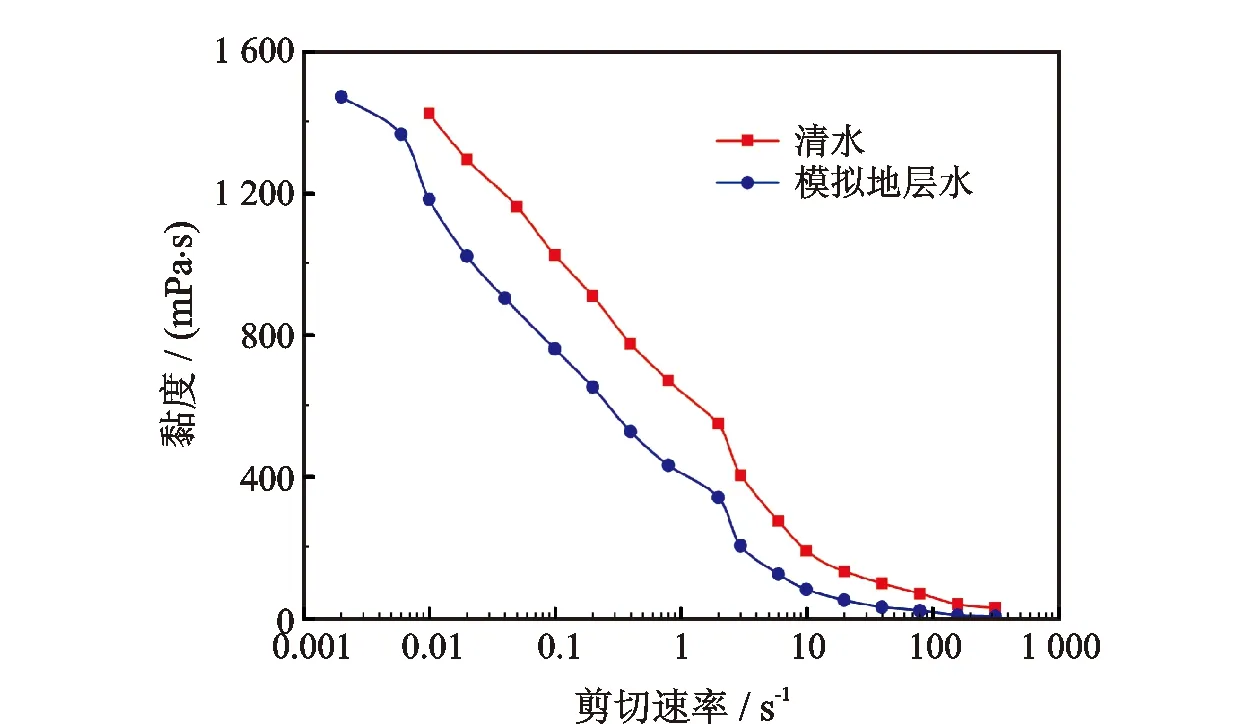

2.5 流变性评价

在清水和模拟地层水中测试泡沫体系的流变性能,将清水和模拟地层水配制的表面活性剂溶液放置在84 ℃恒温箱中老化72 h,搅拌起泡后,用HAAKE流变仪测定泡沫体系的黏性模量(G″)、弹性模量(G′)和剪切稀释性,结果见图7和图8。

图7 泡沫体系黏弹性曲线Fig.7 Viscoelasticity curve of foam system

图8 泡沫体系剪切稀释性曲线Fig.8 Shear thinning curve of foam system

图7中显示了泡沫体系的黏弹曲线,从图中可以看出泡沫体系的黏性模量高于弹性模量,说明泡沫体系黏性大于其弹性,黏性较大能增强泡沫体系的稳定性。弹性模量增大使得泡沫变形能力增强,可以增强气泡在孔喉处的Jamin效应,提高其封堵压力,泡沫可以变形分裂形式通过狭窄喉道,同时提高了泡沫在喉道-孔隙处的再生能力,泡沫的稳定性增强。泡沫黏弹性模量均随频率增大而增大,当频率增加到2 Hz时,曲线增长速率变缓,频率继续增大,弹性模量向黏性模量逼近,说明泡沫体系的黏性随振荡频率增加而减弱。模拟地层水的泡沫体系黏性模量和弹性模量均略小于清水的泡沫体系。从黏弹性评价也可以看出,该泡沫体系耐盐性良好,有较广的矿化度适用范围。

图8中反映了泡沫体系随剪切速率增加黏度的变化规律,泡沫体系黏度随剪切速率增大而降低。说明在剪切速率高的近井区域,泡沫体系黏度较低,易于流动,能够有效地进入地层中,扩大波及体积,当泡沫在油层中部远井区域低速渗流时,由于其剪切速率低,导致形成的泡沫黏度增大,从而有利于高渗层的封堵,达到有效的深部调驱效果。模拟地层水组比清水组的泡沫黏度更低,说明在近井区域流动性更强,更有利于进入地层,在低剪切速率的油层中部,模拟地层水组的泡沫黏度依然较高,能发挥有效的封堵高渗层的作用。同时该体系表现出优异的耐盐性能。

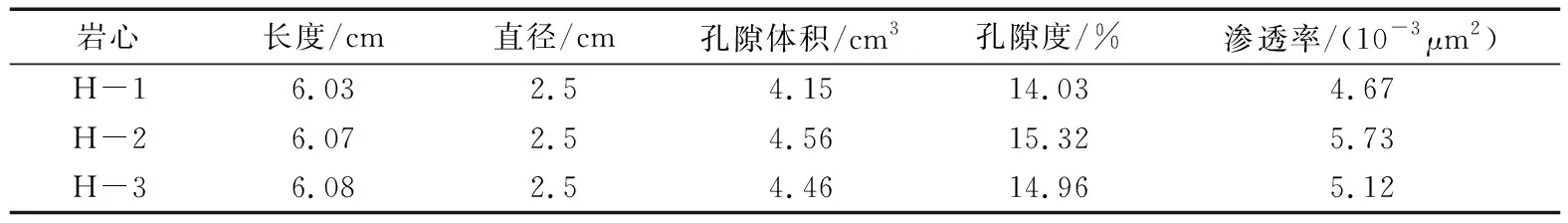

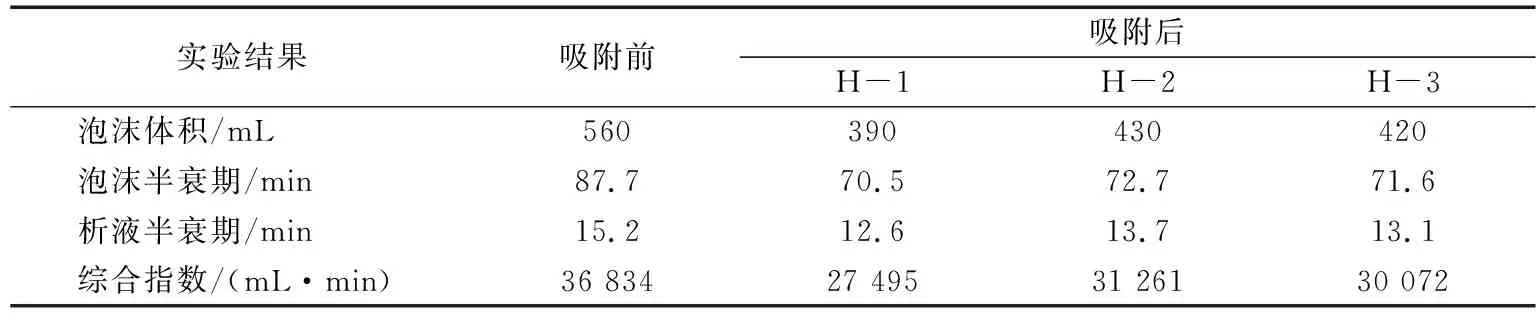

2.6 吸附性评价

考虑到表面活性剂分子在岩石孔隙壁面的吸附作用,吸附会影响泡沫体系的发泡性能,对此开展了泡沫体系的吸附性研究。实验所用岩心参数见表3,实验结果见表4。

表3 吸附性实验岩心参数Tab.3 Parameters of cores for adsorption experiment

表4 吸附前后发泡性能Tab.4 Foaming performance of foam system before and after adsorption

通过三组物性相近的岩心进行实验,吸附前后发泡实验结果见表4,泡沫体系在岩心孔隙中的吸附会影响泡沫性能。发生吸附后,泡沫性能均降低,吸附后平均泡沫体积为吸附前泡沫体积的73.8%,平均泡沫半衰期降低了18.4%,平均泡沫析液半衰期降低了13.6%,泡沫综合指数降低了19.6%。虽然吸附导致泡沫性能有所降低,但泡沫体积仍能达到410 mL以上,泡沫半衰期大于70 min。吸附后的泡沫性能仍表现良好的稳定性。

2.7 泡沫体系封堵性能评价

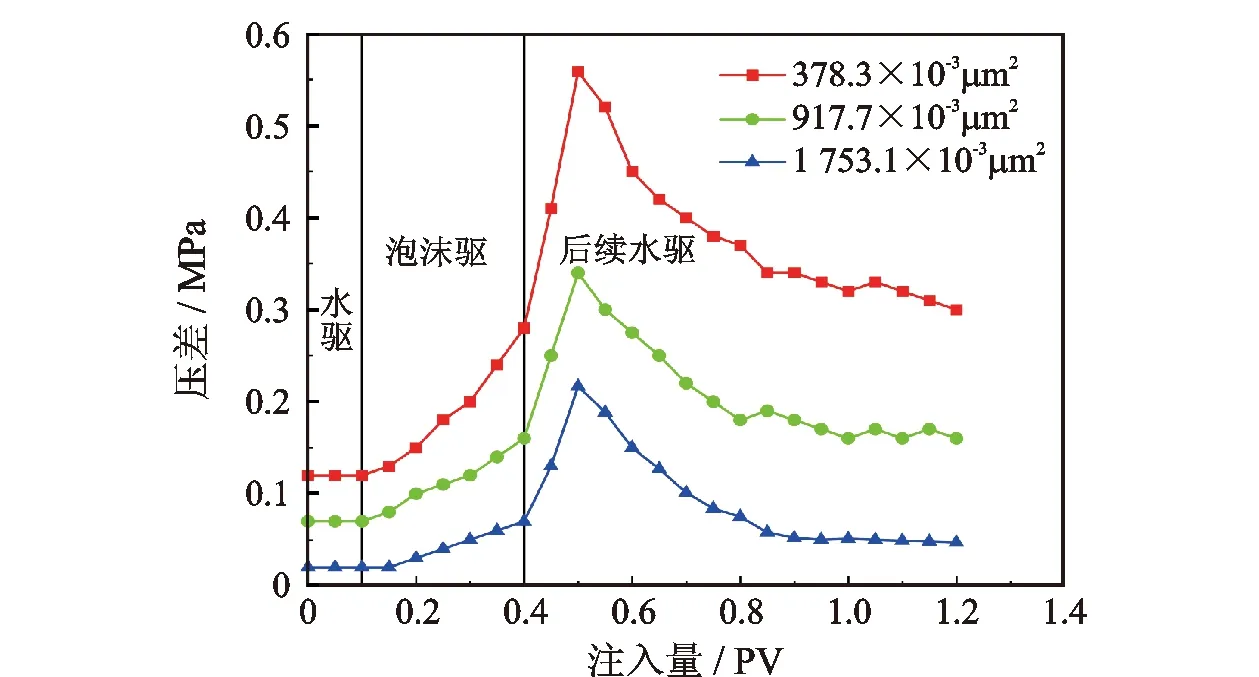

填制3支不同渗透率的填砂管,渗透率分别为378.3×10-3μm2、917.7×10-3μm2及1 753.1×10-3μm2,研究泡沫体系在不同渗透率条件下的封堵效果。结果如图9所示。

图9 泡沫体系在不同渗透率下的封堵效果Fig.9 Plugging effect of foam system under different core permeability

图9中展示了三组填砂管在注入泡沫体系前后的压力变化曲线,当开始注入泡沫体系后,填砂管两端压差开始上升,注入结束后进入后续水驱阶段,压差继续增大,然后在0.5 PV时达到最大,随着水驱进行,压力逐渐下降,然后趋于稳定。平衡时的压差是转注前压差的3倍左右,可见该泡沫体系封堵效果良好。

3 结 论

(1)表面活性剂复配和纳米粒子稳泡剂优选得到泡沫体系为0.2%SDS+0.3%C12E4+0.05%N1。

(2)在84 ℃和19.7 MPa条件下,其泡沫体积能达到570 mL,泡沫半衰期为88.6 min,析液半衰期为18.3 min,泡沫综合指数为37 876.5 mL·min。老化90 d后,该泡沫体系起泡体积为410 mL,泡沫半衰期为43.6 min,析液半衰期为6.3 min,泡沫综合指数可达13 407.0 mL·min,泡沫体积保持率为69.5%,泡沫半衰期和析液半衰期保持率分别为 47.1%和30.6%,泡沫体系表现出良好的耐温性和抗老化性。

(3)该体系在储层矿化度条件下表现出较好的抗盐性能,表面活性剂和纳米颗粒在液膜表面的吸附以及表面活性剂的界面活性仅受到较小的影响,具有良好的泡沫性能和稳定性。

(4)泡沫体系的黏性模量大于弹性模量,整体表现为黏性,能够提升泡沫体系的稳定性,在近井区域泡沫黏度低,注入性好且有利于扩大波及效率,远井区域泡沫黏度大,从而有利于高渗层的封堵,达到有效的深部调驱效果。矿化度对流变性影响不大,泡沫体系均有一定的耐盐性。

(5)吸附性评价表明,吸附后平均泡沫体积大于410 mL,保留率为73.8%,吸附后的泡沫性能仍表现良好的稳定性。

(6)封堵后的平衡压差是转注前压差的3倍左右,封堵效果良好。