化工园区实现智能工厂的思考与探索

2023-10-12聂存良万华化学福建有限公司福建福州350311

聂存良(万华化学(福建)有限公司,福建 福州 350311)

0 引言

化工类生产公司,作业控制层面为基础层面(一线操作人员),涉及原料收货、质量管理、库存管理、生产操作(交接班、取样、巡检、设备监控、参数调整、操作绩效等)、产品仓储、包装、发运;上一层面是现场管理层(工程师/经理),主要依据于现场各个系统采集的数据在线上做各种一线操作支持业务;再上一层级是运营层面(生产管理人员),依据于满足公司战略、客户需求及综合考虑生产状态,进行大数据分析最优排产,实现成本最优、效率最高,如图1 所示。

图1 化工类生产公司的架构

生产动作背后,是大量的数据采集、分析、利用过程,其中涉及许多系统,尤其是以MES 为基础的实时生产管理管控平台,可进行知识管理、相关记录追溯;在操作层面实现精准执行、黑屏操作,工程师层面实现专家远程诊断、实时分析、主动监控,管理层面实现生产实时管控、智能决策的效果[1]。数字工厂由产品生命周期管理、企业资源计划管理、MES 生产执行系统、生产管理平台和物流管理组成。其中基于MES 的生产管理管控平台,是化工生产企业一线操作人员、工程师和生产管理人员的重要工作平台,也是运用大数据进行智能分析、智能决策、产生指令的重要平台。

本文就实现智能工厂的探索进行阐述。

1 数字化研发设计

1.1 数字化工厂、模块化交付

作为工厂唯一、真实、完整的数据资产仓库和工程项目数据应用平台,数字化工厂平台建设是智能工厂发展的重要基础。对前承接项目建设期的工程数据成果,对后支撑工厂运营期的业务数字化需求[2]。对下具备对现有和未来发展的基础设施兼容性。对上支撑企业级数据挖掘、分析和辅助决策(图2)。

图2 数字化工厂、模块化平台

1.2 计算流体动力学(CFD)流体数字模拟

CFD 流体模拟研究进入硝基苯硫酸闪蒸罐流体分布,解决人孔附近腐蚀问题,提升装置产能。

1.3 基于地理信息系统(GIS)的公共管廊管理系统

使管廊管理步入定量化、数字化,三维显示的管廊可以更直观的对任意管线进行信息查询与作业管理。

2 电子信息技术应用

2.1 腐蚀管理和预警平台

实现对各类设备腐蚀状况的实时监控,数字化集成预警数据管理,通过风险评级、腐蚀评定,进一步将设备数据归档管理,同时根据评定等级,数字化判定设备寿命,如图3 所示。

2.2 高温发热异常数据化

在配电室电缆间使用红外热成像仪,数据化判定配电柜、电缆等局部高温发热异常,及早发现隐患,开展预防性维修。

2.3 装卸螺栓数据化,装卸螺栓数据化

使用扭矩扳手对检修作业进行数据化控制,实现精密检修。开车气密一次合格(气密标准3),开车后设备不用进行冷紧和热紧,从根本上减少泄漏和返工。后续检修也不会产生所谓的“困难螺栓”,检修效率得到进一步提高。

2.4 旋转设备对中数据化,激光对中精度高、重复性及稳定性好

数据自动采集、计算与处理,所有数据上传至PM 系统,可追溯[3]。减少磨损、降低停机时间,提高生产效率。

3 生产设备、过程数控化

3.1 数字立体仓库、自动包装线

目前国内企业仓库货架设置为传统的阁楼式货架,只能依靠人力操作,效率低、货架利用率低、空间浪费、库容限制,部分物资无法实现上架,露天堆放。自动化立体仓库主体由货架,巷道式堆垛起重机、入(出)库工作台和自动运入(出)及操作控制系统组成。入库、检验、分类整理、上架、盘点、补货、出库等功能,都是由计算机管理控制的机械设备来完成,并结合与条码系统使用,完全实现智能化运作,大幅提升劳动效率和库容量。

立体仓储、产品全自动包装、不同牌号产品系统指令切换等,大幅降低对劳动力的依赖,与条码系统结合使用,不仅占地面积小,同时大幅提升库容量(图4)。

图4 立体仓储、产品全自动包装、不同牌号产品系统

3.2 在线质量分析仪表大量使用

降低生产成本、减少固废产生、提升本质安全、提高劳动生产率,更快捷有效的提升过程质量管控。

3.3 先进过程控制(APC)

生产基地使用先进过程控制,在“三率”完好 +常规控制完好前提下,使用模型预测+前馈控制+多变量控制,通过DCS 系统实现卡边控制、稳定控制和优化控制,实现操作自动化,降低操作人员劳动强度。

3.4 危险固废管理数据化

生产装置日常运行及检修产生固废,在装置进行分类,转移时贴上二维码标识,在网上固废处置系统上提报处置单,场内转移至园区固废中心称重,定期在摄像头监控下外运出厂到有处置资质的固废处理厂家,运输途中全程后台监控运行路线,直至到厂家处置完毕,形成固废管理闭环管理。

3.5 应急响应系统(SAFER Systems)

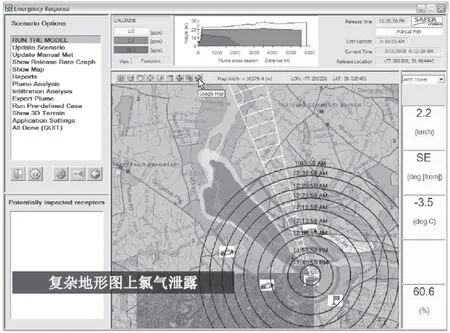

应急响应使用实时数据,结合园区气象站和气体检测数据,每5 秒钟更新一次数据,在地理信息系统和实际地形信息界面上,准确地展示事故的发展及预测趋势,反算功能、复杂地形计算等功能,为事故应急决策正确性提供支持,如图5 所示。

图5 应急响应系统

3.6 园区环保数据中心

实时监控环保设施运行状态并及时预警,信息自动手机或邮件发送至相关管理人员。

3.7 安全气象指数的应用

以生产大数据为基础,按照安全防护层的理念,包含园区应急消防出警、SIS 动作、安全阀起跳等防护层动作,工艺三率、MOC、未整改的工艺隐患等日常工艺安全管理,全面的反映公司安全风险的变化趋势。

3.8 使用报警数据管理系统

对生产基地各装置报警数据进行管理,自动统计每人小时处理报警数量,分析TOP5 报警原因并处理。

3.9 自控回路、联锁投用数据分析系统

使用自控回路、联锁投用数据分析系统,对生产基地各装置自控回路投用率数据进行统计,实时展示未投用回路TOP10。对各装置任意时期的联锁投用情况,未投用联锁回路及未投用时间进行数据统计分析。

3.10 复杂控制回路提升自动化水平

装置积极采用复杂控制回路,提高控制稳定性和效率,降低操作人员的劳动强度。

3.11 顺控/批量自动化

对于间歇工艺/多牌号生产装置,步骤、设定、操作多的装置实行顺控/批量自动化。

4 自动化向智能化转变

4.1 智能设备管理系统(AMS)

用于对现场智能设备及非智能设备进行在线组态、调试、校验管理、诊断及数据库事件纪录的一体化解决方案。实现预维护和前瞻性维护的先进管理方式。阀门自动在线监测系统(Valve link),自动采集阀门动态误差数据,并进行自动分析,实现仪表预防性维护,大幅降低仪表故障率,如图6 所示。

图6 智能设备管理系统

4.2 端到端信息化平台使用,打通各系统数据接口

上线电商采购平台,除大宗原料、设备外大部分物资线上下单采购,价格透明、大幅降低库存。

4.3 应急指挥系统(ECP)

现场发生应急事件后,平台由“日常模式”切至“应急模式”,启动事发装置应急预案,摄像头自动转向事发位置,平台自动向应急领导小组群发短信、自动拨打电话,平台上自动显示附近应急物资及周围消防设施,实现了在线监控、应急响应、应急指挥的智能决策功能。

4.4 高级计划优化器(APO)

销售与运营计划通过在线两日滚动产销平衡数据,自动分解为N 大类产品,然后通过N 大类产品日生产计划自动匹配销售计划,通过按单和按库两种方案自动排产[4]。订单所需要的不同型号包装物,系统自动触发采购订单,包材按时间到厂后进行自动化包装。

4.5 智能物流

深化横向集成打通供应链和物流,实现智慧物流。覆盖所有销售业务、液体化学品采购业务。覆盖汽运、船运、铁运运输方式,形成两系统、一中心。

对现有业务进行平台式的统一管理,引入供应链和物流管理平台,实现自有业务、承运商管理、客户三方信息的交互、查询和管理[5]。对于公司的业务部门,如市场部和生产管理部可实现计划管理、库存管理、档案管理、客户服务管理及运费管理等业务。同时承运商和客户也可登录该平台,查看相应权限下的信息。最终,实现供应链全流程信息打通。LMS:物流管理系统,园区以及所有集散中心、仓库均使用LMS系统发货/卸货计划传递、多方共享、在线实时结算。PLS:厂内物流系统,园区车辆无人智能排队入厂、自助办理进出厂业务。LSC:物流服务中心,园区一站式物流服务中心,集中办理业务。

5 结语

(1)实现化工智能工厂的先进过程控制能力,通过装置、仪表、控制系统的升级改造以及关键生产装置先进控制系统的建设,在这个基础上通过数据的不断积累形成数据资产,通过对数据资产的深入挖掘发现潜在的管理改善和新的效益增长点。

(2)安全生产和应急指挥全程化、全局化。通过现场应急辅助决策系统实现事故发生后,快速掌握事故的发展趋势、定位事故地点,以及快速匹配应急预案、应急资源、危化品基本信息。

(3)跨平台多系统集成实现“四链融合”,以CPS、APC、MES、ERP、智能仓储系统、智能物流平台等多源异构系统的跨平台多系统之间实现供应链、生产链、管控链、价值链高效融合。

(4)通过数据全面采集、应用系统集成、和智能管控建设、智能制造标准研制和实施,实现化工企业智能制造工厂的数字孪生。