循环流化床锅炉排烟温度高原因分析及应对措施

2023-10-11杨海叶

杨海叶

(山西西山热电有限责任公司,山西 太原 030021)

1 锅炉设备及燃料性质简介

该设备以清华大学《带有加速段的水冷方形分离器》为核心技术,并与我公司多年的CFB 工艺相融合,为新一代的产品。在燃烧体系中,由给煤器将煤炭送至落煤管道,由一次风机和二次风机供给锅炉所需要的气体。一次风吹出的气流经过一次风预热器的预热后,从左右两边的通道导入到高炉的污水冷却室内,再从水冷布风盘上的盖子流入到燃烧室内;由二次风吹出的气流经过二次风预热器的预热,由布置在炉内前、后壁的喷嘴向炉内喷射,以进行增温、增强干扰和混匀。在炉中,燃油与流动态的循环材料混合,当床层的质量分数到达某一数值时,大量的材料从炉中向外升起,沿着壁板向下的内周向下流动,与受热面进行热量的交换[1];大量微粒随着烟尘排出炉外,经过一个正方形的水冷式旋风机,将大部分的原料重新分开,通过回流装置回到炉内进行再一次的循环。而较为清洁的烟气则经转向室,高温过热器,低温过热器;省煤器、二次风、一次风预热器由后烟囱排放。在循环流化床中加入石灰石可以明显减少SO2的排放量,而采用低氧和大气分层送风的燃烧技术可以有效地抑制NOx的产生。它具有良好的灰活力,具有很高的综合利用价值,因而它更能适合日益严格的国家环保要求[2]。

给水经过水平布置的二组省煤器加热后进入锅筒。锅筒内的锅水由集中下降管、分配管进入水冷壁下集箱、上升管、炉内水冷屏、水冷分离器、上集箱,然后从引出管进入锅筒。锅筒内设有汽水分离装置。饱和蒸汽从锅筒顶部的蒸汽连接管引至尾部汽冷包墙管、低温过热器、一级喷水减温器、炉内屏式过热器、二级喷水减温器、高温过热器,最后将合格的过热蒸汽引向汽轮机[3]。

入炉煤种与设计煤种偏差影响烟气中灰的浓度,实际生产中,由于受经营成本、燃煤来源等多方面的影响,入炉煤很难达到设计煤种及校核煤种的要求。下表1 与表2 分别是设计和入炉煤的数据,实际入炉煤的灰分偏高,而热值、挥发分远低于设计及校核煤种,对燃烧造成不利影响。

表1 本单位设计及校核煤种

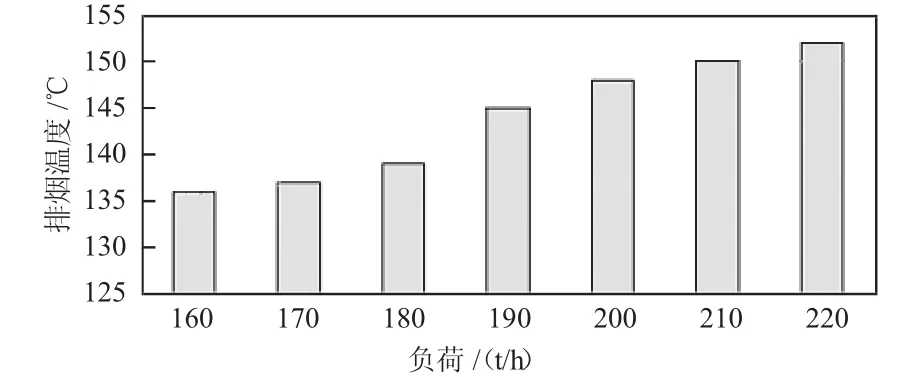

表2 本单位2020 年入炉煤月平均指标

2 排烟温度高的原因分析及对策

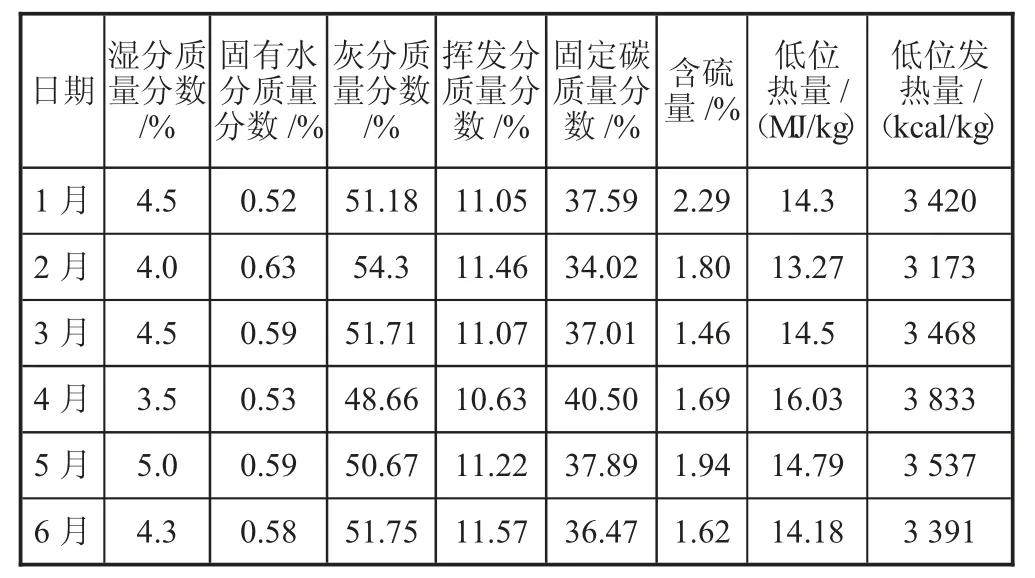

我厂3# 炉作为调峰锅炉,排烟温度设计值是132 ℃,其负荷一般在160~220 t/h 范围变动根据运行日报表及DCS 数据得知,3# 炉排烟温度在137~153 ℃之间(如图1)排烟温度高于设计值,排烟温度每增加10~15 ℃锅炉效率下降1%,为了提高锅炉经济性对3#炉进行原因分析并结合实际可以改变的条件进行改造优化。

图1 不同负荷时对应的排烟温度

2.1 影响因素分析

2.1.1 锅炉漏风的影响

在炉膛出口过量空气系数不变的情况下,风烟系统漏风将使送风量下降,空预器的传热系数下降。此外送风量的下降也是的空预器出口热风温度升高、传热温压降低,使空预器的吸热量降低,最终使排烟温度升高。

2.1.2 吹灰器的影响

3#炉吹灰系统为乙炔吹灰。该系统正常情况下每天持续吹灰1 h,且需要运行人员就地进行操作、巡查,效率低。

2.1.3 煤种的影响

入炉煤种与设计煤种偏差较大,设计煤种灰分30.87%,入炉煤灰分48%~49%,烟气中灰浓度高,最终使排烟温度升高.

2.1.4 回燃、煤泥系统的影响

为了降低飞灰含碳量,将电除尘3、4 电场分离下的灰再打入炉膛参与燃烧;煤泥中的灰分含量较高。这两个系统的投入增加了烟气中灰的浓度,最终使排烟温度升高。

2.1.5 分离器的影响

我厂使用的是方形水冷分离器,其切割粒径d50=2 mm,分离效率低,大量的细灰捕捉不到,最终使烟气中灰浓度增加,排烟温度升高。

2.1.6 运行调整的影响

燃烧调整存在问题,一次风与二次风的配比不良,一次风较大,同时炉膛负压较高,炉内烟气流速快。

2.2 对策及实施

2.2.1 声波吹灰器改造

声波除灰是将一定强度、频率的声波导入运行中的锅炉尾部受热面,通过声能量的作用,使这些区域中的空气分子与粉尘颗粒产生振荡,由于声波振荡的反复作用,破坏了粉尘粒子与热交换面以及粒子之间的结合,再加上烟气流的冲刷和粉尘粒子之间的碰撞,使之处于悬浮状态,被烟气流带走。进而改善过热器换热效果。

该吹灰系统共9 台吹灰器,排列顺序为由高过依次向下排列。1#设备在高过右侧,2#设备在高过左侧,3#设备在一级低过后墙,4# 设备在二级低过后墙,5#设备在一级省煤器左侧,6#设备在二级省煤器后墙,7#设备在一级一次空预器后墙,8#设备在二次空预器左侧,9#设备在二级一次空预器后墙。吹灰器单台设备运行时间为3 min,间隔2 min,周期75 min,连续进行。大大提高了吹灰效率。

2.2.2 运行调整优化

1)一、二次风量的配比要达到60∶40 左右,一、二次风空与器进口风量分别为:140 500、93 700 m3;风温分别为211 ℃、182 ℃。

2)二次风的调整:在升降负荷过程中,二次风要随着一次风根据氧量及时调整(粗调),稳定工况后,小幅度调整二次进风量,使炉膛中上部、炉膛出口温度接近设计值,二次风机在190 t/h 负荷以上要求满出力。

3)返料风的调整:目前返料风压、风量都偏大,说明书给定值为581 m3/h,运行时根据不同负荷将风压通过返料风至一次风调门调整到15~16 kPa,左右返料风量均为320~480 m3/h,调整时要同时兼顾风量、风压、流化风机电流均在范围之内。每一工况下要到就地勤观察返料情况,保证燃烧、流化稳定。

4)床温850~950 ℃之间,高负荷对应高床温。

5)要求水冷风室参数范围:(30~40 MW)75%~80%负荷为8.5~8.6 kPa,一次风机电流95~100 A,50 MW负荷为8.9~9.1 kPa,一次风机电流100~105 A。

6)屏过出口温度控制在460~470 ℃之间。

2.2.3 分离器优化改造

1)旋风分离器四周为直段浇注结构,标高从25 600~35 400 mm,把原有四周直段结构改为圆形结构。

2)旋风筒四面尖角处均需先预焊压筋板,上下焊接三道支撑件,然后用Y 形抓钉在鳍片上生根。

3)炉膛出口靶区耐火层厚度为160 mm,此处浇注料层与平面浇注料层平滑过渡,以没有出现凹凸面为好。

2.2.4 锅炉漏风处理

在每次检修过程中认真检查尾部烟道、分离器、空预器漏风情况,并对漏风处进行检查处理,保证严密不漏风。

3 结论

上述办法实施后,对3#炉排烟温度进行了统计在126~138 ℃之间(如图2)比改造前排烟温度降低了11~15 ℃。节约原煤:排烟热损失是锅炉各项热损失中最大的一项,一般为送入炉膛热量的6%左右,排烟温度降低了10.6 ℃,发电标煤耗下降2.335 1 g/(kW·h);锅炉效率提高0.73%。

图2 实施办法前后排烟温度对比