水轮发电机组定子检修平台研制与应用

2023-10-11廖立,尹宁,翟贺

廖 立,尹 宁,翟 贺

(构皮滩发电厂,贵州 遵义 563104)

1 设计背景

根据DL/T 817-2014《立式水轮发电机组检修技术规程》[1]要求,将定期对水轮发电机组开展检修,从而保障机组安全稳定运行,水轮发电机组的检修主要分为A、B、C、D 四个等级,每个时间段的检修计划如下:

(1)A 级检修指对发电机组进行全面的解体检查和修理,以保持、恢复或提高设备的性能,检修年限为5~8 年一次,根据机组的装机容量,检修时间为30~85 d。

(2)B 级检修指发电机组某些设备出现问题,对发电机组部分设备进行解体检查和修理,检修年限为2~4 年一次,根据机组的装机容量,检修时间为20~65 d。

(3)C 级检修指根据设备的磨损、老化规律,有重点的对发电机组进行检查、评估、修理、清扫和消缺,可进行少量零部件的更换,设备的消缺、调整、预防性试验等作业,每年两次,根据机组的装机容量及技改项目等,检修时间为18~30 d。

(4)D 级检修指发电机组总体运行状况良好,而对主要设备的附属系统和设备进行消缺,一般一月两次,每次时间为6 h 左右,主要针对机组的缺陷。

本文定子检修平台的研制,主要针对水轮发电机组的A 修使用。将机罩、上机架、转子、下机架、顶盖以及转轮等零部件全部吊出后,在不影响水机部分设备检修的前提下,将定子检修平台安装好后吊入机坑,使发机部分与水机部分有效隔离,为定子检修工作人员提供一个安全可靠的作业环境。

2 目前状况

目前水轮发电机组的A 级检修,将机罩、上机架、转子、下机架、顶盖以及转轮等零部件全部吊出后,没有对机坑进行安全隔离,在进行定子检修作业时存在高处坠落和上下交叉作业风险,虽然做好了个人和工器具防坠落措施,但是没有完全的扼制安全隐患,并且根据上下交叉作业安全管理规定,存在上下和垂直交叉作业时,必须做好安全措施,设置完全封闭的隔离层并且满足承重要求。如果搭设一个脚手架对其进行隔离和定子检修,难度非常大,机坑的直径为9 500 mm,跨度大,而且脚手架底部没有可靠的支撑点,脚手架搭设时存在很高的安全风险,因此本文设计一种安装拆除方便、质量轻的定子检修平台用于机组A 修,由于不同容量的装机机坑尺寸不同,因此本文主要针对以单机容量为600 MW的水轮发电机组为例,研制一种机坑定子检修平台并应用到水轮发电机组A 修中。

3 定子检修平台的设计方案

3.1 材料的选定

材质选择铝合金材质,设计合理、结构简单、安装方便、防火耐腐、安全可靠。符合GB/T 3880.1-2012[2]《一般工业用铝及铝合金板、带材 第1 部分:一般要求》、GB/T 3880.2-2012[3]《一般工业用铝及铝合金板、带材 第2 部分:力学性能》和GB/T 3880.3-2012[4]《一般工业用铝及铝合金板、带材 第3 部分:尺寸偏差》等国家标准和行业标准。平台由承重梁、踏板和各连接件组成,其中平台梁体部分采用 25 号与20 号高强度工字铝型材料,如图1,主、副梁以“井”字型叠加并釆用螺栓连接固定。平台踏板采用中空型铝合金防滑踏板,并以插入式卡板和卡销安装固定。配以边梁、吊索等组成平台。

3.2 平台总体设计

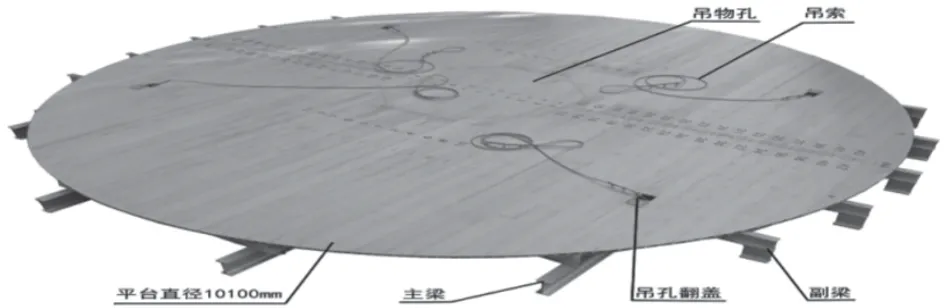

定子检修平台主要由主梁、副梁、边梁和踏板组成,根据铝合金结构设计规范,铝材牌号选择6061-T4,经多个方案计算对比,并根据机坑的直径为9 500 mm,确定定子检修平台的直径为10 100 mm,用4 根主梁(25 号工字铝)和 9 根副梁(20 号工字铝)承受总载,19 根边梁对脚踏板进行限位固定,并在定子检修平台中间设计一个直径为2 300 mm 的圆孔,其目的是不影响水机部件的检修作业,如图2。

图2 定子检修平台设计平面图

3.3 定子检修平台承重计算

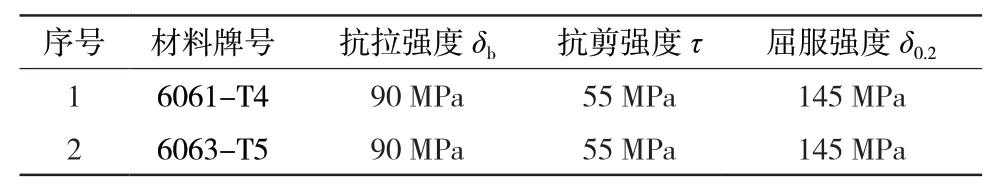

依据国家标准GB 50429-2007[5]《铝合金结构设计规范》表4.3.4 铝合金材料强度设计值表,对定子检修平台进行强度计算,主、副梁体牌号选择6061-T4,踏板牌号选择6063-T5,铝材牌号强度如表1。

表1 铝材牌号强度

为保证平台在安装和使用时的安全稳定,抗拉、抗压、抗弯值均不能超过设计值的三分之一,则抗拉强度δ1=δb/3=90/3=30 MPa;屈服强度δ2=δ0.2/3=145/3=48.3 MPa;抗剪设计τ/3=55/3=18.3 MPa。

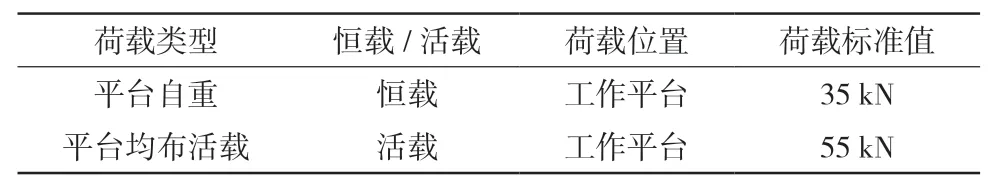

计算主梁与副梁最大跨距,依据GB 50009-2012[6]《建筑结构载荷规范》和现场实际情况,定子检修平台的计算荷载如表2。

表2 平台荷载

根据机坑直径,已确定定子检修平台直径10 100 mm,载荷与自重总计9 000 kg,自重约3 500 kg,主梁为25 号工字铝,副梁为20 号工字铝,踏板为铝合金中空防滑板220 mm×35 mm(宽×厚)。主梁上设有2 根吊索,对其进行验算。

3.3.1 计算荷载

由 荷 载 公 式S=1.2SGK+1.4SQK=1.2×35 kN+ 1.4×55 kN=119 kN

式中:SGK为检修平台自重、SQK为检修平台均布活载。

3.3.2 计算均布承载

上述平台设计中已说明其主要由4 根主梁(25号工字铝)和9 根副梁(20 工字铝)承受总载[7]。标准中已说明25 号工字铝承载能力大于20 号工字铝,所以均按20 号工字铝校核计算。承受载荷的梁体总长为L总=主梁Z1(9 700 mm)+主梁Z2(9 700 mm)+主梁Z3(8 750 mm)+主梁Z4(8 750 mm)+ 副梁F1(2 300 mm)+副梁F2(6 900 mm)+副梁F3(7 230 mm)+副梁F4(9 080 mm)+副梁F5×2 (3 700×2)+副梁F6(9 080 mm)+副梁F7(7 230 mm)+副梁F8(6 900 mm)+副梁F9(2 300 mm)=95 320 mm,其结构如图2 所示。其长度为主、副梁支点间长度总和。

因此梁体的均布承载为:q=S/L=119×103/95 320=1.248 N/mm。副梁最大跨距L为2 425 mm,因此最大跨距上的荷载为F=q×L=1.248×2 425= 3 026.4 N。

3.3.3 计算弯曲正应力

式中:QW为稳定系数,取整定值为1;WX为抗弯截面积;M为弯矩。

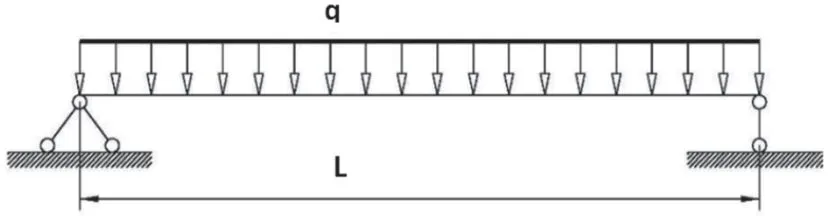

梁的受力如图3。

图3 梁的受力图

由公式计算抗弯截面系数:

计算合格。

3.3.4 剪切应力计算

式中:F=3 026.4 N,SZ为面积矩,I为惯性矩,∂为10 mm。

计算合格。

3.3.5 跨距应力计算

式中:P=F=3 026.4 N,∂为10 mm,e为集中载荷作用长度,按100 mm 计算,为横向作用点至腹板根部距离,按安全系数计算为8 mm。

计算合格。

3.3.6 梁体均布荷载下的最大挠度计算

式中:q=1.248 N/mm,E为6063-T5 铝型材弹性模量,取68 900 Pa。

根据金属与石材幕墙工程技术规范规定,扰度值不能超过20 mm,计算合格。

6063-T5 状态型材平台踏板与临时过道板均为铝合金中空防滑板,每块板宽220 mm,厚 35 mm,抗拉强度90 MPa,屈服强度160 MPa,抗剪强度55 MPa,经设计和验算确认踏板的最大跨度为1 110 mm,宽度为220 mm。

经计算,定子检修平台承重及尺寸符合要求。

4 定子检修平台的安装步骤

(1)使用8.8 级的M20×55 螺栓和夹板将对应编号的两根主梁Z1、Z2 进行连接。

(2)将连接好的主梁Z1、Z2 和副梁F1、F9 组成一矩形框架,副梁在主梁上方,主副梁使用8.8 级M12×40 螺栓连接。

(3)调整主副梁组成的矩形框架直角度和间距符合要求后拧紧所有主副梁连接螺栓。

(4)使用8.8 级M20×55 螺栓和夹板将对应编号为Z3、Z4 进行连接,并将连接好的主梁Z3、Z4 分别放置在主梁Z1、Z2 两侧,注意主梁Z3、Z4 上的吊环需朝向平台中部。

(5)使用8.8 级M20×55 螺栓和夹板将副梁F2、F8 进行连接。

(6)使用8.8 级M12×40 螺栓连接副梁F2、F8与4 根主梁。

(7)使用上述方法连接副梁F3~F7 与4 根主梁。

(8)安装角梁各2 根,其中F11 与F12,角梁一端插槽与副梁F4 或副梁F6 侧面插套对应插接,角梁另一端与主梁Z1 或Z2 使用8.8 级M12×40 螺栓连接。

(9)安装副梁F10,副梁F10 使用4 颗8.8 级M12×40 螺栓与主梁Z1、Z2 中部对应连接孔连接。

(10)安装边梁B1~B8,副梁上方外圆边设有16根边梁,副梁两端有边梁插孔与插槽,边梁与副梁连接位置按图2 对应位置安装,安装时要插装到位。

(11)铺设平台板,铺设方式按图2 对应位置进行。

(12)安装4 组吊索,将4 组钢丝绳索通过卸扣与主梁Z3、Z4 上的吊环连接后,将平台整体缓慢吊入基坑适当位置。将平台放置平稳后取下吊装钢丝绳,盖好吊环孔盖板即可使用,整体效果如图4。

图4 平台整体效果图

5 结语

通过多次的现场确认和反复设计和计算,确认了定子检修平台的设计尺寸并生产后应用到水轮发电机组的A 修中。机组在A 修时将定子检修平台组装好后,吊入机坑指定位置,将水机与发机部分有效隔离对水轮发电机组的定子进行检修,极大的提高了水轮发电机组检修时的安全系数,有效的扼制了各类潜在的安全风险,为生命安全提供了坚实的保障。