Inconel625与Inconel601合金耐高温氯离子腐蚀性能及机理的比较研究

2023-10-11孟施旭孙清云夏思瑶夏春怀杨汉哲

吴 勇, 孟施旭, 孙清云, 陈 辉, 夏思瑶, 杨 甫, 夏春怀, 杨汉哲

(1. 中国机械总院集团 武汉材料保护研究所有限公司, 湖北 武汉 430030;2. 特种表面保护材料及应用技术国家重点实验室, 湖北 武汉 430030)

随着热处理工业技术的不断进步,对热处理过程中的服役温度以及环境同时提出了更高的要求,热处理炉作为维持内部高温和隔绝内部反应环境与外界大气环境的热处理室,要求制备材料具有相当高的耐高温腐蚀能力。Inconel601合金是20世纪70年代开发的Ni-Cr-Fe固溶体镍基高温合金,由于其在较高温度下仍具有较好的强度、很好的抗蠕变性能以及优秀的抗氧化性能,在工业炉、热处理炉等各个领域得到了广泛的应用[1-5]。

然而,在化学热处理中往往会存在着Cl-的生成,例如渗铝、渗铬过程,在渗铝过程中会发生如下反应[6]:

2AlCl3+Al=3AlCl2

3AlCl2+Fe=Fe-Al+2AlCl2

在整个渗铝过程中,Cl元素以离子的形式存在,与渗铝过程相似,在渗Cr的过程中发生的反应如下[6]:

CrCl2(g)+Fe(s)=Cr+FeCl2(g)

CrCl2(g)+H2=Cr+2HCl

Cl元素在反应物CrCl2以及FeCl2中同样以离子的形式存在,在高温以及氯离子的腐蚀环境下,Inconel601合金作为热处理炉体材料的高温耐腐蚀性能已不能完全满足生产需要,因此筛选出具有更高耐蚀性的高温合金作为热处理炉体材料,保证热处理炉在使用的过程中具有更高的使用寿命、更高的安全性尤为重要。Inconel625合金是通过在Ni-Cr固溶合金中加入Mo和Nb元素制成,因其具有很高的高温抗氧化和高温耐蚀性,在高温材料的选择中得到较多的关注,广泛用于制造航空发动机管件、化学工业以及作为高温、高腐蚀性介质中的波纹管材料等[7-9]。

目前已有部分学者对Inconel625合金的耐高温腐蚀性能进行了研究,叶赟等[10]研究了750 ℃下Inconel625合金在SO42-环境下(Na2SO4与K2SO4混合硫酸盐介质)的腐蚀行为,发现内氧化以及硫化现象的产生;倪一帆等[11]研究了600 ℃下Inconel625合金超临界二氧化碳的耐腐蚀行为,分析了其耐蚀性机理;刘波等[12]对比了500~700 ℃下Inconel625合金与316L不锈钢在混合盐中的耐氯离子腐蚀性能以及行为研究。但是对于高温1000 ℃以上的服役工况下Inconel625合金在氯离子环境下的腐蚀行为的研究较少,因此本文针对高温合金材料的耐高温(1000 ℃以上)氯离子腐蚀性能,对比研究了Inconel625和Inconel601两种高温合金在1100 ℃下的氯离子腐蚀行为,对比分析了两种合金的腐蚀动力学曲线、腐蚀产物以及腐蚀层的表面、截面形貌,并探究了Inconel625合金的腐蚀机理,研究结果可作为热处理材料筛选的相关数据支撑。

1 试验材料与方法

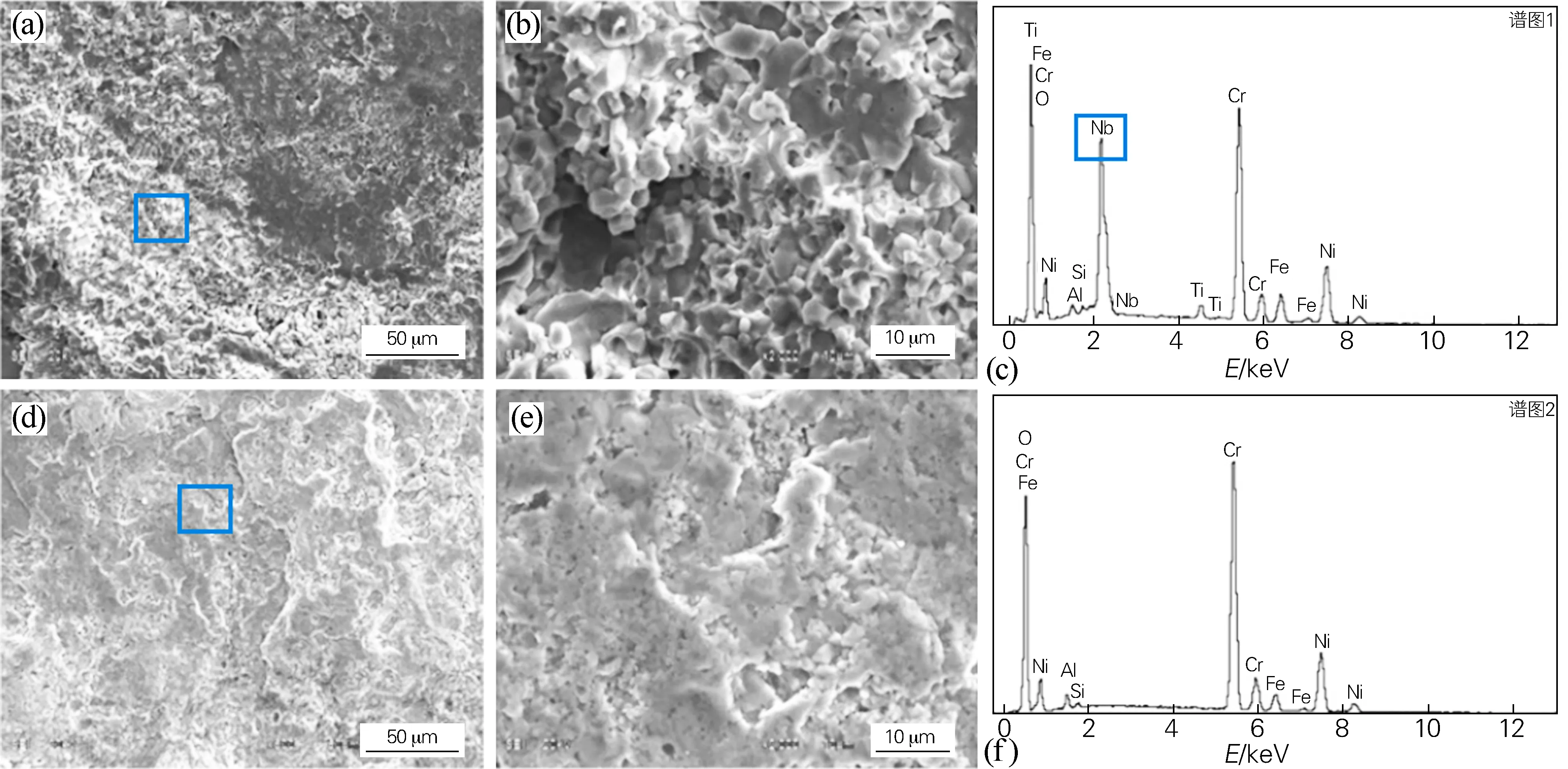

Inconel625以及Inconel601高温合金的主要成分如表1所示,根据HB 20401—2016《涂盐热腐蚀试验方法》,采用线切割的方式将两种合金试样分别切割成尺寸为10 mm×30 mm×3 mm的试样。将试样的六个表面依次用240~800号的金刚石砂纸进行打磨,打磨光滑后分别用纯水和酒精超声清洗,放入烘干机中使其表面干燥。根据HB 20401—2016自制NaCl喷涂装备,在试样表面均匀喷涂质量分数为26%的NaCl溶液,烘干表面液体,使NaCl均匀涂覆在样片的表面至2.5 mg/cm2。将两种合金试样摆放在洗净烘干并在电炉中烧至恒重的氧化铝瓷舟上,放入电炉中加热至1100 ℃进行腐蚀试验。采用增量法每腐蚀20 h取出试样放入热水中洗去表面NaCl并干燥,在干燥后对试样进行称量。重复喷涂NaCl至2.5 mg/cm2继续加热为一周期,共腐蚀5个周期100 h,并采用扫描电镜(SEM)、能谱仪(EDS)以及X射线衍射(XRD)对腐蚀试样进行分析。

表1 试验合金的化学成分(质量分数,%)

2 试验结果分析

2.1 腐蚀动力学分析

两种高温合金在1100 ℃高温氯离子环境下的腐蚀动力学曲线如图1所示。从图1中可以明显地看出在100 h的腐蚀过程中,Inconel625合金的氧化增量要小于Inconel601合金,Inconel625合金的高温耐氯离子腐蚀性能略好于Inconel601合金。从图1曲线中也可以发现高温腐蚀过程主要分为两个腐蚀阶段,一是腐蚀初期处于快速腐蚀阶段,在短时间内表面腐蚀增量急剧增大;二是腐蚀后期腐蚀增量较缓慢,整体增量曲线处于平缓状态,且Inconel601合金在腐蚀后期随着腐蚀时间增加仍表现出较大的腐蚀增量,腐蚀动力学曲线上升,表明其氧化膜已无法为合金提供很好的保护作用。Inconel625合金的腐蚀曲线与Inconel601合金相比较,腐蚀后期动力学曲线更加平滑,其表面的氧化膜在腐蚀后期仍可以阻碍高温腐蚀的进行,对基体具有很好的保护作用,具有更高的耐蚀性。在前20 h,Inconel601以及Inconel625合金的腐蚀速率分别为0.1033和0.1025 mg/(cm2h),在20 h至100 h阶段,腐蚀速率逐渐下降,其平均腐蚀速率为0.0088和0.0005 mg/(cm2h)。对比两种合金的腐蚀速率,Inconel625合金腐蚀速率小于Inconel601合金,Inconel625合金耐高温氯离子腐蚀性能优于Inconel601合金。

图1 两种高温合金在1100 ℃氯离子腐蚀条件下恒温腐蚀动力学曲线Fig.1 Corrosion kinetics curves of the two superalloys under chloride ion corrosion conditions at 1100 ℃

2.2 表面腐蚀产物分析

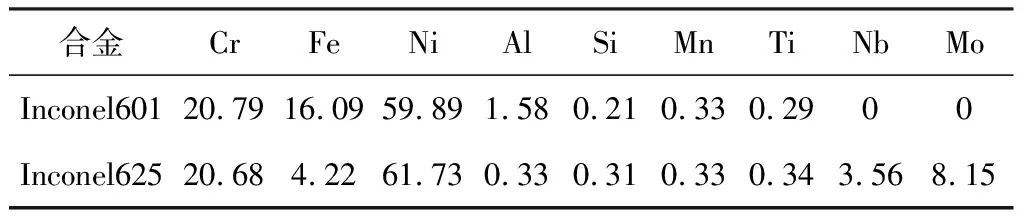

Inconel601以及Inconel625两种高温合金,在1100 ℃高温氯离子环境下腐蚀100 h后,测得其表面XRD谱图如图2所示。从图2的XRD谱图分析中可以看出,Inconel625合金主要的表面腐蚀产物有Al2O3、Fe2O3、Cr5O12以及NiCrO4相,Inconel601合金腐蚀后表面主要的腐蚀产物有Cr2O3、AlFeO3以及Al18Cr5相。

图2 两种合金腐蚀试样表面腐蚀产物的XRD图谱Fig.2 XRD patterns of corrosion products on surface of corrosion specimens of the two kinds of alloys (a) Inconel625; (b) Inconel601

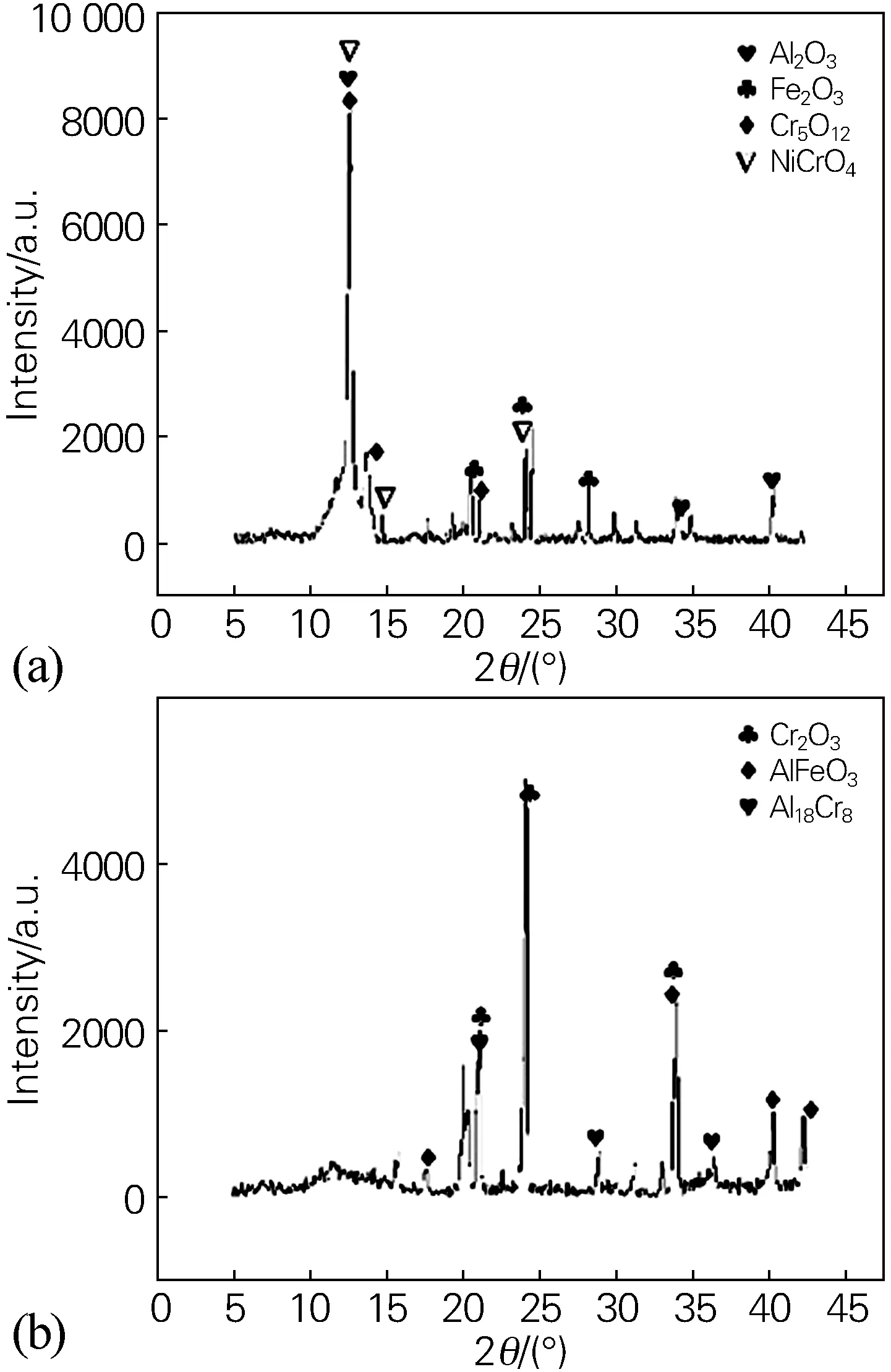

2.3 表面腐蚀形貌及成分分析

两种高温合金腐蚀100 h后,表面腐蚀产物与基体存在很强的附着力,腐蚀层表现出很强的粘附性,即使在腐蚀试样进行超声清洗后仍保持着附着状态。图3为腐蚀后的表面形貌扫描电镜图以及能谱分析。 Inconel625合金在腐蚀100 h后其表面形成一定致密的氧化物薄膜,存在一定的细微裂痕,且表面存在少量腐蚀孔洞以及颗粒状的腐蚀产物,腐蚀表面呈现平整区与孔洞区两种形貌。电镜高倍率下观察腐蚀表面,Inconel625合金表面晶粒较大且晶粒之间连接紧密。通过表面EDS分析,腐蚀产物主要成分为O、Cr、Fe以及微量Nb元素,结合XRD分析结果,Inconel625合金腐蚀后的表面产物主要为Fe2O3、Cr5O12、NiCrO4,掺杂少量Al2O3,同时致密区的Cr元素相比孔洞区会更多,Ni元素相对较少。Inconel601合金在氯离子腐蚀环境中恒温腐蚀100 h后,其表面形成了一层致密的氧化物薄膜,表面氧化层存在较多裂纹。通过EDS分析其表面主要存在O、Cr、Fe以及少量的Al、Ni元素,结合XRD分析结果,腐蚀表面的致密部分应为Cr2O3相,疏松区域存在AlFeO3。Inconel601合金表面氧化膜呈现破碎状态,分布着大量的裂纹,腐蚀过程中O和Cl从裂纹进入继续发生腐蚀,无法对基体起到很好的保护作用,与腐蚀动力学曲线中Inconel601合金后期腐蚀动力学曲线保持上升的现象相符,Inconel625合金表面的氧化膜晶粒之间结合紧密,结构致密且裂纹较少,表面致密的氧化膜可以有效阻止O和Cl元素进入基体发生进一步腐蚀,使Inconel625合金与Inconel601相比在腐蚀后期仍具有很好的耐蚀性,这与腐蚀动力学曲线后期低于Inconel601合金且表现平滑的现象相符。

图3 两种合金腐蚀层表面形貌及能谱分析Fig.3 Surface topographies and energy spectrum analysis of corrosion layer of the two alloys (a-c) Inconel625; (d-f) Inconel601

2.4 截面腐蚀形貌以及元素分布

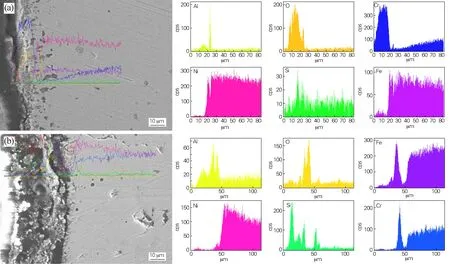

图4是两种高温合金腐蚀100 h后的截面形貌及其元素分布。在进行100 h的腐蚀后两种合金都形成了均匀的腐蚀层,两种合金的表面氧化膜都为双层结构,包括致密的外层以及带有通道和孔洞的内层,Inconel625合金的腐蚀层相较于Inconel601合金的腐蚀层厚度更薄。Inconel601合金中O、Cr、Fe元素以及少量的Al和Si杂质元素聚集在腐蚀层表面,在腐蚀层与基体之间出现贫铁区现象,但是Al元素聚集在贫铁区附近,Cr、Ni元素在表面形成了一层氧化膜,同时Al元素在外表面也形成了一层致密的氧化铝膜。Inconel625合金的腐蚀层主要聚集了O、Cr、Al元素以及少量的Ti、Si元素,Fe以及Ni元素则主要聚集在基体中,Si元素形成氧化物主要存在于氧化膜与基体之间,起到钉扎的作用[13],阻碍着氧化膜的脱落过程,同时可以减缓合金内部发生氧化[14],导致Inconel625合金在腐蚀条件下表现出较强的耐蚀性能。两种高温合金在发生腐蚀后,表面都形成了含Cr以及Fe或Ni元素的致密氧化物薄膜,相比于Inconel625合金的元素分布,Inconel601合金的氧化层表面Cr元素的含量相对较少,呈现出一定的贫Cr区。Inconel601合金和Inconel625合金在腐蚀初期的Cr元素都为20%左右, Ni元素都为60%左右,两者的Cr和Ni元素的含量相近,但随着腐蚀过程的进行Inconel601表面的Cr和Ni元素被大量消耗损失,表面氧化膜因此发生破裂失去保护作用,这可能是造成其抗腐蚀性能低于Inconel625合金的原因。

图4 两种合金腐蚀层主要元素分布Fig.4 Distributions of main elements in corrosion layer of the two alloys(a) Inconel625; (b) Inconel601

3 讨论

两种高温合金在腐蚀过程中,表面涂覆的NaCl盐膜发生融化并在试样表面呈现熔融态,主要为整个腐蚀环境提供氯离子。在腐蚀的过程中反应气氛为大气环境,所以保持了氧气的充足,整个腐蚀过程中氯离子腐蚀与高温氧化会同时进行。在腐蚀初期,两种合金会发生选择性氧化,Cr、Fe或Al元素发生选择性氧化,表面迅速生成含有Cr2O3以及Al2O3或Fe2O3的混合致密氧化膜。因此虽然会有少量合金与氯离子发生反应生成易挥发的氯化物,但是致密合金氧化膜的形成也进一步阻止了氯离子与基体发生反应,使得合金的前期腐蚀以氧化为主,腐蚀速率较大,腐蚀增量较为明显。同时在腐蚀过程的第二个周期即20 h到40 h时,合金的表面主要为致密的氧化膜,表面的致密氧化膜尤其Cr2O3、Al2O3会与氯离子发生反应,生成Na2CrO4等[15],使得氧化膜发生溶解,致密的氧化膜由于溶解表面会逐渐产生裂纹与孔洞,使得氧气、氯离子以及反应生成的氯气随着孔隙进入到基体合金中发生进一步反应生成氯化物挥发,在内部形成腐蚀通道以及孔洞,体现在腐蚀动力学过程中即为两种合金都存在少量的腐蚀增量减小。在腐蚀后期,随着腐蚀的继续进行,Inconel625合金中氧气与基体元素会反应继续生成氧化物,同时各种生成的氧化物之间会进一步发生固相反应,形成复杂氧化物NiCrO4,这些复杂氧化物不溶于氯化物[16],其在基体上很好的附着性。复杂氧化物的形成促使氧化膜的结构变得更加致密,有效阻止氯离子以及氧元素进入并与基体合金继续反应,从而减缓腐蚀的继续进行,减少腐蚀增量,表现为动力学曲线趋于平稳。

在1100 ℃高温氯离子环境下发生腐蚀时,Inconel601合金表面的Cr元素与Fe元素会发生选择性氧化,形成Fe2O3以及Cr2O3的氧化膜。但是由于氧化膜与氯离子反应溶解,表面出现裂痕,氧气会继续进入基体,发生氧化生成的氧化物与基体中合金元素之间发生固相反应生成复杂氧化物AlFeO3,使得复杂氧化物以及Al2O3形成更加致密的氧化膜结构。其不仅阻碍了O以及Cl的进入也阻碍了Cr和Ni等基体元素在基体于表面之间的扩散作用,随着腐蚀过程Cr元素的消耗,使得氧化膜/基体界面出现Cr的贫化区以及腐蚀孔洞,增大了其表面氧化膜产生应力集中以及发生脱落的可能。致密结构的氧化膜也阻碍Al元素向外表面扩散,使其在界面处发生富集,会对其耐蚀性造成一定的影响。

对于Inconel625合金,反应初期发生选择氧化生成Al2O3、Fe2O3、Cr5O12组成的致密氧化膜,虽然随着腐蚀的进行氧化膜溶解,表面出现裂痕以及孔洞,O和Cl发生内扩散,但相较于Inconel601合金其表面并没有明显的Cr和Ni的贫化区生成,表面氧化层依然相对致密。同时基体元素Ni及其氧化物与Cr的腐蚀产物发生固相反应生成尖晶石结构的NiCrO4不溶于盐[17],增加氧化膜致密性,提高耐蚀性能。两种合金在腐蚀初期的Cr以及Ni元素的含量相近,但随着腐蚀过程的进行Inconel601合金表面的Cr和Ni元素被大量消耗损失,Inconel601合金的氧化层表面Cr元素的含量相对较少,呈现出一定的贫Cr区,表面氧化膜因此发生破裂失去保护作用,最终表现为Inconel625合金耐蚀性更好,也表现为腐蚀后期Inconel625合金动力学曲线更平滑。同时与Inconel601合金相比,Inconel625合金还有Nb元素在表面形成偏聚,形成的尖晶石结构的NiCrO4与Nb元素的存在可以起到钉扎的作用,在氧化膜与基体之间位错发生滑移时可阻碍位错移动,增加膜基结合力减缓氧化膜的脱落,表现出更好的耐蚀性能。在100 h的腐蚀后Mo元素含量不明显,可能在高温条件下Mo元素发生腐蚀消耗,生成了含Mo元素的氧化产物,Mo的氧化物可以减缓氯离子对Cr2O3膜的溶解作用以及对合金基体内部的侵入,同时Mo元素的氧化也可以使表面的氧元素含量有所下降,从而起到降低腐蚀速率提高Inconel625合金耐蚀性的作用。

4 结论

1) Inconel625和Inconel601两种高温合金在1100 ℃高温氯离子腐蚀条件下均表现为耐蚀性,都表现为前期腐蚀增量较快,后期腐蚀增量平缓两个阶段,但在腐蚀后期Inconel625合金的腐蚀曲线表现的更加平缓,说明Inconel625合金的耐高温氯离子腐蚀性能优于Inconel601合金。

2) 两种高温合金在腐蚀过程中均生成了含有复杂氧化物的氧化膜,Inconel625合金的腐蚀表面主要的腐蚀产物有Al2O3、Fe2O3、Cr5O12以及NiCrO4相,Inconel601合金腐蚀后表面主要的腐蚀产物有Cr2O3、AlFeO3以及Al18Cr5相,腐蚀过程Cr元素的贫化,使氧化膜破裂失去对基体的保护作用,导致Inconel601合金耐蚀性不足。

3) 高温氯离子腐蚀过程中,Inconel 625合金由于Nb的钉扎作用以及尖晶石结构的NiCrO4的生成,阻碍位错移动,减缓氧化膜脱落,增大了氧化膜的附着力,使其耐蚀性优于Inconel601合金。