强制冷却和低温时效对2198-T3/7A04-T6异种铝合金FSW接头组织及性能的影响

2023-10-11聂佳民李晓丹何长树

孙 博, 聂佳民, 李晓丹, 何长树

(1. 东北大学 材料科学与工程学院, 辽宁 沈阳 110819;2. 东北大学 材料各向异性与织构教育部重点实验室, 辽宁 沈阳 110819;3. 沈阳飞机工业(集团)有限公司, 辽宁 沈阳 110850)

2198铝合金属于可热处理强化型Al-Li合金,具有低密度、高比强度、优良塑性及高损伤容限等优点,主要用于制造飞机机身及上下机翼蒙皮。飞机蒙皮在制造过程中,通常使用整块板材进行拉伸成形,其成形后两侧钳口处的余料便被切除,成为废品。如果采用拼焊成形,选用其他成本较低的材料与蒙皮材料进行拼焊组合,便可减少因切除钳口余料所带来的制造成本。相对于传统熔焊技术,搅拌摩擦焊(Friction stir welding,FSW)作为一种固相连接技术,在铝合金焊接方面具有焊接缺陷少、接头力学性能优异等特点,得到了广泛应用[1]。

但可热处理强化型铝合金在进行FSW时,接头搅拌区(Stir zone,SZ)和热影响区(Heat affected zone,HAZ)α-Al基体内的析出相会在焊接热作用下发生回溶与粗化,导致接头发生软化,其中位于热影响区的软化最为严重[2]。若将蒙皮材料2198-T3铝合金与强度更高的7×××系铝合金进行拼焊,便可保证焊接接头仅存在一个薄弱区,即2198-T3铝合金一侧的热影响区。但在后续的拉伸成形过程中,接头的薄弱区会因强度较低而优先发生塑性变形而断裂。因此,需对接头薄弱区的软化进行控制以满足拉伸成形的需求。

国内外诸多学者主要通过水下搅拌摩擦焊接(Underwater friction stir welding,UFSW)[3-4]或焊后热处理[5]的方式控制接头软化行为,以提高接头强度。Babu等[6]对5052/6061异种铝合金进行UFSW,结果表明UFSW可减小接头热影响区的宽度并提高热影响区的平均硬度,但接头强度只能达到母材的73%。Safarbali等[7]对2024/7075异种铝合金的FSW接头进行固溶+时效处理,发现时效后的接头强度得到显著提高,但由于固溶温度较高,搅拌区出现晶粒异常长大的现象,接头伸长率降低。Zhang等[8]对2195铝合金FSW接头进行不同时效处理,发现低温时效(Low temperature aging, LTA)相较常规温度时效的接头伸长率更高,但接头强度却有所降低。目前,针对可热处理强化型铝合金FSW的研究表明,使用上述单一强化手段对接头软化区进行控制的效果并不理想。近年来,多种强化手段相结合的复合工艺成为研究学者制备高性能焊接接头的新思路。Zeng等[9]分别采用水冷与空冷对6061-T6铝合金进行搅拌摩擦加工并进行不同温度下的时效处理,发现在水冷和低温时效的作用下,6061-T6铝合金获得了高强度(573 MPa)及高伸长率(17%)。这是由于水下搅拌摩擦加工能够获得超细晶粒,并抑制析出相从α-Al基体中脱溶析出,使后续低温时效在不损失细晶强化效果的基础上达到更好的析出强化效果,获得较高的力学性能。

由此可见,多种强化手段下的复合工艺对接头软化的良好控制是值得关注的。本文对2198-T3和7A04-T6铝合金进行FSW和UFSW拼焊,并对其焊态(As-welded)接头进行低温时效处理,研究强制冷却和低温时效对接头薄弱区组织和接头力学性能的影响,旨在推动拼焊成形技术在机身蒙皮制造过程中的实际工程应用。

1 试验材料与方法

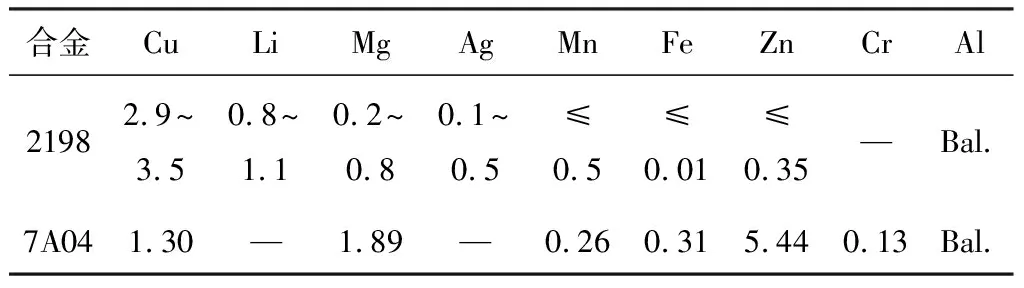

采用搅拌摩擦焊对2198-T3(规格:250 mm×80 mm×3.2 mm)和7A04-T6(规格:250 mm×80 mm×3.8 mm)铝合金轧制板材进行拼焊,两种铝合金的化学成分如表1所示。焊接前将7A04-T6铝合金试验轧板的上下表面各去除0.3 mm以去除包铝层,加工后的试板厚度为3.2 mm,与2198-T3铝合金试板厚度相同。

表1 2198-T3和7A04-T6铝合金化学成分(质量分数,%)

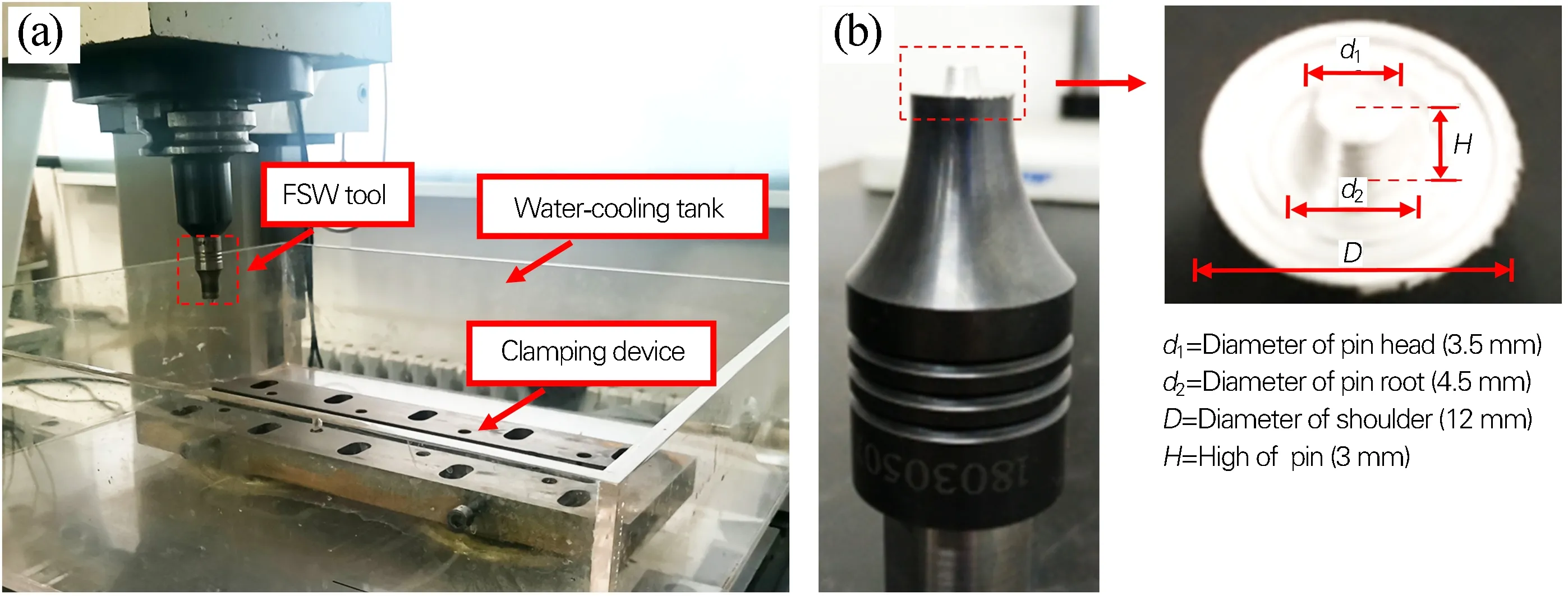

搅拌摩擦焊接设备为实验室自主设计搭建(FSW-2AX-T8搅拌摩擦焊机),其中强制冷却条件下的焊接(UFSW)在充满循环水的水槽中进行,初始冷却水温为25 ℃,冷却水槽中的液面距焊接试板上表面的距离为15 mm,试验装置如图1(a)所示。焊接时将2198铝合金置于前进侧(AS),7A04铝合金置于后退侧(RS),焊接方向与板材轧制方向一致。采用相同的搅拌工具及焊接参数对铝合金进行FSW和UFSW焊接,焊接过程中搅拌工具的旋转速度为1200 r/min,行进速度为100 mm/min,焊接时搅拌工具倾角为2.5°,搅拌针为右旋螺纹,其具体形貌尺寸如图1(b)所示。为了解不同冷却条件下接头热影响区的温度变化,在焊接过程中使用SH-8型多通道温度测试仪进行温度采集。

图1 UFSW试验装置(a)和搅拌工具几何尺寸(b)Fig.1 Test setup of UFSW(a) and geometric dimension of stir tool(b)

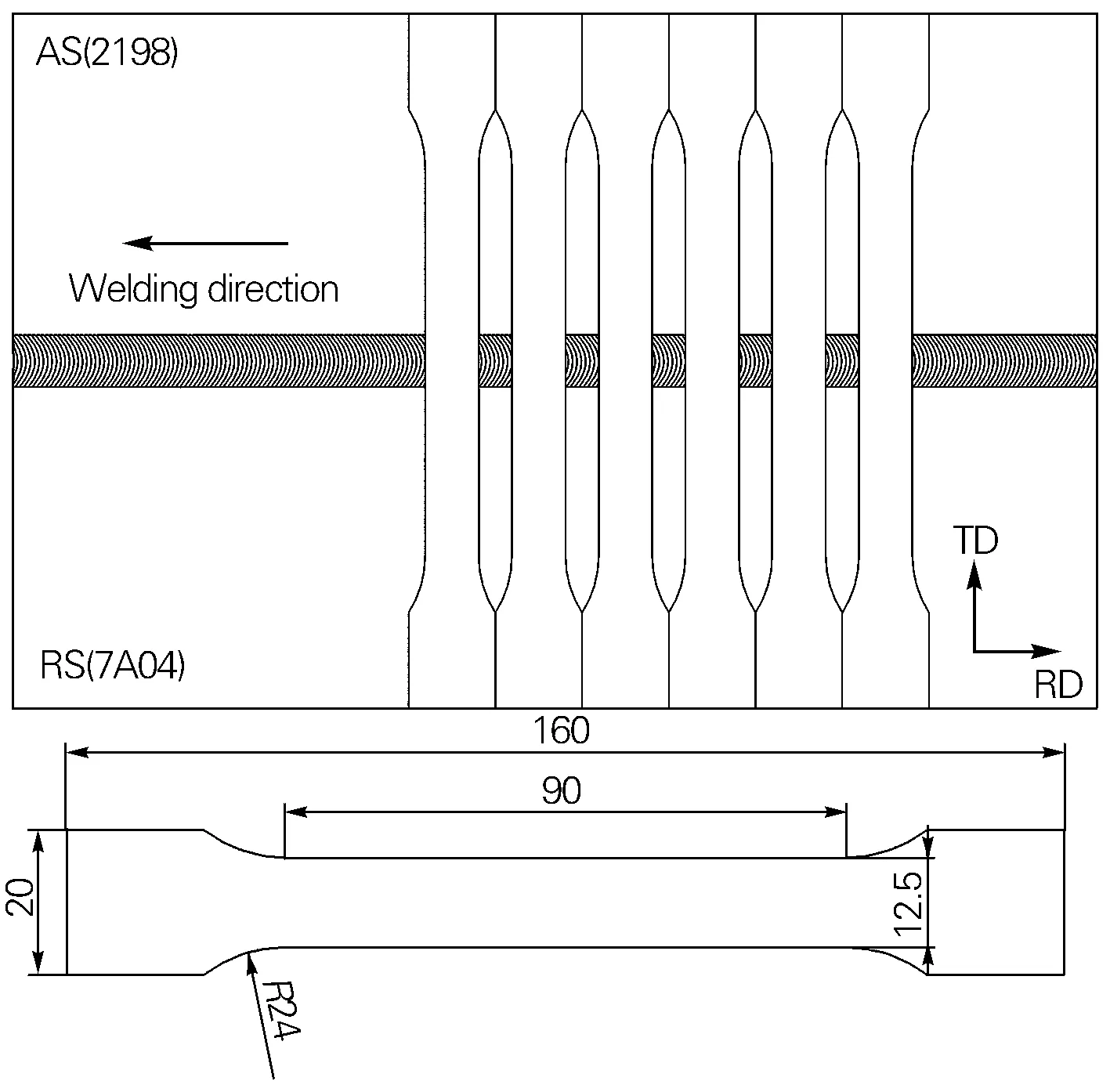

两种冷却环境下完成试验轧板焊接,垂直于焊接方向取样进行低温时效处理:在50 ℃的油浴(不改变2198-T3铝合金的母材状态)中保温48 h后取出并空冷至室温。采用显微维氏硬度计(Wilson-Wolpert 401MVD)在接头横截面上进行硬度测试,加载载荷砝码100 g,加载时间10 s。采用SANS微机控制电子万能试验机在室温下对焊接接头进行拉伸性能测试,拉伸速率为2 mm/min,拉伸试样取样位置及尺寸如图2 所示。采用场发射透射电镜(JEM-2100F)观察接头组织的析出相形貌,观察前采用电解双喷法减薄样品,双喷液为硝酸甲醇溶液(硝酸与甲醇体积比为1∶4)。

图2 拉伸试样取样位置及尺寸示意图Fig.2 Schematic diagram of position and dimension of the tensile specimen

2 试验结果

2.1 显微硬度

图3为焊态和低温时效后FSW与UFSW接头的显微硬度分布。受非等强匹配接头条件的影响,接头显微硬度呈AS-2198铝合金一侧低、RS-7A04铝合金一侧高的非对称“W”型分布。在焊态条件下,FSW接头位于7A04铝合金一侧的最低硬度值为109.7 HV0.1,与2198铝合金母材硬度值(110 HV0.1)水平相当。在接头2198铝合金一侧的软化区内出现低硬度区(Low hardness zone, LHZ),其最低硬度值为88.9 HV0.1,距焊核中心约12 mm。与FSW接头相比,UFSW接头两侧的软化区更窄且更加靠近焊核中心,LHZ同样出现在接头2198铝合金一侧,最低硬度值为91 HV0.1,距焊核中心约7 mm。经低温时效后,两种不同焊接条件下的接头软化区硬度均得到不同程度的恢复,其中FSW接头与UFSW接头的LHZ硬度分别提升至92.0 HV0.1和94.5 HV0.1。

图3 FSW与UFSW接头显微硬度分布Fig.3 Microhardness distribution of the FSW and UFSW joint (TMAZ—Thermal mechanical affected zone; BM—Base material)

2.2 拉伸性能

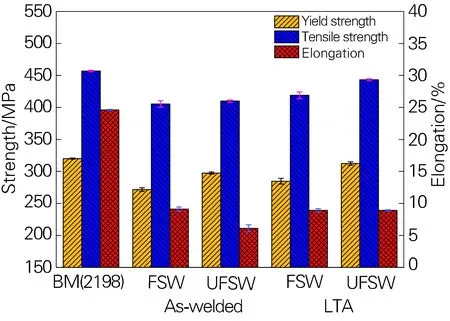

图4为FSW和UFSW接头的拉伸测试结果。在焊态条件下,FSW接头的屈服强度和抗拉强度分别为272、405 MPa,而UFSW接头的强度较高,屈服强度和抗拉强度分别为297、410 MPa。经低温时效后,两种不同焊接条件下的接头强度均得到提升,FSW接头的屈服强度和抗拉强度分别提升至285 MPa和419 MPa,达到了母材的89.0%和91.6%。UFSW接头强度提升得更为显著,分别提升至312 MPa和443 MPa,达到了母材的97.5%和96.9%。不过,不同焊接方法的接头伸长率变化有所不同,FSW接头伸长率从焊接后的9.1%下降至低温时效后的8.9%,而UFSW接头从焊接后的6.1%提升至低温时效后的8.9%。

图4 FSW与UFSW接头的拉伸性能Fig.4 Tensile properties of the FSW and UFSW joints

2.3 析出相特征

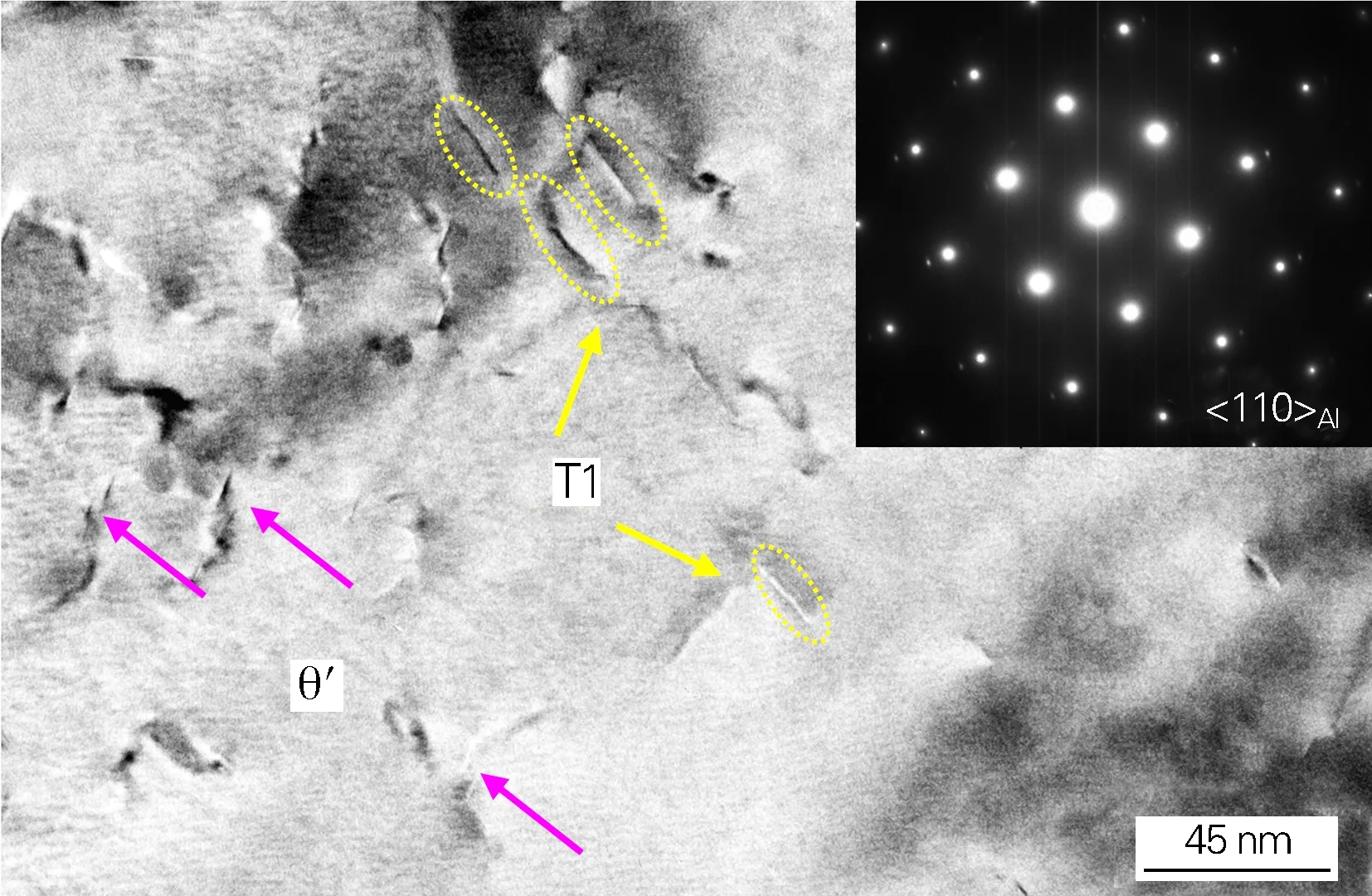

为了进一步分析力学性能变化的原因,对母材以及接头LHZ处的析出相进行TEM观察。图5为2198-T3铝合金母材的TEM照片。图5中可以观察到α-Al基体中分布着两种20~30 nm的针状相,结合文献[10]中析出相的形状、尺寸和分布状态可以判断,这两种相分别为T1相(Al2CuLi)和θ′相(Al2Cu)。有研究[11]指出,T1相和θ′相是2198-T3铝合金中的主要析出相,其中T1相对接头强度的贡献最为突出。这是由于T1相与位错之间存在“一次切过”的特殊机制,即位错切过T1相后,后续位错难以再次切过同一个滑移面,这使得滑移被阻止并分散到多个滑移面上,因此含有大量T1相的铝锂合金不仅具有较高的强度,其塑性也较好。

图5 接头2198-T3铝合金母材处的TEM照片Fig.5 TEM image of the joint 2198-T3 aluminum alloy base mateical

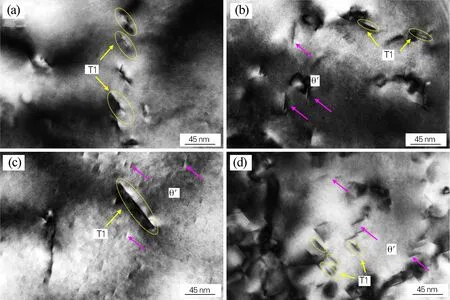

图6为低温时效前后不同焊接条件下接头LHZ处的TEM图片。其中图6(a,b)分别为焊态FSW接头与UFSW接头LHZ处的晶内析出相特征,在FSW接头α-Al基体中分布着一定数量的T1相,长度为60~80 nm,θ′相则基本溶解。与FSW接头相比,UFSW接头的α-Al基体中分布的析出相数量更多,晶内T1相和θ′相的数量及分布基本与母材保持一致,但是尺寸有所增长,其中T1相与θ′相的尺寸约为30~40 nm。图6(c,d)分别为低温时效后FSW与UFSW接头LHZ处的晶内析出相特征,可以发现低温时效后的两种接头LHZ处均有新的T1相和θ′相析出。其中在FSW接头中发现了粗化的T1相,长度达到90 nm,同时在α-Al基体中有较多的θ′相重新析出,其尺寸小于10 nm。与FSW相比,UFSW接头中的T1相析出数量更多,经低温时效后,新形核析出的T1相和θ′相尺寸在10~15 nm之间,同时晶内还分布着焊态接头中原有的T1相和θ′相,尺寸约为35 nm。

图6 FSW与UFSW接头低温时效前(a,b)、后(c,d)LHZ处的TEM照片Fig.6 TEM images of LHZ in FSW and UFSW joints before(a,b) and after(c,d) low-temperature aging(a,c) FSW; (b,d) UFSW

2.4 焊接温度曲线

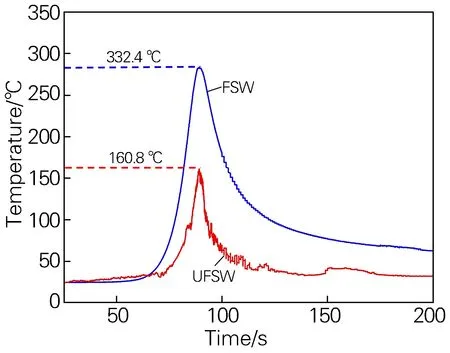

焊接过程中接头峰值温度及冷却速度的差异是导致接头固溶状态发生改变的重要因素,而这一差异将影响析出相在后续时效过程中的析出行为。为分析强制冷却和低温时效对接头析出相析出行为的影响,对FSW与UFSW过程中接头热影响区的温度进行测量,结果如图7所示。由图7可知,FSW与UFSW接头的焊接温度曲线变化规律相同,在焊接过程中均经历了由室温快速升温至峰值温度而后又冷却至室温的过程。受两种焊接方式冷却能力的影响,两种接头所达到的焊接峰值温度以及峰值温度至室温的冷却效率均有不同。与FSW过程相比,UFSW过程中热影响区的峰值温度更低,高温停留时间更短,冷却速率更快。

图7 FSW与UFSW接头热影响区的焊接温度曲线Fig.7 Welding temperature curves of heat affected zone of the FSW and UFSW joints

3 讨论与分析

为更加直观地讨论析出相在强制冷却和低温时效条件下的演变过程,绘制了FSW与UFSW焊态接头及其低温时效后LHZ析出相的演变示意图,如图8所示。Al-Cu-Li系合金在焊接过程中,当接头所处温度低于220 ℃时,主要发生T1相和θ′相的粗化;当温度高于220 ℃时,T1相和θ′相开始发生溶解,且θ′相的溶解速度相较T1相更快[12]。

图8 低温时效过程中FSW与UFSW接头LHZ位置处析出相的演变示意图Fig.8 Evolution of precipitation at LHZ position of the FSW and UFSW joints during low temperature aging

结合图7的测温数据可知,在FSW过程中,热影响区的峰值温度超过了220 ℃,但在220 ℃以上的高温段停留时间较短。因此,溶解速度更快的θ′相大量回溶到α-Al基体中,而T1相仅有少部分回溶,并在后续220 ℃以下温度范围内发生明显粗化,如图8中FSW(As-welded)。其中,T1相的粗化消耗了Li原子,而θ′相的溶解则使得Cu原子大量回溶,合金中的Cu/Li原子比例升高。有文献[13]报道Cu和Li的原子数量比对Al-Cu-Li系合金中析出相的析出行为存在较大的影响。当Cu/Li比例较高时,时效过程中趋于析出θ′相,当Cu/Li比例较低时,则更倾向于析出T1相。因此,在低温时效过程中,FSW接头LHZ处有更多的θ′相析出,这些细小析出相的存在析出是FSW接头时效后强度提升的原因。同时,由于FSW过程中较高的焊接温度会更多地消耗2198-T3母材中原有的位错及亚晶,而T1相易在位错等亚结构附近形核[14],导致FSW接头在后续低温时效过程中,T1相不易形核析出,而原有的T1相则进一步粗化生长,如图8中 FSW(LTA),使得接头韧性降低、伸长率下降。

在UFSW过程中,强制冷却使接头的峰值温度仅为160.8 ℃,且高温停留时间缩短。较低的温度和较短的热过程有效抑制了θ′相和T1相的溶解和粗化(见图8UFSW(As-welded)),使得α-Al基体中保持了较低的Cu/Li比例。与此同时,强制冷却也使得接头中原有的位错及亚结构得以更多的保留,这些条件均为T1相的析出提供了有利因素。因此,在后续低温时效过程中,UFSW接头LHZ处能够析出更加细小的T1相(见图8 UFSW(LTA)),使得接头强度得到显著提高。基于上述分析,使用强制冷却+低温时效的复合强化手段,能有效抑制常规搅拌摩擦拼焊工艺中接头热影响区析出相的粗化行为,并有利于后续合金的时效强化,是提高接头力学性能的有效手段。

4 结论

1) 两种条件下接头的低硬度区均位于2198-T3铝合金一侧的热影响区内,但强制冷却+50 ℃×48 h时效条件下接头低硬度区的硬度值明显更高,为94.5 HV0.1。

2) 强制冷却+50 ℃时效48 h能够显著提升2198-T3/7A04-T6铝合金拼焊板接头的力学性能。UFSW接头经时效后,屈服强度和抗拉强度分别达到312 MPa和443 MPa,分别达到2198-T3母材强度的97.5%和96.9%。

3) 焊接过程中施加的强制冷却,能有效抑制接头LHZ内θ′相和T1相的溶解与粗化,使得α-Al基体中保持了较低的Cu/Li比例,并为后续时效过程中析出数量更多、尺寸更小、强化效果更好的T1相提供了更多形核位点。

4) 经50 ℃×48 h时效后,UFSW接头的LHZ内析出大量尺寸细小的T1相(10~15 nm),是接头力学性能显著提升的根本原因。