凌钢高炉炉渣流动性能优化研究

2023-10-10李元喆宗燕兵张建良范筱玥刘福成

李元喆 宗燕兵 张建良,2 范筱玥 刘福成 李 亮

(1.北京科技大学冶金与生态工程学院,2.北京科技大学钢铁冶金新技术国家重点实验室,3.凌源钢铁股份有限公司)

辽宁凌源等地区拥有丰富的含钛精矿粉,大量使用本地含钛精矿粉可以降低原燃料成本,但是会造成短期钛负荷增大,导致炉渣粘稠、炉墙结垢、炉缸堆积等一系列问题,恶化高炉顺行。在保证高炉顺行的条件下,最大程度地提高高炉钛负荷是目前凌钢炼铁生产亟需解决的问题。高炉炉渣性能对炼铁生产有着重要影响[1],开展炉渣组分对含钛炉渣冶金性能影响的研究,进而确定适宜的炉渣组分,是高炉顺行的重要保障。

国内外学者对于含钛炉渣的冶金性能已经做了大量研究。A Shankar等人[2]认为,当二元碱度为0.8时,TiO2能有效降低炉渣的粘度,且随着碱度增加,粘度降低的幅度减小。然而此研究的渣系碱度较低,对凌钢生产实践的意义不大。冯聪等人[3]发现Al2O3含量增加会导致含钛炉渣中的高熔点物质增多,炉渣的熔化性温度上升。H Park等人[4]发现当含钛炉渣中的Al2O3含量为17%时,TiO2的增加不会破坏炉渣的硅铝酸盐结构,并且TiO2含量小于5%时能有效降低炉渣粘度。陈广玉等人[5]发现低钛高炉渣的粘度受成分影响较大,当Al2O3含量为14%、MgO含量为8.5%时,炉渣粘度随TiO2含量的增加而下降。文章基于凌钢生产实际,通过粘度实验和热力学软件FactSage研究了MgO、Al2O3、TiO2含量对高炉炉渣流动性的影响,为现场冶炼含钛炉渣提供理论参考和指导。

1 凌钢现场炉渣化学成分和矿物组成

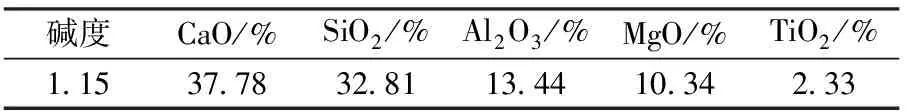

对凌钢五号高炉生产现场的炉渣进行取样,采用扫描电子显微镜和X射线衍射等手段对凌钢现场高炉渣的矿相组成进行分析,主要化学成分见表1。

表1 凌钢现场炉渣化学成分

对取样后的炉渣进行切块制样,利用电镜观察其形貌,并结合能谱分析仪分析炉渣成分。使用的装置为荷兰生产的型号为Quanta250的钨灯丝扫描电子电镜。通过能谱分析图可知,炉渣中Ca、Si、Mg、Al等元素分布均匀,没有碱金属富集现象,说明凌钢高炉渣具有较好的排碱性能。

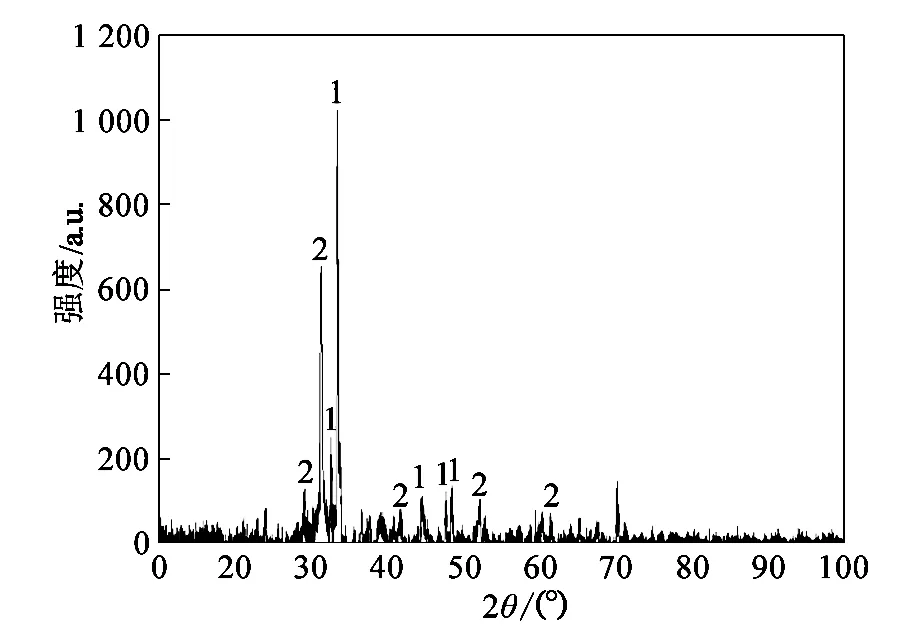

将凌钢现场高炉渣磨粉制样,采用日本理学仪器公司生产的Rigaku分析仪进行XRD分析,然后对衍射图谱(图1)进行处理、分析,得到其矿物组成,凌钢现场高炉渣主要由镁硅钙石、镁黄长石、钙铝黄长石等化合物组成。

图1 凌钢高炉渣XRD图谱

2 实验方案

根据凌钢的现场炉渣成分,实验分别研究了MgO、Al2O3、TiO2含量对凌钢炉渣粘度的影响,控制实验渣系二元碱度为1.16,设定MgO含量为8.2%~11%、Al2O3含量为13%~17.2%、TiO2含量为0%~5.6%。具体实验分组如表2所示。实验利用旋转柱体法测试粘度,设备为RT-W10型熔体物性综合测定仪。炉渣由纯化学试剂配制,在高纯氩气的气氛下进行实验,每组渣样质量为140 g。

3 结果讨论

3.1 成分对炉渣流动性的影响

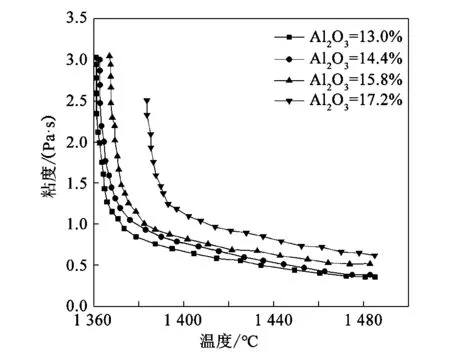

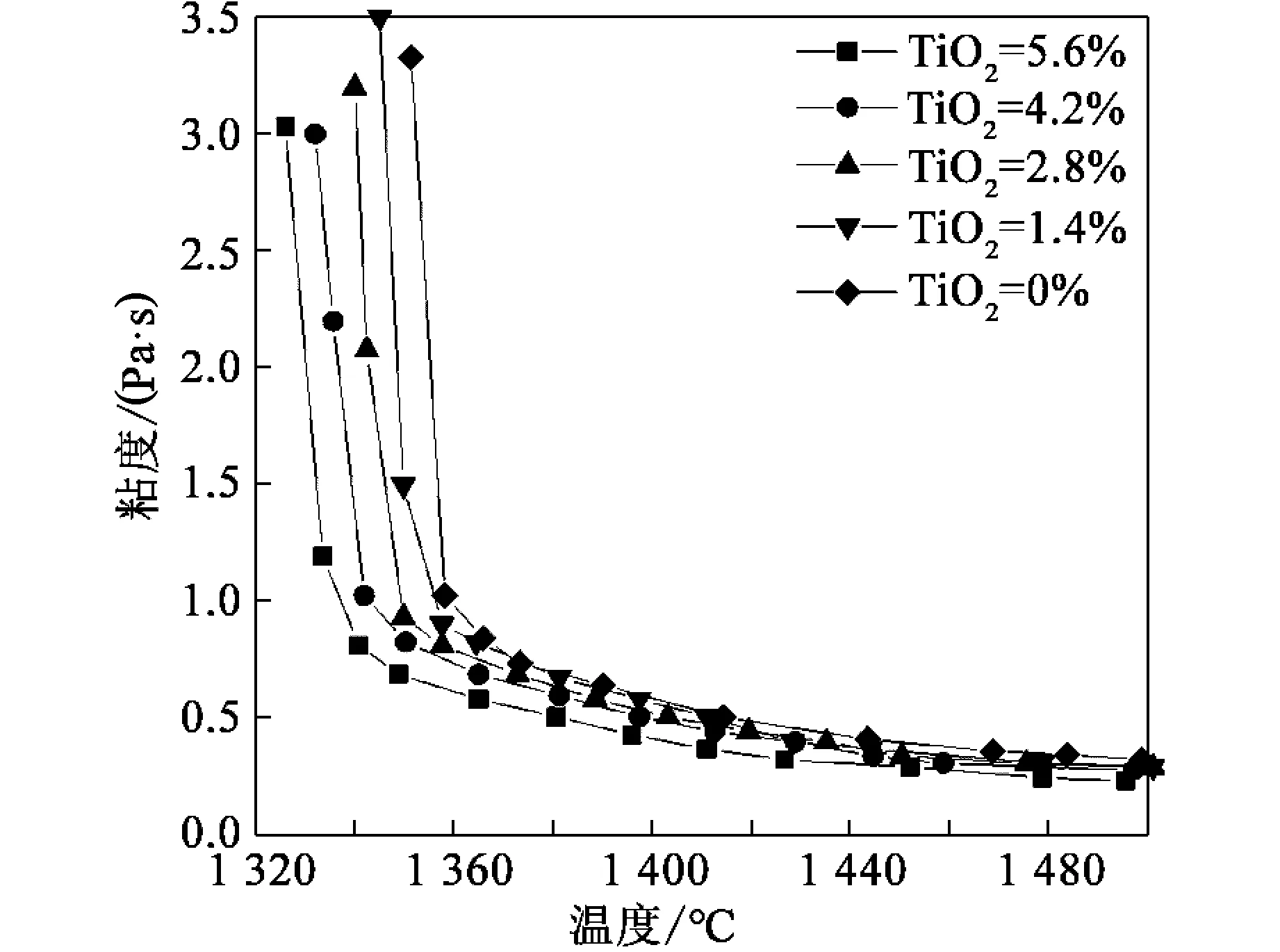

在碱度为1.16、MgO含量为9.6%的条件下,随着Al2O3含量增加,炉渣粘度增大,熔化性温度升高,具体如图2所示。

图2 Al2O3含量对温度和炉渣粘度的影响

Al2O3是一种两性氧化物,呈碱性时会减小炉渣粘度,呈酸性时会增大炉渣粘度[6]。随着Al2O3含量增加,Al3+会取代Si4+在四面体结构中的位置,形成结构复杂的[AlO4]5-,导致碱性氧化物数量减少、稳定的Al-O四面体结构生成,使得炉渣结构复杂、粘度增大[7]。由图2可以看出,Al2O3含量在13%~15.8%时的炉渣粘度变化量小于Al2O3含量在15.8%~17.2%时的炉渣粘度变化量,即炉渣中Al2O3含量大于15.8%时,粘度显著增大。这可能是由于Al2O3含量的进一步增加,大量的高熔点的化合物生成,炉渣的粘度增大[8]。因此炉渣中不含TiO2时,Al2O3含量不宜超过15.8%。

在碱度为1.16、Al2O3含量为14.4%的条件下,随着MgO含量增加,炉渣粘度减小,熔化性温度降低,具体如图3所示。

图3 MgO含量对温度和炉渣粘度的影响

由图3可知,温度高于1 360 ℃时,不同MgO含量炉渣的粘度相近,温度低于1 360 ℃时,不同MgO含量炉渣的粘度差异显著。MgO含量的增加减小了炉渣的粘度,改善了流动性。作为碱性氧化物,MgO可以向炉渣提供O2-离子,降低Al-O和Si-O离子团的聚合度,破坏炉渣内大量的简单四面体网格结构。增加炉渣中MgO含量,还能使渣中如SixOy2-等复杂的复合阴离子解体,减小炉渣粘度[9]。此外,MgO还能与Al2O3生成低熔点物质,降低炉渣的熔化性温度[8]。因此,对于凌钢现场冶炼情况来说,增加MgO含量可以改善炉渣的流动性。

当碱度为1.16时,在高温条件下,随着TiO2的增加,炉渣粘度减小,熔化性温度降低,如图4所示,与H Par[4]等人的研究结果相同。作为碱性氧化物,在该实验条件下,TiO2降低了炉渣的聚合度。对于低钛渣而言,在正常的炉缸温度下,TiO2含量增加会减小炉渣粘度。随着渣中TiO2含量的增加,Ti-O键的形成导致炉渣中单体结构单元的比例增加,破坏了炉渣的网格结构,降低了炉渣的聚合度,从而减小炉渣粘度[10]。一般认为温度在1 500 ℃时,粘度在0.2~0.3 Pa·s之间的炉渣流动性良好,适合高炉冶炼。由实验结果可知,当炉渣中TiO2含量为5.6%时,1 500 ℃炉渣粘度为0.23 Pa·s,炉渣钛含量增加的同时又具有较好的流动性,符合高炉冶炼的要求。目前凌钢高炉渣的TiO2含量在1%~2%,所以凌钢在未来可以增加钛精粉使用,把炉渣中的TiO2含量提高至5.6%,降低成本。

图4 TiO2含量对温度和炉渣粘度的影响

3.2 成分对含钛炉渣过热度的协同作用机制

根据炉渣中TiO2的含量,可将含钛炉渣分为:TiO2含量<5%为低钛渣,TiO2含量介于5%~20%为中钛渣,TiO2含量高于20%为高钛渣[11]。凌钢高炉炉渣TiO2含量在1%~2%,属于低钛高炉渣。根据前人研究[12-13]和文章实验发现,四元炉渣中的Al2O3含量增加会导致粘度增大,MgO含量增加会导致粘度减小;五元炉渣中的TiO2含量增加会导致粘度减小。对于五元炉渣而言,有必要确定不同成分对炉渣流动性的协同作用,以保证炉渣的稳定性,即考虑Al2O3、MgO、TiO2同时存在时各个成分的适宜范围。过热度是判断炉渣稳定性的重要指标,过热度越大炉渣的稳定性越好。过热度公式为:

T1=T2-T3

(1)

式中:T1为炉渣过热度,℃;T2为铁水温度,℃;T3为炉渣液相线温度,℃。

使用热力学软件FactSage8.1中的Equilib模块、选用FTOxid数据库对炉渣过热度和析出物相进行计算。

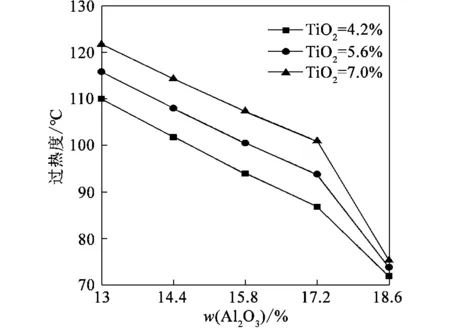

炉渣中MgO含量为9.6%、不同TiO2含量下,Al2O3含量对过热度的影响如图5所示。当Al2O3含量在13%~17.2%时,随着TiO2含量增加,过热度提高;Al2O3含量为18.6%时,TiO2含量变化对过热度影响较小。当Al2O3含量在13%~17.2%时,随着Al2O3含量增加,炉渣过热度缓慢下降;当Al2O3含量超过17.2%时,炉渣过热度快速下降。所以,Al2O3含量为17.2%是过热度曲线的拐点。

图5 Al2O3含量对炉渣过热度的影响

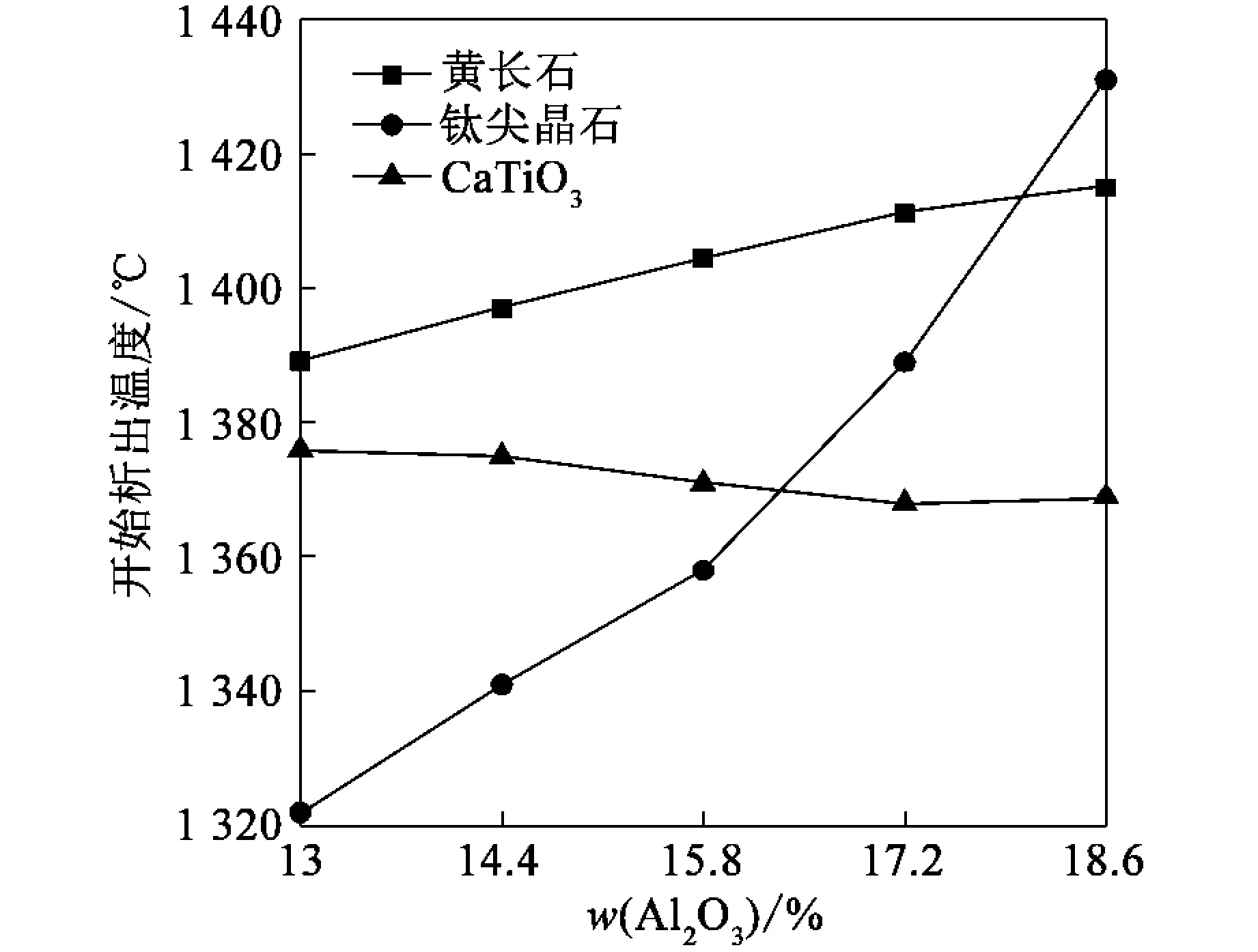

MgO含量为9.6%、TiO2含量5.6%的条件下,Al2O3含量对固相开始析出温度的影响,如图6所示,解释了图5中拐点出现的原因。当Al2O3含量小于17.2%时,炉渣固相的开始析出温度由黄长石决定;Al2O3含量大于17.2%时,炉渣固相的开始析出温度由钛尖晶石决定。黄长石的开始析出温度变化较慢而钛尖晶石的开始析出温度变化较快,因此Al2O3含量为17.2%时出现拐点。从保证过热度的角度来讲,Al2O3含量应控制在17.2%以下。结合凌钢炉渣的实际成分和粘度实验的结果,建议炉渣的Al2O3含量控制在14.4%~15.8%。

图6 Al2O3含量对固相开始析出温度的影响

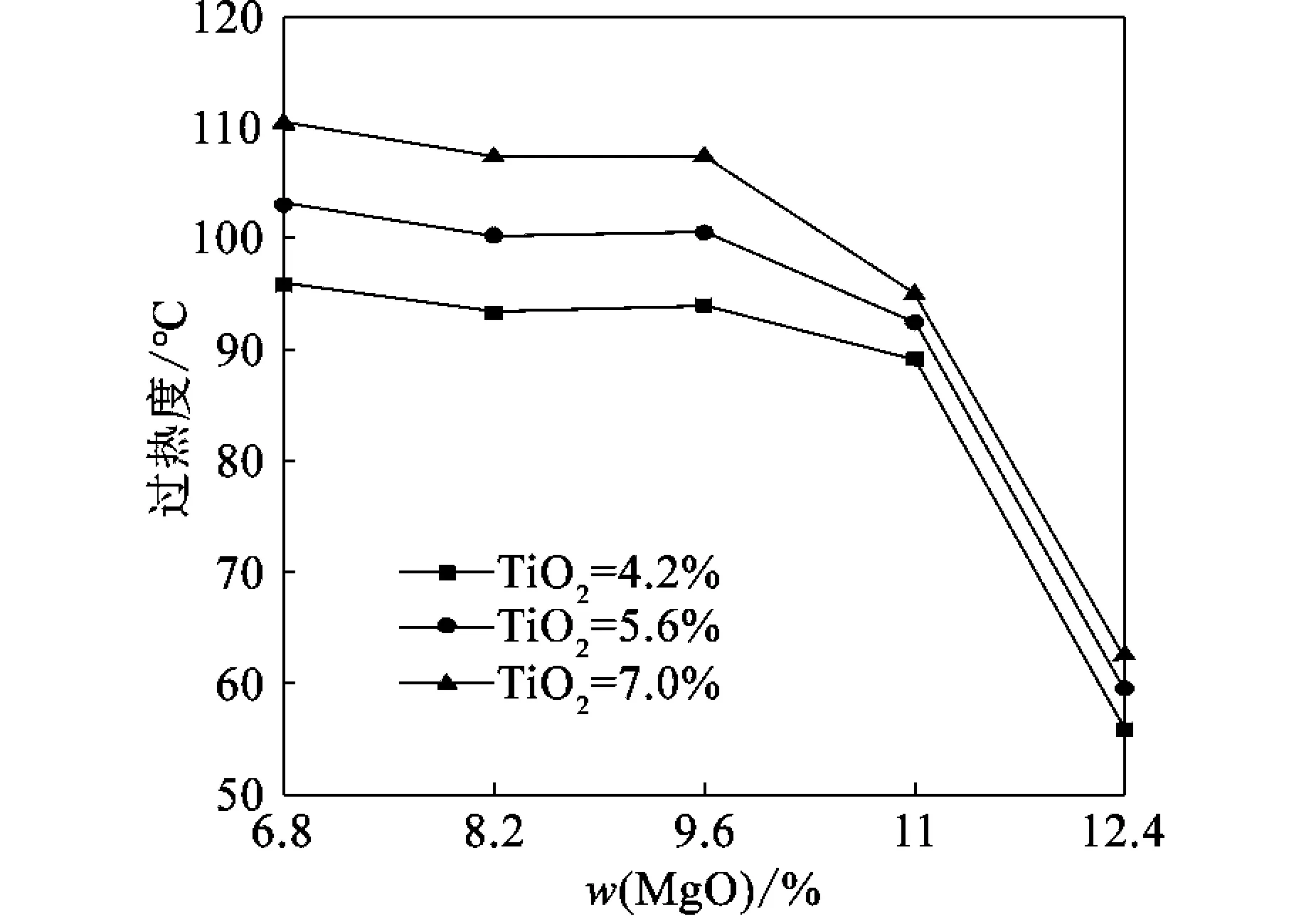

炉渣中Al2O3含量为15.8%、不同TiO2含量下,MgO含量对过热度的影响如图7所示。当MgO含量在6.8%~9.6%时,随着TiO2含量增加,炉渣过热度提高;当MgO含量在11.0%~12.4%时,TiO2含量变化对炉渣过热度影响不大,MgO含量主导了过热度。随着MgO含量增加,炉渣过热度缓慢下降;当MgO含量超过11%时,炉渣过热度快速下降。所以,MgO含量为11%是过热度曲线的拐点。

图7 MgO含量对炉渣过热度的影响

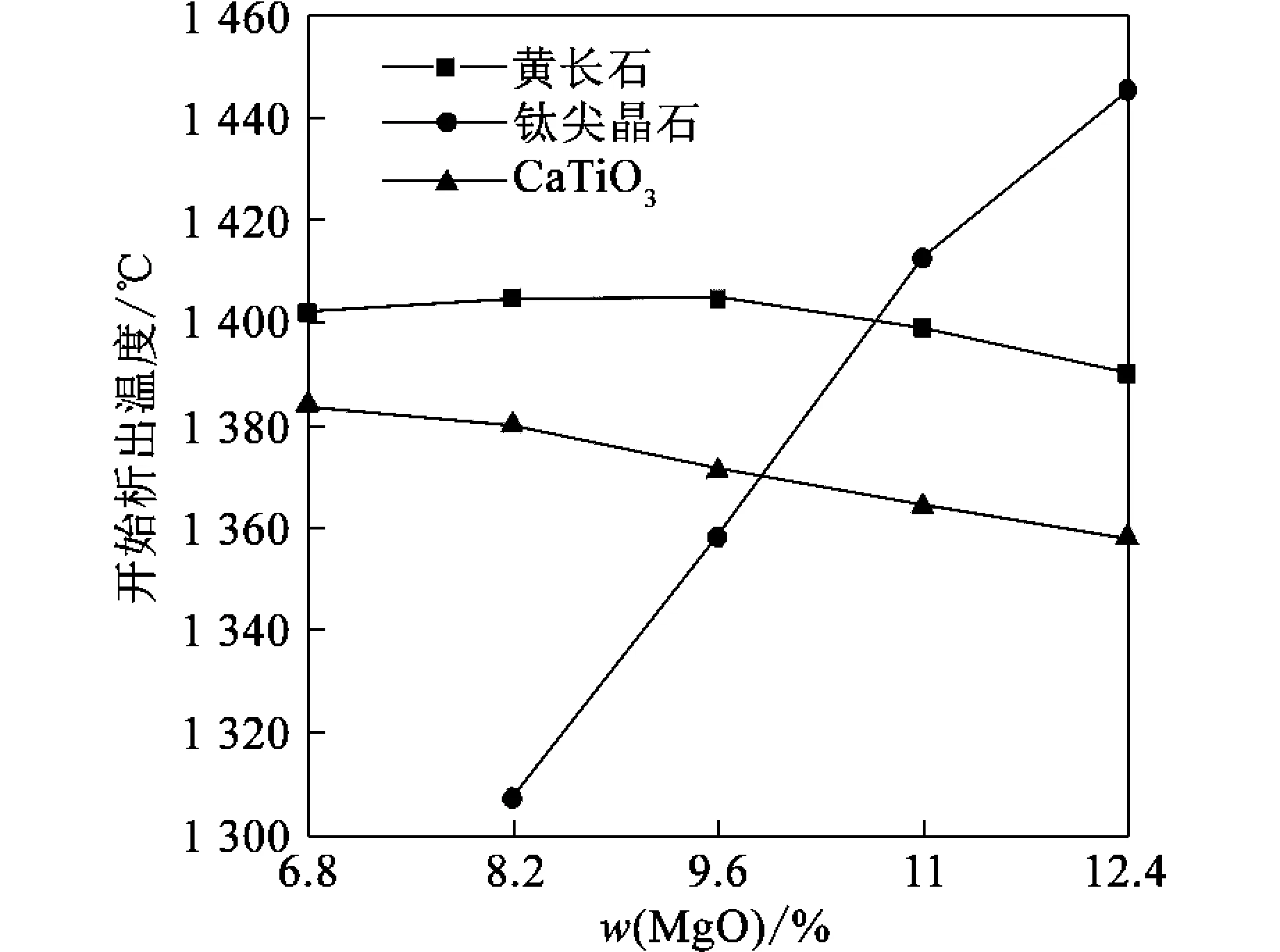

Al2O3含量为15.8%、TiO2含量为5.6%的条件下,MgO含量对固相开始析出温度的影响,如图8所示,解释了图7中拐点出现的原因。随着MgO含量增加,钛尖晶石开始析出温度快速提高,当MgO含量达到11%时,固相的开始析出温度由钛尖晶石析出温度决定。黄长石的开始析出温度变化较慢而钛尖晶石的开始析出温度变化较快,因此会出现拐点。为了维持较为稳定的过热度,MgO含量控制在6.8%~9.6%比较合适。结合粘度实验的结果,建议炉渣的MgO含量控制在8.2%~9.6%。

图8 MgO含量对固相开始析出温度的影响

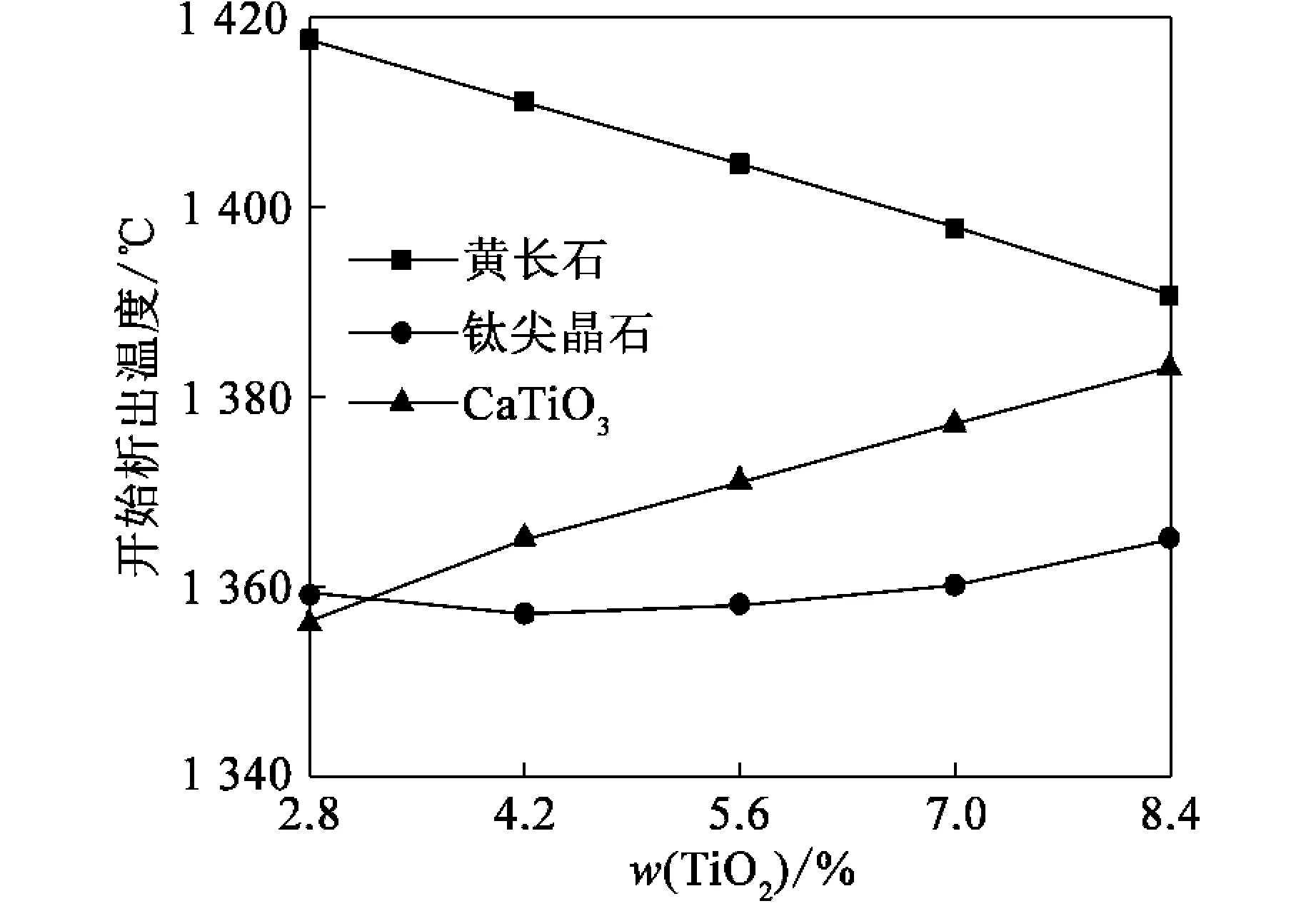

从图9和10可以看出,随着TiO2含量增加,炉渣过热度提高,炉渣固相的开始析出温度始终由黄长石的开始析出温度决定。结合凌钢炉渣的实际成分和粘度实验的结果,建议炉渣的TiO2含量最高提升至5.6%。

图10 TiO2含量对炉渣固相开始析出温度的影响

4 结论

(1)炉渣中Al2O3含量的增加导致炉渣粘度增大、熔化性温度提高。炉渣中的MgO含量增加导致炉渣粘度减小、熔化性温度降低。炉渣中的TiO2含量增加导致炉渣粘度减小、熔化性温度降低。

(2)含钛炉渣的过热度随Al2O3含量和MgO含量的增加而降低,分别在Al2O3含量为17%和MgO含量为11%时出现拐点。含钛炉渣的过热度随TiO2含量的增加而提高。

(3)兼顾高炉炉渣流动性和过热度,建议凌钢高炉炉渣MgO含量控制在8.2%~9.6%,Al2O3含量控制在14.4%~15.8%,TiO2含量控制在5.6%左右。