宝钢含硫烟气超低排放工艺制定

2023-10-10苗永棒邓万里王晓明

苗永棒 邓万里 王晓明

(宝山钢铁股份有限公司 能源环保部)

宝钢积极响应国家环保政策,先后为电厂、烧结和焦炉等用户建设了烟气脱硫污染治理工程,在环保超低排放方面发挥了显著作用。但随着钢铁行业超低排放要求的进一步提高,热轧序列炉窑和高炉热风炉无法满足生态环境部《关于推进实施钢铁行业超低排放的意见》的最新排放限值要求。根据国家提出的煤气源头脱硫的指导性意见,宝钢对尚未达到超低排放的高炉和轧钢工序开展了脱硫治理。

1 宝钢煤气结构和烟气治理现状

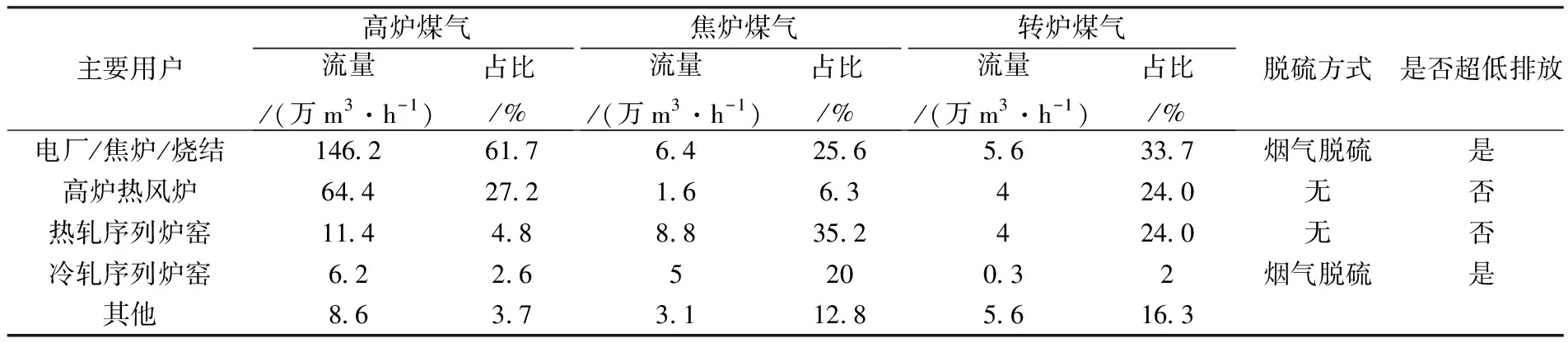

宝山基地高炉、焦炉和转炉设备配置齐全,副产的高炉煤气(BFG)、焦炉煤气(COG)和转炉煤气(LDG)是厂区用户主要的能源介质。常以混合煤气作为主要燃料,应用于电厂、焦炉、高炉、低压锅炉、烧结、钢管、初轧、厚板、热轧和冷轧等,其中主要用户的煤气结构和烟气治理现状见表1。

表1 主要用户的煤气结构和烟气治理现状

在众多的用户中,电厂、烧结和焦炉的BFG和COG使用量占比最大。为了环保达标排放,宝钢采用石灰石石膏法、活性炭和循化流化床等工艺,全面完成了自备电厂、烧结、焦炉等主要SO2排放源的治理,相当于治理了61.7%的BFG和25.6%的COG的硫排放源。冷轧序列的配套煤气站设有干式脱硫系统,其热处理炉的烟气达到了超低排放的要求。

在未满足烟气超低排放的用户中,高炉热风炉使用的BFG占全厂27.2%、COG占全厂6.3%。但各高炉区域均没有场地条件建设煤气脱硫装置。根据管网结构和煤气流向,需要对所有高炉进行改造才能满足轧钢工序稳定使用精脱硫后的BFG,而且超过60%的BFG已得到硫污染治理,全部BFG精脱硫会重复增加能耗物耗。因此,对高炉热风炉采取烟气脱硫治理,满足高炉热风炉用户的超低排放要求后,重点研究如何实现热轧序列加热炉的烟气超低排放。

厂区内轧钢工序共有86座炉窑,不满足超低排放的热轧序列加热炉共39座,占整个轧钢工序的45%。单座炉窑的烟气脱硫末端治理一般采用干法脱硫技术,各烟气脱硫系统风量在1.6万~26万m3/h,工艺流程和布置差异较大,需要净化处理的总风量超过260万m3/h,脱硫系统总投资约2.4亿元。虽然加热炉烟气脱硫技术成熟可靠,但若对每个系统都独立设置净化处理系统,数量众多,每套系统都要设置脱硫剂和脱硫灰的运输,设备运行管理工作量也会增加,现场总图布置也非常紧张。因此,综合考虑厂情和投资成本,对热轧序列炉窑采取煤气源头脱硫治理。

2 能源介质脱硫的决策

热轧序列加热炉主要采用混合煤气作为燃料,烟气中硫元素的主要来源是BFG和COG(LDG几乎不含硫),选择何种能源介质脱硫是决定精脱硫工艺路线的重要一步。

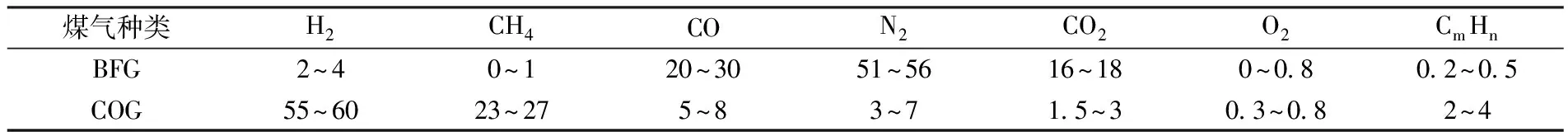

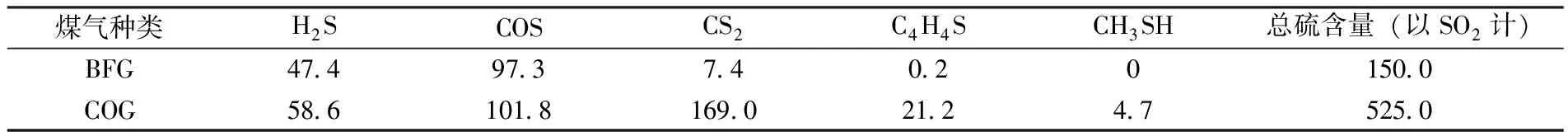

2.1 煤气含硫量和杂质分析

宝钢BFG和COG基本成分如表2所示,除了表2中的成分外,还含有多种硫化物。BFG作为炼铁过程中副产的一种可燃性气体,其中的硫元素主要来自炼铁过程中的煤炭和铁矿石,宝钢采用的原料煤一般是中低硫煤,含硫量相对较低。COG是煤炭在炼焦炉中经过高温干馏后产生的可燃性气体,荒煤气中含有大量的硫化物、焦油、苯馏份、萘等杂质。BFG和COG中的硫化物成分如表3所示。

表2 煤气成分含量 %

表3 BFG和COG硫化物成分 mg/m3

由表3可知,BFG的硫主要存在的形态为H2S、COS。无机硫H2S含量为47.4mg/m3、占比约为32%,有机硫COS含量最大为97.3 mg/m3、占比约为65%,其余硫化物的含量较少。与无机硫相比,有机硫的化学性质稳定,不易分解和脱除。

COG中的含硫化合物可以大致分为两类:一类是无机硫,以H2S为代表;另一类是有机硫,包括COS、CS2、COS、C4H4S和CH3SH等。其中,CS2含量最高,为169.0 mg/m3,占比约为32%,COS和H2S的含量分别为101.8和58.6 mg/m3,CS2和COS这两种有机硫占比高达76%。COG中的含硫物质总量约为BFG的含硫总量的3倍左右。

2.2 燃料结构对硫排放影响

热轧序列加热炉主要使用混合煤气作为燃料,其中30座使用BFG+COG+LDG的混合煤气、9座使用BFG+COG的混合煤气,由5座煤气站进行混气加压,混合煤气中BFG和COG的体积占比比较接近。

对用户的混合煤气种类以及各煤气组分硫贡献率进行了计算,如表4所示。COG在混合煤气中硫贡献率最大,若对BFG脱硫而不对COG脱硫,则不能实现超低排放达标;若只对COG脱硫,且COG的硫脱除率达到某一数值时,即使BFG不脱硫,也可满足热轧序列烟气超低排放要求。

表4 热轧序列燃料硫来源

在全厂煤气平衡中,热轧序列使用的COG占比高达57%、BFG占比低于8%;COG中的总含硫量约为BFG的3倍左右;COG在大部分混合煤气中硫贡献率高达80%以上,综上考虑选择对COG进行精脱硫治理。在宝钢已有脱硫治理的基础上,通过高炉热风炉的烟气脱硫与COG的精脱硫,最终实现覆盖宝钢89%的BFG硫污染治理与80%的COG硫污染治理。

3 焦炉煤气精脱硫工艺

3.1 焦炉煤气精脱硫技术的应用

COG的精脱硫技术一直被学者广泛研究,按脱硫的物理形态不同,脱硫技术大致分为湿法脱硫和干法脱硫[1]。

湿法脱硫主要是利用液体脱硫剂对COG中的硫化物进行清除。湿法脱硫目前采用的比较多,如宝武炭材煤精采用的T-H法和FRC法,南钢采用的DDS法等。DDS脱硫技术用含DDS脱硫催化剂和亲硫耗氧性耐热耐碱菌及有关辅助材料的碱性溶液,吸收COG中的无机硫、有机硫等。由于细菌的参与使得DDS脱硫技术具有生化反应的特点。DDS技术本身基于HPF工艺,南钢几乎未作大的改造,主要是更换了脱硫液以及加药系统。运行效果表明,焦化厂出口烟气的H2S严重超标情况得到大幅改善,有机硫脱除率近50%,但尚无法使全厂用户侧直接做到烟气达标排放。

干法脱硫是使用固体脱硫剂对COG中的硫化物进行物理吸附或化学反应。代表性的技术有:微晶吸附技术、加氢转化技术以及水解法技术。微晶吸附技术是采用微晶吸附材料,吸附煤气中的无机硫、有机硫,以及焦油、萘等杂质。该技术已经在铜陵新亚星焦化厂和柳钢防城港COG精脱硫项目得到了应用,但实际运行中,未对精脱硫前后的煤气总硫进行检测,只是通过下游用户排放烟气的SO2含量判断有机硫的脱除效率,对有机硫的具体脱除率还未明确掌握,有机硫的脱除效率还需进一步验证[2]。

加氢转化技术是指有机硫化物在催化剂的作用下与氢发生加氢转化反应,生成容易被脱除的H2S[3]。该工艺在处理煤气中的有机硫方面有较好的效果,但在实际建设过程中,需要较高的反应温度和压力。在化工行业(诸如合成氨系统)应用成熟,但相应的设备和管线需要中高压、中高温,投资大,能耗高,操作条件苛刻。

水解法技术是目前在冶金行业中处于探索性研究的技术,该技术在山西高义钢铁高炉煤气精脱硫项目中得到了应用。由于CS2比COS更难转换为H2S,而BFG中几乎不含CS2,因此水解法在BFG精脱硫中取得了很好的效果。在COG脱硫中,山钢日照率先采用了水解脱硫法建立了COG脱硫系统。该系统可处理8.6万m3/h的精制COG,在进口硫含量较高的情况下,H2S脱除率约为95%,COS脱除率超过90%,CS2脱除率约为60%,基本确保了COG相关用户的排放达标。

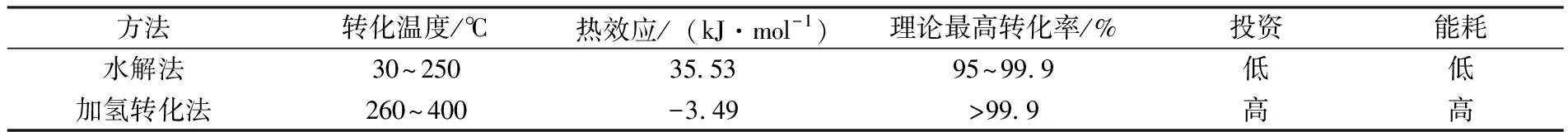

由于COG中有机硫CS2和COS含量高,该硫化物的脱除技术主要以催化加氢和催化水解为主。因此,将水解法与加氢转化法两种工艺进行对比分析,如表5所示。

表5 水解法与加氢转化法对比分析

与催化加氢法相比,水解法的反应条件比较低,副反应比较少。另一方面,水解法对COS和CS2等硫化物的脱除率达到了75%以上,对 H2S脱除率大于90%,投资费用较低,运行能耗较低,且已在山钢日照得到了实际应用。因此,综合宝钢COG硫化物的特点和现有的场地条件,最终选定采用干法—水解法作为COG精脱硫的新工艺。

3.2 干法—水解法脱硫工艺

目前水解法使用的催化剂大多以氧化铝为主要载体,并含有一定量的碱金属和过渡金属氧化物等成分[4]。在水解过程中,反应温度在30~200 ℃时,反应温度越高,反应速率越快;催化剂的碱性越强,反应速率越快。

一般认为,COG中CS2水解反应分步完成,具体过程如下:

CS2+H2O→COS+H2S

COS+ H2O→H2S+CO2

CS2+H2O→H2S+ CO2

COS的水解反应一步完成,具体过程如下:

COS+ H2O→H2S+CO2

在反应过程中催化剂的活性是影响脱硫效果的最大因素,而影响催化剂活性的因素比较多,需要考虑以下4个方面:

(1)水解过程产生的H2S在温度较高和有氧的环境下,可能被氧化成单质硫或者成为硫酸盐沉积在催化剂表面,产生的硝酸盐会影响碱性环境降低催化剂活性,因此要考虑增加含碱量,控制合适的反应温度,增加过滤除杂;

(2)COG中含有一定量的重烃,该物质在催化剂表面可能会形成焦油沉积物,影响催化剂活性,因此要在水解塔前进行入口预吸附,优化通道;

(3)COG在水解过程中,反应温度直接影响催化剂活性,在较高的反应温度下,煤气中的有机硫脱除效率较好,因此要考虑对原煤气进行加热升温,合理地控制反应温度;

(4)COG经过吸附塔后,塔体会积聚大量的焦油、萘和H2S等杂质,影响催化剂的使用寿命和运行成本,需要搭建再生系统,对塔体进行加热再生,因此要考虑气源介质的洁净度、再生气的去向等问题。

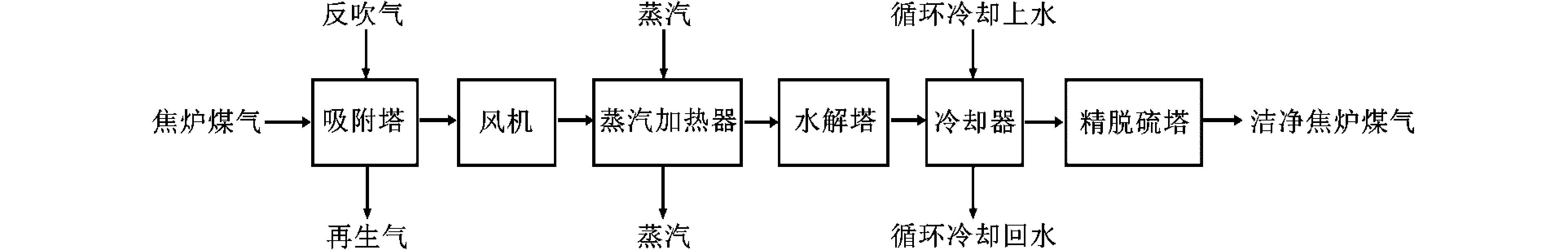

经过工艺调研和现场考察,最终形成了由预处理、加压、催化水解和脱硫四个工序组成的工艺流程,具体如图1所示。

图1 水解法脱硫工艺流程

COG首先经过吸附塔进行预处理除去一些粉尘、铁屑等机械杂质和水分,然后通过加压机对COG进行加压,送入蒸汽加热器,把COG加热到110~180 ℃后,在水解塔内进行水解反应,除去煤气中大量的有机硫成分,然后在冷却器内通过循环冷却水降到一定温度,最后进入精脱硫塔,完成脱硫工艺,洁净的COG送到焦炉煤气柜中储存备用。吸附塔中积聚的杂质通过再生气定期进行吹扫,选取制氢返回气作为再生气,既满足了再生气的压力和品质又避免了净化气的浪费,工作后的再生气可以送往建有烟气脱硫装置的电厂辅助消耗。

4 结语

通过对脱硫技术的现状调研,煤气成分、不同工艺方法以及适用条件分析,结合基地的实际生产状况以及场地条件,宝钢采用COG水解法精脱硫工艺来实现煤气源头脱硫治理。

(1)宝山基地炉窑数量众多,空间上分布分散且混合煤气的用量较大,通过水解法工艺对COG进行脱硫改造,满足在源头上对烟气超低排放的治理,节约场地和投资成本。

(2)COG水解法脱硫工艺在COS和CS2等有机硫化物的脱除率较高,达到了75%以上,对无机物H2S脱除率大于90%,高效解决了热轧序列加热炉的超低排放问题。

(3)水解法脱硫的硫脱除率与催化剂的活性密切相关,而实际运用过程催化剂活性受多种因素影响,因此后续项目运行后,还需要对该脱硫工艺进行不断的观察和优化。