新材料两栖车身关重位置动刚度分析优化

2023-10-10孙旭光孙晓策邱思聪张瑞亮李强强周中锋

孙旭光,李 钊,孙晓策,邱思聪,张瑞亮,李强强,周中锋

(1.中国北方车辆研究所 系统总体技术部,北京 100072;2.太原理工大学 机械与运载工程学院,太原 030002;3.江麓机电集团有限公司产品研究院,湖南 湘潭 411100)

0 引言

结构动刚度是指结构受到动态载荷激励下抵抗变形的能力,是评价结构动力特性的一个关重要素。国内外学者对商用车辆结构动刚度开展了较多研究[1-3],但针对大型箱式承载结构的装甲车辆研究较少。特别是作为两栖装甲车辆全寿命周期内一个重要承载体的车身结构,不仅要承受路面、动力传动、推进装置、悬挂装置等多源激励、任务载荷共同作用,使用工况非常恶劣,还需具有一定的防护能力,是一种较为复杂的承载系统。其中,座圈作为炮塔载荷的主要安装与承载结构,其动刚度的优劣是影响射击效能的重要因素。

动刚度是弹性结构固有的、整体的特性[4]。通过分析结构在某一易受影响的频率范围内动刚度的特性,就可以预判结构在此频段内在外部或内部各种激励源作用下实际动态刚度响应,以此指导结构设计的方向。因此,动刚度分析是结构动态设计的重要方法。两栖车辆是一种既具有路上机动能力,又具有水上航行能力,同时具有自行实施由陆入水、由水登陆能力的特种车辆,其在国防和民生领域均有重要应用价值[5-6]。随着现代战争对两栖车辆机动性和快速部署能力要求的不断提高,“轻量化”成为两栖装备设计的重要目标。为实现设计轻量化,某两栖车辆采用钛合金材料作为车身主要结构材料。与传统装甲钢或装甲铝材料相比,钛合金材料密度不到装甲钢的60%,但强度与均质装甲钢相当甚至更高;钛合金韧性优于多数铝合金,且具有抗腐蚀能力强、磁性低、抗高低温等优异的综合性能。钛合金装甲防护材料已逐步被应用于装甲车辆的结构防护上。由于车身采用轻量化新质装甲材料,其车体装甲板厚度较传统装甲钢显著减小。作为承受内外部载荷、保持空间物理形态的基本平台和实现机动、防护等主要功能的载体,车身一种承载式车身,而新材料薄车体强度余量小、振动特性和冲击变形状态更复杂。本研究中针对某两栖车辆新质材料白车身炮塔座圈典型部位开展了动刚度数值分析与测试研究,并对典型部位的动刚度进行了强化,目的是降低两栖车辆关键部位振动量级,降低整车振动噪音等人机环参数、降低传递到火炮系统的高频振动能量。

1 动刚度分析基本理论

装甲车辆车身动刚度的分析通常主要关注安装点、连接附点处的动刚度,比如车身与发动机悬置安装点、传动悬置安装点、悬挂系统平衡轴支座、喷水推进装置安装点、炮塔座圈等关重位置的局部动刚度,考虑的是在所关注的频率范围内该接附点局部区域的刚度水平[7-8],刚度过低必然引起过大的振动与噪声,对车辆性能有较大影响。

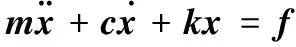

动刚度亦指计算结构在周期振荡载荷作用下对每一个计算频率的动响应,也称为频率响应。本文中车身动刚度分析采用原点动刚度分析方法,原点动刚度IPI(input point inertance,IPI)类似原点(或称驱动点)频响函数,是指同一位置、同一方向上的激励力与位移之比[7]。即表示加速度响应与输入力的传递函数。根据原点刚度分析理论,对于单向自由度结构,其微分方程为

(1)

位移响应为

x=X0ej(ωt-φ)

(2)

对于N向自由度结构,式中m、c、k、x、f对应的是质量矩阵、阻尼矩阵、刚度矩阵、响应向量和力向量。将位移响应、速度响应、加速度响应代入微分方程,可以得到结构的动态刚度为

(3)

此时的刚度为激励频率的函数。其中F(ω)和X(ω)分别为f(t)和x(t)的傅里叶变换,ω为圆频率。从式(3)可以看出动刚度为复值函数随频率变化,当激励频率为0时,动刚度等于静刚度,当激励频率为结构共振频率时,动刚度最低,主要受阻尼影响,当激励频率在共振频率以上,则主要受频率和质量的影响,并且随频率的平方成正比。

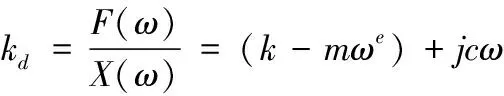

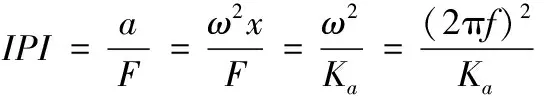

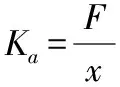

采用原点动刚度分析方法(IPI)进行结构动刚度分析时,Inertance按照机械术语即指导纳,IPI即表示结构加速度导纳,表示加速度响应与输入力的传递函数,来求解各个加载点的动刚度值,原点加速度导纳可以表达为

(4)

2 动刚度数值仿真分析

2.1 白车身有限元模型的建立

基于Hypermesh数值CAE软件,构建某两栖车辆车身结构状态及特性的有限元模型,作为计算分析及识别参数依据,车身结构主要是由不同厚度的新质钛合金板焊接制成,材料厚度较小,主要采用壳单元进行离散化,由于车身结构尺寸较大,考虑计算机运算性能,以20 mm的单位尺寸对几何模型进行网格划分,并在网格划分的过程中对网格质量进行相应的控制。在安装、连接及接附点等关重位置,包括发动机悬置安装点、传动箱悬置安装点、平衡肘支座以及炮塔座圈等结构处采用三维实体单元离散化处理。

车身有限元模型如图1所示,该车身为整体焊接结构,焊缝采用刚性单元RBE2模拟[9]。整个车身有限元模型共有453 213个单元,其中壳单元280 964个,四面体单元138 674个,六面体单元为15 659个,刚性单元RBE2为17 916个。整个模型共有节点366 827个。HyperWorks中的结构求解器OptiStruct对大应变,大位移以及接触等非线性问题具有良好的处理能力[3,10-11],本文中利用该求解器对上述车身有限元模型进行动刚度计算。

图1 某两栖车辆白车身有限元模型

2.2 动刚度仿真方法与结果分析

前述理论推导给出了车身动刚度的理论分析。可以看出,原点的频响函数(即原点动刚度)包括了原点在内的局部、半全局、全局在内的全部结构响应。因此,原点动刚度和整个车身的结构特性都有关,同时和接附点位置也有很大关系,它是车身性能的一个缩影,并非只和原点的结构相关。基于原点动刚度理论和波在固体中的传播理论,结合装甲车辆车身设计经验,如果此点的原点动刚度不满足要求,首先要分析不满足要求的频率段,按照波在固体中的传播波长和频率的关系,从结构全局的角度优化车身设计。本研究中炮塔座圈关键位置动刚度选择如图2所示分析点进行分析。

图2 炮塔座圈动刚度分析点位置

针对构建的车身有限元模型,在炮塔座圈选定位置点加载单位简谐激振力,获取该点的加速度响应,通过计算加速度频率响应函数,得到该点的IPI曲线,如图3所示。

图3 炮塔座圈关重点仿真分析IPI结果

3 动刚度测试分析

3.1 动刚度测试分析系统

车身结构动刚度测试数据的采集及频响函数分析是通过模态刚度测试试验开展。通过对车身结构施加一定的动态激励,采集关键点位的振动响应信号及激振力信号,根据力及响应信号,用参数识别方法获取模态刚度参数。动刚度测试系统主要由激励系统、响应系统、数据采集系统和分析系统四部分组成。激励系统采用力锤激励;响应系统采用三向加速度传感器;数据采集系统采用LMS SCADAS Mobile多通道数据采集器;动刚度分析系统采用LMS Test Lab13A软件系统。用到的主要实验设备如表1所示。

表1 主要测试设备

3.2 动刚度测试方法与结果分析

动刚度测试对象为某两栖车辆白车身,测试过程中尾甲板上的车门未拆卸。为更好地模拟白车身不受约束时的自由状态,采用空气弹簧四点支撑模拟车身自由边界条件,弹簧支撑及测试系统连接如图4所示。

图4 车身四点支撑及测试系统连接图

车身座圈动刚度测试试验使用力锤作为激励源,分析带宽为400 Hz,其频响函数有10个以上的共振峰,采样频率设置为800 Hz,频率分辨率0.39 Hz,在该采样时间内,响应信号能够完全衰减。数据采集过程中,需进行量程调整,避免过载及欠载,每次激励平均5次[12]。

通过力锤对炮塔座圈位置点进行激励,同时采集该点的加速度响应数据,得到该点的原点加速度频率响应函数曲线,即IPI曲线,如图5所示。根据两栖车辆工程设计经验,设定以1 500 N/mm为代表的动刚度参考曲线与IPI曲线进行对比。

图5 炮塔座圈关重点IPI测试结果

对比分析车身动刚度测试试验与车身动刚度数值模拟结果的IPI曲线,炮塔座圈关重位置点的IPI曲线的走势和数值模拟结果基本一致,不合格动刚度点出现的频率段基本相同,由此可以验证所构建的车身有限元模型的准确性,进一步优化结构设计。

由加速度频响函数曲线得到动刚度曲线如图6所示[9]。图6中,炮塔座圈关重点的Z向动刚度在30~54 Hz的频率段没有达到设定的目标值,结合白车身的模态固有频率分析可以发现,此频率范围接近该两栖车白车身的第一阶模态固有频率32 Hz、第二阶模态固有频率44 Hz及第四阶固有频率52 Hz,故该频率段内动刚度值较低是因为车体受到的激励引起了车体的低阶整体模态的共振[13-14]。

图6 动刚度测试结果曲线

由此可知,炮塔座圈关重点Z向动刚度在与白车身模态在3个固有频率存在多个共振峰,共振发生时,对结构施加很小的激励能量,结构就会产生非常大的振动(变形),因而在共振峰处,结构很容易被激励起来,结构的变形大,抵抗变形的能力弱,造成动刚度小[15]。需要结合车身设计经验,从局部、整体角度综合考量对结构进行优化设计。

4 车身关重位置动刚度强化

4.1 车身关重位置结构强化设计

炮塔座圈作为炮塔载荷的主要安装与承载结构,其动态刚度的优劣影响振动从底盘到武器系统的传递。因此,需开展提升炮塔座圈关键位置结构动刚度的研究。结合两栖车辆车身设计经验,从以下两方面进行改进设计:一是炮塔座圈平面板式结构改进设计为阶梯状或槽型结构;二是在平面板式结构改进设计为弧面结构或通过加强筋增加支撑结构[16-17]等措施来增加该处的动刚度。此外,从车身全局考虑,通过增加垂直向炮塔座圈支撑来增加车身动刚度。优化前后的结构有限元对比如图7所示。

图7 强化结构示意图

4.2 结构强化后动刚度数值分析

对强化改善后的车身结构进行动刚度的数值模拟分析,得到炮塔座圈关重位置的加速度频率响应函数IPI曲线如图8所示,转换成动刚度曲线的结果如图9所示。

图8 结构强化后的IPI数值模拟结果

图9 结构强化后的动刚度曲线

将结构强化改善后的IPI数值模拟结果(见图8)与结构强化改善前(见图3)进行对比可知,结构强化改善后的Z向动刚度值已经达到了设计要求,理论上可以保障两栖车辆射击性能的发挥,为两栖车辆方案设计提供了技术支持和理论依据。

5 结论

通过对某两栖车辆白车身炮塔座圈关键位置点进行动刚度的数值模拟和测试分析,验证了有限元模型的可靠性,对车身结构关重位置结构进行了优化设计。结果表明炮塔座圈关重位置点在30~54 Hz频率段由于接近两栖车辆白车身的一阶和二阶车体的整体低阶模态固有频率,容易引起严重的共振,Z向动刚度值较低,影响车辆振动特性与可靠性,对车辆火炮射击的精度有较大影响。通过结构优化设计后,座圈关重位置Z向动刚度值得到很大改善,为两栖车辆新质材料白车身设计提供了重要的理论依据。