沿空留巷分层开采工作面综合防灭火技术研究

2023-10-09陈本伟

陈本伟

(安徽理工大学 安全科学与工程学院,安徽 淮南 232001)

目前,我国多个矿区推广应用切顶沿空留巷无煤柱开采技术,该技术有巷道掘进率低、煤炭回收率高、应力集中影响小等显著优势[1-3]。然而,切顶沿空留设的巷道将与上工作面采空区直接接触,形成敞开式采空区,采空区漏风通道大大增加,自然发火危险性极大,严重威胁矿井的安全高效生产[4-5]。特别是针对厚煤层分层开采工作面,采空区内自然发火隐患更为突出[6-7]。基于此,本文以张集煤矿1613A工作面为研究背景,开展沿空留巷综采工作面煤炭自然发火因素分析,并提出工作面综合防灭火技术措施。

1 工程概况

淮河能源集团张集煤矿1613A工作面走向长度1 503 m,倾斜长200 m,煤厚3.5~8.5 m,平均煤厚6.5 m,该工作面采用走向长壁综合机械化分层开采,上分层平均采高4.5 m,下分层厚度为2~4.0 m.工作面所开采煤层自燃倾向性等级为Ⅱ级,属于自燃煤层,自然发火期3~6个月。

1613A工作面回采期间通过切顶留巷的方式,将工作面运顺保留下来作为相邻的1615A工作面的轨顺。1613A工作面回采期间采用一进两回的“Y”型通风方式,通风系统如图1所示。

2 沿空留巷综采工作面煤炭自然发火因素分析

2.1 自然发火条件分析

煤炭自然发火在本质上作为一种燃烧放热现象,其发火离不开可燃物、助燃物、点火源这3个基本要素,同时煤自然发火作为煤与氧气复合的特殊过程,自身又有着特殊的燃烧条件。沿空留巷综采工作面煤炭自然发火条件主要如下:

1) 采空区内遗煤。由于受煤炭自身赋存条件、目前开采方法和技术装备水平的影响,综采工作面在开采过程中不可避免地存在一定量的遗留煤炭,尤其是在采空区内的松散状堆积性遗煤以及采空区边缘的裂隙煤柱,构成了发火的可燃物条件。

2) 通风供氧条件。在生产过程中,必须源源不断地将新鲜风流送至综采工作面供给人员呼吸、稀释粉尘和有毒有害气体。由于工作面与采空区之间存在漏风通道,新鲜风流给作业地点创造良好作业条件的同时,也不可避免地经支架间缝隙、上下隅角、煤柱裂隙等向采空区内漏风,这些漏风为采空区内的遗煤提供了氧气条件。

3) 蓄热条件。综采工作面采用全部垮落法管理顶板,采空区顶板随采随冒,在支架后方形成了1个布满裂隙、轻微漏风的区域,在地温、遗留煤炭与空气缓慢氧化放热共同的作用下,加之漏风的风速小,使得局部温度逐渐升高,在采空区内形成蓄热条件。

4) 时间条件。工作面正常推进过程中,采空区内的“三带”都是随工作面动态变化的,即使存在上述燃烧的条件,因为蓄热时间不足,也很难形成自然发火,但在一些特殊条件下,如过断层等地质构造、回采收作等工作面推进速度受限时,采空区内的遗煤就有了自然发火的时间条件。

2.2 1613A综采工作面自然发火风险区域研判

根据前述综采工作面煤炭自然发火条件分析,结合本1613A工作面沿空留巷分层开采的实际状况,得出该工作面在回采过程中受自然发火威胁的区域主要有:

1) 采空区内部。开采区域煤层厚度约3.5~8.5 m,平均煤厚6.5 m,工作面采用分层开采,上分层平均采高4.5 m,故采空区内遗留约2~4 m厚的底煤,加上回采过程中形成的散落状遗煤,采空区内存在大量遗煤,有很大的隐患。

2) -600 m疏水巷与留巷段之间的煤柱。-600 m疏水巷位于1613A工作面下方15 m的岩层内,与1613A工作面运顺(切顶留巷)平面间距25 m.工作面回采之后,西三1煤-600 m疏水巷与1613A工作面运顺之间的煤岩柱在矿压的作用下产生裂隙,导致西三1煤-600 m疏水巷与留巷段之间的煤岩柱形成松散煤体。-600 m疏水巷作为1613A工作面留巷段的回风通道,两个巷道之间又存在压差,煤岩柱在形成松散煤体的情况下又有了漏风通道,所以该区域煤柱发火隐患较大。

3) 开切眼及收作线附近。工作面开切眼及收作线附近,漏风量较大,开切眼与收作线附近工作面推进速度较正常情况变慢,煤柱与遗煤等暴露时间长,存在一定程度的发火隐患。

4) 断层及地质构造带区域。1613A工作面回采范围内受到FS609、F1613A76、F1613A77等几条落差大于3 m的断层的影响。由于构造应力的作用,断层附近的煤体完整性较差,工作面过断层期间回采难度加大,散落遗煤增多,推进速度降低,因此断层附近也是防火的重点区域。

3 沿空留巷综采工作面综合防灭火技术

3.1 减少松散遗煤

1613A工作面回采过程中跟顶回采,提前对断层面、应力异常区等地质构造带附近煤体进行注浆加固,过地质构造带期间及时调整回采参数,尽量减少采空区松散遗煤。回采过程中遇到丢煤较多的区域,采取喷洒无机防灭火材料的方式对松散遗煤进行防灭火预处理。

3.2 封堵漏风通道

1613A工作面在回采过程中,对运顺留巷段与采空区之间、运顺留巷段与工作面下方的-600 m疏水巷之间、经由瓦斯治理钻孔向采空区这3个主要的漏风通道,分别采取针对性的封堵措施:①对留巷段与采空区之间的挡矸墙喷射混凝土封堵裂隙,喷射混凝土后,再在挡矸墙外敷设1层风筒布,进一步减少向采空区的漏风;②对-600 m疏水巷由于受工作面采动应力影响而形成的裂隙进行喷浆堵漏,及时消除漏风通道;③对连通采空区的钻孔及时注浆封堵,减少漏风。采区封堵措施前漏风量为261.6 m3/min,漏风率为9.6%;封堵漏风通道后,漏风量为186.8 m3/min,漏风率为6.8%.

3.3 灌黄泥浆

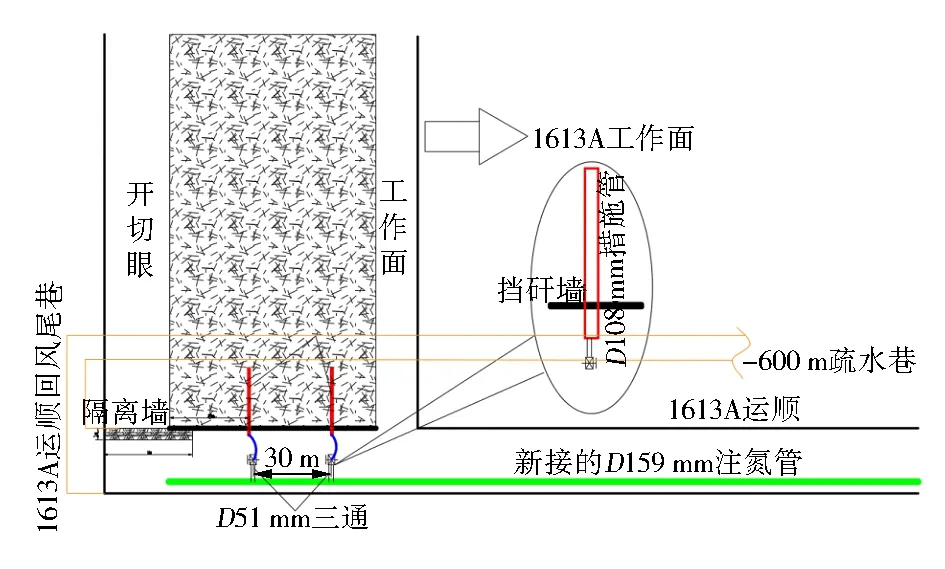

1613A工作面回采期间,利用地面灌浆站和井下灌浆管网系统进行灌浆,灌浆路线为:地面灌浆站—灌浆钻孔—北一2号回风石门—西二2号回风石门—西二-478 m回风大巷—西翼6煤第一回风巷—-430~-483 m第一回风斜巷—-483 m西三回风大巷—西二1煤新增集中回风巷—西三1煤-465~-495 m集中回风斜巷—1613A轨顺—采空区。将工作面轨顺灌浆管路与风、水管路形成交替迈步式灌浆系统,管路预埋至采空区,交替30 m、50 m和70 m,如图2所示。

工作面灌浆量:

式中:G为工作面日产量,t/d;W为工作面灌浆宽度,取70 m;h为浆液覆盖厚度,取0.05~0.25 m;δ为土水比倒数,取4;M为浆液制成率,取0.9;ρc为煤的密度,取1.3 t/m3;h为工作面回采高度,取4.5 m;L为工作面长度,取200 m;N为注浆添加剂防灭火效率因子,取2;t为灌注时间,取6 h/d.

按每天灌注6 h计算,每天需要灌浆量100.8 m3.基于理论计算及现场实际情况,1613A工作面采用D108 mm管路,实际日均灌浆122 m3.

3.4 注氮

张集煤矿(北区)地面有注氮车间1座,车间内安装北京长顺安达公司生产的DM-5000型制氮机组1套,制氮能力为5 000 m3/h,通过1个D194 mm的注氮钻孔变径后与井下注氮管路系统相联。

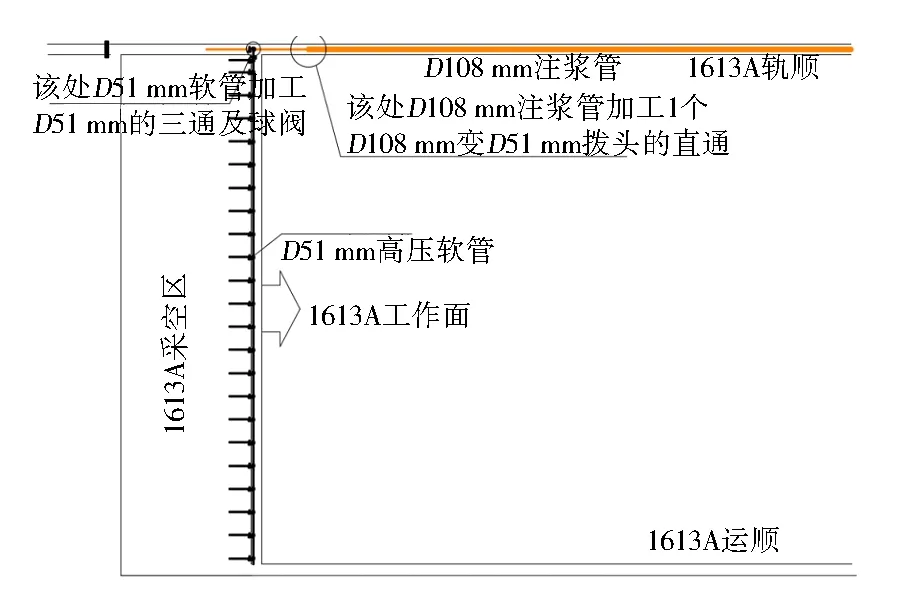

在1613A运顺新接1趟D159 mm注氮管路,如图3所示。自切眼往外,每隔31.5 m(约7根管路)在新接的D159 mm的干管上拨1个D51 mm的三通(配套有对应的闸阀)。自切眼往外,每隔30 m往采空区设置1根D108 mm长度为4.5 m的措施管(措施管安装D51 mm闷头,外露档矸墙300~500 mm),措施管通过D51 mm高压软管与注氮干管上三通连接。

图3 运顺注氮管路系统布置及改造示意

工作面自初次放顶结束开始,利用预留在切眼内的防火措施管和留巷段挡矸墙上的防火措施管,全天候24 h连续向采空区注氮,注氮范围原则上控制在工作面至留巷段采空区100 m.

对1613A工作面注氮量进行计算:

QN=60KQ0(C1-C2)/(CN+C2-1)

式中:QN为1个工作面的注氮量,m3/h;Q0为采空区的氧化带的漏风量,与煤层厚度、顶板管理方式、工作面通风方式等因素有关,取5~10 m3/min,一般为10 m3/min;C1为采空区氧化带的平均氧气体积分数,原始氧气体积分数在采空区氧化带内是渐变值,一般为10%~15%,设计取13%;C2为采空区惰化防火指标,一般取7%~10%;设计取7%;CN为注入氮气的体积分数,设计取97%;K为备用系数,一般取1.2~1.5,设计取1.4.

基于理论计算及现场实际情况,1613A工作面生产时,实际注氮量为1 250 m3/h.

3.5 喷洒阻化剂(MEA)

在1613A工作面架档布置1套洒浆管路,如图4所示。洒浆管路固定于工作面支架后立柱后面梁上,每次随链板机前移。干管采用D51 mm的高压软管与轨顺D108 mm灌浆支管连接。洒浆管路每隔10 m留设1个D51 mm变D25 mm的三通变通及D25 mm的球阀,通过1根长5 m的D25 mm高压软管伸入支架后方,每班往底板及时洒浆(或洒MEA)。

图4 1613A工作面洒浆管路示意

4 应用效果

通过以上防灭火综合技术措施,在1613A运顺留巷段布置5处防灭火测点,分别为:1号(开切眼位置)、2号(开切眼向外30 m位置)、3号(开切眼向外60 m位置)、4号(开切眼向外90 m位置)、5号(开切眼向外120 m位置)。通过测点处预埋束管取样及温度监测系统对防灭火效果进行分析。结果表明:各测点处基本未测到CO,温度变化范围为23~27 ℃,遗煤自燃得到了有效控制,确保了工作面的安全回采。

5 结 语

1) 分析得出综采工作面煤炭自然发火条件主要有采空区内遗煤、通风供氧时漏风、采空区较好的蓄热条件及工作面推进所创造的时间等。

2) 针对1613A工作面沿空留巷分层开采的实际工程现状,分析得出该工作面自然发火的风险区域主要集中在采空区内部、-600 m疏水巷与留巷段之间的煤柱、切眼、收作线、断层及地质构造带区域。

3) 对1613A工作面自然发火的风险区域提出了针对性的综合防灭火技术,包括减少采空区松散遗煤、喷(注)浆封堵漏风、采空区内灌黄泥浆、注氮、喷洒阻化剂等综合防灭火技术,消除了沿空留巷分层开采工作面采空区内的自然发火隐患,保证了工作面的安全生产。