薄煤层采煤机智能控制关键技术研究

2023-10-09杨雨晨

杨雨晨

(晋能控股装备制造集团有限公司 安全质检环保部,山西 晋城 048000)

在我国的煤炭资源中,薄煤层资源储量占比达到20%左右,然而由于薄煤层的赋存和开采特点,实际的开采比率只有不到10%.相对于中厚煤层,薄煤层开采空间狭小,人员设备进出困难[1-2],因此薄煤层开采往往效率较低,并且工作人员的安全往往难以得到有效保证[3-4]。利用传统方法开采薄煤层,主要采用的是普采工艺,设备落后情况非常普遍,严重制约了薄煤层开采的效率。为解决这一问题,国内的一些矿井在薄煤层开采中引入了液压支架,从而在薄煤层开采中实现了综合机械化开采。综采工艺在薄煤层中的应用一定程度上提高了煤层的采出率,并且缓解了薄煤层生产过程中的安全问题。然而以往的综采工艺并不能彻底解决薄煤层开采中遇到的一系列问题。薄煤层开采困难的核心问题在于作业空间狭小,人员在薄煤层作业时比较困难。因此,尽可能地减少薄煤层工作面人员作业的时间和强度便成为了解决这一问题的关键所在,而在薄煤层开采中实现智能化控制便是解决这一问题的有效途径。作为煤层开采过程中的一项关键设备,实现采煤机的智能化控制对于保证煤层智能化开采方案的实施具有重要意义[5-6]。文章以MG2×200/930-WD1型采煤机为研究对象,开展了薄煤层采煤机智能自动化控制过程中的关键技术研究,分别为采煤机自动化截割技术、采煤机多信号定位技术、采煤机控制系统技术,从而为实现薄煤层工作面采煤机智能化控制,并最终提高薄煤层生产效率提供一定的理论与技术基础。

1 工程概况

本次现场试验地点为寺河煤矿二号井,工作面编号为94316,位于山西省晋城市。94316工作面的走向和倾向长度分别为1 540 m和133.5 m,煤层倾角为2°~15°,平均5°,煤层平均厚度为1.1 m左右,煤厚变化幅度较小,总可采储量为3.3×105t.94316工作面采用走向长壁、一次性采全高的方法,采空区处理方法为垮落法。94316工作面的顶板和底板岩性描述如表1所示。

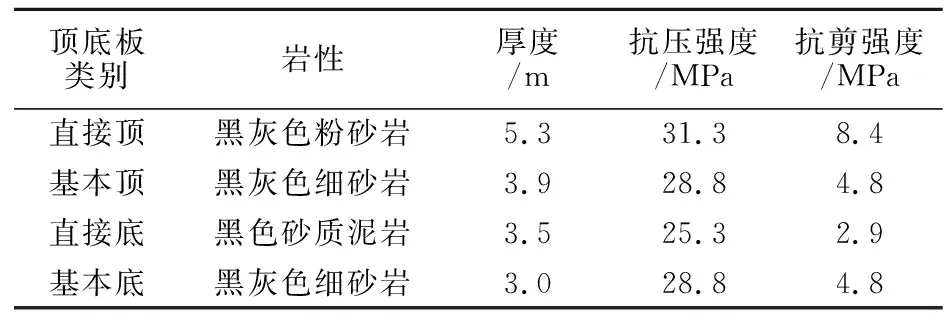

表1 94316工作面顶底板岩性

2 薄煤层采煤机自动化截割技术

寺河煤矿二号井94316工作面采用MG2×200/930-WD1型采煤机,其滚筒截深和直径分别为630 mm、1 250 mm,采煤机机身高度为870 mm,总装机功率为930 kW,可用于薄煤层的综合机械化开采。

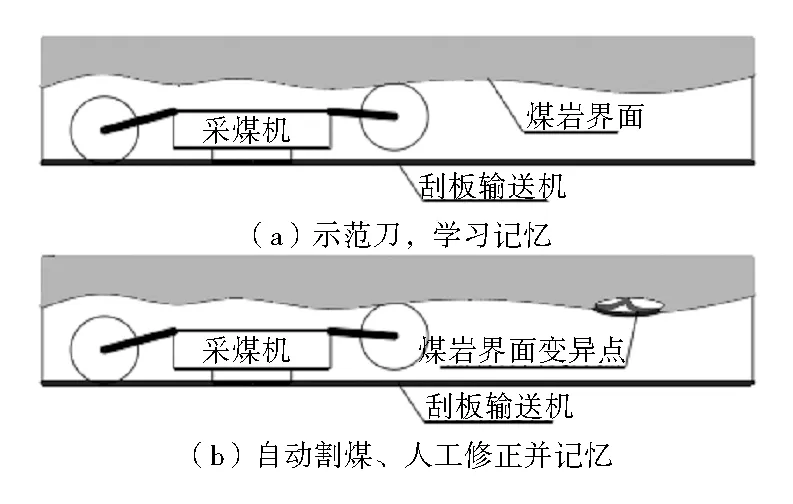

采煤机自动化截割技术首先由技术人员根据采煤工作面的地质和赋存特征通过自动控制的方法使采煤机沿着设计好的路径进行采煤。完成采煤机的自动化截割是实现采煤机智能化控制的核心所在。针对不同的工作面特征,主要有两种自动化截割技术:记忆与预设轨迹截割。相对预设截割轨迹技术,记忆切割技术主要适用于工作面煤层厚度变化不大、赋存地质条件比较简单的情形。由于寺河煤矿二号井94316工作面岩层稳定、煤厚变化幅度较小,因而适宜采用记忆截割技术。首先由采煤机操作员根据煤层的赋存特征进行采煤割刀示范,控制系统记录并存储割煤过程中的采煤机滚筒运行轨迹信息,并在之后的割煤过程按照系统记录的轨迹完成多刀割煤工作,如图1所示。

图1 采煤机记忆截割技术示意

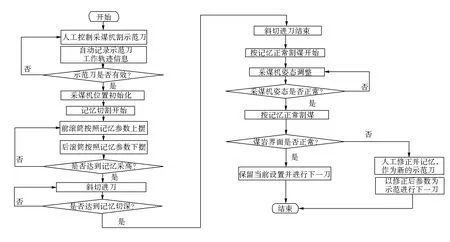

在采煤机记忆截割割煤过程中,采煤机远程控制系统通过记录并存储采煤机操作员在割煤第一刀中的示范数据,以此为依据控制采煤机行进过程中的滚筒参数和行迹路线完成割煤工作。此外,在采煤机远程定位系统和工作面实时监控系统的帮助,根据采煤工作面的变化特征对记忆截割参数作出及时调整,记忆截割工作流程如图2所示。

图2 记忆截割工作流程图

3 薄煤层采煤机多信号定位技术

采煤机定姿定位技术是智能自动化控制技术实施的重要关键辅助技术,同时为薄煤层自动化工作面的高效开采提供了一定的安全保障。实时并准确获得采煤机位置、姿态参数是薄煤层综采工作面智能自动化控制技术有效实施的基础与关键。

3.1 红外定位技术

红外线定位技术是94316工作面安装的多种定位技术之一。红外线定位装置主要包括红外线发射器和红外线接收器,红外线发射器位于工作面采煤机靠外一侧,即靠近液压支架侧,如图3所示。从图3可以看出,控制器位于工作面液压支架支柱上部的位置,在液压支架控制器内部安装红外接收器。红外线发射器采用光线定向整理技术,使得发出的红外线呈30°的发射角,不论液压支架是否歪斜,降架与升架的状态都能接收到红外线。采用红外定位技术,可将精度控制在15 cm左右。

图3 采煤机红外发射器的连接

3.2 射频RFID定位技术

在采煤机机身上固定位置处安装RFID发射器,同时在每台液压支架上分别安装1台接收器,如图4所示。采煤机RFID发射器持续发射射频信号,随着采煤机移动,由RFID发射器发射的信号被液压支架上对应的接收器接收。在采煤机位置识别过程中,工作面液压支架控制器判断本架接收器是否收到RFID发射器的信号。如果接收器收到RFID发射器的信号,控制器会根据左右相邻液压支架控制器的交互信息帧所传递的内容来决定如何处理交互信息帧;如果接收器并未收到RFID发射器的信号,但接收到相邻液压支架控制器传递的交互信息帧,则交互信息帧中的计数器将决定是否向网络转换器报送工作面采煤机的具体位置。通过射频RFID技术,可以得到的采煤机定位精度为10 cm左右。

图4 薄煤层工作面采煤机RFID定位系统结构图

3.3 编码器定位技术

利用轴编码器进行工作面采煤机的定位原理为:光电编码器和采煤机的电机位于同一条轴线上,当采煤机上的电机转动时,光栅盘和采煤机电机以相同转速旋转。输出脉冲信号的数量由相应的检测装置检测,进而可以得到采煤机上电机的转动圈数,然后据此测算出采煤机上行走齿轮转动的圈数。工作面采煤机行进的距离可以通过行走齿轮旋转圈数乘以其周长计算,继而通过工作面上方相邻两液压支架的间隔距离判断工作面采煤机在当前位置下其中间位置对应的是哪台液压支架,最终通过轴编码器完成工作面采煤机定位。采用轴编码器定位时,可以得到比较精确的采煤机行进距离值。然而,采用这一方法却存在一定的弊端,主要是忽略了工作面底板实际可能弯曲这一特征。如果工作面采煤机在割煤过程中的行进轨迹是曲线,特别是行进轨迹为复杂的曲线时,继续采用之前的方法就可能引起比较大的定位误差。

根据相应的几何关系得出工作面采煤机在当前时刻下行进的距离值,可表示为:

(1)

式中:i为假定编码器输出轴与采煤机行走轮之间的齿轮传动比;N为轴编码器转动1周年时所形成的脉冲个数;n为在某一目标时刻点上所形成的脉冲数总和;R为采煤机行走轮上的分度圆半径。

在得到了工作面采煤机的行进距离后,继而可根据采煤机上方每台液压支架在行进方向上的宽度值和液压支架的分布特征获得工作面采煤机对应的液压支架编号。假设采煤机行进过程中,其上方正对的液压支架编号为nc,可表示为:

(2)

式中:w为液压支架沿工作面行进方向上的宽度值;Δw为相邻的两台液压支架间平均间隔的距离大小。将工作面液压支架进行编号,依次为1~n,其中编号为“1”的液压支架为采煤机初始割煤时端头对应的液压支架。

通过式(2)可以得到工作面采煤机在行进过程中任一时刻所对应的液压支架编号nc,方括号表示对计算结果取整数值。

在采用轴编码器进行工作面采煤机定位时,和红外定位技术相比,轴编码器定位技术不仅降低了成本,而且获得的精度值较高。采用轴编码器定位的局限性表现为:①工作面采煤机上的行走轮与刮板机的啮合是以销齿传动的方式进行的,并非严格意义上的齿轮传动。在实际应用中通过齿轮分度圆半径进行计算。因此,在采煤机行进过程中会逐步产生误差积累效应,随着工作面推进距离的增加,误差也随之增加。②采用轴编码器定位获得的结果比较单一,只能反映出采煤机推移距离的大小,无法获取采煤机行进的方向。也就是说,轴编码器定位只能获得采煤机行进距离的标量值,无法获得同时表征采煤机行进距离与方向的矢量值。在工作面行进轨迹为直线,且行进距离不大于100 m的条件下,轴编码器的定位精度可达到2 cm.

在现场应用中,通常联合应用三种定位方法分别由红外定位技术、射频RFID定位技术、轴编码器定位技术获得采煤机行进的距离值,并反算出对应的液压支架编号。在一般计算时,可以取三者的平均值作为最终结果。当工作面推进时的行程轨迹弯曲度较大或者推进距离较长时,可采用红外定位技术与射频RFID定位技术结果的平均值作为参考;当工作面长度较小并且为严格的直线时,可单独通过轴编码器的定位结果作为最终的判断值。

4 薄煤层采煤机控制系统技术研究

采煤机通讯控制系统主要由两部分组成:采煤机自身的控制系统、远程通讯控制系统。采煤机自身控制系统通常由采煤机出厂时自带,通过自身控制系统,采煤机能够实现就地控制、无线遥控控制、远程控制、自动记忆截割等功能。采煤机远程通讯控制系统工作流程为:首先将采煤机的实时数据通过载波电缆传送到采煤机巷道监控计算机上,接着由人工控制系统平台经通讯接口访问,最终建立起远程系统实时采集采煤机信息,实现采煤机截割电机与牵引电机的开启与停止、采煤机行进轨迹的更改、采煤机行进速度的调节控制以及采煤机摇臂的上升与下降等功能,通常情况下控制过程中的延时应低于200 ms.

依托“三机”(采煤机、液压支架、刮板输送机)协同监控软件能够实时显示工作面采煤机的工作参数与运行情况。开发该软件的目的是实现“三机”的实时数据监测与远程控制,通过将采煤机、液压支架和刮板输送机的工况参数显示在控制软件的主界面上,并由人工辅助决策,从而实现采煤机的智能化控制。

信号采集系统如图5所示,底层由采煤机牵引速度传感器、采煤机位置传感器、调高油缸位置传感器、温度传感器、冷却水流量传感器、瓦斯体积分数传感器、机载摄像头以及其他信号传感器构成,负责工作面采煤机工作运行时实时数据的采集和监控。

图5 信号采集系统

5 效益分析

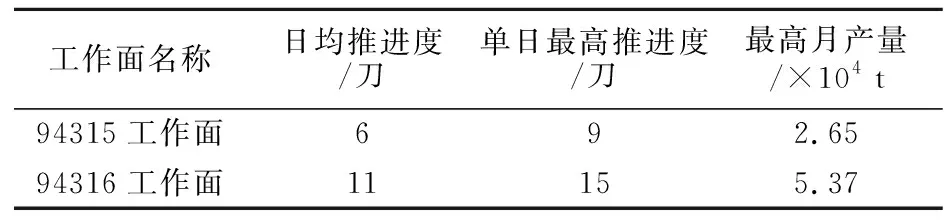

薄煤层综采工作面采煤机智能自动化控制技术的研发与应用可实现设备的自动化运行,提高工作面设备运行的可靠性与稳定性,降低采煤工作面工人劳动强度和人员数量,改善工作人员作业环境,提高采煤过程的安全性,并最终实现薄煤层安全高效开采的目标。通过引入薄煤层智能化开采系统,寺河煤矿二号井薄煤层工作面实现了采煤机等多项设备的智能化控制,工作面内每班作业人员数量由原来的17人减少到现在的14人,作业环境也得到了极大改善,每个工作面每年可节约人工费用60万元。94315工作面与94316工作面为临近工作面,倾斜长度、走向长度及煤层厚度等主要指标基本一致。其中,94315工作面采用传统综采工艺,94316工作面采用智能化开采工艺,两个工作面正常生产期间的生产效率对比如表2所示。

表2 新旧综采工艺效率对比

从表2可以看出,在回采94316智能化综采工作面期间,较94315工作面日均产量及最高月产量均翻了1倍,生产效率提升102%,每天平均可多推进5刀,年增1.965×105t,极大地提高了生产效率。

6 结 语

1) 对采煤机智能自动化记忆截割技术进行了分析,并对相关流程进行了优化。

2) 通过对采煤机红外定位技术与射频RFID技术的研究,确保了采煤机位置、姿态参数等信息的实时获取,为薄煤层综采工作面智能自动化控制技术的有效实施提供了重要保证。

3) 通过与传统综采工艺法相比,采用智能自动化控制技术可极大减少工作人员劳动强度,并提高工作面作业效率。