船式拖拉机驾驶室低频噪声研究*

2023-10-09廖青黑晓涛侯炳坤张超

廖青,黑晓涛,侯炳坤,张超,2

(1. 湖北工业大学农机工程研究设计院,武汉市,430068; 2. 湖北省农机装备智能化工程技术研究中心,武汉市,430068)

0 引言

随着现代工业的发展,车辆在人们的生活中占据着越来越重要的地位[1-3],如果长期工作在噪声较大的环境中,会严重影响驾驶员的身心健康[4-5],因此,研究驾驶室的声学环境,降低驾驶室的噪声具有重要的工程意义。

目前有很多学者对各类驾驶室进行研究,耿彦波等[6]对某型号的工程机械驾驶室进行声固耦合分析,得到贡献量最大的板块,并对其进行优化,结果表明,优化后的结构有效地降低了驾驶室地噪声。张超等[7]对某型内燃机车驾驶室进行研究,通过振动实验,模态分析等方法明确了内燃机车驾驶室噪声的形成机理,为降低驾驶室噪声提供了理论参考。王欢等[8]为降低重型卡车怠速时驾驶室的噪声,采用声震耦合法得到声压的峰值,并对驾驶室进行了阻尼优化,结果表明,优化后的驾驶室单频噪声衰减了2~3 dB,降噪效果良好。张涵等[9]对拖拉机驾驶室进行混响时间的测量,采用脉冲法测出混响时间,并通过仿真对该方法进行分析,结果表明,该方法减弱噪声的影响,提高测量精度。刘志恩等[10]针对挖掘机驾驶室噪声过大的问题,对其进行了研究,通过模态声学贡献量计算确定了贡献量最大的模态阶数,并对板件进行优化,有效降低了驾驶室的噪声。朱凯等[11]结合声学贡献量与正交试验法来研究驾驶室的噪声,以此来确定结构的改进参数,在此基础上对驾驶室进行改进,结果表明,优化后的结构在降低原声压峰值的和基础上没有产生新的峰值。胡涵等[12]提出了一种向量回归理论来对在行驶过程中的驾驶室进行分析,并通过数值算例验证了该方法可用于压路机驾驶室的噪声分析。孙小娟等[13]为了降低驾驶室低频的晃动问题,对驾驶室的隔振系统进行了优化,建立了驾驶室的有限元模型并对其进行了分析,结果显示优化后驾驶室3个方向低频振动均有所改善。

目前对于驾驶室的研究大多使用阻尼进行优化,本文使用了一种周期性穿孔空气压膜阻尼结构对驾驶室进行结构优化,首先采用声震耦合法对驾驶室进行声学计算,确认低频噪声峰值,然后计算各板块的贡献量,最后对板块贡献量大的部位施加周期性穿孔空气压膜阻尼。

1 声振耦合模型

1.1 模型建立

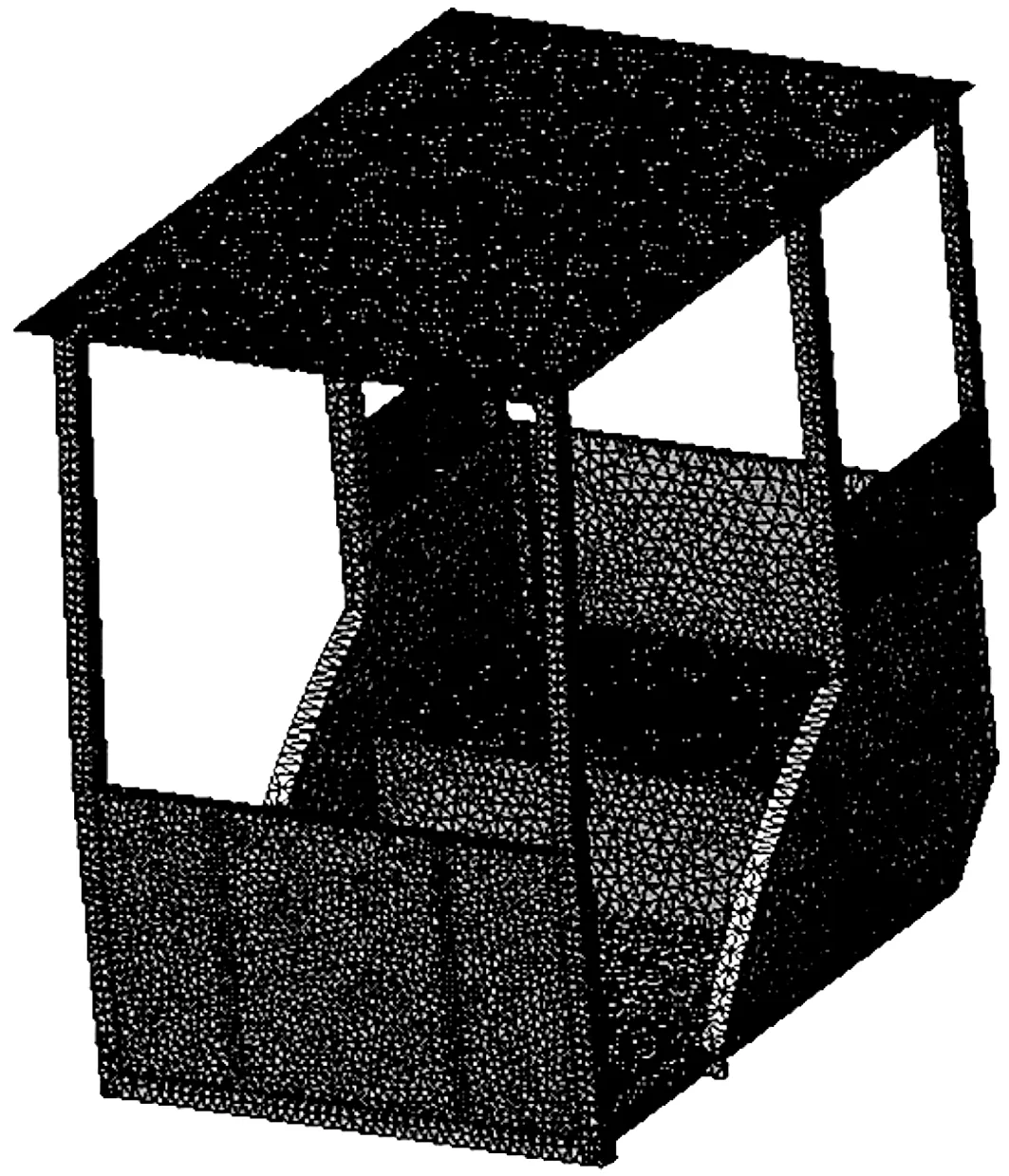

以课题组前期研制的HH709S船式拖拉机为研究对象,首先建立船式拖拉机驾驶室的白车身模型,保留车身主要结构,忽略结构中的倒角、圆角以及其他塑料件[14-15],将所建立的三维模型进行网格划分。将得到的驾驶室的白车身模型导入Hypermesh软件进行几何清理,然后进行网格划分,得到白车身的有限元模型,有限元结构网格采用的是四面体网格,如图1所示,并对其进行模态分析。

图1 白车身有限元模型Fig. 1 Finite element model of body in white

进行声学分析时,为了满足声学计算中最小波长内有6个单元的要求,声学网格单元最大长度[16]需要满足式(1)。

(1)

式中:L——单元长度;

c——声速;

fmax——求解的最大频率。

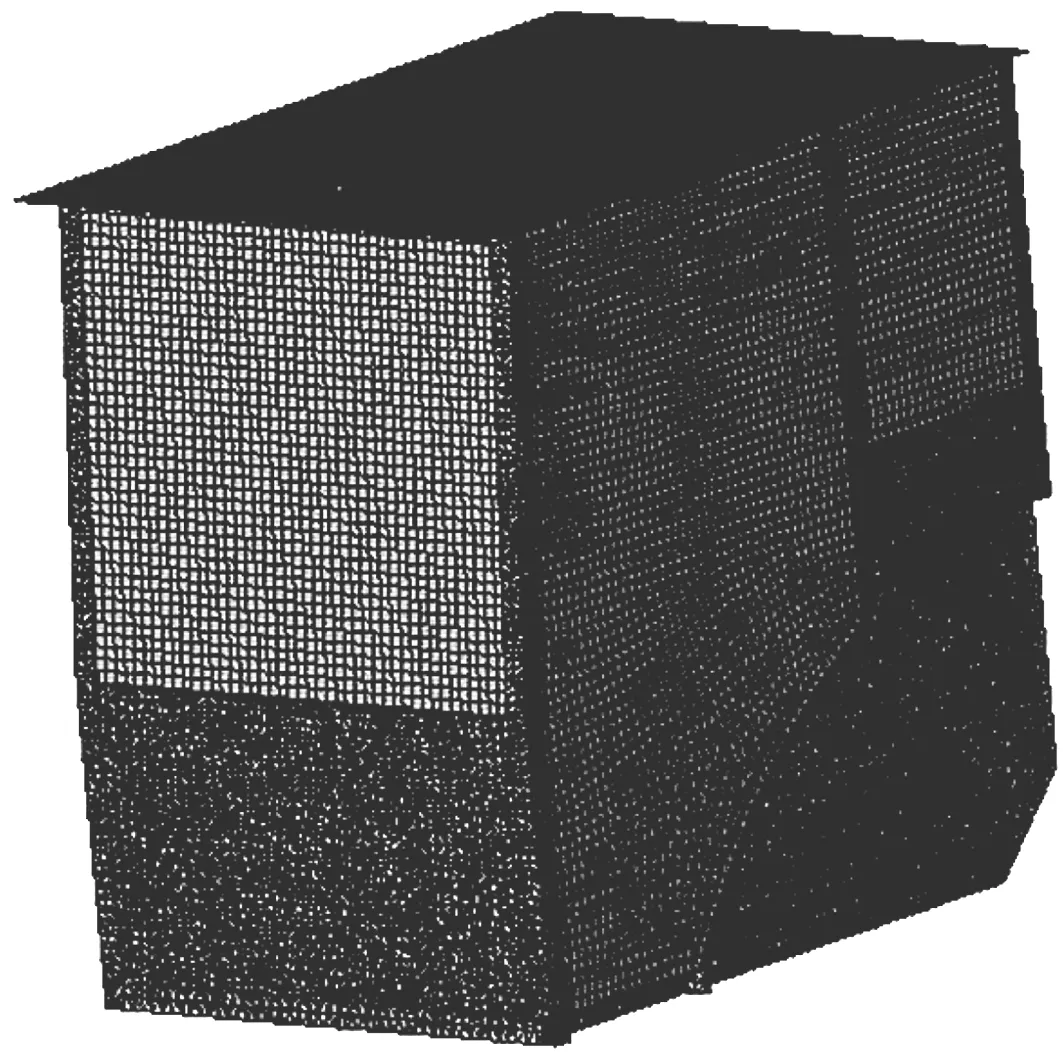

在白车身模型基础上添加窗户及车门,使驾驶室构成一个封闭的声腔,然后在Hypermesh中划分结构的表面网格作为声学网格。最后,将所得的模态数据以及声学网格导入声学软件LMS Virtual.lab构建驾驶室的声振耦合模型,如图2所示。

图2 声振耦合模型Fig. 2 Acoustic-vibration coupling model

1.2 驾驶室声学响应分析

在进行声振耦合计算时,需要对模型施加一定的载荷,本文采用力锤激励的方法对驾驶室施加载荷,然后通过提取力锤上的力来作为仿真过程中作用在模型上的载荷。在声学软件中导入上节所建立的声振耦合模型,将驾驶员头部部位定义场点,如图3所示,导入在力锤上所提取的激励,然后提取场点网格上的仿真声压级作为传入人耳的声压。

图3 场点模型Fig. 3 Field point model

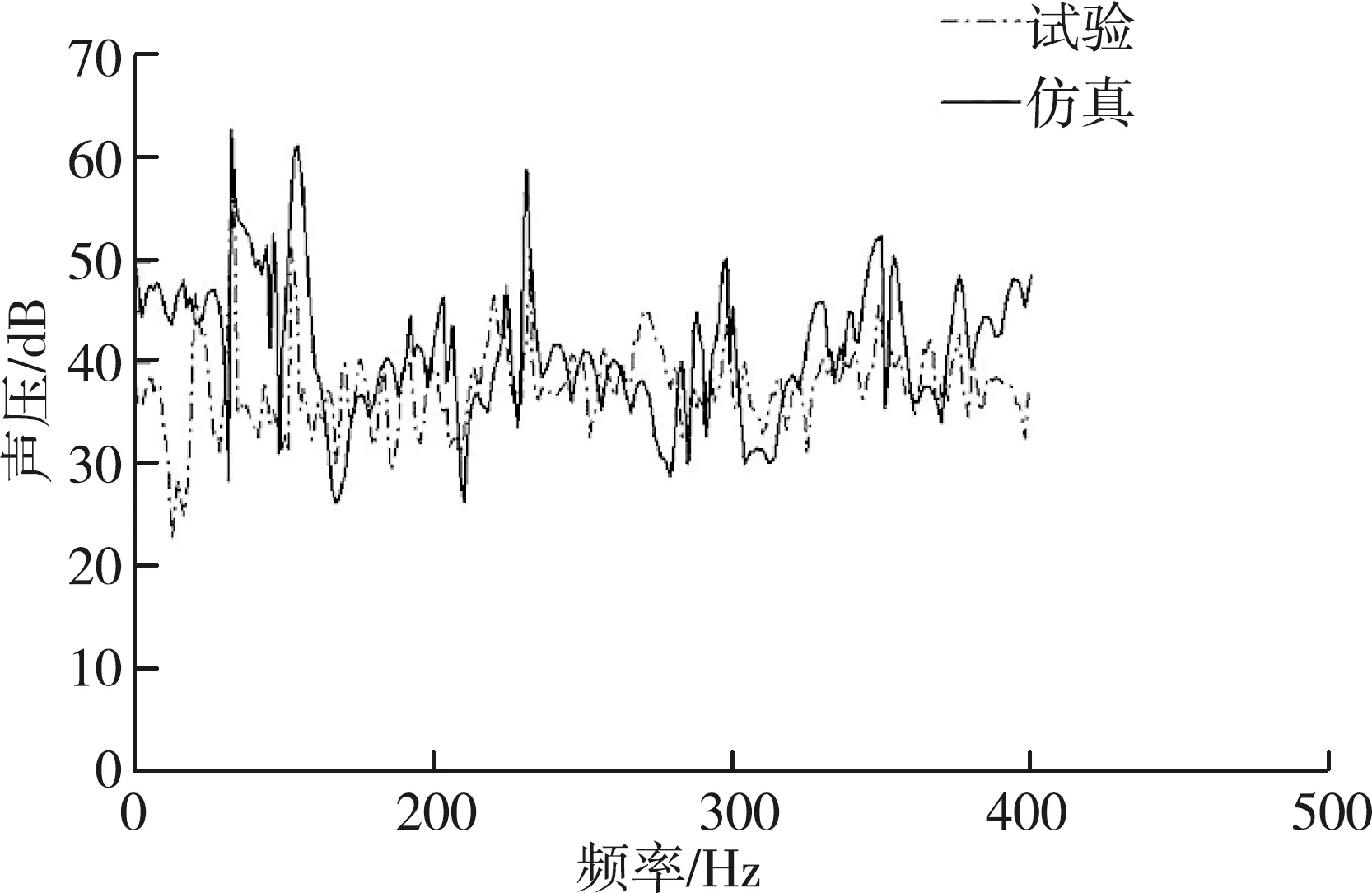

为了验证所建立的模型有效,对船式拖拉机的驾驶室进行试验测试,试验布置如图4所示。采用麦克风对驾驶室进行声压测试,采用数采仪对试验数据进行采集,最后通过计算机对数据进行分析。仿真和试验的声压级对比如图5所示。

图4 试验装置图Fig. 4 Experimental setup1.麦克风 2.B &k数采仪 3.计算机

图5 仿真与试验声压级Fig. 5 Simulation and experimental sound pressure levels

由图5可知,驾驶员耳旁仿真声压级与试验声压级趋势基本相同,试验值与仿真值存在稍许偏差是由于实验过程中并不能完全排除环境噪声,但其平均误差在10%以内,说明本文所建立的驾驶室模型是有效的,可以用于后续研究。同时在132 Hz、154 Hz、230 Hz频率处声压比较高,所以后续工作将132 Hz、154 Hz、230 Hz频率作为重点研究对象。

2 驾驶室声学贡献量分析

2.1 基础理论

如果把船式拖拉机驾驶室分割成N个板件,则在某场点中产生的声压为N个板件在该场点产生的声压叠加[17]

(2)

式中:p——场点总声压;

N——板件总数;

pj——第j块板件产生的声压。

如果将板件j分成m个有限单元,则第j块板件产生的声压可表示为

(3)

式中:Ai(ω)——声学传递向量;

m——单元总数;

ω——角频率;

ve.i(ω)——单元的法线振动速度。

2.2 驾驶室板块贡献量分析

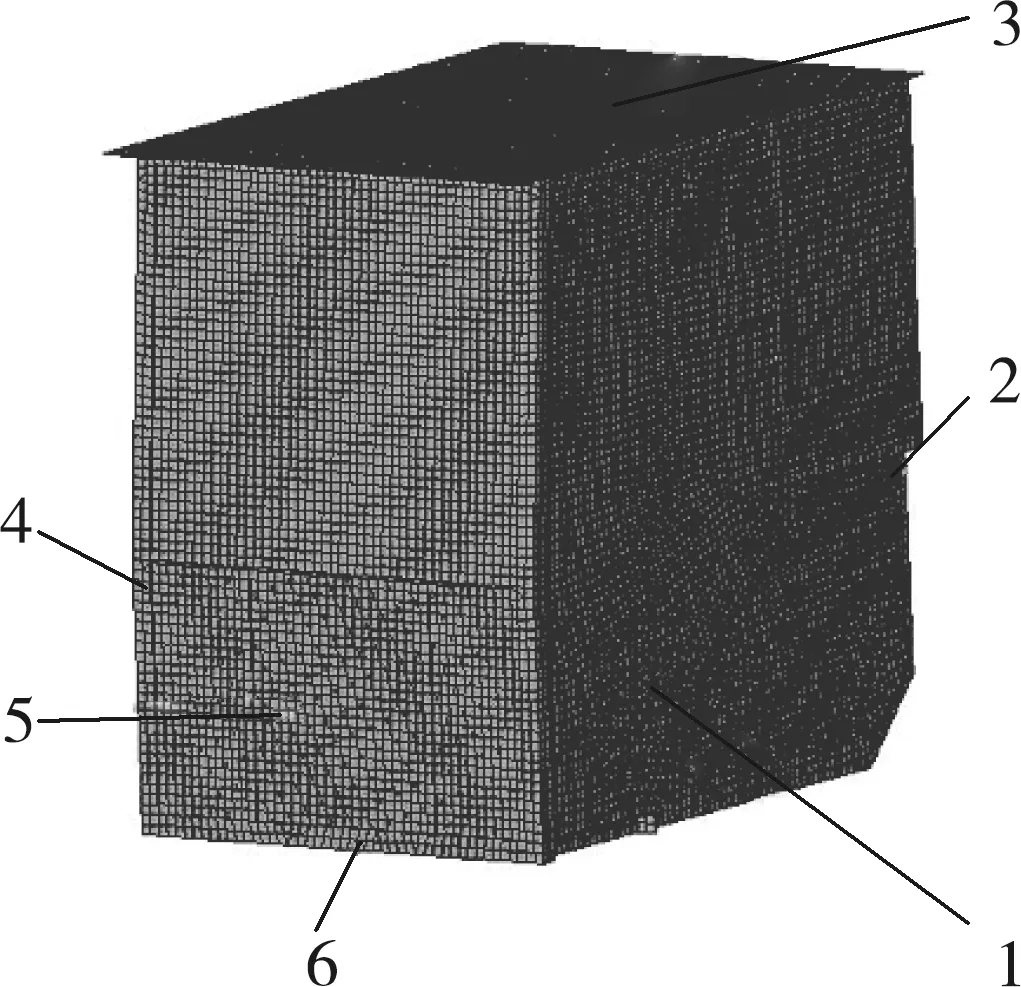

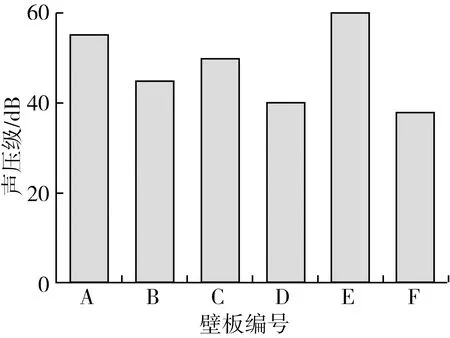

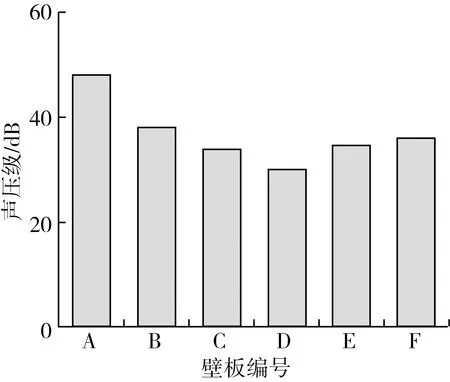

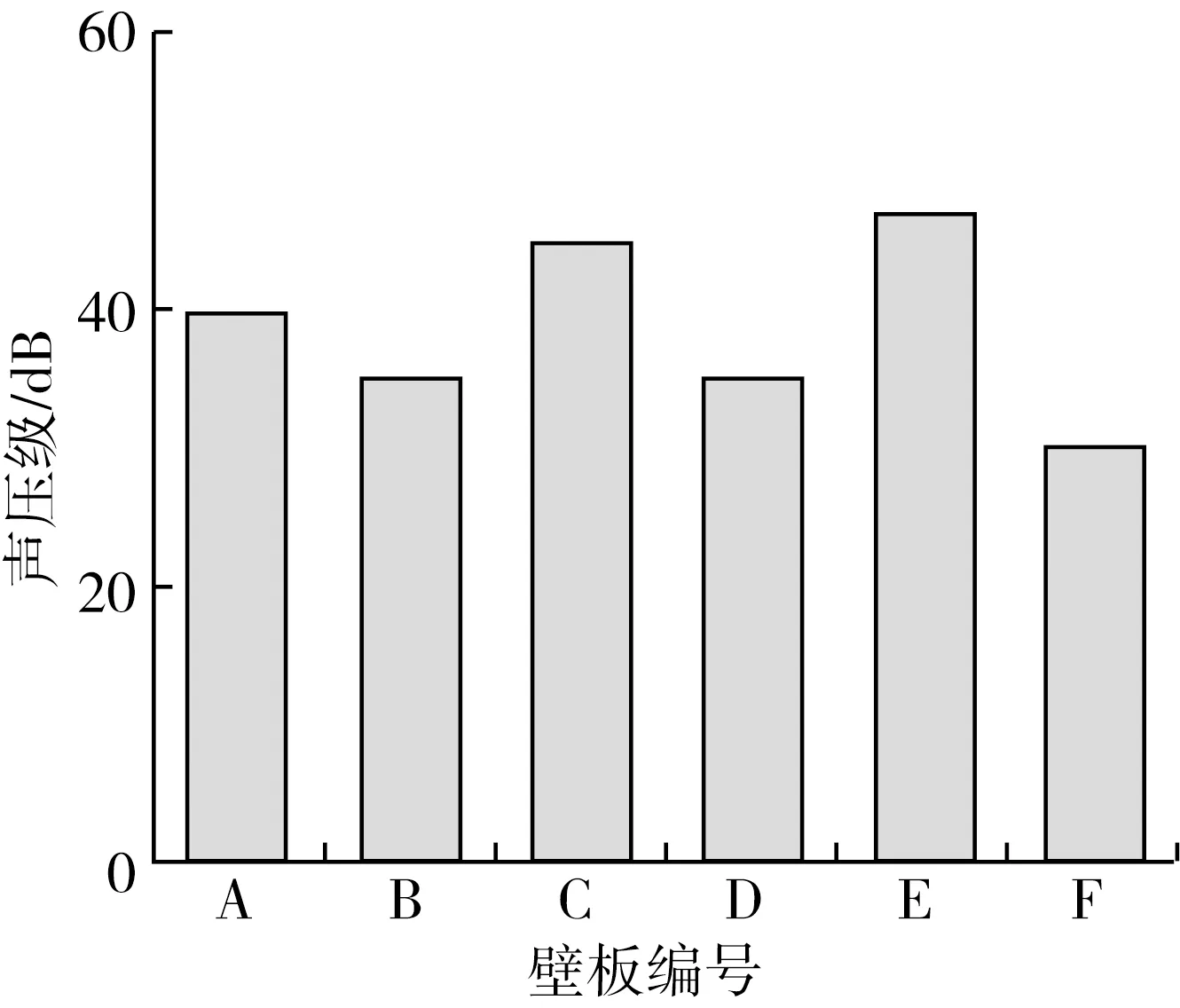

车辆驾驶室内的低频噪声是由结构板件的振动引起的[18-19],因为驾驶室各部位的形状以及连接方式不同,所以各部位的振动形式也不大相同,其对驾驶员耳旁声压的贡献量也有所不同。通过声压叠加原理可知,场点某处的声压可以看作是由各板件产生的声压的叠加。因此可以找到对驾驶员耳旁声压贡献量较大的板块并对其进行优化从而达到降噪的目的。而驾驶员耳旁的声压峰值主要出现在132 Hz、154 Hz、230 Hz频率处,所以,在这三个频率处分别计算各板块的贡献量。为了研究驾驶室内某频率处各部位对驾驶员耳旁声压贡献量,将声学模型划分为6个独立壁板求解其对驾驶室场点的贡献量,壁板编号如图6所示。将各壁板对驾驶员耳旁噪声贡献量由声压级表示,声压越高则表示该壁板对驾驶员耳旁噪声贡献量越大。各板块在132 Hz、154 Hz、230 Hz频率处对驾驶员耳旁声压贡献量如图7所示。

图6 壁板编号Fig. 6 Siding numbering1.左壁板C 2.后壁板D 3.顶板E 4.右壁板F 5.前壁板A 6.底板B

(a) 132 Hz

(b) 154 Hz

(c) 230 Hz图7 声压贡献量Fig. 7 Sound pressure contribution

从图7中可以看出,132 Hz时,驾驶室前壁板、左壁板和顶板对驾驶员耳旁声压的贡献量较大;154 Hz时,驾驶室底板和前壁板对驾驶员耳旁声压的贡献量较大;230 Hz时,驾驶室前壁板、左壁板和顶板对驾驶员耳旁声压的贡献量较大。综合分析可知驾驶室前壁板、顶板和左壁板对驾驶员耳旁声压的贡献量较大。后续可将船式拖拉机驾驶室前壁板和左门以及顶棚作为主要优化对象。

3 驾驶室优化分析

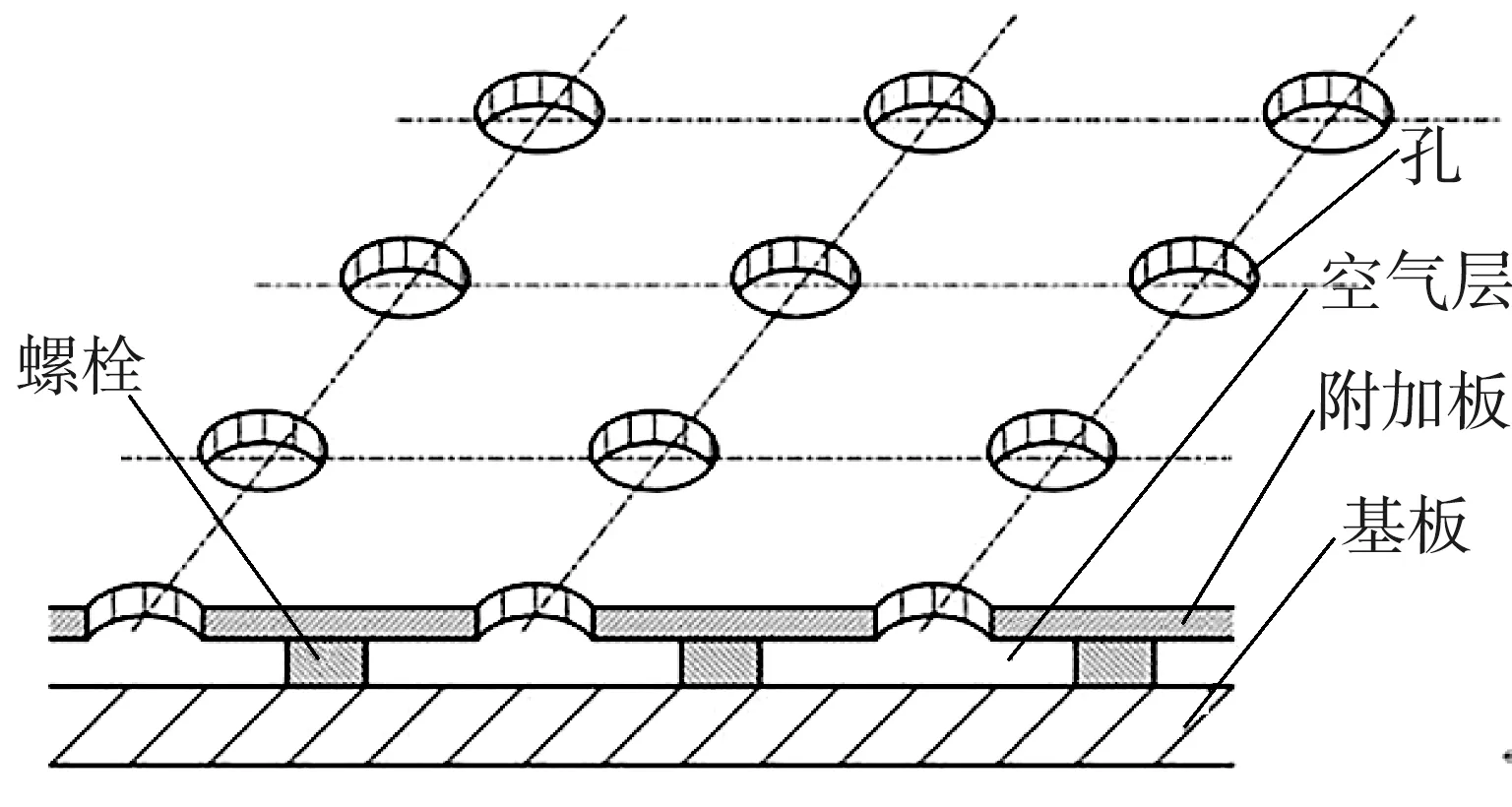

相较于传统的敷设阻尼的方法,本文采用了一种周期性穿孔空气压膜阻尼结构来对船式拖拉机驾驶室进行壁板优化,如图8所示。

图8 周期性穿孔空气压膜阻尼结构Fig. 8 Periodic perforated air pressure film damping structure

由于驾驶室内部的低频噪声主要是由板件的振动所引起的,而该结构可有效减弱板件的振动,从而实现对低频段噪声的控制。

3.1 周期性穿孔空气压膜阻尼减振降噪机理

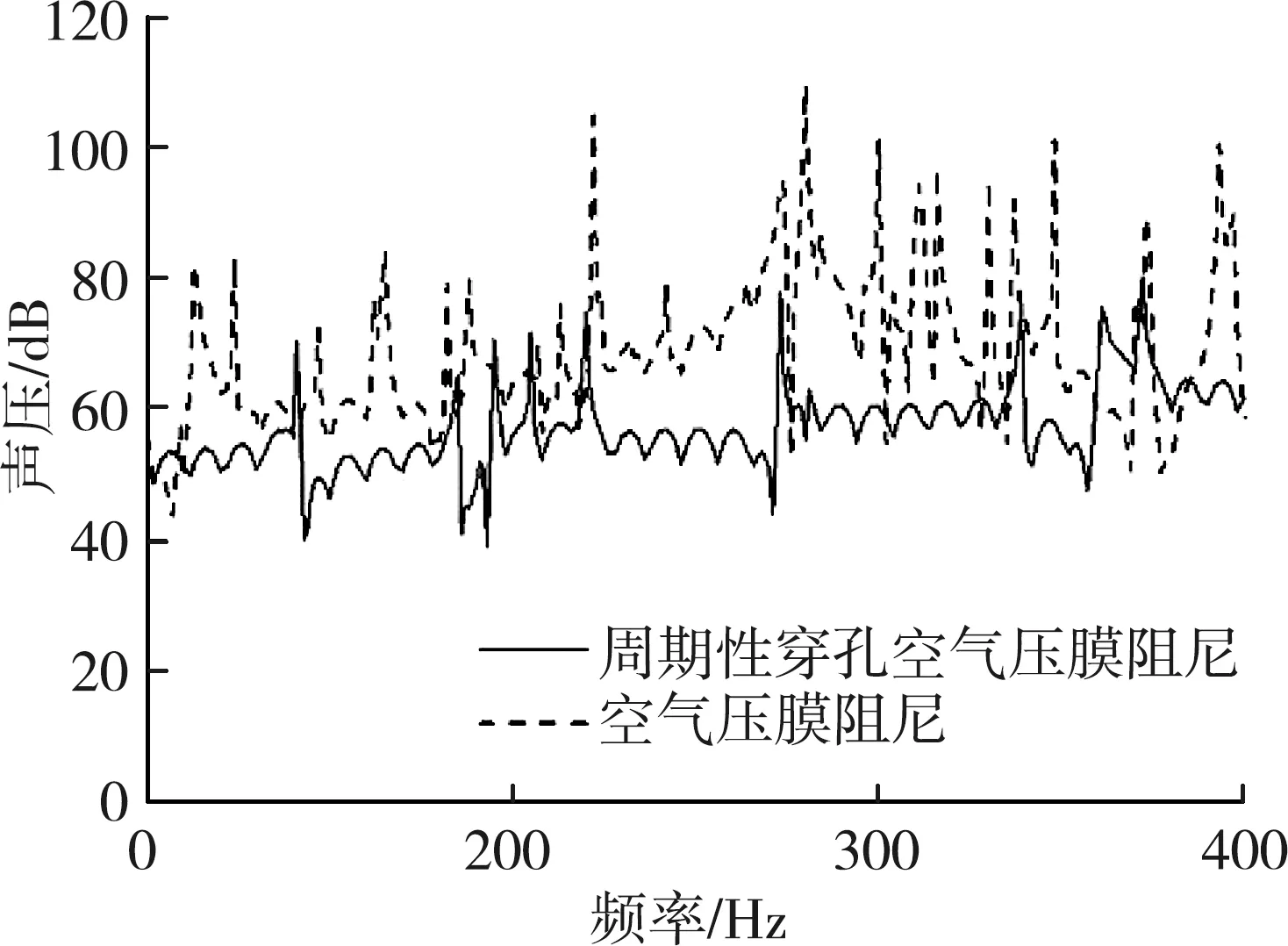

在此首先计算了空气压膜阻尼(即附加板不打孔)与周期性穿孔空气压膜阻尼结构的声压空间分布,提取附加穿孔板正上方测点的声压级,结果如图9所示。

图9 声压级对比Fig. 9 Comparison of sound pressure levels

从图9可以看出,周期性穿孔空气压膜阻尼结构穿孔板上方测点的低频声压值在整个频段上明显低于空气压膜阻尼的声压值。说明通过在空气压膜阻尼的附加板上穿孔,可以有效提高其低频降噪性能。

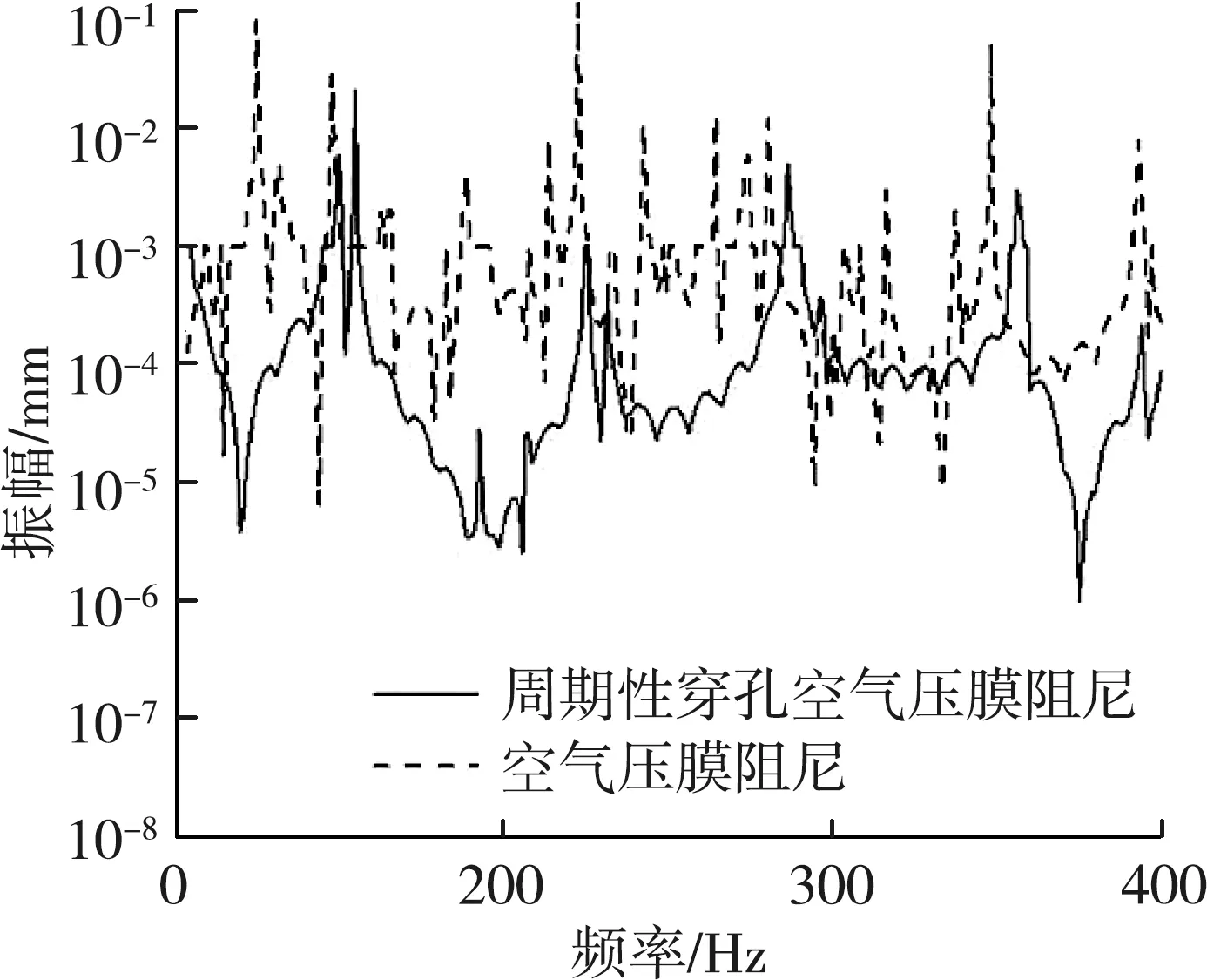

另外,对空气压膜阻尼与周期性穿孔空气压膜阻尼结构基板中心点的振动位移进行提取,结果如图10所示。

图10 振动响应对比Fig. 10 Vibration response comparison

从图10可以看出,周期性穿孔空气压膜阻尼结构的振动位移同样低于空气压膜阻尼的振动位移值。由于低频噪声主要是结构噪声[15],在空气压膜阻尼的附加板上打孔降低了该结构的振动响应,从而使周期性穿孔空气压膜阻尼的低频降噪性能得到提升。

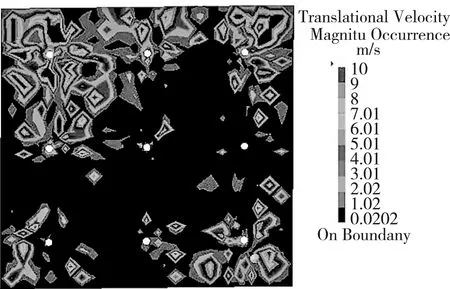

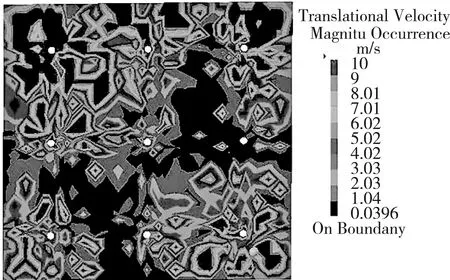

由空气压膜阻尼减振降噪机理可知,其基板与附加板之间空气流动引起的阻尼效应是减振耗能的关键,所以在此通过在空气压膜阻尼结构和周期性穿孔空气压膜阻尼结构模型的基板与附加板空气层之间插入场点网格,计算其空气流动变化。因此对这基板与附加板空气层之间场点网格上空气流动的速度分布云图进行了提取,结果如图11所示。

(a) 空气压膜阻尼气隙空气流速

(b) 周期穿孔空气压膜阻尼气隙空气流速图11 气隙空气流速变化Fig. 11 Changes in air velocity

从图11可以看出,周期性穿孔空气压膜阻尼结构中间空气层的空气流动与空气压膜阻尼相比有明显增加。说明在空气压膜阻尼的附加板上打孔可以增加两板之间的空气流动,使得更多的空气参与到减振过程中去,使得空气的粘滞阻尼增大,加剧能量损耗,从而使周期性穿孔空气压膜阻尼结构具有更好的低频降噪效果。

3.2 驾驶室优化分析

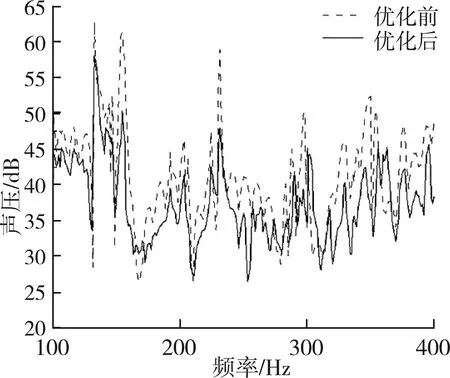

通过对船式拖拉机驾驶室板块贡献量分析可知,驾驶室的顶板、前壁板和左壁板对驾驶员耳旁声压的贡献量较大,所以在对驾驶室进行优化时主要针对这三个地方。在不改变驾驶室原结构的基础上在驾驶室的前壁板、顶板和右壁板上施加一层穿孔板,使其形成周期性穿孔空气压膜阻尼结构。最后对优化后的船式拖拉机驾驶室进行声振耦合计算,结果如图12所示。

图12 优化后驾驶员耳旁声压级Fig. 12 Sound pressure level around the driver’s ear after optimization

从图12可以得出,对驾驶室板块贡献量较大的板块优化后在132 Hz处降低了6 dB,154 Hz处降低了11 dB,230 Hz降低了10 dB,全频段平均降低了5 dB以上,主要频率点的峰值均得到了有效的抑制。证明了本文所使用的方法的有效性和可行性。

4 结论

1) 采用基于模态的声振耦合法对船式拖拉机驾驶室机型进行计算分析,通过与试验结果对比验证模型的有效,并且得到了在132 Hz、154 Hz、230 Hz频率处驾驶员耳旁声压峰值较高。

2) 对驾驶室各壁板进行板块贡献量分析,发现在驾驶员耳旁声压峰值处驾驶室前壁板、顶板和左壁板对驾驶员耳旁声压的贡献量较大。

3) 分析了周期性穿孔空气压膜阻尼的降噪机理,并对驾驶员耳旁声压的贡献量较大的板块结构优化,使其形成周期性穿孔空气压膜阻尼结构,优化后驾驶室噪声在132 Hz处降低了6 dB,154 Hz处降低了11 dB,230 Hz降低了10 dB,显著提高了船式拖拉机驾驶室内部的声学环境。