核用锆合金耐LOCA事故FeCrAl合金体系涂层的发展现状

2023-10-09陈靓瑜姚增健

陈靓瑜,李 楠,刘 昊,芦 笙,姚增健

(1.江苏科技大学 材料科学与工程学院,镇江 212100)

(2.国家模具质量监督检验中心,昆山 215300)

自工业革命开始以来,可靠、可持续及经济效益高的能源一直是世界繁荣增长的基石.如今世界上使用的能源大半来自于化石能源燃烧释放出来的能量[1].随着社会的发展和科技的进步,越来越多的国家希望能够寻找到更加清洁和可持续的能源.核能作为地球上储量最丰富的高能量密集型清洁能源,受到了世界各国的广泛关注.核反应堆作为核能发电的载体,在世界范围内有着大量的建设与投入,其中包括压水堆、沸水堆、气冷堆、重水堆、轻水石墨堆等[2].

在过去的几十年里,锆合金由于其优异的性能,如良好的耐蚀性能、合适的力学性能、较低的原子热中子吸收截面及对核燃料有良好的相容性,而成为了核反应堆燃料组件包壳中的主要制造材料[3].然而,在2011年,日本福岛发生了里氏9.0级大地震,致使福岛县两座核电反应堆的急冷却系统出现故障,反应堆内冷却水平面一度下降,导致堆芯裸露.堆芯燃料棒包壳材料为核用锆合金,事故发生时冷却不足使燃料棒温度急速升高.在该状况下,锆合金所处环境温度达到850 ℃以上,基本上失去了它应有的机械强度,在高温下锆合金燃料包壳管与水反应生成大量氢气,引发爆炸,导致放射性物质泄漏,给全世界带来了灾难性的影响[4].这类事故通常被称为冷却剂缺失事故(loss-of-coolant accident,LOCA).为了防止LOCA工况的发生,发展事故容错型核燃料包壳管(accident-tolerant fuel cladding, ATF cladding)成为了提高核电站可靠性的必要手段.其目的在于降低严重事故时包壳材料与高温蒸气的反应速率,保持包壳在高温条件下的力学性能和结构完整性,为缓解严重事故后果并恢复应急冷却系统赢得宝贵时间[5].

燃料包壳的耐蚀性是控制核反应堆性能和安全性的最重要的性能之一,腐蚀会降低锆(Zr)合金的使用寿命,影响核反应堆的安全性[6-8].为了进一步提高核电站的安全性,即在LOCA事故发生时锆合金包壳管能稳定到抢救人员为堆芯注入冷却剂,在包壳表面涂覆保护层是一种能在中短期内实现的方法[9].目前,锆合金保护涂层的研究主要为开发抗氧化腐蚀性能较好的材料[10],文中主要介绍了近年来把FeCrAl作为ATF包壳材料的原因,以及FeCrAl合金涂层体系的研究进展.

1 包壳管涂层材料的选择

ATF包壳管涂层对材料的性能有多样的要求,如涂层和锆合金具有较好的相容性,涂层本身具有良好的力学性能、抗辐照能力、较低的热中子吸收截面、较低的氢渗透率和在耐高温腐蚀能力等[11].

表1为部分应用于轻水堆的事故容限包壳的合金材料的成分[12].截止到目前为止,受到广泛关注的材料有SiC及其复合材料、钼合金、FeCrAl合金等,接下来将对以下几种具有应用前景的防护涂层研究现状分别进行介绍.

表1 事故容限包壳用合金

SiC作为一种耐热陶瓷材料,以其优良的力学性能、优良的抗氧化性、高的抗磨损性以及低的摩擦系数,受到了世界范围内的广泛应用.将SiC及其复合材料作为轻水堆包壳的这一构想,在很早之前便已被提出,但直到福岛核电站事故发生后,才又重新被启用[13].目前为止, SiC材料已经可以进行低成本的广泛制造[14],但是以SiC及其复合材料作为涂层制成的包壳管在密封接头处仍存在一定的问题.SiC涂层对包壳管与其他部件连接的影响与评价仍是其投入应用前需要解决的问题[15].

钼合金具有良好的高温力学性能和高的热导率,但是钼合金的中子吸收截面比锆合金大很多,且钼合金在高温下容易形成具有挥发性的MoO3[16],需要考虑在其上沉积其他涂层来阻止MoO3的生成与挥发[17],如此,以钼合金作为包壳管涂层的经济效益便大大降低了.

FeCrAl作为一种早已在其他领域得到广泛应用的耐高温材料[18],近年来逐渐成为ATF包壳管涂层领域的热门材料.图1为不同材料在1 000℃以上的水蒸汽中的抗氧化性能[19],由图1可知, FeCrAl作为包壳管保护涂层的候选材料,有着非常大的研究潜力.

图1 侯选材料蒸汽氧化速度常数的Arrhenius曲线图

当FeCrAl处在LOCA工况下时,可以生成Al2O3和Cr2O3这两种氧化物,这两种氧化物都会形成致密的氧化膜,来阻挡高温蒸汽的入侵.尽管FeCrAl合金的高温力学性和熔点能要低于锆合金[10],但由于其具有良好的焊接性和经济效应,以及优秀的耐高温氧化性能和较低的氢渗透率[20],已成为受到全世界学者广泛研究的ATF包壳管涂层材料.

2 单一FeCrAl涂层

FeCrAl作为一种被广泛研究的材料,其在锆合金包壳管上的涂层制备方法也有着多种选择,由于不同的方法所制得的涂层厚度、致密度、组织成分等都有着差异,了解和掌握各种方法所制备的涂层的性能,对于解决锆合金包壳管在LOCA工况下存在的问题有重要意义,接下来将对几种具有应用前景的涂层制备技术分别进行介绍.

2.1 磁控溅射

磁控溅射(magnetron sputtering)是物理气相沉积的一种,该方法是在溅射的基础上,运用靶板材料自身的电场与磁场的电磁相互作用,在靶板附近添加磁场,使得二次电子电离出更多的氩离子,增加溅射效率.可用于制备金属、半导体、绝缘体等多种材料,且具有设备简单、易于控制、镀膜面积大和附着力强等优点.通过磁控溅射技术制备出来的FeCrAl涂层具有薄而致密的特点,该技术制备出来的FeCrAl涂层厚度一般在20 μm以内, 减缓涂层对核反应堆的热中子吸收程度,满足核反应堆的经济效益.

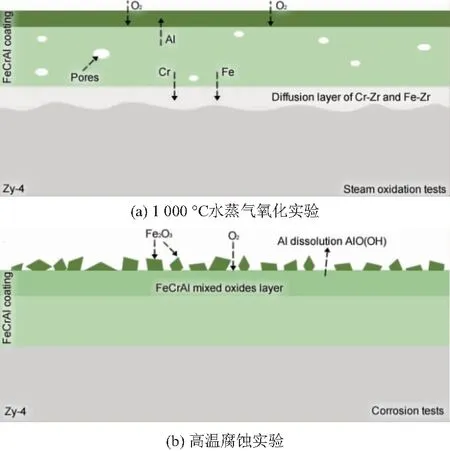

文献[21]采用磁控溅射法在Zy-4合金表面沉积了不同沉积温度和不同偏压的FeCrAl涂层,并对其抗高温氧化和耐腐蚀性能进行了研究.在通过对比后,400 ℃沉积温度、0或-150 V的偏压下所制备出来的FeCrAl涂层,具有良好的耐空气氧化性能.经过高温水蒸汽氧化实验后发现,0偏压的FeCrAl涂层在1 000 ℃的水蒸汽中产生了裂纹,而-150 V偏压的FeCrAl涂层表面则形成了致密的Al2O3氧化膜,对锆合金起到了良好的保护作用.如图2(a),尽管在高温水蒸汽氧化中Al元素起到了很大的作用,但Fe和Cr元素发生了向锆合金基体的扩散而形成扩散层,对涂层的性能起到了不良的影响,可以考虑在FeCrAl涂层和锆合金之间增加一次扩散层来阻止元素的迁移.如图2(b),在高温水腐蚀环境中,涂层形成了颗粒状的Fe2O3和易溶解的AlO(OH),但在靠近锆合金基体的地方则形成了Fe和Cr的混合氧化层,使得FeCrAl涂层在整体上仍起到对锆合金基体的保护作用[21].

图2 偏压为-150 V的FeCrAl涂层微观结构演变示意图

2.2 等离子喷涂

等离子喷涂技术热喷涂技术中的一种,该方法以刚性非转移等离子弧为热源,可以将多种粉末材料加热到熔融或半熔融状态,将其加速喷涂到经过预处理的工件表面,形成与基体以机械结合为主的表面层.应用该技术得到的涂层具有质量好、涂层种类多、结合强度高以及对基体影响小等优点.用等离子喷涂方法制备的FeCrAl涂层厚度偏大,其孔隙和缺陷比磁控溅射技术制备出来的涂层要多,但是这种方法能够极大地提高包壳管涂层制备的速度.

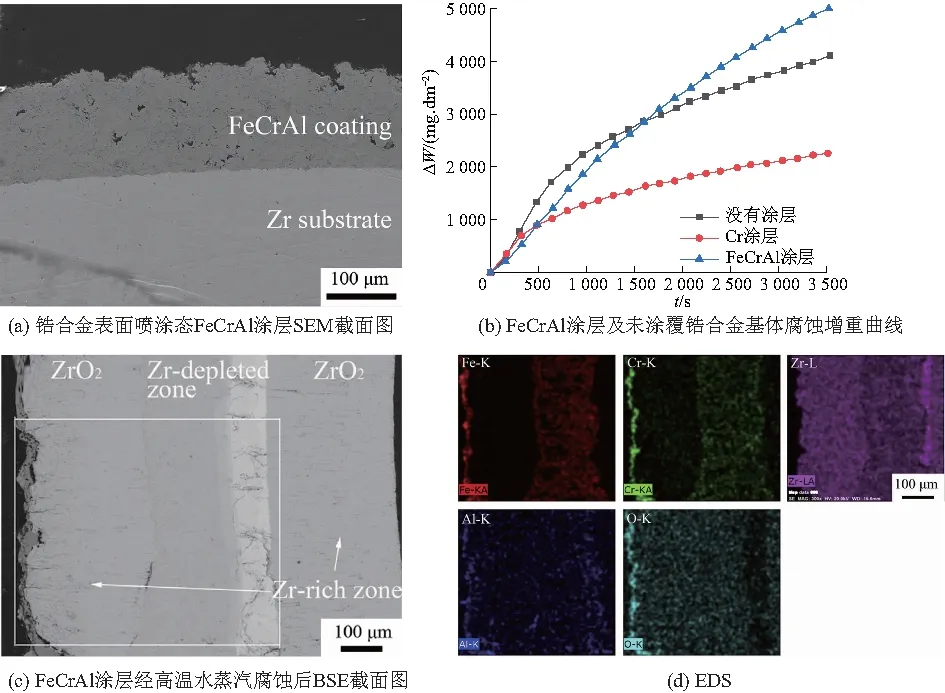

文献[22]采用大气等离子喷涂技术在Zr-4合金上沉积了FeCrAl合金涂层,并对其进行了高温氧化试验.图3(a)为FeCrAl涂层截面形貌图.

图3 FeCrAl涂层在1 473 K水蒸汽下暴露1 h

如图3(b),在1 437 K的温度下暴露1 h后,未涂覆的Zr合金和FeCrAl包覆锆合金包层的增重分别为4 150 mg/dm2和5 050 mg/dm2.FeCrAl涂层样品的主要的降解机制是FeCrAl涂层与Zr基体在高温下的相互扩散,降低了Al和铝Cr的相对含量,如图3(c)、(d).一旦样品暴露在高温蒸汽中,涂层表面就会形成不致密的铁氧化物,使得FeCrAl涂层失去应有的保护作用.因此,FeCrAl-Zr体系需要一个扩散层来对其进行改良.

2.3 冷喷涂

冷喷涂是一种新型的表面涂层制备技术,不同于传统的热喷涂方式,它不需要将喷涂的金属粒子融化,冷喷涂技术采用压缩气体,将金属粒子加速后经喷嘴喷出后直击到基体表面.在整个过程中粒子没有熔化,保持固体状态,粒子发生纯塑性变形聚合而形成涂层.冷喷涂技术制备的FeCrAl涂层也存在涂层偏厚的问题,然而该技术相比于磁控溅射技术有着更快的沉积速率.由于冷喷涂技术在喷涂过程中,粉末颗粒在飞行过程中没有熔化,由此带来的涂层氧化、孔隙和层状组织等缺陷,相比等离子喷涂技术来讲会更少,因此冷喷涂技术也是当下的研究热点.

文献[23]利用冷喷涂技术在Zy-4包壳管上沉积了两种不同铬和铝含量的FeCrAl合金涂层,研究了这两种涂层对提高轻水堆锆合金燃料包壳事故容限的效果.在高温氧化试验中,将工件放在400 ℃蒸汽高压釜中测试72 h后,两种涂层的抗氧化性都有显著提高,含铬量较高的涂层氧化层较薄.当在1 200 ℃的空气环境中测试时,两种涂层都提供了良好的抗氧化性,然而,在铁和锆之间形成的低熔点共晶(928 ℃)导致了涂层中的铁和基体中的锆之间显著熔化,这种熔化现象与涂层和基体之间的互扩散相关.

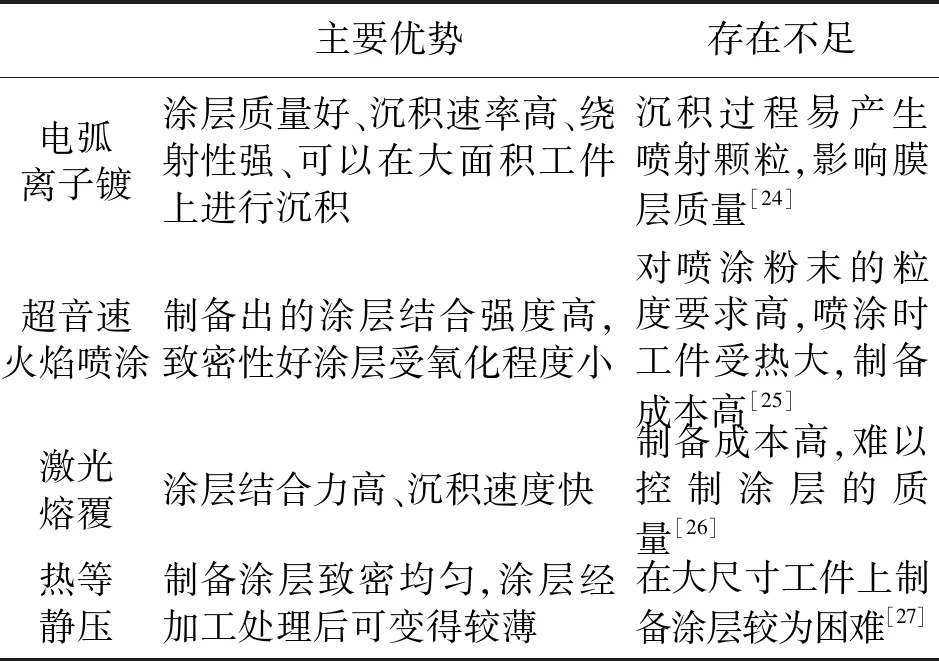

除了上述几种制备方法外,还有一些在锆合金上制备FeCrAl涂层的方法尚未得到广泛研究,如表2.单层FeCrAl涂层的制备方法有很多种,其制得的涂层在相对较低的温度下,能够使得锆合金包壳管在LOCA工况下正常运作一段时间.但这种单一涂层仍然存在着一定的不足之处,如可能在1 200 ℃水蒸汽条件下无法对基体起到保护作用,出现基体与FeCrAl中的金属元素互扩散的后果.因此,仍然需要使用其他的技术来对单层FeCrAl涂层进行改进,以使其能够达到事故工况下的对基体进行保护的性能指标.

表2 FeCrAl涂层的其他制备方法

3 FeCrAl复合涂层

FeCrAl单层涂层并不能同时很好地适应常规工况和LOCA事故工况,国内外学者们提出了将FeCrAl涂层与其他涂层复合来保护包壳管的设计方法.

文献[28]利用冷喷涂技术,在ZIRLOTM包壳管上沉积了以Mo为中间层的FeCrAl涂层,并对冷喷涂工艺参数进行了优化.研究发现,在沉积FeCrAl之前对钼涂层进行表面抛光会导致FeCrAl的附着力较差,钼涂层粗糙的表面有利于FeCrAl附着力的增加,并得出了以500 ℃、100 mm/s喷涂参数所制备的样品具有最优的耐高温氧化性能.在1 200 ℃的空气氧化条件下,FeCrAl/Mo/Zr样品大幅提高了锆合金的抗氧化性,且钼层是涂层中Fe扩散到锆合金中的非常有效的扩散阻挡层.

4 其他FeCrAl系合金涂层

除了在FeCrAl和锆合金包壳管中间添加过渡层外,还有其他的方法可以改变单层FeCrAl涂层在包壳管上所面临的不足,那就是向FeCrAl中加入其他的元素来改变FeCrAl本身的成分.从20世纪80年代开始,研究者发现活性元素可以提高氧化层的粘结性,改变氧化层的生长机制,抑制氧化铝/合金界面附近因扩散导致的空洞以及缺陷的形成[29].高温合金中的活性元素在氧化过程中会从基体中沿氧化铝晶界向外扩散,在合金氧化层的表面形成富含活性元素的氧化物.同时,活性元素在扩散过程中会在氧化铝层晶界上存在一定的聚集与偏析,从而影响氧和铝离子的扩散.

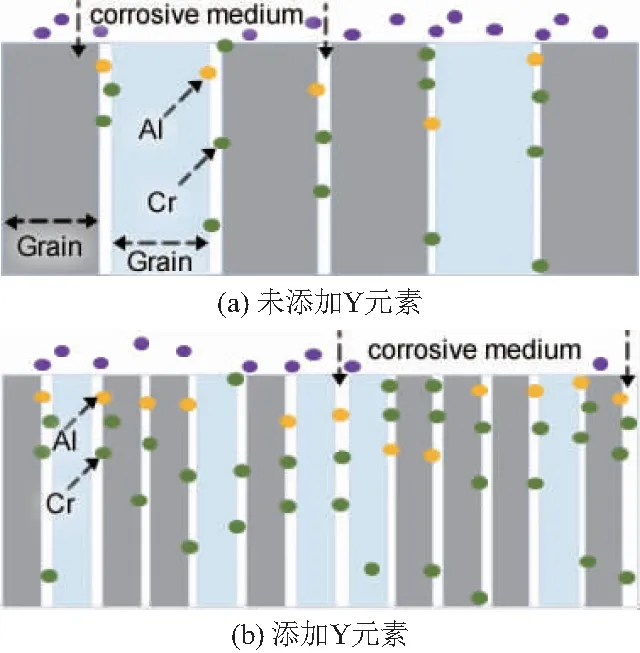

文献[30]采用磁控溅射法在不同的材料上制备了FeCrAlY涂层,研究发现,FeCrAlY涂层钼管经过高温高压腐蚀后,其增重率随腐蚀时间的增加而上升,但涂层增重率均低于钼管.稀土元素Y的加入一方面在热力学上促使了Al元素的选择性氧化,另一方面在动力学上通过改变氧化膜生长传质机制[31],提高合金的抗氧化性.FeCrAlY涂层钼管在高温腐蚀时经历了两个阶段.第一阶段是涂层与腐蚀介质直接接触,在这一阶段氧气与涂层表面发生化学吸附,很快的在涂层表面生成了一层很薄很致密的Cr2O3、Al2O3氧化层[32].二阶段是腐蚀介质与氧化层接触,带负电的氧离子通过氧化层向内扩散,涂层内的反应元素通过氧化层向外扩散,从而发生反应使氧化层进一步增厚.如图4,由于稀土Y元素的加入使得涂层的晶粒细化,细化晶粒的过程会使亚晶界密度增加从而增加了短程扩散通道使得Al、Cr元素在涂层中的扩散速率提高,因此易于形成Cr2O3、Al2O3氧化层[31].在第二阶段时,Y元素的加入使得氧化层的传质机制发生改变,使得Al2O3的生长速率降低[33].在反应过程中稀土Y原子发生动态偏聚会缓慢的在氧化层中向外扩散,Y原子的扩散相比于Al原子的扩散速度要慢很多并且半径大,因此会对Al原子的扩散作用起到明显的阻碍作用,因此延缓了在氧化第二阶段氧化膜的增厚速度.

图4 腐蚀第一阶段Y元素促进氧化膜生长原理示意图

文献[29]研究了在1 200 ℃下微量元素Ti对FeCrAl高温合金表面氧化铝层生长行为以及活性元素Y扩散的影响.研究发现,Ti的存在降低活性元素Y-Al共价键键能,减小Y向外扩散所需的驱动力,同时促进Y的氧化物在氧化铝层表面均匀分布.Ti的存在可以降低氧化铝层的起伏程度,减小涂层内应力,使涂层的耐磨性能得到改善,从而延长合金的服役寿命[34].

从上述研究成果来看,向FeCrAl中加入其他的元素可以改善涂层的抗高温氧化性能,然而对于添加元素的种类、元素成分配比和涂层制备的手段,仍需深入研究才能在核反应堆中实现应用.

5 发展趋势与挑战

目前锆合金上FeCrAl合金体系涂层的研究有两种方向,第一种是向FeCrAl合金中添加其他元素,如Y元素和Ti元素等,来改变合金耐腐蚀机制,但是这种方法可能无法改善FeCrAl和锆合金在高于928 ℃会形成低熔点共晶,从而降低涂层保护作用的问题.第二种方法是在FeCrAl涂层和锆合金基体之间加入Mo层、Cr层或其他中间层,这种方法能够解决前面所提到的问题,且两种涂层的可以使用不同的制备方法来沉积,有望满足核燃料包壳管耐LOCA事故的需求.