干煤粉气化煤粉制备系统运行问题及对策

2023-10-09杨建荣成富宁

李 蓉,杨建荣,成富宁

(宁夏煤业有限责任公司煤制油分公司,宁夏 银川 750041)

国家能源集团宁夏煤业有限责任公司(以下简称“宁煤公司”)400万吨/年煤间接液化项目是目前世界石油化工及煤制油化工行业一次性投资建设规模最大的化工项目。该项目使用28台自主研发的干煤粉宁煤炉,由42条煤粉制备生产线(含42台称重给煤机、42台磨煤机)提供合格煤粉[1]。自2016年10月气化装置试车以来,煤粉制备系统由于磨煤机内件磨损严重、煤粉发送系统负荷低、管线磨损、称重给煤机皮带跑偏清扫链故障、热风炉出口管线超温、循环风放空气氮氧化物排放超标等,导致煤粉制备系统运行周期短,开停车频繁,无法给对应气化装置持续稳定供应煤粉,影响气化装置平稳运行,且煤粉制备系统能耗高,排放气环保不达标。

1 煤粉制备系统工艺原理及流程简述

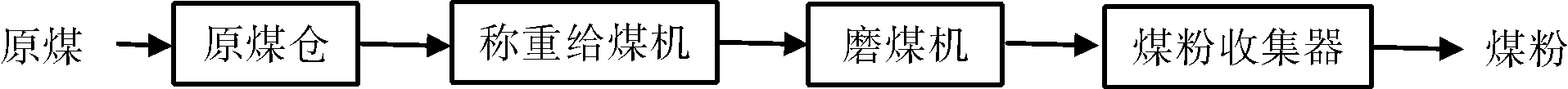

煤粉制备装置中原煤经过研磨、干燥、分选后制成粒径小于500 μm的煤粉,合格的煤粉利用气流输送系统输送至气化装置煤粉仓,供气化反应用煤[1]。主要工序由三部分构成:首先来自公用设施公司煤储运配好的原煤经过备煤装置带式输送机送至原煤仓,原煤仓的原煤通过磨机研磨、干燥、分离等工序,制得合格的煤粉。磨煤干燥采用的是中速辊盘式磨煤机(ZGM133G),是集研磨、干燥、分选为一体工艺,首先称重给煤机定量送来的碎煤由落煤管道进入中速磨后,在磨盘旋转引起的离心力作用下,进入中速磨的碾磨部件之间,原煤受挤压和碾磨而被粉碎成煤粉,来自热风炉的热惰性气体以一定速度通过风环向上进入干燥空间,对煤粉进行干燥和分级,接着含有煤粉的热气体进入煤粉收集器,经煤粉收集器中的滤袋过滤后的煤粉进入下游煤仓,与煤粉分离的热气体通过管道送到循环风机,经循环风机加压,大部分返回热风炉,部分排入大气,排入大气中的热气体量根据煤的湿含量平衡调节控制,流程图如图1所示。

图1 煤粉制备系统工艺流程简图Fig.1 Process flow diagram of coal powder preparation system

2 煤粉制备系统出现的问题、原因及对策

2.1 磨煤机非计划停车频次高

2.1.1 称重给煤机设计有缺陷

问题描述:由于设计缺陷,称重给煤机减速箱垂直安装导致部分传动齿轮无法润滑,长期运行导致减速箱内齿轮磨损严重,减速箱损坏;称重给煤机清扫链因链条孔方向设计,长期运行清扫链容易变松,出现脱轨现象,导致称重给煤机内部积煤,装置被迫停车。

优化措施:将称重给煤机齿轮箱由垂直安装调整为水平安装,方便所有传动齿轮的润滑,解决了减速箱因润滑不到位导致损坏的问题,同时将清扫链链条孔改为梯形设计,使清扫链运行周期与装置生产线运行周期持平,很好的规避了因清扫链故障导致装置被迫停车的问题。

2.1.2 称重给煤机下料口卡异物

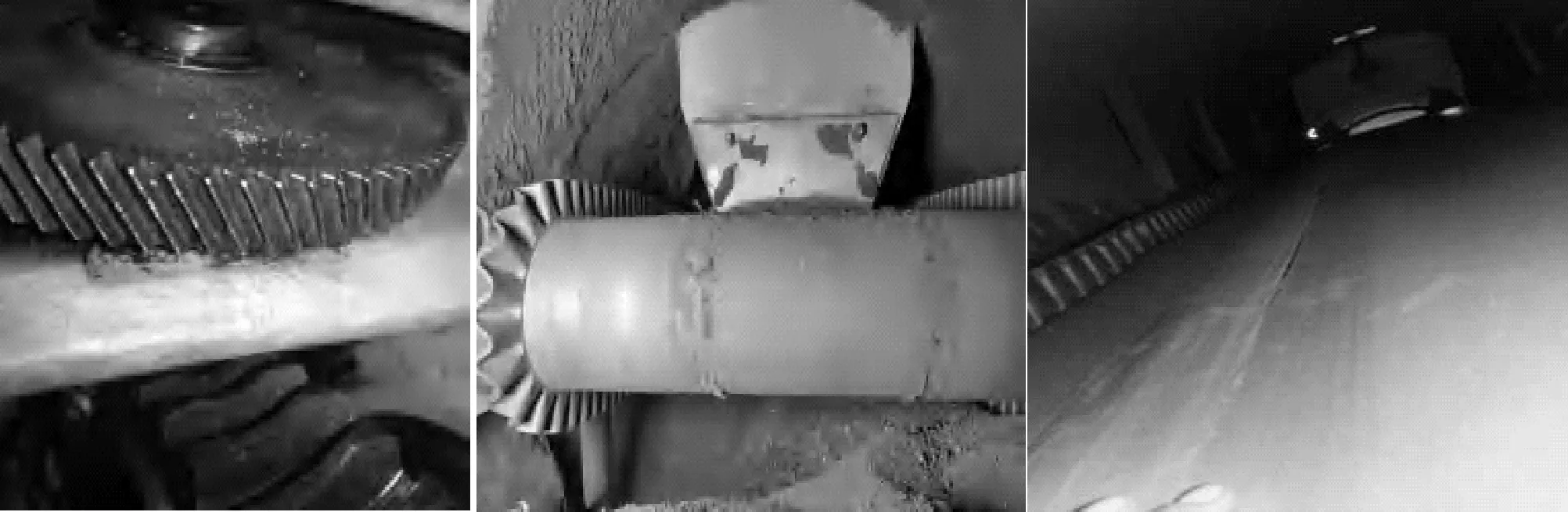

问题描述:煤粉制备系统称重给煤机共计42台,均为带式给料机(如图2所示),由皮带秤、清扫装置、进料溜管、挡板、插板阀及其配套的电动执行机构组成,由于称重给煤机下料口挡板为硬性钢板,导致原煤中矸石等异物通过性差,易堵塞,据统计,2022年宁煤煤制油备煤装置磨煤机因称重给煤机卡矸石导致非计划停车比例高达50%,给煤机跳车后必须由人工在氮气环境下进行清理,同时矸石及异物会造成给煤机电机过载、减速机齿轮加剧磨损和环形胶带刺穿或撕裂。

图2 称重给煤机现场图Fig.2 Weighing coal feeder site diagram

优化措施:针对称重给煤机下料口卡矸石现象,分析下料口结构,通过以下措施逐步优化:

(1)将称重给煤机下料口整形钢制闸门拆除;

(2)将称重给煤机下料口挡板割除一部分(约100 mm),并对割口进行打磨平整处理;

(3)根据下料口原挡板设计样式,使用软性材质(如聚氨酯板)制作挡板,底部弧度与原挡板保持一致并纵向切3道70 mm切口,使用宽夹条将挡板固定在下料口挡板上整流,实现挡板具备良好的延展性,增大原煤粒径的筛选量,矸石等异物通过时软性挡板可以受力延展,防止异物卡死。

2.1.3 称重给煤机皮带频繁跑偏

问题描述:称重给煤机的皮带材质通常为橡胶,长周期运行过程中容易出现老化、磨损等问题,导致皮带损坏程度较大,需要经常更换皮带。运行中通常由于煤流偏析或皮带张紧装置的松弛导致皮带两侧受力不均匀而频繁出现皮带跑偏现象,此时如若现场巡检不及时则会导致皮带跑偏严重而触发纠偏开关使得生产线跳车。同时,频繁的跑偏也会大大增加现场巡检及皮带调整的工作量。而由于皮带的跑偏使得原煤容易从皮带两侧洒落,导致称重给煤机的皮带出现卷煤、散煤的问题,在原煤洒落堆积较多时会使清扫链因负荷过大使得清扫链寿命降低,造成清扫链发生脱轨、断链的问题。

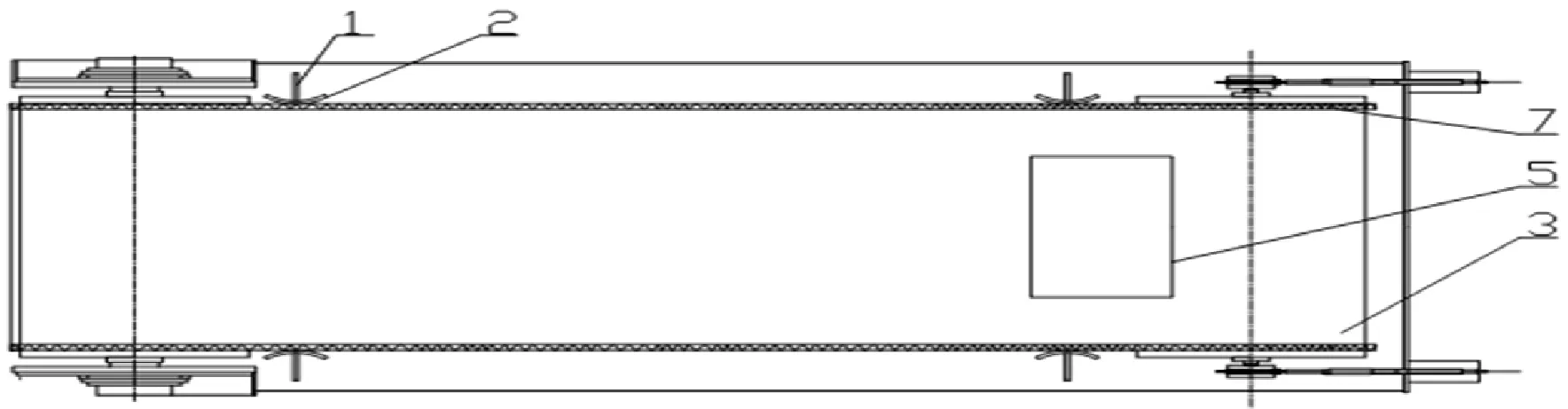

优化措施:称重给煤机皮带设置防跑偏装置[2]。在称重给煤机皮带两侧增加防跑偏挡板(图3),增加具有弧形面的止挡单元,直接安装在托辊架或皮带架上,在皮带跑偏的过程中皮带能够与止挡单元相接触,因皮带与弧形面之间的受力为切向受力,弧形面能够对已跑偏的皮带有自动调偏作用,可以在一定程度上将皮带调至初始正位,解决了皮带运行过程中因受力不均而跑偏的问题,同时止挡单元的弧形面可在最大程度上减少因皮带与止挡单元之间的摩擦所造成的皮带损伤。

图3 防跑偏挡板示意图Fig.3 Schematic diagram of anti deviation baffle

2.1.4 磨煤机内件使用周期短

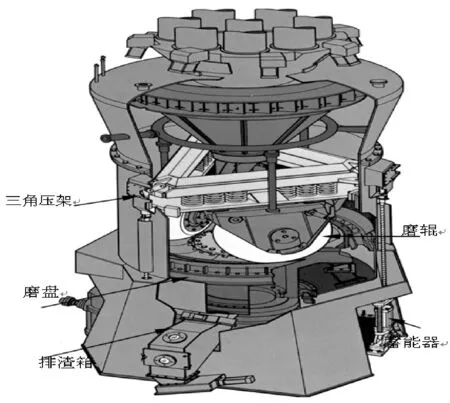

问题描述:中速辊盘式磨煤机内部空间布置三个相对的磨辊均匀地分布在磨盘滚道上,其辊套绕着固定辊轴在磨盘上滚动(见图4、图5),使原煤通过碾磨间隙,受到碾压作用而破碎[3],碾磨过程受煤质、煤层厚度、给煤量、加载力、一次风量等共同影响。原煤中大量块状杂质,会加大磨辊研磨强度,同时这些硬物会导致三个磨辊出力不均匀;给煤量的不稳定,会使磨煤机煤层厚度发生变化,导致磨辊与磨盘受力不均,同时工艺上操作不规范,也会间接造成磨煤机内件冲刷磨损。运行中发现一次风偏吹导致内部筒壁不均匀、磨辊热偶防护罩、磨辊辊架、磨辊密封气环管等部位易磨损,使用寿命短,频繁停机检修,严重制约磨煤机长周期运行。

图4 磨煤机主要结构Fig.4 Main structure of coal mill

图5 磨煤机研磨过程Fig.5 Grinding process of coal mill

优化措施:根据磨煤机内部磨损情况分析,通过现场测量和对磨煤机内部一次风流场的模拟实验,通过以下方式进行优化:

(1)实施技术改造。通过多次调整,在磨煤机入口管线增加一定数量的折流板,并对折流板的角度逐步调整,通过实际运行数据折流板角度一般控制在25°左右为宜,同时尝试在磨煤机排渣箱上部的一次风室上沿处增加水平折流板,并在水平折流板处均匀凿开4~6个圆孔,实现一次风量的均匀分散,减少一次风对磨煤机筒体的冲涮磨损。

(2)提升内件材质升级。针对磨辊热偶防护罩、磨辊辊架、磨辊密封气环管等部位易磨损问题,通过提升内件材质,在易磨损部位增加耐磨护板(如锰钢板、高铬耐磨护板)或高硬度、高韧性材质的陶瓷,同时进一步严格内件更换质量验收及检修作业过程的质量验收,提高材质升级后内件的使用寿命。

(3)优化工艺参数控制。在不影响煤粉粒度和水分的情况下通过降低循环风量和磨机加载力也能很大程度上降低磨煤机内件磨损,循环风量由设计的165000 Nm3/h调整至130000 Nm3/h,磨机加载力由9 MPa调整至6.5 MPa;加强称重给煤机运行监控,发现称重给煤机打滑及时处理,检修过程中注意调整称重给煤机落煤管挡板高度,保证煤层厚度在15~20 cm[3],运行时尽量使用称重给煤机主电机变频调整称重给煤机负荷。

2.2 煤粉发送系统负荷达不到设计要求

问题描述:原设计发送系统正常负荷135 t/h,最大160 t/h,但实际运行过程中发送系统负荷仅能达到80 t/h,无法满足气化炉煤粉消耗需求,影响气化炉满负荷运行。后经与厂商技术人员现场调节,通过拆除载气自力式调节阀,扩大载气进发送系统孔板以增加载气量,达到设计发送能力,但经过一段时间运行由于载气量增加导致发送系统罐体、管线、阀门磨损严重,存在煤粉泄漏风险,且造成载气(低压氮气)消耗量大。

优化措施:

(1)在发送罐冲压流化气管线与罐体连接处增加烧结金属滤片替代原有设计止逆阀防止煤粉反窜磨损载气管线;

(2)调整发送罐各路载气孔板大小。煤粉发送系统共有上、中、下、出口管线四路载气,各路载气上各有一个孔板,孔板大小为φ5 mm,为使煤粉在充分流化状态下进行发送,适当加大孔板大小至φ8 mm,实现降低载气消耗量和发送压力,从而降低了发送系统的磨损且发送能力满足气化炉满负荷运行;

(3)优化发送罐阀门动作顺序。发送罐在发粉时先开出口阀再开冲压阀,使发送罐出口圆顶阀在常压状态下动作,在圆顶阀气囊冲压氮气管线增加减压阀将气囊压力由0.8 MPa降至0.6 MPa,最终使出口圆顶阀寿命延长至24个月以上,发送系统载气使用量由最初的8000 Nm3/h降至6000 Nm3/h。

2.3 热风炉氮氧化物不符合排放要求

问题描述:因热风炉技术协议签订时未对热风炉氮氧化物排放指标作出要求,仅参照GB16297-1996《大气污染物综合排放标准》要求NOx小于420 mg/Nm3,后期环评变更后要求氮氧化物排放浓度小于37.129 mg/Nm3,而热风炉正常工况下运行NOx排放量在40~50 mg/Nm3,属于超标排放,不能满足《大气污染物综合排放标准》的排放要求。

优化措施:采用烟气再循环技术。在系统循环气(循环回的热惰性气体)进入热风炉外部夹套前,引出一支路进入烟气再循环风机,出口汇入助燃风机出口,一起进入热风炉燃烧器,循环的气量通过调节阀进行调节,以此降低燃烧器火焰中心区域温度,抑制氮氧化物的生成,实现降低热风炉排放气中氮氧化物含量,达到环保要求指标。

2.4 纤维分离器设计缺陷多

问题描述:纤维分离器是煤粉制备系统关键设备之一,其运行状态及分离效果决定了送入气化装置的煤粉是否干净[4]。因设计缺陷,纤维分离器筛网存在漏洞,过滤效果差,使煤粉中杂物带入气化炉煤粉输送管线,导致气化炉频繁跳车;同时纤维分离器筛网过滤面积小不能满足负荷要求,停车交出清理频次高。

优化措施:将纤维分离器筛网由原设计立面净化转盘非全覆盖结构分阶段实施改造[5],改为斗状净化转盘全覆盖结构,在补齐纤维分离器筛网漏洞的同时,增加筛网与设备本体间隙隔档,调整旋转组件方钢外侧溢流堰高度,有效提高了杂物过滤效果。

3 结 论

通过以上措施的实施,煤粉制备系统运行稳定性有效改善。称重给煤机运行周期延长,由原来平均6个月延长至12个月,备煤生产线启停频率也显著下降,年产生的经济效益预计174万元;磨煤机使用寿命明显延长,平均连续使用周期由原来的4000 h延长至7000 h,最长使用时间已超过9000 h,极大地减少了磨煤机因筒体磨穿所产生的工艺交出、设备检修作业量,预计年节约备件费、检修人工费1400万元,同时也降低了作业过程中的安全风险;煤粉发送系统的稳定运行,载气(低压氮气)用量由前期的8000 Nm3/h降至6000 Nm3/h,年节省费用2800万元;纤维分离器成功改造,筛网清理周期由168 h延长至500 h,降低了煤粉制备系统开停车频次。煤粉制备系统热风炉排放气实现了达标排放;低压燃料气缓冲罐排凝管线改造避免了就地排放低压燃料气凝液导致火灾爆炸事故发生的重大风险,为企业安全、绿色、可持续发展打下了坚实的基础。