刃口优化减少勾修切屑的研究

2023-10-09王建华张旭光廖小刚孟宇轩缴平吉利汽车集团有限公司

文/王建华,张旭光,廖小刚,孟宇轩,缴平·吉利汽车集团有限公司

伴随汽车制造技术水平的提升,车间对冲压零件外观提出了苛刻要求,生产过程中产生的切屑问题一直影响着面品质量,尤其勾修边切屑,已成为老大难问题,也成为车间抱怨的重灾区。

避免使用勾修边工艺需要产品配合更改才能实现,现实情况下产品经常无法满足工艺要求。本文通过对比分析切屑的产生原因,从刃口加工数据上优化勾修边工艺,减少切屑的产生来满足车间的生产要求。

勾修边、正修边和侧修边的切屑对比

正修边

图1为正修边示意图,在三种修边中切屑最少,车间可以接受。

图1 正修边示意图

侧修边

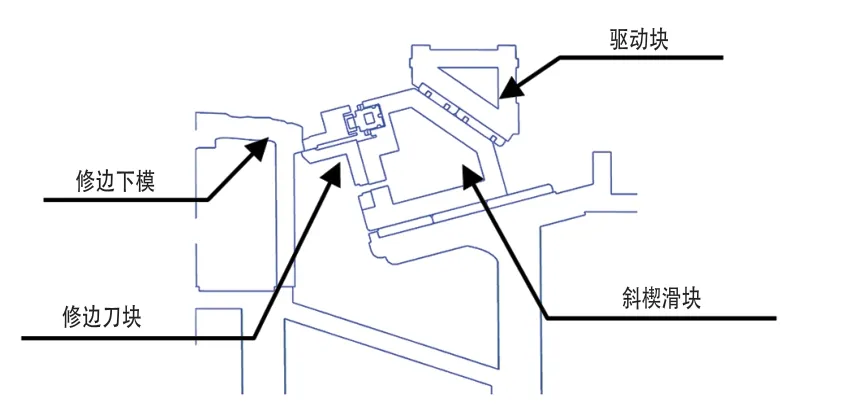

图2 为侧修边结构示意图,切屑问题有所增加,但车间能够接受。此切屑问题是斜楔运动机构有一定间隙造成的,尤其长期使用的磨损导致导滑面间隙变化,进而引发其他间隙变化。定期维护驱动机构,调整冲裁间隙,可以达到控制切屑的目的。

图2 侧修边结构示意图

勾修边

图3 为勾修边结构示意图,多数情况切屑问题较为严重,并且车间不能接受。从实际生产经验反馈,调整冲裁间隙并不能有效消除勾修边切屑。

图3 勾修边结构示意图

勾修边产生切屑的原因分析

勾修是侧修边的一种特殊情况,具有侧修边所有的缺陷,除此之外还有独特的结构特点。

从图1 中可以看出,正修边的侧向力在上模座可以被抵消掉,工作过程中间隙变化基本可以忽略不计,生产状态切屑是稳定的,间隙调好后可以很好地控制切屑。

从图2 中可以看出,侧向力由驱动块抵消,大部分振动可以消除,缺点是侧修边属于运动过程抵消,由于运动间隙的缘故,稳定性低于正修边。

从图3 中可以看出,勾修边的驱动与刃口在同一侧,工作过程中产生的振动使得驱动块不能有效消除侧向力,容易引起修边间隙的波动并产生更多的切屑。

影响振动产生的原因有速度、侧向力、冲裁力等。速度涉及SPM,减少SPM 会降低生产效率、增加生产成本,显然不是经济方案;不能有效抵抗冲裁产生的侧向力是勾修结构缺点,所以从降低冲裁力方面着手是最有效可行的方案。

缓切刃口优化降低冲裁力

降低冲裁力可以有效降低勾修过程中的振动,从而有效减少切屑,减小冲裁力方法如下。

加大冲裁间隙

虽然加大冲裁间隙可以减小冲裁力,但是加大冲裁间隙本身就容易产生毛刺及切屑,所以此方案不可行。

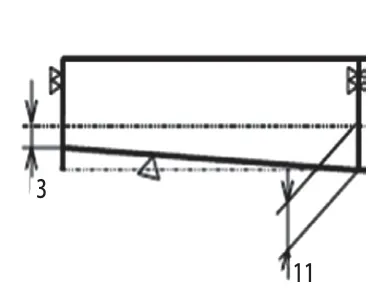

缓切刃口优化减小勾修冲裁力

缓切刃口优化可以降低冲裁力,有效减小振动,保持间隙稳定。常规上模刀块缓切刃口切入深度一般在4~6mm,如图4所示,冲裁力约为原来的1/2左右;将缓切刃口调整为3 ~11mm,薄板冲裁力可以降低为原来的1/5 左右,采用调整优化后的缓切刃口方案见图5。

图4 一般缓切刃口示意图

图5 缓切优化示意图

举例:料厚为0.7mm,修边长度250mm,DC54D+Z,抗拉强度按照30kg/mm2,剪切系数0.7,冲裁力计算如下。

⑴无缓切刃口时冲裁力:

P=0.7×250×30×0.7=3675kg

⑵一般缓切冲裁力系数0.5:

P=0.7×250×30×0.7×0.5=1837kg

⑶优化加高缓切刃口,冲裁力系数0.2:

P=0.7×250×30×0.7×0.2=735kg

从计算结果可以看出,通过加高缓切刃口,将冲裁力降到非常低的水平,有效消除工作时产生的振动。结合工艺尽量减小勾修边线长度,能取得更好的效果。

分析结果也很好地解释了:为什么生产现场并不是所有的勾修边产生切屑都很严重,有些勾修边线较短,修边冲裁力很小,并不会产生较多切屑。

勾修边工艺应用

勾修边工艺中,减少切屑的有效方案是减小修边冲裁力,同时,模具结构强度须需按照高标准设计,适当增大回程缓冲氮气弹簧力量。在应用勾修边工艺时,需要考虑以下因素:

⑴料厚较厚时,修边力很大,不适用勾修工艺,建议料厚t ≤1.0mm;

⑵修边长度过长,同样大幅度增加修边力,建议修边线长度控制在250mm 以内;

⑶较高级别高强度钢板,修边力非常大,不建议使用勾修边。

结束语

在多个项目应用优化缓切刃口方案后,勾修边切屑得到了很好的控制,取得了较好的效果,在满足适用范围条件下,勾修边工艺可以得到广泛应用。