大跨径悬索桥非对称多用途塔顶门架设计与安装

2023-10-09骆龙炳

骆龙炳,许 可

(南京市公共工程建设中心,江苏 南京 210000)

0 引言

塔顶门架是悬索桥上部结构施工的关键大临结构,广泛应用于南京四桥、虎门二桥等大跨径悬索桥上部结构施工。国内悬索桥塔顶门架的主要功能是主索鞍吊装,聂东等[1]对山区超高索塔主索鞍安装进行了研究;童俊豪等[2]对虎门二桥主索鞍安装进行了研究。石虎强等[3]对悬索桥塔顶门架标准化设计进行了研究。非对称多用途塔顶门架在大跨径悬索桥施工中应用的案例不多,主塔N字钢结构的安装在国内同类型项目中应用尚属首次。随着交通建设高质量发展,大跨径悬索桥的外观设计也将不断创新,非对称多用途塔顶门架将会在更多项目中得到应用。

1 工程概况

南京仙新路长江大桥主桥采用主跨1 760 m钢箱梁悬索桥,主缆的跨度布置为(580+1 760+580)m。主塔采用H型混凝土塔,高度为270.585 m。主塔上横梁采用N字造型钢外包混凝土组合结构,N字钢结构总高60 m,钢结构N字造型将整个主塔混凝土上横梁包裹在内。为了便于制造及安装,整个N字外包钢结构划分为8个节段,单节段结构自重不超过100 t,节段之间采用对接焊接连接。塔柱截面设计为五边形截面,塔顶面积狭小,塔顶门架4根立柱无法全部支承在塔柱顶面,门架为非对称结构。主索鞍纵向分两块制造,单件吊装重量约85 t,吊至塔顶后用高强螺栓拼接。格栅长度13.29 m,高度3.43 m,横向宽度4.2 m,质量约51 t。

2 北主塔塔顶门架设计

本项目北主塔塔顶门架的主要功能为N字钢结构安装和主索鞍安装,同时为主缆架设、缆载吊机安装等施工提供吊装系统及支撑系统。上部结构施工和北主塔塔顶N字钢结构安装分别由两个不同的施工单位实施,为保障工程进度,先进行主索鞍安装、猫道架设和主缆架设,再进行塔顶N字钢结构安装。两家施工单位都需要通过塔顶门架完成相应的施工内容,但施工工况不尽相同,特别是N字钢结构安装风险很大,因此,塔顶门架需要进行系统性设计。

2.1 北主塔塔顶门架结构设计

北主塔上下游塔肢各设有1套塔顶门架,门架采用桁架结构,各构件之间采用栓、焊结合的方式连接。北塔塔顶门架考虑在中跨侧进行主索鞍起重吊装及缆载吊机起重吊装,门架设计成双鹰嘴结构,中跨侧悬挑17 m,边跨侧悬挑13.8 m,门架总长38.77 m,高9.7 m,门架竖杆顺桥向间距8.0 m,横桥向间距6.1 m(见图1)。考虑到本项目塔顶门架为非对称结构且存在N字钢结构吊装这一特殊工况,故设计塔顶门架时对塔顶门架立柱构件进行加强,立柱采用HW400型钢贴板2 cm,且采用Q355B材质;门架斜杆及上平杆采用HW400型钢贴板1.2 cm加强,平联及斜撑采用双拼[32a,柱脚支撑牛腿采用2HW400×400型钢。除门架立柱外,其余杆件采用Q235B材质。

由于塔顶门架4根立柱无法全部支承在塔顶,故门架2根短立柱支承在塔顶、2根长立柱支承在塔侧面牛腿上。门架立柱设计有4个预埋件(如图2所示),埋件1和埋件2布置在塔顶,采用预埋柱脚螺栓的结构形式,分别有6根φ56 mm柱脚螺栓;埋件3和埋件4布置在塔侧面,分别采用30 mm厚锚板和30根φ28 mm锚筋(如图3所示)。短立柱柱脚位置设置刚性箱型底座与埋件1和埋件2栓接;设置牛腿与埋件3和埋件4栓接,长立柱支承在牛腿上并与牛腿焊接。

门架结构主桁架吊装格栅及主索鞍在边跨侧,吊装时需安装主桁架中跨侧桁架片联系,塔顶及边跨侧联系(图1中虚线范围的横梁)暂时不安装。格栅及主索鞍吊装完毕后,继续安装所有顶层横向连接,用以猫道架设及主缆索股牵引。猫道架设、主缆架设等工作完成后,需要对原有塔顶门架进行改造,在原有结构的基础上增加了部分联系杆件(双拼[32a),并加装N字钢结构起吊系统,用以吊装N字钢结构。N字钢结构吊装结束后,需安装桁架片斜杆横向连接杆件用以吊装缆载吊机。

2.2 起吊系统设计

塔顶门架起吊系统由起吊平移小车、15 t卷扬机、80 t滑车组、牵引钢绞线、电动葫芦等组成,上、下游塔柱均采用独立的起吊系统,各布置2台15 t卷扬机在门架顶面的平移小车上,卷扬机钢丝绳穿过定滑轮走6线连接动滑轮,2台卷扬机由一个控制系统控制。在塔顶门架顶设置轨道,平移小车在轨道上行走。

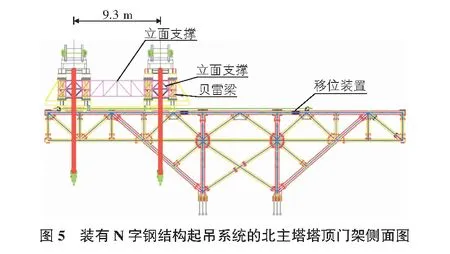

N字钢结构起吊系统单独进行设计。在现有上下游塔顶门架顶面安装纵横向分配梁构成天车系统,该结构由2套“200型贝雷梁”组成,2套贝雷梁通过立面支撑架连接成整体;单套贝雷梁由2组贝雷梁构成,2组贝雷梁通过立面支撑架和水平支撑连接;单组贝雷梁为4排贝雷片。贝雷梁通过分配梁底座支承在上下游塔顶门架顶面。贝雷梁底座由纵横梁组成,纵梁采用双拼HM488×300型钢,长4.9 m;横梁采用双拼HM588×300型钢,长7.4 m。在贝雷梁支点位置设置加强竖杆(见图4,图5)。采用4台10 t卷扬机提供重起动力,卷扬机钢丝绳穿过定滑轮走10线连接动滑轮,吊装系统分配梁采用Ⅰ25a型钢,并铺设轨道供卷扬机进行东西方向移动。装有N字钢结构起吊系统的北主塔塔顶门架侧面图见图5。

2.3 门架结构仿真验算

2.3.1 常规工况

采用midas有限元分析软件对常规工况施工进行计算分析,门架各杆件均采用梁单元模拟,边界条件为:门架在底部锚固位置固接,运行小车与门架轨道之间采用铰接即释放相应转动自由度。

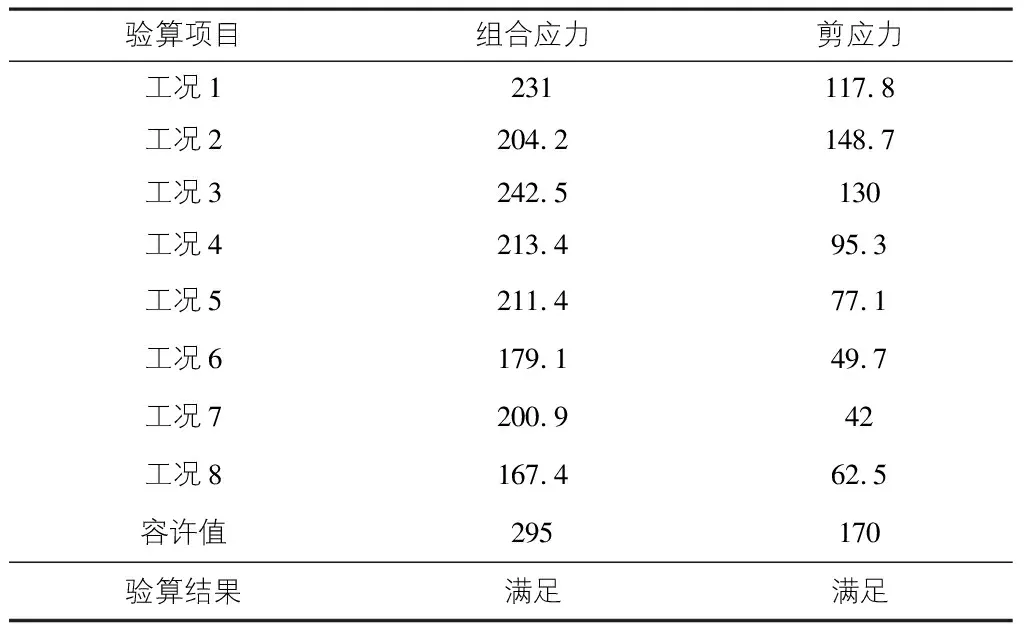

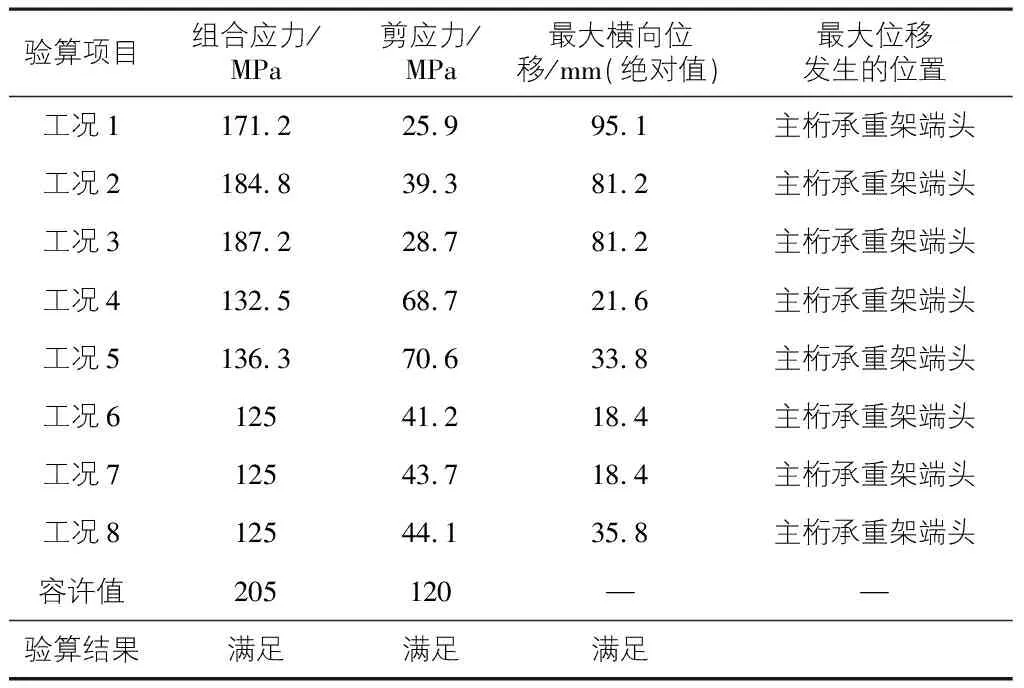

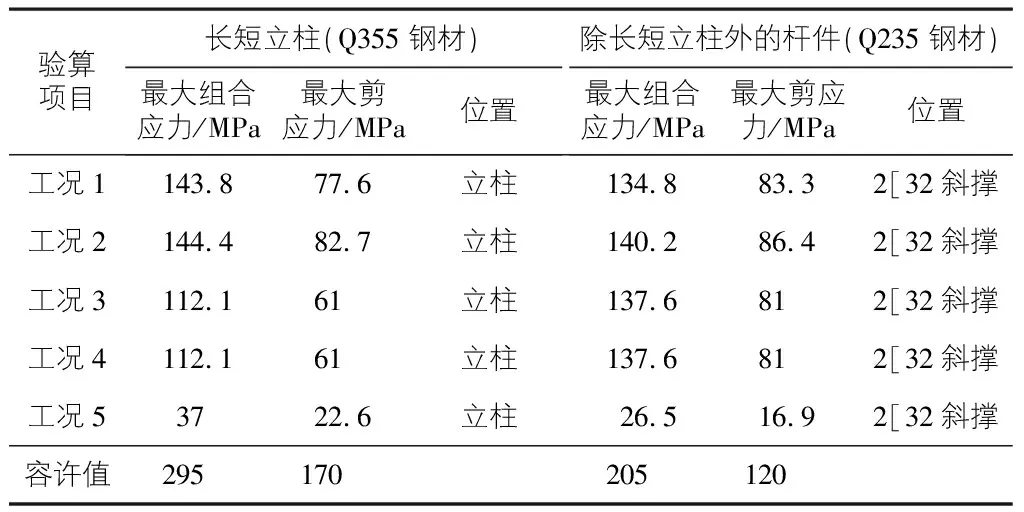

常规工况分别为:工况1:格栅板吊装工况,吊装荷载按520 kN计算。工况2:主索鞍吊装工况,吊装荷载按950 kN计算。工况3:主索鞍上下承板吊装工况,吊装荷载按630 kN计算。工况4:边跨单侧提升主缆索股工况。工况5:两侧提升主缆索股工况。工况6:缆载吊机行走总成吊装工况,吊装荷载按405 kN计算。工况7:缆载吊机提升负重节段吊装工况,吊装荷载按329 kN计算。工况8:极限风速工况。在不同工况荷载作用下,塔顶门架结构验算结果见表1,表2。验算结果表明:塔顶门架的强度、刚度、整体稳定性均满足要求,限于篇幅原因省略结构刚度和整体稳定性验算结果。

表1 塔顶门架结构验算结果(长短立柱) MPa

表2 塔顶门架结构验算结果(除长短立柱外的杆件)

2.3.2 N字钢结构吊装工况

采用midas软件对N字钢结构吊装进行计算分析,门架各杆件均采用梁单元模拟,吊装荷载以节点荷载的形式加到顶部虚拟HN900×300型钢上(以模拟10 t卷扬机),所受风荷载以点荷载形式加载到结构对应位置,分配梁和200型贝雷梁之间、200型贝雷梁和承重梁之间均采用弹性连接,门架底部采用固定约束。

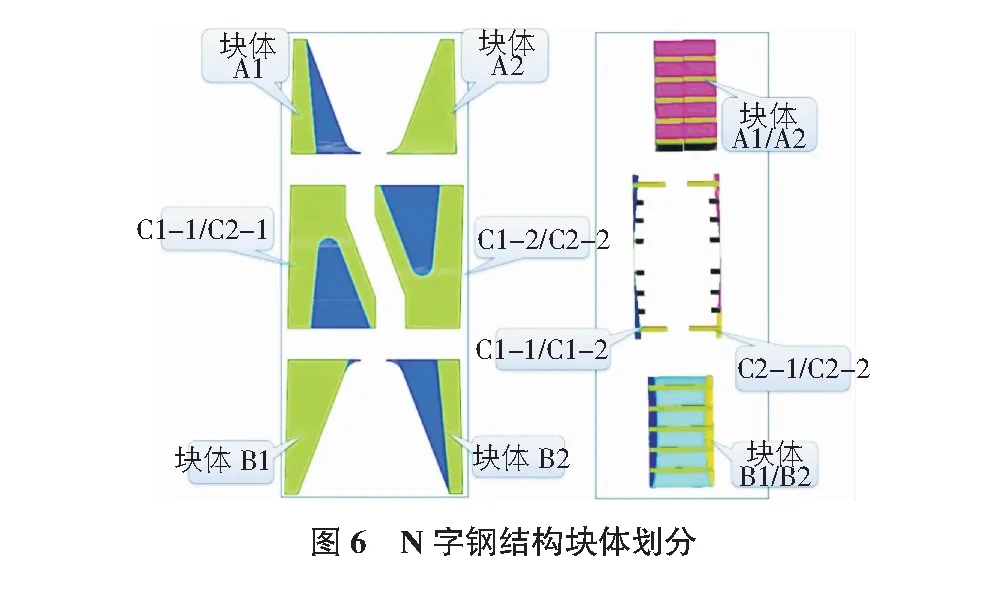

钢结构N形块自上而下划分为A,C,B三个部分,A部分由A1块和A2块组成,单块重72 t;B部分由B1块和B2块组成,单块重90 t;C部分由C1-1块、C1-2块、C2-1块和C2-2块组成,单块重51.2 t(见图6)。由于N字钢结构分块后刚度减弱,吊装N字钢结构各块体时需对块体进行加固,并配置相应工装。N字钢结构B1块和B2块在内侧焊接钢支撑后整体吊装,其他块段单独吊装。

根据N字钢结构吊装方案,考虑以下5种工况进行计算分析:工况1:N字钢结构B块段整体吊装,最大荷载单重为280 t,由2套贝雷梁4台卷扬机进行吊装,通过N字钢结构起吊系统整体抬吊提升至下横梁顶面,由布置在边跨直线段的拖拽系统将B块段荡移牵引至下横梁顶面,单套贝雷梁的2台卷扬机松钩。工况2:由2套贝雷梁4台卷扬机进行吊装,起吊系统走行至上横梁正上方,连接吊具与B块段吊耳,抬吊将B块段垂直起吊至设计高程。工况3:由单套贝雷梁2台卷扬机分别吊装C1-1块、C1-2块,最大荷载单重均为99.4 t。工况4:由单套贝雷梁2台卷扬机分别吊装C2-1块、C2-2块,最大荷载单重均为99.4 t。工况5:由2套贝雷梁4台卷扬机分别将A1块、A2块提升至上横梁顶面,最大荷载单重为165 t。在不同工况荷载作用下,塔顶门架结构验算结果见表3;N字钢结构起吊系统关键结构验算结果见表4。

表3 塔顶门架结构验算结果

表4 N字钢结构起吊系统关键结构验算结果

3 门架安装及改造

3.1 门架安装

1)测量准备。根据施工图对塔顶门架和主索鞍各结构部位设计坐标与高程进行复核,补充加密施工所需要的各种测量控制点,建立满足施工要求的平面和立面施工测量控制网。重点针对塔顶门架埋件,以埋件1作为原点建立局部坐标系,待绕塔平台施工完毕后,对其四个埋件相对位置进行复测,将复测数据与原设计数据进行对比,对于埋件偏差较大的部分及时采取补救措施。

2)预埋件施工。数值模拟结果显示,在主索鞍吊装工况下,长立柱最大反力值达2 488.4 kN,若牛腿安装偏心超过1 cm,则会对牛腿额外产生至少24.9 kN·m的弯矩,因此需精确控制牛腿埋件精度以保证牛腿及长立柱安装精度控制在±1 cm以内。利用全站仪测量柱脚螺栓标高、螺杆间距、垂直度和塔柱外侧面牛腿预埋件标高、平面位置。考虑到单个牛腿埋件涉及2组共计60个预埋锚筋的安装,为确保各预埋锚筋相对预埋定位准确,通过设置预埋定位钢板,将各锚筋依次穿过该定位钢板,以控制各锚筋相对位置满足设计要求。牛腿安装预留有一定的调整量,选用外锚贴板作为与牛腿焊接的最终构件,在施工过程中额外争取了±6 mm的平面调整量及±5 mm的竖直方向调整量,以确保长立柱和牛腿在最后安装时能够抵消施工作业时产生的水平和高程方向的误差。经最后安装前复测结果显示,北塔4个牛腿中心点较设计位置平面位置最大偏差为+5 mm(偏向大里程侧),高程方向最大偏差+1 mm(偏向塔顶侧),满足门架安装精度要求。

3)门架安装。将北主塔塔顶门架划分成38个块体,主要为主桁架、平移小车、连接桁架、顶部横联等构件,通过塔吊进行安装。门架安装按照:主桁块体(或杆件)→连接桁架(或杆件)→顶部横联→轨道梁→平移小车的顺序进行。门架主体结构拼装完成后在门架承重主梁顶部安装平移小车轨道,轨道采用[36a槽钢和3 mm不锈钢板分段制作,[36a槽钢与承重主梁采用连续贴角焊缝连接,3 mm不锈钢板与[36a槽钢点焊连接。

3.2 门架改造

在原有塔顶门架的顶面加装N字钢结构起吊系统。起吊系统各构件主要采用两台MC320A-K16型塔吊安装,起吊系统构件安装顺序为:移位器→承重梁→分配梁(贝雷梁下方)→贝雷梁→卷扬机和垫梁→定滑轮和其承重梁→动滑轮和钢丝绳。

1)塔顶门架贝雷梁安装:单套贝雷梁长33.5 m,既有上下游猫道内侧护栏距离约为23.5 m,考虑到塔吊的起重能力和猫道对于贝雷梁吊装施工的影响,门架贝雷梁部分吊装采用分片吊装方式,单套贝雷梁吊装步骤如下:a.双机抬吊2排8列贝雷梁结构(长度为24.5 m),2排贝雷梁之间通过竖向花架和水平花架连接固定,最大吊重7.8 t,共计吊装4次;吊装4排2列贝雷梁,共计吊装2次;吊装4排1列贝雷梁,共计吊装2次。b.单次吊装完成后焊接临时支腿进行临时固定。c.吊装过程需要与猫道保持安全距离,并按照塔顶门架内侧净距为21.2 m控制贝雷梁边缘的位置,斜向进行吊装(见图7)。吊装过程中,贝雷梁最大位移2.19 mm,满足自身强度要求。

2)动力系统安装:10 t卷扬机单重5.5 t,底座重3.5 t,底座底部焊接HM488×300型钢。首先吊装底座+垫梁,定位后与贝雷梁使用卡梁进行固定,再将卷扬机与底座进行焊接固定。

3)门吊移位装置:根据N字钢结构各块段吊装施工的需要,门架系统需要在吊装过程中完成移位,为保证吊装过程中位移的稳定,采用4 mm不锈钢板+精轧螺纹钢对拉的方式进行移位,两板结合面处涂抹黄油保证滑动平顺性,移位完成后对拉精轧螺纹钢固定门架位置,对拉装置采用2套80 t穿心千斤顶和φ32 mm精轧螺纹钢。

4 主要构件安装质量检验

主索鞍安装质量满足设计要求,关键指标测量结果见表5。

表5 主索鞍安装质量测量结果

N字钢结构无异常变形,高程满足设计要求,面板及面板加劲肋节段偏位小于10 mm。

5 结语

南京仙新路长江大桥北主塔高度高,N字钢结构、主索鞍安装难度大,因此,塔顶门架的设计与安装是保障工程建设的关键。工程实践表明:

1)为满足特殊和多种工况施工,塔顶门架必须进行系统性设计,其中门架结构设计至关重要。本项目对塔顶门架立柱结构进行加强,设置2 cm厚通长型钢贴板,且提高了钢材标号。

2)塔顶门架结构模拟结果得到实际验证,门架在实际使用中安全可靠,能满足施工需求。

3)塔顶门架为非对称结构且门架长立柱设置在塔柱侧面,需要重点控制长立柱柱脚牛腿预埋精度,减小立柱对牛腿结构产生的偏心荷载。

4)根据数值模拟分析结果,在原有塔顶门架结构的基础上增加了部分联系杆件并对N字钢起吊系统进行了局部加强,在贝雷梁支点位置设置了加强弦杆,提高了抗剪能力;在2套贝雷梁之间设置了立面支撑,提高了N字钢结构起吊系统的整体稳定性。