高原峡谷地带大跨度钢梁顶推关键技术相关应用

2023-10-09郑爱军蔡瞳侯龙龙

郑爱军,蔡瞳,侯龙龙

(西藏开发投资集团有限公司,西藏拉萨 850000)

近些年,随着西部大开发的步伐加快,国家对青藏地区的援助力度逐渐加大,公路、铁路、水电、市政工程等大型基础设施建设逐渐增多,跨江跨河工程星罗密布,为百姓生活出行、交流互通提供了极大的便利。

然而,高原特殊的地形、气候、环境,既要保护绿水青山,减少对原生环境的扰动,又要在规定的时间内完成艰巨的任务,给工程建设带来了极大的难度。本文以青藏高原上首座使用步履式同步顶推技术施工的大跨度桥梁为例,对跨越高原峡谷地带采用何种安全环保、省时省力、节省投资的技术进行了总结,旨在为后续工程建设提供借鉴。

1 工程概况

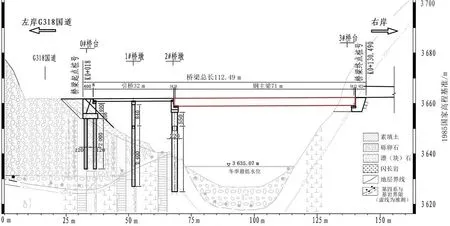

江热桥地处藏中地区某河流上,紧邻G318 国道。桥梁全长112.49 m,左岸引桥为2×16 m 现浇空心板梁,与现G318 国道平交,71 m 主桥纵梁采用4 片工字型等高度焊接钢板梁,主桥纵梁之间每隔2 m 设置上下各一道H 横向连梁,以保证结构的横向稳定,一般横梁采用焊接工字梁,纵梁一般每隔2 m 设置一道横向加劲肋,支点处根据受力需要适当增设横向加劲肋[1];桥面板为钢筋混凝土结构,桥面板全宽10.0 m,通过布置在纵梁、横梁顶板上焊接的圆柱头剪力钉与钢梁结合后共同受力[2]。桥址处平均海拔3 662 m,工程区抗震设防烈度为8 度,设计基本地震加速度值为0.20g;桥址处气候属高原温带半干旱季风气候,高原缺氧,空气稀薄,春冬寒冷季节多风,雅江洪水多发生在6—9 月,持续时间长,主要由暴雨引发。

2 顶推方案的确定

江热桥工程计划施工工期8 个月,下部结构、引桥部分施工和合理的施工方案选择将是制约工程进度的关键因素,根据设计提供资料与现场实际勘测,主要从以下几个方面进行了顶推方案的论证。

2.1 地形条件限制

江热桥桥址位于典型的高原源头河流内,峡谷形态总体呈“V”字形,谷底深切,左右岸坡陡峭,坡度45°~70°,左岸设计0#桥台处为宽约14 m 的平台,平台上下游为重力式浆砌石挡墙,扰动较大将影响挡墙安全,左岸仅能修整左岸下部结构施工便道,无法通行大型施工设备,左岸紧邻交通量大且车速快的G318国道,右岸山体高耸,斜坡陡峻,布置3#桥台施工场地难度较大,宜优先考虑保证国道通畅、主桥轻便的桥型和施工设备使用较便捷的施工工艺。具体桥位布置图如图1 所示。

图1 桥位布置示意图

2.2 减少对干流行洪的影响

江热桥两岸桥头接线高程约3 662 m,该高程处河谷两岸的距离约110 m,设计桥位处两岸距离最短,地形狭窄,右岸地形陡峭、沟深水急,设计桥型除满足功能和使用要求外,还要能够满足行洪的要求,保证行洪安全,因此主桥宜一跨跨越主河槽,即可排除最常用的多跨预制吊装梁桥,主桥适宜的跨径在70 m 左右,受318 国道接线高程控制,桥面离河谷高程达到35 m,鉴于有限的施工条件和紧张的工期,经比对常见的顶推钢-混组合梁桥、顶推钢桁架桥2 种施工工艺的桥型,选择桥型简洁、景观效果较好的顶推钢-混组合梁桥最佳。

2.3 减少两岸生态环境的破坏

大型基建工程往往会对生态环境造成不同程度的影响。青藏高原生态环境脆弱,生态承载力较低,稍加外界扰动植被、原生土体平衡即被破坏,一旦破坏就很难修复,如何减少两岸的施工占地,减少大桥给周围环境的扰动是本工程施工必须考虑的因素之一。

2.4 提高工效,节省工期与投资

本桥需要尽快投入使用,结合西藏高寒地区冬期施工时间长的特点,若在2020 年开工,则必须要在2021 年内完工方能满足工期要求。大桥投资方面,要选择成熟可靠、工效高且稳定的工艺进行施工,结合常规桥型,拱桥拱座在汛期施工水位以下,要等待枯水期才能施工,拱圈需要现浇,施工工期长。一年之内难以完工,故拱桥方案不作设计和推荐。

本着工艺常规、经济的目的,拟定25 m 跨简支转结构连续T 梁桥方案,25 m 跨T 形梁桥,工艺成熟,相对经济,但安装现场无吊装场地,且安装需频繁转运,影响道路交通,同时主河槽内要布置2 个桥墩,水下施工复杂多变,且不利于行洪安全,该方案亦可排除。

顶推钢-混组合梁桥和钢桁梁桥施工便捷,一跨跨越主河槽,利于行洪。同时上部结构主桥和引桥均可在工厂和预制场现行制作加工,待下部结构施工完毕后可快速安装,工期较短,能满足建设进度要求。但钢衍架桥线条复杂,作为沿河公路大桥,景观效果稍差,而顶推钢-混组合梁桥景观效果更好,对环境影响稍小。

充分对比常规的钢筋混凝土拱桥、多跨预制T 梁桥、顶推钢桁架桥、顶推钢-混组合梁桥等桥型,最终选择顶推钢-混组合梁桥进行大桥的建设[3]。

2.5 顶推方案安全性验算

主桥钢-混组合梁桥采用大型通用软件Midas Civil进行计算,分别考虑了包括成桥状态下恒载、活载、温度变化等荷载作用的计算,同时对顶推施工过程进行模拟。主桥梁体采用空间有限元法进行分析计算。将梁体离散为杆件单元,在施工过程中施加二期恒载和施工临时荷载,在运营过程中施加汽车荷载和其他有可能出现的不利荷载,根据相关规范进行内力组合,按承载能力极限状态和正常使用极限状态进行强度验算和配筋设计。

2.5.1 顶推过程主梁剪应力分析

在施工过程钢梁受力最不利状态为最大悬臂状态,经计算,主梁上缘最大拉应力为125.5 MPa,最大压应力为0.3 MPa;主梁下缘最大拉应力为0.3 MPa,最大压应力为91.8 MPa;主梁最大剪应力为71.1 MPa,均满足规范的相关要求。

2.5.2 成桥阶段应力分析

成桥阶段主要考虑恒载、活载、风荷载、温度荷载等影响[4],标准组合下主梁上缘最大拉应力为129.7 MPa,最大压应力为148.3 MPa;主梁下缘最大拉应力为151.1 MPa,最大压应力为127.7 MPa;主梁最大剪应力为36.8 MPa,均满足规范的相关要求。基本组合下主梁上缘最大拉应力为152.5 MPa,最大压应力为176.8 MPa;主梁下缘最大拉应力为183.4 MPa,最大压应力为149.9 MPa;主梁最大剪应力为44.7 MPa,均满足规范的相关要求。

2.5.3 主梁变形计算

根据计算模型,计算得到不考虑冲击力的汽车车道荷载的频遇组合下,汽车车道荷载引起的主梁最大变形值为34.5 mm,小于规范要求的l/500=72 000÷500=144 mm,满足规范的要求。

2.5.4 抗震计算

2.5.4.1 计算模型

抗震计算模型采用Midas Civil 2019有限元计算软件建立,边界约束条件如下:①主梁与下部结构墩台间采用弹簧连接模拟支座约束;②桩基端部固结约束,桩侧采用土弹簧模拟桩土相互作用;③3#重力式桥台可视为刚体,在桥台台帽位置处固结约束,主梁与桥台之间采用弹簧连接模拟支座约束。

2.5.4.2 动力特性

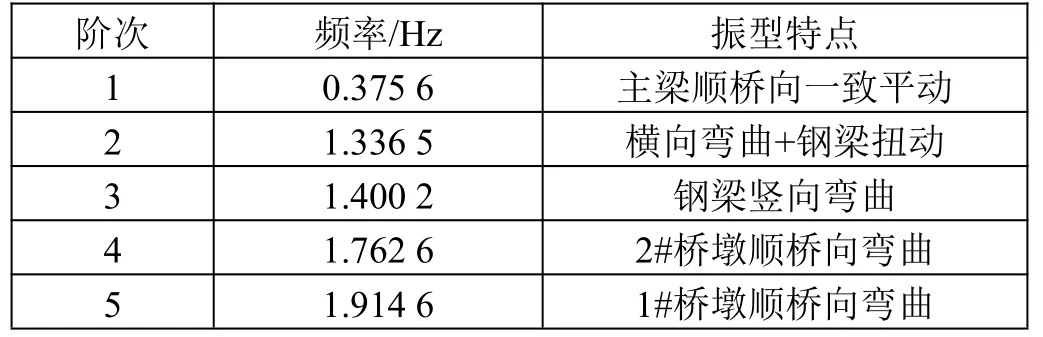

计算的前五阶自振频率和振型如表1 所示,结构的第一阶振型为主梁反对称竖弯,频率为0.375 6 Hz。

表1 动力特性

2.5.4.3 反应谱计算结果

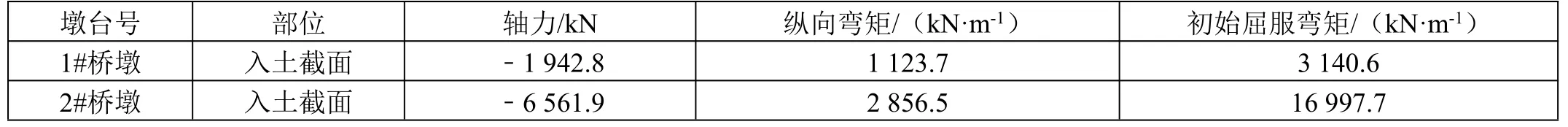

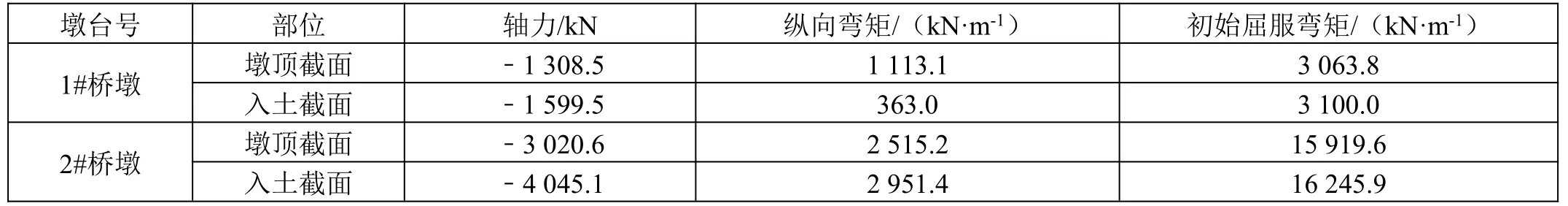

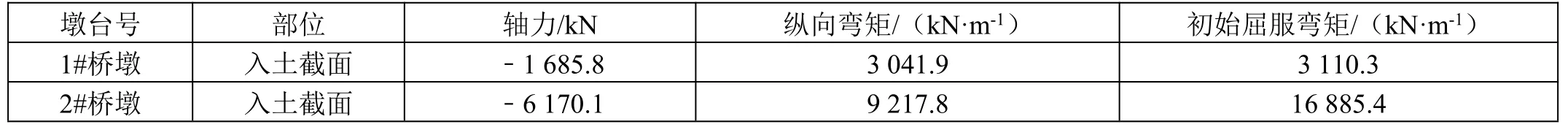

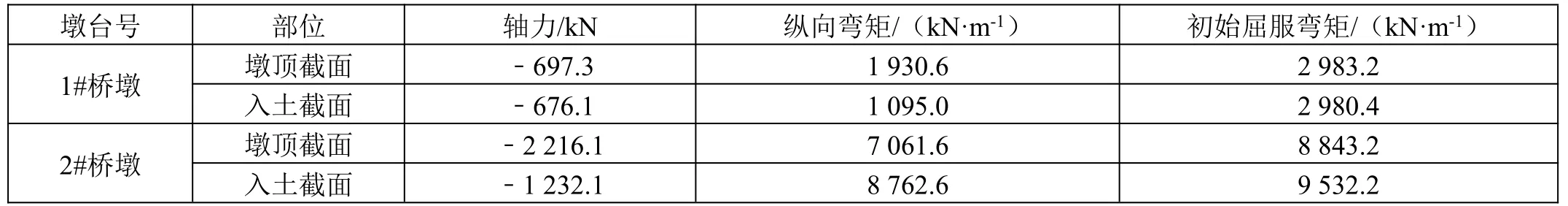

顺桥向地震作用下最不利截面为桩基入土截面,横桥向地震作用下最不利截面为墩顶截面及桩基入土截面。E1、E2 地震作用下下部关键截面内力计算结果如表2—表5 所示。

表2 E1 顺桥向+竖向地震作用下主塔关键截面以及桩基内力

表3 E1 横桥向+竖向地震作用下主塔关键截面以及桩基内力

表4 E2 顺桥向+竖向地震作用下主塔关键截面以及桩基内力

表5 E2 横桥向+竖向地震作用下主塔关键截面以及桩基内力

计算表明,在E1、E2 水准地震作用下,桥梁下部结构关键截面的弯矩响应均未超过截面的初始屈服弯矩,截面保持弹性,桥型结构方案满足8 度地震带内E1、E2 水准地震作用下的设防目标要求。

经以上5 个主要因素的综合分析,可以确定江热桥工程的最优施工方案为顶推施工。

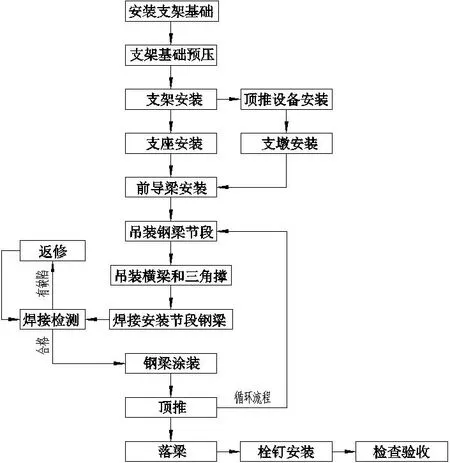

3 顶推施工主要流程

为保证整个桥梁顶推工艺安全、稳定、可控,充分考虑本桥梁主跨跨径、单段导梁与节段钢梁长度,现场分别在0#桥台后、1#桥墩处、2#桥墩前、3#桥台上共设置2+2+2+2=8 台320 顶推设备,在顶推设备基础处、1#桥墩处梁顶各设置临时墩;在2#桥墩至0#桥台后15 m(共48 m)根据钢梁、导梁节段设置临时支墩进行安装,每安装一段,向前顶推一段,依次循环安装与顶推工序,直至钢梁顶推至主跨安装位置,用落梁千斤顶和临时支墩循环配合将钢梁下落至安装支座高程。顶推工艺流程如图2 所示。

图2 顶推工艺流程图

4 顶推施工关键技术

4.1 前导梁的最优设计

前导梁为变截面钢板焊接工字形梁,长54 m,纵向分3 节拼装成型与同截面主梁焊接连接成整体,自身质量约67 t,导梁联系桁架采用Q235B,其余全部为Q345B;导梁上翼缘板、腹板与主梁的上翼缘板、腹板采用高强螺栓连接,导梁与主梁下翼缘板焊接成整体,以满足强度要求;导梁之间平面和横向联系采用桁架联接,保证钢导梁的空间整体性,满足平面挠度变形要求。设计导梁在质量、长度和刚度方面均满足顶推过程中对主梁内力的影响。

使用Midas Civil 程序计算,导梁全部悬挑在最不利的工况下时[5],导梁的倾覆力矩M=6.61×9.19×13.22+(13.22+25)×67=3 364 t·m,抗倾覆力矩MK=24.15×9.19×48=10 653 t·m,抗倾覆系数为,满足顶推过程中的抗倾覆要求。

4.2 顶推设备的合理选择

主桥钢梁总质量662 t,根据现场条件,大桥顶推选用320 步履式同步顶推系统,顶推系统包括机械结构系统、油缸系统、液压系统、电控系统(电气、控制、传感器),各顶推机顶升、平移、横向三维四向调整油缸均可平稳同步伸缩,现场配置8 台同步顶推液压顶,满足施工承载能力;液压系统不受高原环境影响,调整精度高,三维控制X、Y、Z这3 个方向,均可达到小于等于1 mm 的精确调整和定位精度;系统操作方便,配置经过系统培训的操作工,可熟练掌握操作并实现预期调整精度控制;系统设计轻巧便捷,便于拆卸再组装,各组成单元均可单独摆放,更好地适应狭窄施工场地,降低高空作业移动的要求。

4.3 过程动态纠偏措施

每次顶推工作由“顶—推—回—归”4 个步骤交替进行,每一循环顶推结束,钢梁均落在已水平校核准确的搁置梁上,因此在大桥顶推过程中,要重点进行梁体轴线偏移和墩顶水平、竖向位移监测。

顶推施工准备,在4 台竖向顶升千斤顶上安装压力传感器用于监控每个受力点的荷载。通过现场控制器或主控台上的面板可设定每个受力点的最高压力及同一桥墩上各受力点之间的最大压差,计算机通过监测各受力点的载荷变化情况,准确地协调整个系统的载荷分配。如果某个受力点的载荷达到设定的最高压力或同一桥墩上各受力点之间的最大压差大于设定值时,系统会自动停机,并报警示意。

在钢梁前端和尾端顶面设中线偏移监测点,顶推过程中连续观测,并在每个行程结束后报告该点的梁边实际偏位,在同步顶推过程中,严格控制顶推速度,如果某点的实际偏位超过2 cm,则结合该点的相邻点的偏位情况,利用顶推设备的横向纠偏油缸进行梁体纠偏[6]。

4.4 落梁过程安全控制

主桥落梁采用多点支撑、小幅度下落控制,主要分以下2 个阶段进行。

第一次落梁,卸落至钢梁底部桥面平齐,拆除后导梁。钢梁吨位大,千斤顶底座、支墩稳定性层层叠加后逐渐削减,为保证钢梁整体稳定,在钢梁每端至少布置4 个或以上千斤顶,6 个或以上卸落支墩,卸落时钢梁匀速缓慢下降,每次下降高度40 mm。在钢梁下落过程中,用千斤顶间隙调整钢梁纵向横向位置,同时在主梁两端两侧设置限位杆,限制钢梁下落始终在桥台耳墙间安全下落。

第二次落梁,卸落至永久支座。将2#桥墩顶支架拆除布置4 个千斤顶,4 个卸落支墩;将3#桥台上的支架割去一半,在支架及其桥台上布置4 个千斤顶、4个卸落支墩,卸落方法与第一次卸落一样,“左—右—左—右”依次下落。2#桥墩、3#桥台处梁底离支座50 mm 时,停止下落,进行支座安装,而后下落至设计位置。

在钢梁卸载过程中,因系统和设备误差,操作不当,导致钢梁在卸载过程中出现纵向和横向偏差,采取做好横向限位和纵向限位、布置手拉葫芦向滑移的反方向施加应力减小变形、在卸载支墩上布置不锈钢板和四氟乙烯块,用千斤顶将梁调回到合理位置等措施进行调整。最后,根据要求焊接钢梁与梁靴、梁靴与支座焊缝,拆除限位措施,修补油漆,检查验收。

5 结束语

高原跨江(河)、跨高山深谷等施工场地狭窄,在作业面紧张、吊装设备无法就位、环境因素制约条件下的钢梁桥、钢桁架桥和砼预制梁的安装可以选择顶推技术进行施工,针对单跨大、跨数少的桥梁尤能达到减少投资、提高工效的效果。高原施工气候、环境等条件变化较大,顶推过程中若遇大风天气,应及时停止顶推,监测钢梁前端的变化。如发现大幅度的摆动,立刻把事先设置的缆风绳拉紧固定,若遇雷电、雨、雪天气,应及时停止焊接作业,至安全区域避险。江热桥的快速、安全、顺利施工证明,在内地发展成熟的施工工艺在高原峡谷地带进行合理调配,同样可以事半功倍。