化学-高温-机械复合活化金尾矿及机理分析

2023-10-08邓鹏钟昊郭帅成

邓鹏 ,钟昊 ,郭帅成 ,2,3

[1.湖南大学 土木工程学院,湖南 长沙 410082;2.建筑安全与节能教育部重点实验室(湖南大学),湖南 长沙 410082;3.绿色高性能土木工程材料及应用技术湖南省重点实验(湖南大学),湖南 长沙 410082]

在过去的几十年里,伴随着城市化和工业化的迅速发展,矿山开采和矿石冶炼的规模持续扩大,全世界每年生产数十亿吨的矿物废料,金属矿山产生尾矿和废石总量超过100亿t,堆积面积超过660 km2,造成土地污染、空气污染、水污染等环境问题,学者们也致力于合理、高效、低污染地处理和利用尾矿的研究[1].

中国黄金矿产资源丰富,是目前世界上最大的黄金生产国.2018 年中国金尾矿产量高达2.16 亿t,产量仅次于铁尾矿和铜尾矿,占所有尾矿总产量的17.84%[2].巨大的开采量在带来丰富的矿物资源和经济效益的同时,也留下大量利用价值低甚至具有毒性的尾矿和矿物废石,其中部分尾矿通常还含有一些有害金属元素和酸性物质,若处理不当,可能对周边环境造成污染,甚至危害人体健康.

针对目前日益严重的尾矿危害问题,尾矿的高效合理利用已成为世界各国学者研究的重点.根据粒度的不同,尾矿被利用的方式也有所不同.粗粒径尾矿通常用于充填.而细粒径尾矿除了用于回填外,还可当作建筑原材料使用,比如:某些高硅含铝尾矿(SiO2含量高,含有Al2O3)由于具有火山灰材料的基本化学成分,具有潜在的适用于建筑材料的胶凝活性/火山灰特性[2-4].但是,尾矿通常具有很高的结晶度,活性不高,若直接用于辅助胶凝材料,会导致水泥强度的降低.活化技术可以一定程度上提高尾矿的胶凝活性/火山灰特性.常见的活化方法有高温活化、化学活化、机械活化和复合活化技术[5-13].陈烈等[13]研究了机械活化和高温活化下金尾矿的火山灰活性,金尾矿的火山灰活性随着研磨时间的增加而提高,随着煅烧温度的升高而先提高后降低.Yao等[2]研究发现在碱性环境下,研磨后的尾矿比原尾矿更具火山灰活性,且随着研磨时间的延长,活性逐渐提高.高敏[12]研究机械活化、机械-化学复合活化、机械-高温活化复合活化等三种活化方法对铁尾矿活性的影响规律,确定最佳研磨时间为30 min,有机助磨剂三乙醇胺和化学激发剂氧化钙的最佳掺量为铁尾矿质量的0.050%和3.0%,但机械-高温活化复合活化的活化效果不明显.关于化学-高温-机械复合活化及三种常见活化方式活化效果对照的相关研究较少,且复合活化后尾矿活性往往更高,更易满足制备辅助胶凝材料的要求.因此,研究金尾矿复合活化对实现金尾矿资源化利用和减少尾矿所造成环境污染有着积极意义.

本文研究了高温活化、机械活化、化学活化、高温-机械复合活化及化学-高温-机械复合活化对金尾矿的活化效果,探讨了煅烧温度、研磨时间和化学激发剂氧化钙含量对金尾矿活性的影响规律;并探讨了活化前后金尾矿替代部分水泥后,金尾矿对水泥胶砂试块的力学性能影响规律;采用SEM 和XRD检测不同龄期复合胶凝材料净浆试样,分析了微观形貌和水化产物变化情况,揭示尾矿-水泥体系水化反应机理.

1 试 验

1.1 原材料

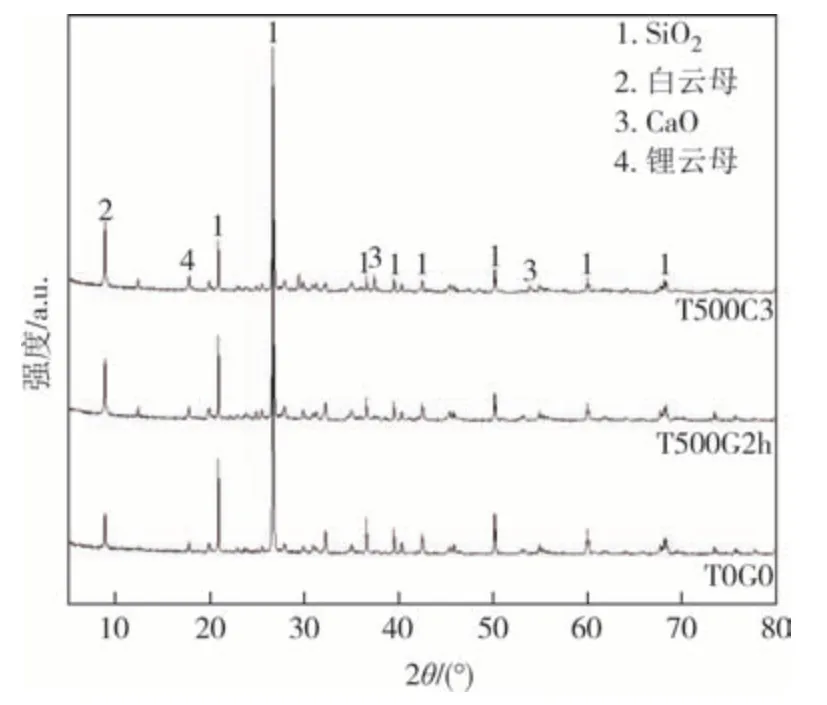

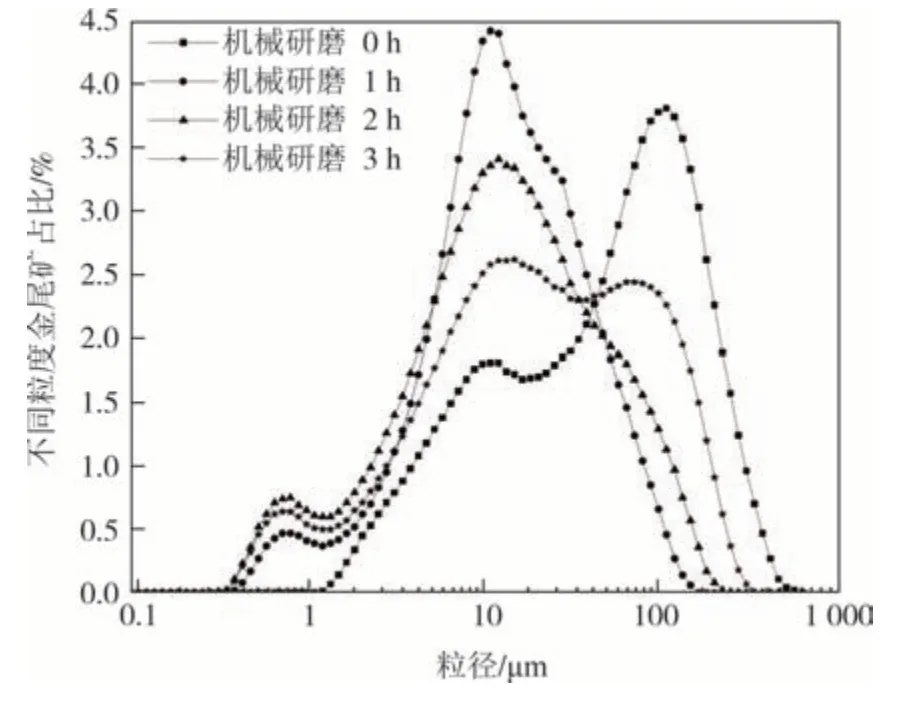

试验材料包括普通硅酸盐水泥(PI 42.5)、金尾矿和氧化钙.金尾矿来自湖南省岳阳市平江县矿区,其主要化学成分如表1所示,其中SiO2质量分数高达67.43%,属于高硅尾矿,此外还含有Al2O3、Fe2O3、K2O、MgO、CaO 等成分.金尾矿XRD 图谱如图1 所示,其主要矿物成分为石英,还含有少量白云母.不同研磨时间下金尾矿粒度分布曲线如图2 所示,比表面积为134.1 m2/kg.从上述分析中可以看出,金尾矿结晶度高,是具有潜在火山灰反应性的惰性材料.

表1 金尾矿和水泥的主要化学成分(质量分数)Tab.1 Chemical composition of the gold tailings and cement(mass fraction) %

图1 金尾矿XRD图谱Fig.1 XRD patterns of gold tailings

图2 不同研磨时间下金尾矿粒度分布曲线Fig.2 Particle size distribution curve of gold tailings under different grinding time

试验所采用的水泥为PI 42.5基准水泥,符合《通用硅酸盐水泥》(GB 175—2007)的要求,其主要化学成分如表1 所示,其比表面积为356 m2/kg,密度为3.11 g/cm3,其主要物理性能指标列于表2.试验所采用的砂为厦门艾思欧有限公司生产的标准砂,符合《建设用砂》(GB/T 14684—2022)的要求.

表2 水泥的主要物理性质Tab.2 Physical performance index of cement

1.2 试验方法

1.2.1 尾矿活化

本试验考虑采用三种活化方式对金尾矿进行活化,横向对比三种活化方式的活化效果.三种活化方式如下.

1)高温活化:将金尾矿放入烘箱干燥后,置于马弗炉中煅烧(升温速率为10 ℃/min),煅烧温度为300 ℃、400 ℃、500 ℃、600 ℃、700 ℃、800 ℃,分别标记为T300、T400、T500、T600、T700、T800,恒温时间为1.5 h.待降温至100 ℃后,取出.

2)高温-机械复合活化:在高温活化的基础上,将尾矿放入滚筒卧式球磨机,转速100 r/min,研磨时间为 1h、2 h和3 h.

3)化学-高温-机械复合活化:将金尾矿和氧化钙按质量比97∶3 均匀混合,再放入马弗炉中煅烧1.5 h,将煅烧后的尾矿取出.为避免尾矿团聚结块,机械研磨20 min.

1.2.2 制备步骤

根据《水泥胶砂强度检验方法(ISO 法)》(GB/T17671—2021),制备水胶比为1∶2、胶砂比为1∶3 的40 mm×40 mm×160 mm的胶砂试件.制备尺寸为20 mm×20 mm×20 mm、水固比为0.5 的净浆试块,用于反应机理分析.所有样品都在相对湿度为95%和温度为(20±1)℃的环境下养护,1 d 后脱模,养护至规定龄期后,检测其力学性能,然后将净浆试样放入无水乙醇中浸泡3 d后终止水化,用于反应机理分析.

1.3 检测分析

1.3.1 活性指数

依据《用于水泥混合材的工业废渣活性试验方法》(GB/T 12957—2005),将金尾矿取代30%(质量分数)水泥,制备胶砂试件,按式(1)计算金尾矿活性指数.

式中:K为抗压强度比,%;R1为掺工业废渣后的试验样品28 d 抗压强度,MPa;R2为对比样品28 d 抗压强度,MPa.

1.3.2 凝结时间及标准稠度需水量

依据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011),金尾矿取代0%、10%、20%、30%(质量分数)水泥(PGT10、PGT20、PGT30),使用维卡仪,测定复合胶凝材料的标准稠度用水量、凝结时间.

1.3.3 抗压强度

将金尾矿(T500C3)分别取代0%、10%、20%、30%(质量分数)水泥,按照水灰比0.5,制备成40 mm×40 mm×40 mm 立方体净浆试块,测定不同取代率下的净浆试块抗压强度.

1.3.4 火山灰试验

依据规范《用于水泥中的火山灰质混合材料》(GB/T 2847—2022),将水泥与金尾矿按7∶3 质量比混合,测定不同活化方式下的金尾矿的火山灰性是否合格.

1.3.5 SEM分析

对样品进行干燥和喷金处理后,采用Tescan Mira4 场发射扫描电镜和Image Pro Plus 软件观察分析不同龄期的未活化和化学-高温-机械复合活化金尾矿净浆的微观形貌.

1.3.6 XRD分析

XRD 测试是采用PANalytical 的Empyren 进行测试,工作条件为Cu 靶,工作电压为40 kV,工作电流为45 mA,扫描范围在5°~80°之间,扫描速率为5°/min.采用X射线衍射(XRD)分析不同活化方式下金尾矿净浆试块水化反应机理,试样为<75 μm 的净浆粉末.

2 结果与讨论

2.1 活化方式对金尾矿活性的影响

在相同煅烧温度下,不同活化方式的活化效果:化学-高温-机械复合活化>高温-机械复合活化>高温活化.CaO 替代3%的尾矿,混合后500 ℃煅烧1.5 h,100 r/s 研磨30 min 的胶砂试块(T500C3)28 d抗压强度比(活性指数)能达到74.98%,满足《用于水泥混合材的工业废渣活性试验方法》(GB/T 12957—2005)的65%的要求.然而,使用未活化尾矿的胶砂试块(T0)的活性指数仅为58.25%.

由此可知,仅靠简单的高温-机械复合活化很难激发这种金尾矿的活性,而机械高温活化后的金尾矿在CaO 提供的碱性环境中得到更多的活性SiO2和Al2O3,消耗Ca(OH)2,生成更多的C—S—H 凝胶,故金尾矿活性指数提高.

2.1.1 高温活化对活性的影响

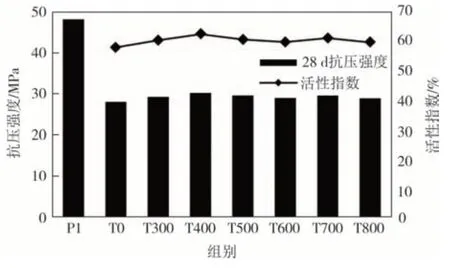

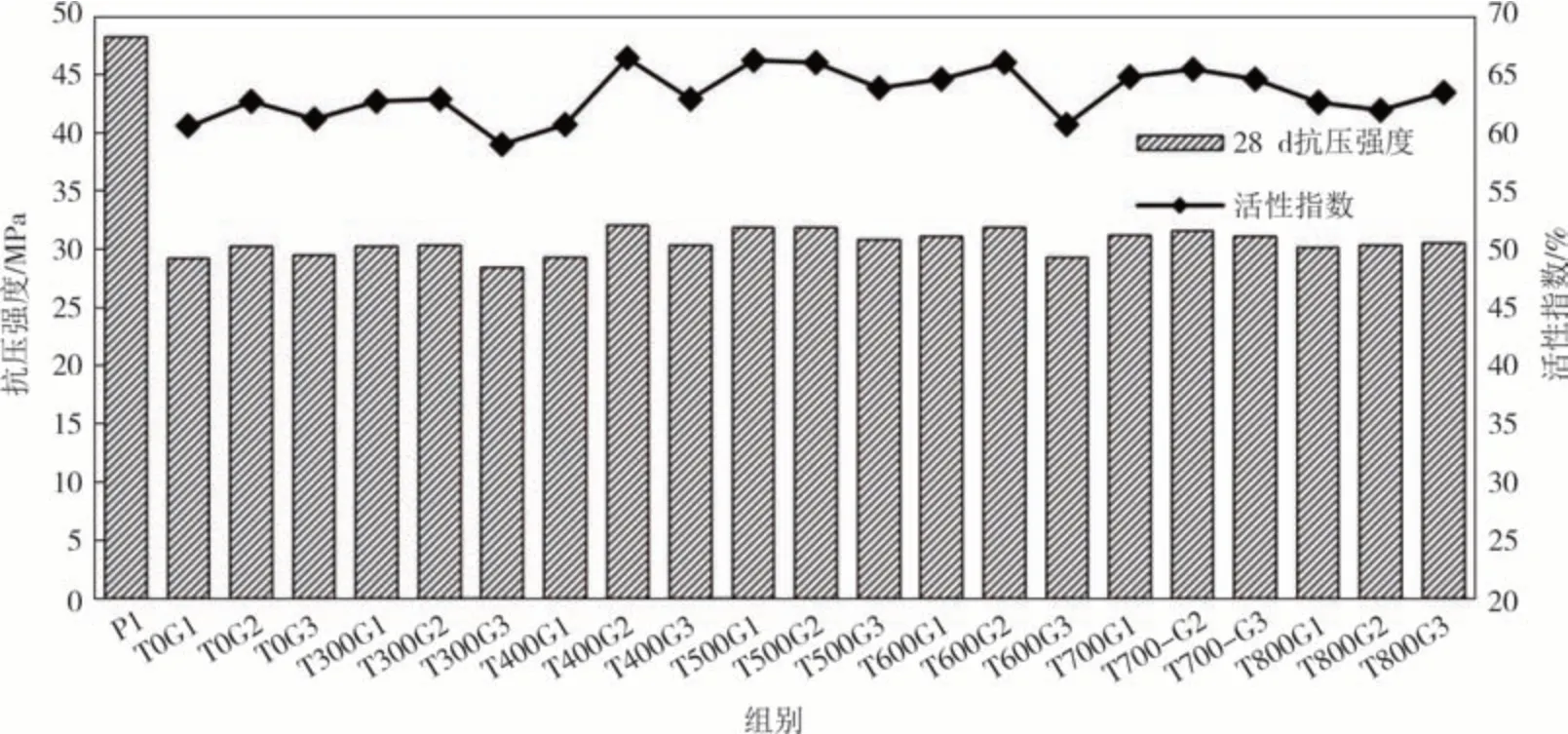

不同温度活化的金尾矿制备的胶砂试件28 d抗压强度及活性指数如图3 所示,从图3 可以看出,对比未活化尾矿组(T0),T300、T400、T500、T600、T700和T800 的28 d 抗压强度分别提升了4.34%、7.87%、5.48%、3.24%、5.48%和3.06%.结果证明,高温煅烧能在一定程度上提高金尾矿活性,但活化效果提升程度较小,400~500 ℃为合适的高温活化温度区间.

图3 煅烧温度对胶砂抗压强度及活性指数的影响Fig.3 Effects of calcination temperature on compressive strength and activity index of mortar

在高温煅烧作用下,尾矿中的黏土矿物(高岭石、伊利石、蒙脱石等)的热分解现象明显(脱羟基和相转变阶段),Si—O、Al—O化学键发生断裂,尾矿中石英等矿物的结晶度降低,形成非晶态结构,因此高温活化对含黏土矿物成分的尾矿活化效果明显[3,13-15].而从图1 中可知,金尾矿中主要矿物成分为石英,不含黏土类矿物,产生的活性物质较少,因此高温活化对金尾矿的活化效果不明显.

2.1.2 高温-机械复合活化对活性的影响

通过激光粒度分析仪分析,原金尾矿比表面积为134.1 m2/kg,机械研磨1 h、2 h和3 h后的金尾矿比表面积分别为348.9 m2/kg、452.2 m2/kg、379.5 m2/kg.粒度分布如图2 所示,一般情况下,尾矿比表面积随研磨时间的增加而增大,粒度随时间增加而减小,但过度研磨会使得颗粒团聚和吸附,比表面积减小,粒径再次增大.因此,当研磨超过2 h后,金尾矿的比表面积反而减小.

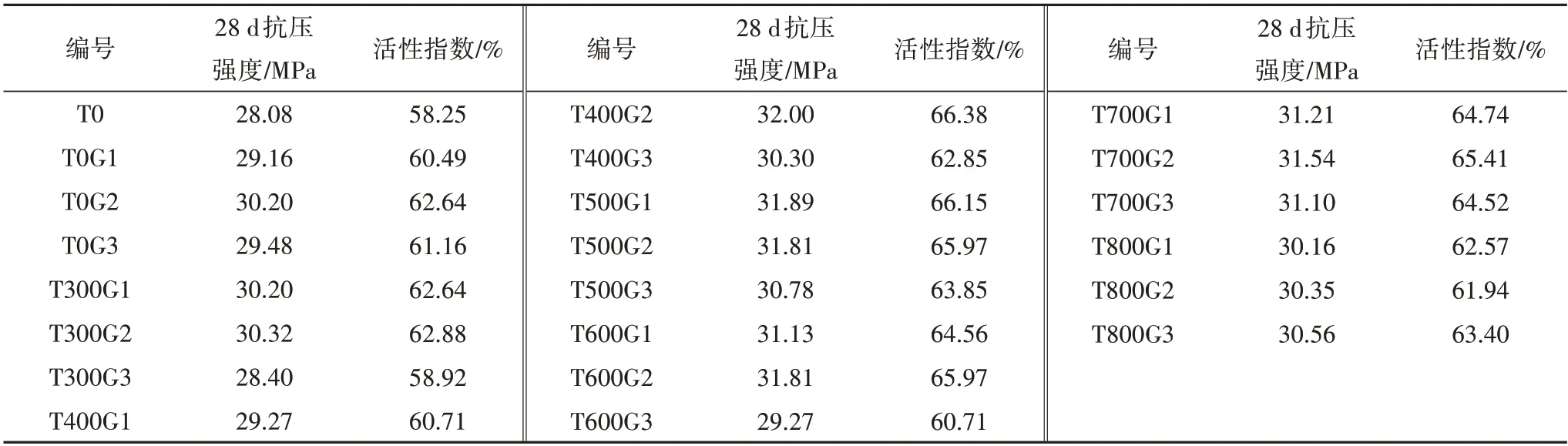

不同研磨时间后的金尾矿制备的胶砂试件28 d抗压强度及活性指数如图4 所示.从图4 及表3 可以看出,对比未活化尾矿组(T0),仅考虑机械研磨的T0G1、T0G2、T0G3 的28 d 抗压强度分别提高3.85%、7.57%和4.99%,活化效果与高温活化效果一样,提升程度较小.而高温-机械复合活化组最高能提高13.96%,活化效果较为明显,其中T400G2、T500G1、T500G2、T600G2、T700G2 活性指数能达到65.41%~66.38%,满足《用于水泥中的火山灰质混合材料》(GB/T 2847—2022)中不小于65%的要求.这说明高温-机械复合活化效果优于单一因素活化(高温活化或机械活化),具体试验数据如表3所列.

表3 机械研磨复合活化对金尾矿抗压强度和活性指数的影响Tab.3 Effects of high temperature-mechanical complex activation on compressive strength and activity index of gold tailings

图4 高温-机械复合活化对金尾矿活性的影响Fig.4 Effect of high temperature-mechanical complex activation on the activity of gold tailings

2.1.1 小节已分析得到,高温煅烧能产生较少的活性SiO2和Al2O3,参与火山灰反应.在高温活化的基础上,机械研磨通过减小颗粒尺寸、增加比表面积、降低结晶度,使得更多的活性SiO2和Al2O3暴露在尾矿表面,消耗Ca(OH)2,生成C—S—H 凝胶,从而提高活性.

2.1.3 化学-高温-机械复合活化对活性的影响

在CaO 掺量(3%)和研磨时间(2 h)不变的条件下,除800 ℃试验组外,其余胶砂试块活性指数均>65%,其中T400C3、T500C3、T600C3、T700C3 四组活性指数超过70%.T500C3 治化效果最好,活性指数达到74.98%,具体试验数据如图5所示.

从图6 中可以看出,化学-高温-机械复合活化下各胶砂试件抗压强度高于高温-机械复合活化和高温活化,各温度下抗压强度提升明显,T500C3 胶砂28 d抗压强度比T0提高了28.74%.

图6 不同活化方式活性效果对比Fig.6 Comparison of activity effects of different activation modes

CaO 的加入有助于进一步降低主要矿物相的结晶度,同时CaO 在水化反应过程中,提供的碱性环境能促使更多的活性SiO2和Al2O3产生,在早期提供Ca(OH)2与活性SiO2和Al2O3反应,促进火山灰反应,使得尾矿表现出更好的胶凝活性和火山灰活性.小粒径的尾矿具有同粉煤灰一样的填充效应和火山灰活性效应,提高C—S—H 凝胶含量,小粒径尾矿和C—S—H 凝胶共同填充试样内部孔隙,从而提高试样强度[11,16].

2.2 金尾矿掺量对复合胶凝材料物理性能的影响

普通硅酸盐水泥和金尾矿复合水泥的力学性能和物理性能如表4 所示,在10%、20%、30%的金尾矿掺量下,净浆3 d 抗压强度分别为20.2 MPa、17.6 MPa、15.8 MPa,7 d 抗压强度分别为43.9 MPa、38.7 MPa、33.4 MPa,28 d抗压强度分别为57.04 MPa、51.63 MPa、46.1 MPa.由于活化后金尾矿活性低于水泥,金尾矿的各龄期试块的抗压强度随着金尾矿取代率的增加而降低.

表4 普通硅酸盐水水泥和金尾矿复合水泥的力学性能和物理性能Tab.4 Mechanical and physical properties of ordinary portland cement and gold tailings composite cement

对于PGT0、PGT10、PGT20、PGT30 复合水泥,标准稠度用水量分别为25.8%、27.7%、30.2%、32.5%,标准稠度用水量随尾矿取代率的增加而增加.

复合胶凝材料的凝结时间随金尾矿取代率的变化规律如表4 所示.对于PGT10、PGT20、PGT30 混合水泥,初凝时间和终凝时间区间分别为131~146 min和193~213 min,凝结时间满足《通用硅酸盐水泥》(GB 175—2007)中的复合硅酸盐水泥标准(初凝时间≥45 min,终凝时间≤600 min)的要求.

虽然复合胶凝材料的力学性能与金尾矿掺量呈负相关,但高掺量下能有效实现尾矿的大规模资源化利用,能有效减少水泥生产过程中CO2的排放量,同时使经济效益得到提升.

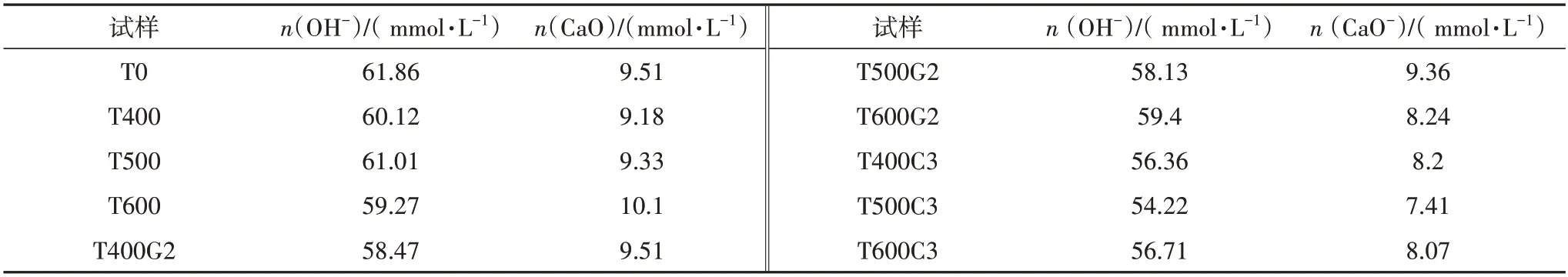

2.3 火山灰性分析

如图7所示,15 d 时,T0、T400、T500、T600、T400G2、T500G2 和T600G2 等尾矿均落在40 ℃氢氧化钙溶解度曲线的上方,而T400C3、T500C3 和T600C3 均落在曲线下方.金尾矿火山灰性试验结果(15 d 龄期)见表5.试验表明,T400C3、T500C3 和T600C3 经活化后,有足够的活性去消耗水化反应产生的Ca(OH)2,即火山灰性合格.

表5 金尾矿火山灰性试验结果(15 d龄期)Tab.5 Pozzolanic test results of gold tailings(15 d)

图7 评定火山灰性曲线图(15 d龄期)Fig.7 Evaluating its pozzolanic properties(15 d)

2.4 微观机理分析

T0、T500C3 净浆试块7 d[图8(a)、(b)、(d)、(e)]和28 d[图8(c)、(f)]的微观形貌如图8所示.在7 d龄期时,T0[图8(b)]中含有较多的六方形片状Ca(OH)2,C—S—H 凝胶较少,钙矾石作为水化早期产物之一,呈针棒状钙矾石掺杂在许多孔隙中.而T500C3的7 d龄期[图8(e)]的结构更加致密,C—S—H凝胶充满在各个位置,Ca(OH)2含量较少,右上角含有未完全水化的水泥颗粒.C—S—H凝胶增多和Ca(OH)2减少的原因可能是CaO 提供的碱性环境使得更多的活性SiO2和Al2O3参与火山灰反应,且加速了火山灰反应.28 d时,相比T0[图8(c)],T500C3[图8(f)]的胶凝材料更多,孔隙已被水化产物填充,致密的结构导致抗压强度的提升,这与抗压强度测试结果一致.

2.5 物相分析

图9 为T0、T500G2 和T500C3 净浆3 d 和28 d 的XRD 图谱.由于金尾矿的加入,各XRD 图谱中出现SiO2的衍射峰.由图9可知,SiO2和C2S衍射峰的降低和C3S 衍射峰的消失,说明SiO2、C2S、C3S 参与了水化反应,水泥-金尾矿复合胶凝材料的主要水化产物为Ca(OH)2、C─S─H凝胶.

图9 T0、T500G2和T500C3试验的XRD图谱Fig.9 XRD patterns of T0、T500G2 and T500C3 tests

T500C3 由于CaO 的加入,导致Ca(OH)2相对含量增多,Ca(OH)2衍射峰强度最高.在3 d 和28 d 龄期时,结果均为T500C3 的SiO2衍射峰强度最低,T500G2 略低于T0,说明CaO 的加入使得SiO2结晶度降低,提供的早期碱性环境加速了活性的SiO2参与反应,提高水泥-金尾矿的胶凝特性和火山灰特性,这一结果与抗压强度测试结果和火山灰性分析结果一致.

3 结论

1)复合活化的活化效果优于单一活化方式的活化效果,化学-高温-机械复合活化效果最佳,高温煅烧对不含黏土矿物成分的金尾矿活化效果很差.

2)机械研磨可有效减小尾矿粒径,增大尾矿比表面积,也有利于激发金尾矿的火山灰活性.金尾矿中活性SiO2参与火山灰反应,生成更多的C─S─H凝胶,与未反应的细小金尾矿共同填充孔隙,从而提高了胶砂试块强度.

3)通过化学-高温-机械复合活化方式活化,相比于原金尾矿28 d 抗压强度比(58.25%),治化后的金尾矿胶砂试块抗压强度比提高到74.98%,满足规范要求.

4)CaO的加入生成了Ca(OH)2,早期孔隙中溶液碱度提升,有利于S─O 键的断裂,有效降低了SiO2结晶度.早期的碱性环境加快了火山灰反应的进行,相同龄期下,有更多的C─S─H凝胶产生,从而提高了胶砂试样抗压强度.