多点力协调加载系统校准装置设计优化

2023-10-08王亚星

王亚星,夏 峰,杜 星,严 冲

(中国飞机强度研究所 八室,陕西 西安 710065)

1 引 言

多点力协调加载系统主要应用于飞机结构静力及疲劳试验中,实现多通道加载,是完成飞机结构强度试验的核心设备。目前,多通道协调加载系统在协调性性能、动态误差等方面缺乏规范的评价标准及与之相对应的校准方法,因此,有必要设计合理的校准装置,开展多通道控制系统现场校准技术研究,以满足结构静强度试验多点力加载系统现场校准需求[1-4]。

协调加载系统模拟装置应具有力耦合特征,且传力路径明确,结构应尽可能接近飞机真实的结构受力情况,具有刚度可变的特点。张鹏程等[5]采用刚梁支架及空气弹簧组合模型来模拟机翼,通过调节空气弹簧气压改变校准装置的刚度。然而,对于载荷量级要求高的情况,弹簧造价成本太大。文献[6]方法采用悬臂桁架结构形式,端部位移可以满足较大变形要求,但结构尺寸较大,对场地空间要求较高。因此,针对大变形及大承载要求,结合实施条件等因素,需确定新的校准装置设计方案。

本文首先确定校准装置的结构组成形式,即模拟机翼传力的悬臂梁金属焊接件,通过螺栓将机翼端板安装于厂房的承力墙上,实现多点载荷协调加载。以主承力工字梁的尺寸及承载能力为约束条件,以结构轻量化为目标,通过理论计算得到机翼梁的基本尺寸,再绘制整体模型进行有限元优化计算,并在有限元计算结果的基础上进行结构优化,最终所设计的模型满足要求。

2 校准装置技术要求及方案

2.1 技术要求

多通道力协调加载系统校准装置研究旨在设计模拟飞机试验件的标准结构件,安装于试验现场承力墙上,包括多路试验加载通道,通过校准安装夹具将高精度力标准传感器连接在结构强度试验加载控制系统中,并通过杠杆、胶布带等装置与标准结构件相连接,同时配备高精度的数据采集/分析系统,搭建形成独立的多通道校准系统,能够准确模拟结构强度试验加载控制系统实际的工作状态。多通道力加载系统现场校准装置逻辑图如图1所示,量程范围0~110kN,校准不确定度不大于0.5%。

2.2 设计方案

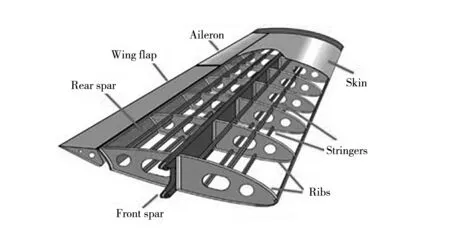

采用双梁式结构机翼形式,翼梁是主要的受力构件,机翼蒙皮很薄,长桁较弱,梁缘条剖面与长桁剖面相比要大得多。

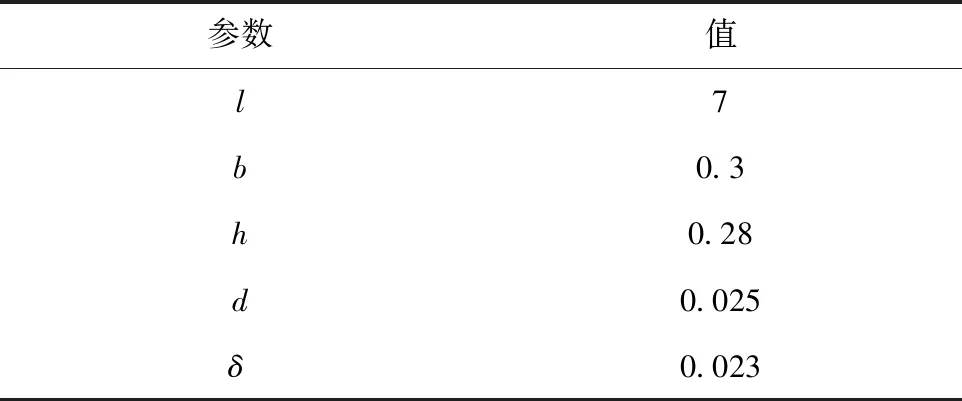

多通道载荷全部在两根梁上施加,梁、长桁、肋板和蒙皮均采用焊接的形式连接。蒙皮下表面打孔,便于内部焊接的实施及后续应变片的粘贴。梁下表面设计相应的加载接头,最后将整个结构焊接于加强的背板上,安装于承力墙上。为了增强根部的承载能力,设计了必要的筋板。考虑到结构轻量化及位移要求,将单根梁设计为梯形变截面工字梁。双梁式机翼模型如图2所示。

图2 双梁式机翼简化模型示意图

3 校准装置优化设计

3.1 单根悬臂工字梁尺寸优化

机翼结构构型复杂,常需要繁琐的优化迭代算法。本文将问题简化,由于本文所有构件均焊接在一起,且受力点均在两根梁上,因此从单根梁的受力出发,优化确定单根梁的尺寸之后,再确定整体模型的结构。

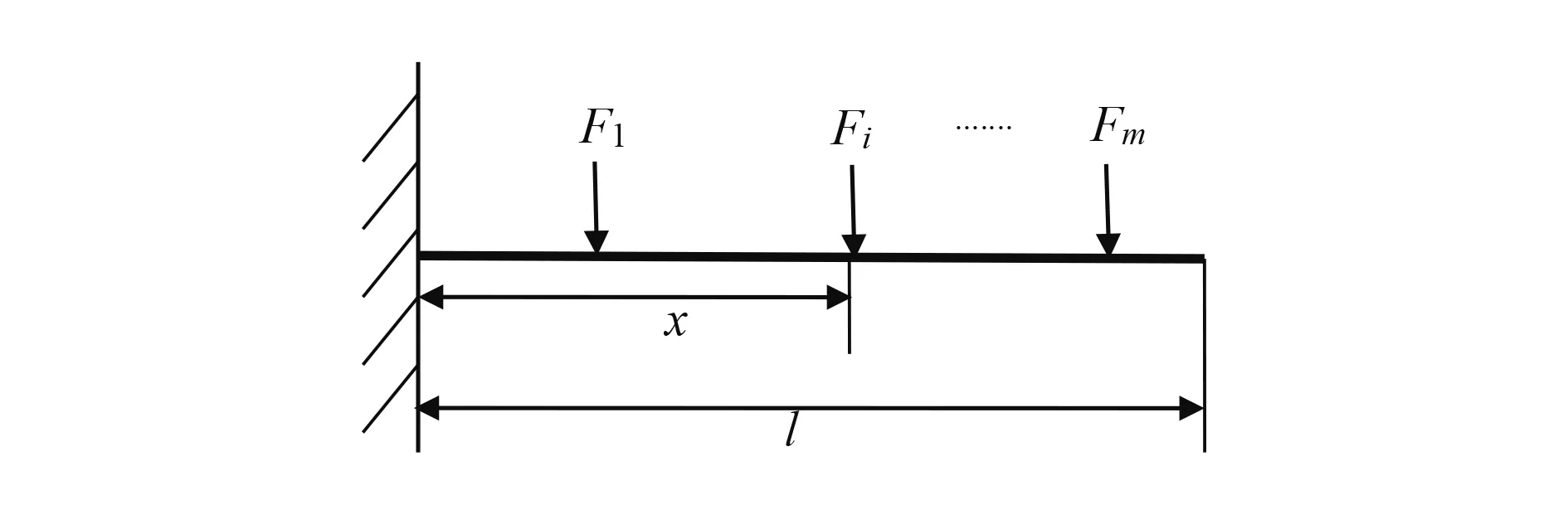

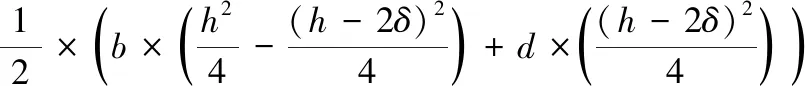

假设有一个长度为l的等直悬臂工字梁(不考虑梁的重量),其受到多个载荷Fi(i=1,…,m)的作用,如图3所示,工字梁模型见图4。

图3 悬臂梁多个集中载荷加载示意图

图4 工字梁模型

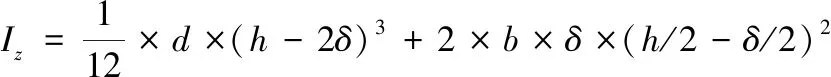

该梁的惯性矩和面积矩为:

(1)

(2)

则根据梁的受力形式可知,先不考虑加载部位的切应力状态,最大正应力和最大切应力均发生在梁的根部。由最大正应力、最大切应力及挠度公式可得:

(3)

(4)

(5)

其中,E是材料弹性模量,且有:

(6)

(7)

材料统一选取Q345钢,其屈服强度为345MPa,极限强度为470MPa。若梁端部最大挠度要达到100mm以上,且强度需满足两倍安全系数要求,优化工字梁的截面尺寸,这就相当于求解一个包含不等式约束的最小值优化问题。首先建立该优化问题的数学模型,适应度函数选取为计算梁的重量,使其取值最小:

minG=ρ×(2×δ×b+(h-2δ)×d)×l

其中,G为结构总重量,l为梁的总长,ρ是材料的密度,对于给定材料,其为常数。

不等式约束条件为:

截面尺寸的取值范围均根据经验及实施条件等因素综合考虑得到,单位均为m。采用MATLAB软件编写优化算法[7],得到的最终优化尺寸见表1。

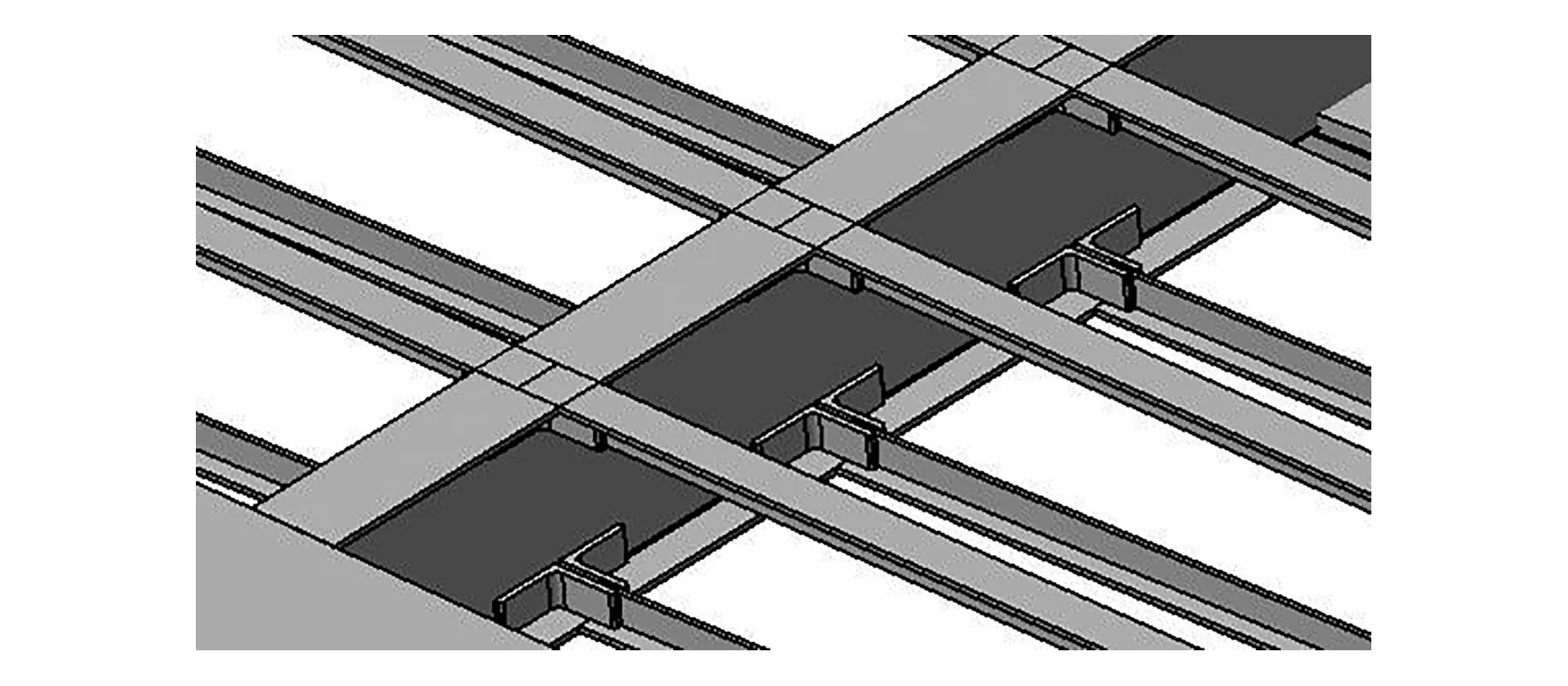

表1 单根工字梁优化尺寸值

3.2 校准装置模型

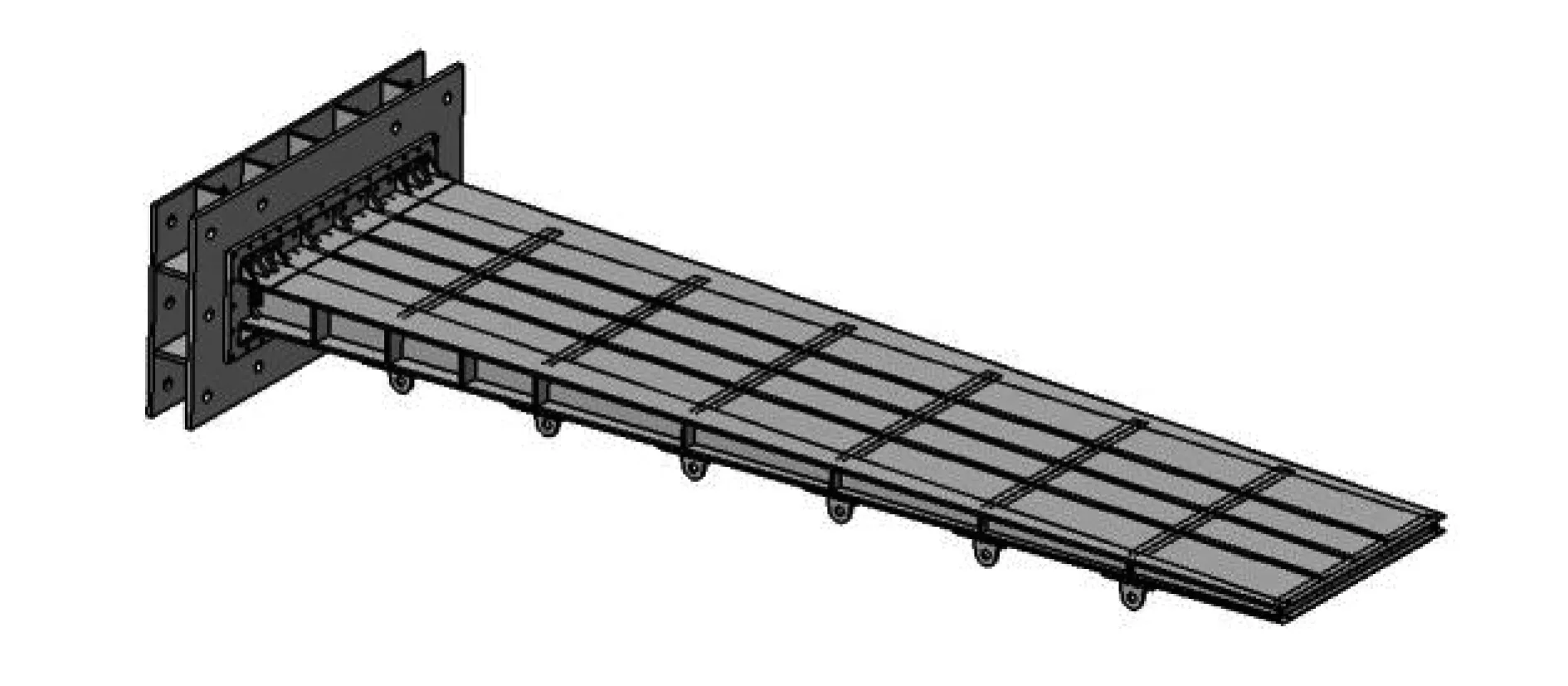

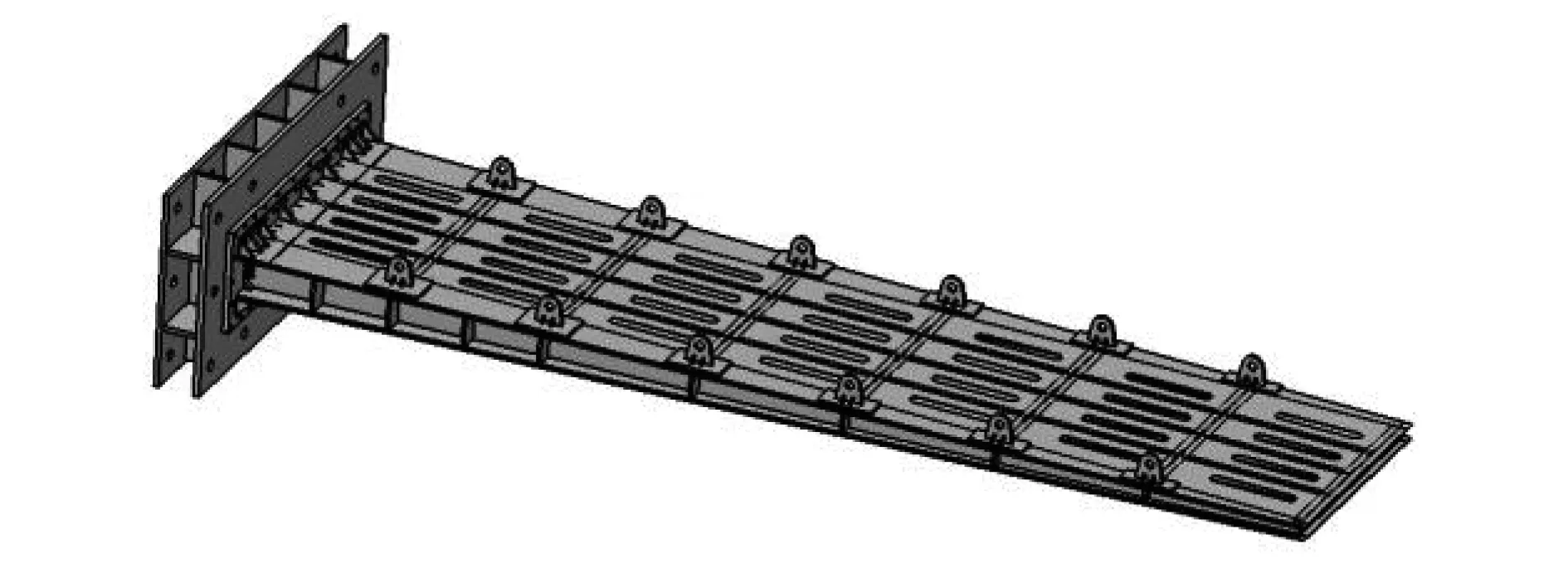

基于上节的优化结果,并查询资料及总结工程经验,确定了梯形梁、长桁、肋板和蒙皮的尺寸参数。将所有部件采用焊接的形式连接在一起,增加必要的筋板,增强根部及部件连接处的承载能力,最终结构如图5-图7所示。

图5 校准装置模型(俯视图)

图6 校准装置模型(仰视图)

图7 校准装置模型细节

4 校准装置有限元校核

4.1 材料属性

梁、肋、长桁、加筋板及角片选用的材料均为Q345钢,其杨氏模量为210GPa,泊松比0.3,密度为7.85×10-9t/mm3。

4.2 网格划分

单元选择全壳元(CQUAD4/CTRIA3-PSHELL),模型共划分网格215162个单元、147877个节点。

4.3 约束及载荷

机翼背板施加固定约束,载荷对称施加在两根梁上。

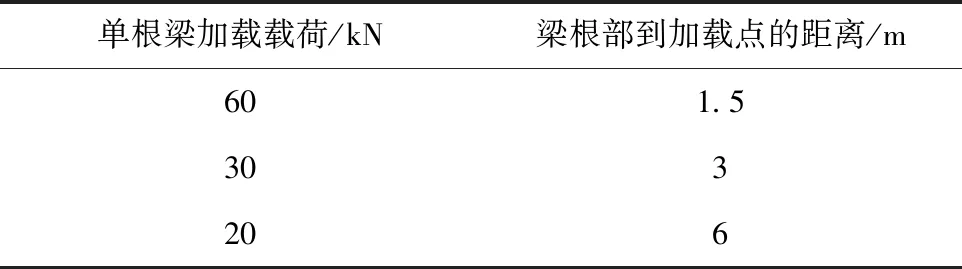

模型校核分为两部分:一方面,校核结构在给定载荷下的强度,载荷大小及加载点如表2所示,载荷方向包含与重力同向和反向两部分内容;另一方面,考核在满足端部变形要求的条件下只在最外侧点加载时该机翼结构所能承受的最大载荷。表2给出的是机翼单根梁上施加的设计载荷及位置,两根梁对称加载。

表2 单根工字梁优化尺寸值

4.3.1 模型校核

(1)载荷与重力同方向

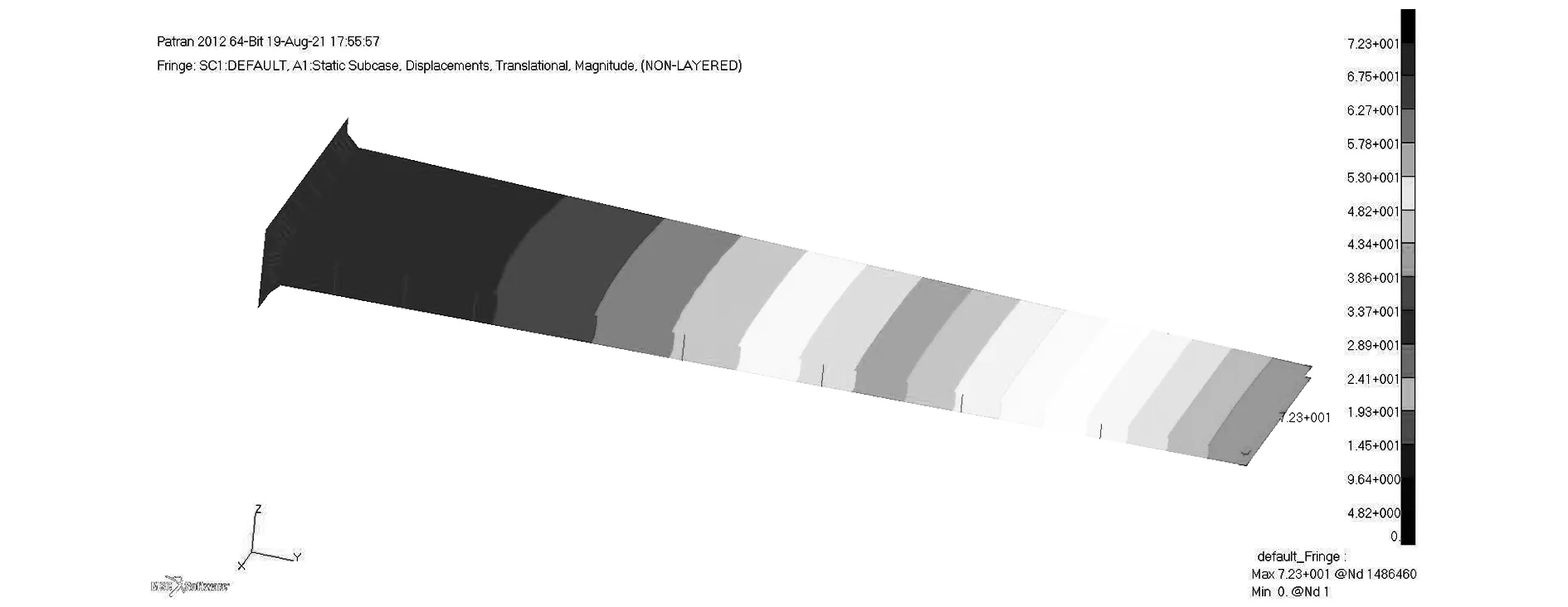

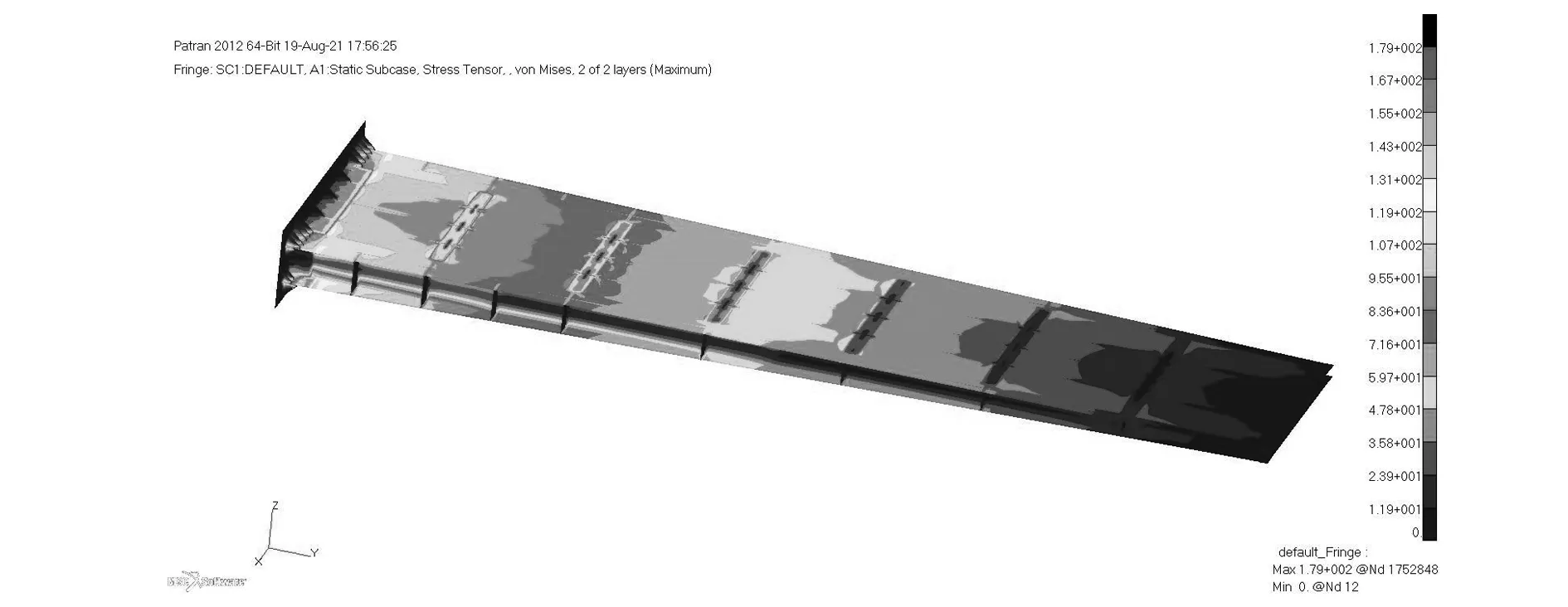

位移云图和主应力云图如图8、图9所示,目前加载方式下,整个模型的最大切应力、最大正应力及端部位移如表3所示。

表3 有限元结果(载荷与重力同向)

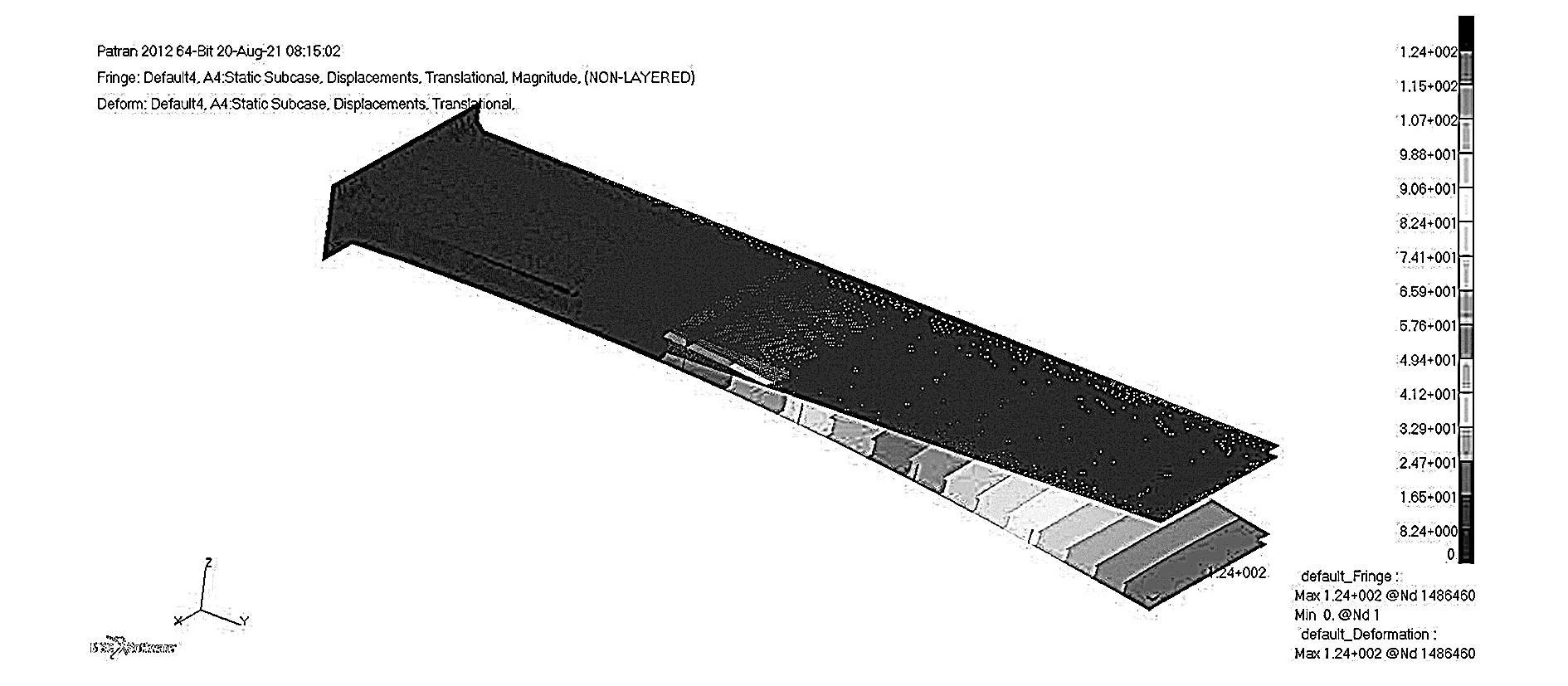

图8 位移云图

图9 主应力云图

(2)载荷与重力反方向

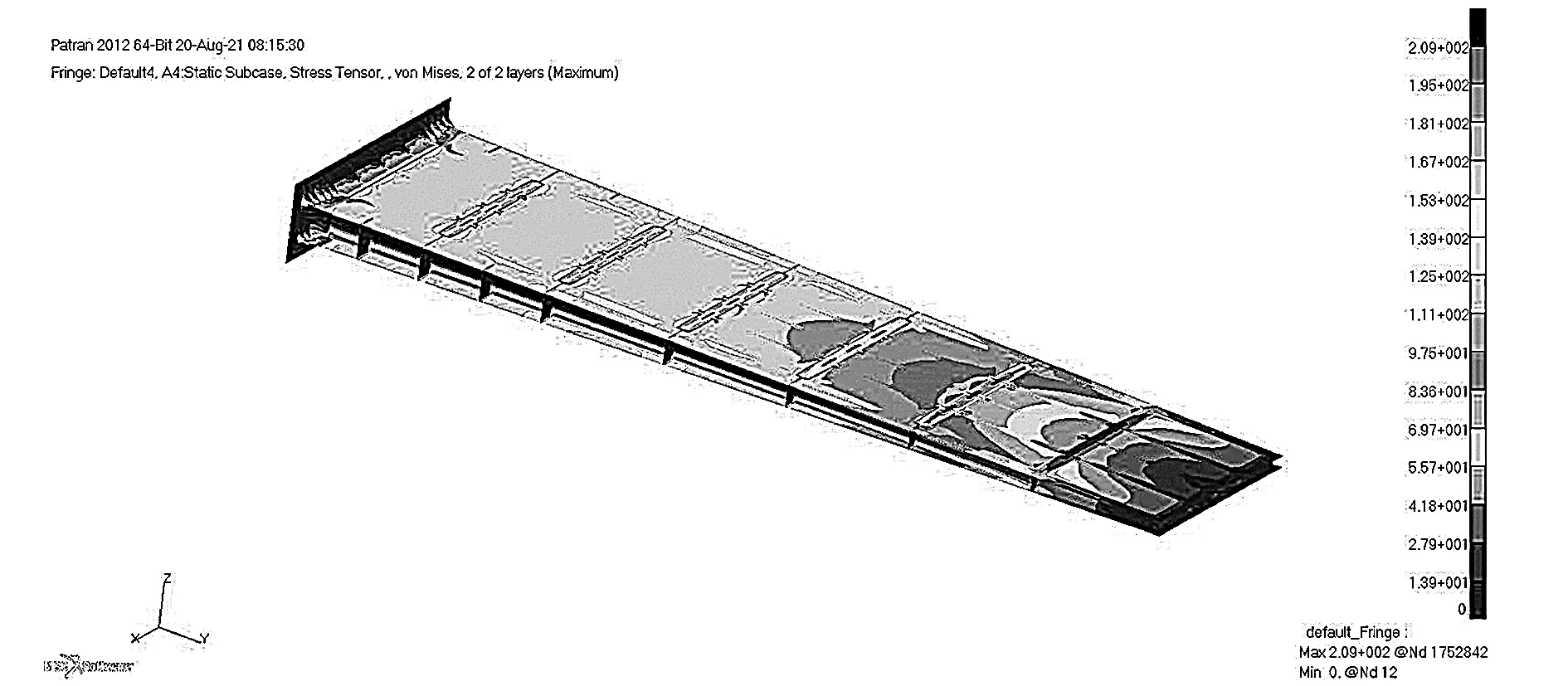

位移云图和主应力云图如图10、图11所示,目前加载方式下,整个模型的最大切应力、最大正应力及端部位移如表4所示。

表4 有限元结果(载荷与重力反向)

图11 主应力云图

4.3.2 承载能力

满足正应力不超过210MPa、端部位移大于100mm的要求的情况下,不给加载点1和加载点2施加载荷,只给两根梁最外端加载点3施加载荷,计算这个加载点所能施加的最大载荷。

(1)载荷与重力同方向

位移云图和主应力云图如图12、图13所示,加载点3所能施加的最大载荷为-61000N(单根梁加载点载荷)。此时,结构最大位移124mm,最大正应力209MPa。

图12 位移云图

图13 主应力云图

(2)载荷与重力反方向

位移云图和主应力云图如图14、图15所示,加载点3所能施加的最大载荷为41500N。此时,结构最大位移97.6mm,最大正应力209MPa。

图15 主应力云图

综合上文的校核结果, 载荷与重力同方向时, 在校准机翼模型双梁最外侧加载点加载,最大可加载122kN的载荷,且端部位移达到124mm,满足校准装置的设计要求。

5 现场校准

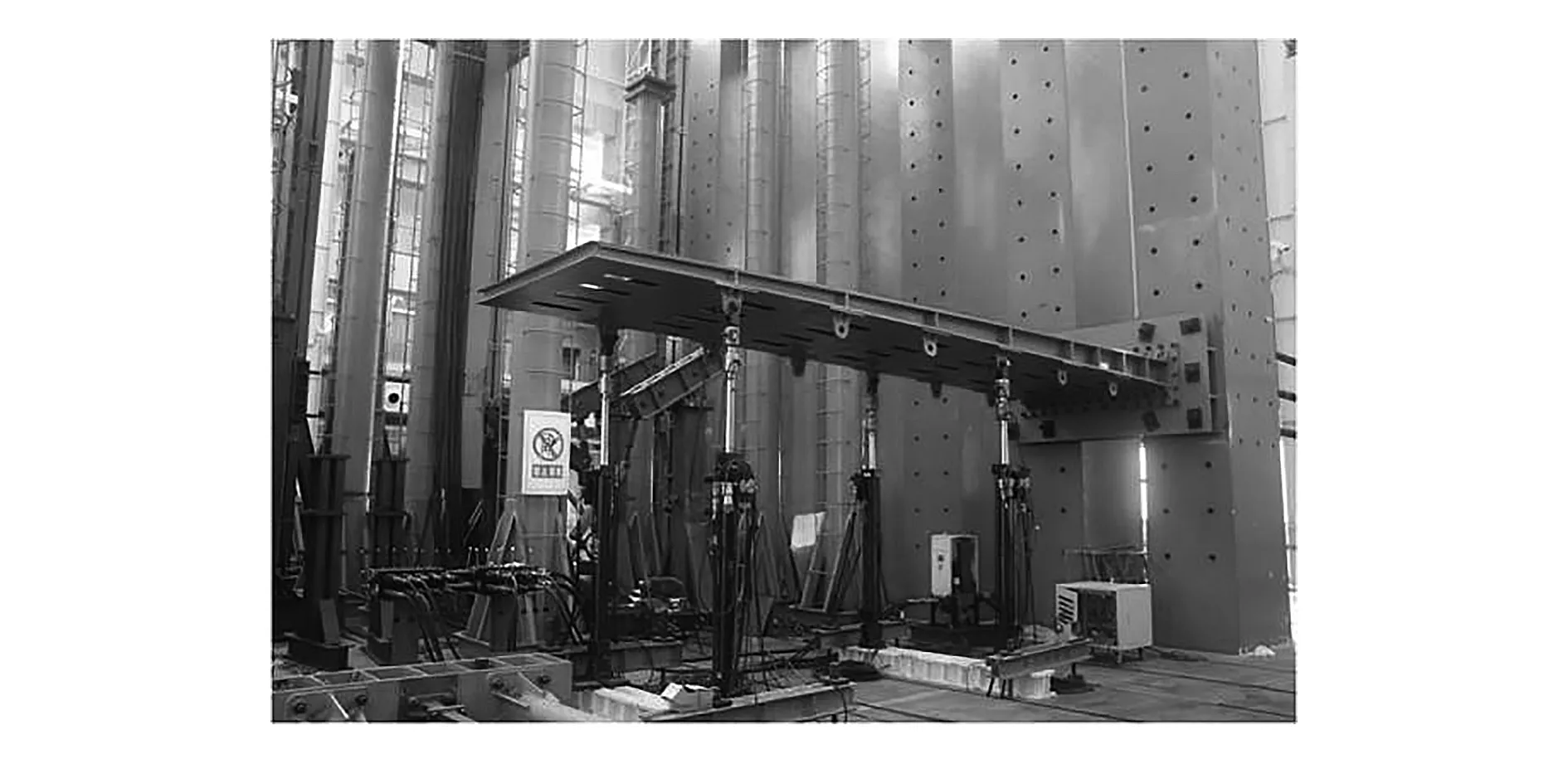

多点力协调加载系统现场校准如图16所示,试验过程中模拟了多种加载组合形式,试验数据可靠。

图16 现场照片

6 结 论

(1)本文设计的机翼结构满足多通道协调加载系统的强度和变形要求;

(2)从单根梁受力出发的思路对于本文结构可行,简化了问题,节省了时间,可为其他类似问题提供借鉴;

(3)采用有限元校核了结构的强度,并得到结构能承受的最大载荷,满足设计初始的要求。