基于光纤布拉格光栅传感的锂电池内部状态原位监测

2023-10-08史雯慧王浩曹慧刘熠鑫李建宇郑加金韦玮

史雯慧,王浩,曹慧,刘熠鑫,李建宇,郑加金,2,韦玮,2

(1 南京邮电大学 电子与光学工程学院、柔性电子学院, 南京 210023)

(2 江苏省特种光纤材料与器件制备及应用工程研究中心, 南京 210023)

0 引言

近年来,锂离子电池作为一种重要的储能技术[1-2],由于具有高峰值功率、高能量密度、低自放电等特性,成为当今大多数新能源行业的首选[3]。锂离子电池的热稳定性和压力稳定性是影响其安全性的最重要的参数[4],这与电池内部的电化学反应息息相关,尤其是在滥用操作条件下,剧烈的电化学反应会使电极的温度和压力快速升高,从而导致电池退化,甚至电池燃烧或爆炸[5]。因此,开发用于增强电池管理系统的健康监测能力的传感系统已成为当务之急。然而,现有的用于电池健康监测的传感系统多基于电气连接[6],会受到电磁干扰等噪声的影响,难以集成在电池内部的单元结构中,使得对电池内部电化学反应评估的准确性受到限制。因此,实时监测锂离子电池内部温度和应力的变化,并解耦其与电池内电化学信号的关系对锂电池的长期安全稳定运行至关重要。

目前用于电池温度和应力的监测方法如数字成像和红外成像技术,只能跟踪电池表面的温度或应力变化,存在分辨率差、精度有限等问题[7],无法监测电池内部的电化学反应变化。近期的研究工作提出了使用光纤布拉格光栅(Fiber Bragg Grating, FBG)作为传感器来监测锂电池的工作状态,FBG 正逐渐成为集成到电池管理系统中的研究热点[8]。作为一种反射型低功耗传感器,FBG 由于其固有的特性如小尺寸、易于多路复用、抗电磁干扰、化学惰性、响应速度快等优点,吸引了广大研究人员的兴趣。从传感性能上看,FBG 传感灵敏度比热敏计、应变片等传感器的灵敏度更高[9],同时对应力、温度、弯曲等参量敏感。2019 年NASCIMENTO M 等[10]提出FBG 和法布里-珀罗腔组成的混合传感网络,用于应变和温度的识别。2020 年HUANG Jiaqiang 等[11]演示了将FBG 传感器集成到商用18 650 电池中的可行性,解耦了与温度和压力相关的波长变化,从而跟踪固体电解质间相互作用和结构演化等现象。这些工作表明FBG 可以成为支持和改进锂电池管理的最佳低成本的工具。但是,目前利用各类FBG 进行电池状态监测多为单参量表面监测[12-17],不能解码电池工作条件下发生的化学变化,难以全面准确地评估电池健康状态(State of Health, SoH)和充电状态(State of Charge, SoC)。因此,对锂电池电极的温度和应力变化进行实时数据采集,并建立光学传感信号与电化学信号之间的联系,对量化和评估电池内部电化学反应所产生的安全问题具有关键意义。

鉴于此,本文以软包锂离子电池作为研究对象,利用相位掩模法在一根光纤中刻写三个不同中心波长的FBG,设计并搭建了一套基于FBG 植入的软包锂电池内部多参量传感系统,实现了通过一个光学通道对软包锂电池阳极温度和应变的精准测量。进一步结合蓝电系统,对锂电池的SoC 和放电深度(Depth of Discharge, DoD)进行实时监测,解耦了光学信号和电化学信号之间的联系。本文研究有望为开发更安全、更高效、更持久的电池监测方案提供参考。

1 基本原理与实验

1.1 传感原理

FBG 传感器通常由单模光纤的一小段组成,其核心是光诱导的折射率周期性调制。根据FBG 传感原理,当沿光纤纤芯传输的光波通过FBG 时,凡满足布拉格条件的光波会被反射回来,其余光波继续向前传播。其反射波长可以表示为[18]

式中,neff为纤芯有效折射率,Λ为光栅周期,λB为布拉格波长。

外界的温度和应力变化将引起安装的FBG 发生轴向应变,对应的栅距变大或缩小,进一步导致FBG 反射中心波长的变化。利用光谱仪、解调仪等设备可测得FBG 的反射光谱中心波长的变化,从而实现对电池正极应力应变、温度等因素的传感监测。其中心波长与温度和应力变化的关系可表示为[19]

式中,右侧第一项为温度引起的布拉格波长变化ΔλB(T),第二项为应变引起的波长变化ΔλB(ε)。温度引起的布拉格波长变化ΔλB(T)通常不受外界应变影响,但是应变诱导的布拉格波长变化通常也会受到温度影响,因此ΔλB(ε)可以表示为[19]

式中,p11和p12为Pockels 系数,vfiber为泊松比,kε为相对应变敏感性,也称为k因子,在宽温度范围内,kε会产生温度依赖[20],其对温度的依赖关系呈线性关系,可以表示为[19]

式中,v0,fiber是0 ℃时的泊松比,dvfiber是泊松比的温度灵敏度。因此,相对应变灵敏度kε可以写为[19]

在本研究中,温度变化最高为450 ℃,在此范围内温度和应变诱导波长变化均为线性关系[21]。

1.2 系统构成与实验

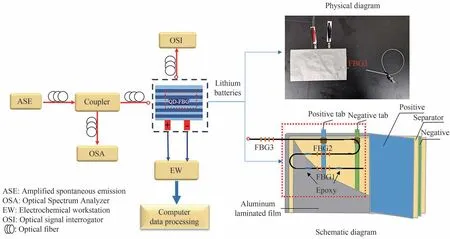

图1 为搭建的基于FBG 传感系统的软包锂离子电池内部安全监测实验装置示意。该系统主要由FBG、ASE(Koheras)、光纤耦合器、光谱分析仪(AQ6370D, Yokogawa)、光纤光栅解调仪(ZX-FP-MW,南通智性)、蓝电电池测试系统(LANHECT2001A,武汉蓝电)、软包锂电池和计算机数据处理模块等组成。其中,所用FBG 是利用248 nm 紫外KrF 准分子激光器 (COMPexPro205, Coherent),通过周期为1 060.82 nm 的掩模板(Ibsen)曝光制成,所用软包锂电池正极材料为LFP∶PVDF∶SP,负极材料为LTO∶PVDF∶SP。光谱仪用于记录FBG 传感器光谱变化,分辨率为0.05 nm。解调仪共4 个监测通道,波长范围为1 528~1 568 nm,采样频率为100 Hz,解调精度为±1 pm。蓝电电池测试系统每个模块提供8 个可独立编程通道,支持恒流充电、恒流放电、恒压充电、静置等模式,支持时间、电压、电流、容量等参数结束循环,输出电压范围为0~5 V,输出电流范围为0.01~10 mA。

图1 基于FBG 传感器的软包锂离子电池内部安全监测实验装置示意及实物Fig.1 Schematic and physical photos of the internal safety monitoring experimental device for soft pack lithium-ion batteries based on FBG sensors

FBG 的布设方式如图1,其中,FBG1 两端固定,用于阳极应变的监测;FBG2 单端固定,用于阳极温度的监测和FBG1 的温度补偿;FBG3 用于测量电池外部工作环境温度。根据温度补偿原理,FBG1 的波长变化量是由温度和应力两个变量共同作用,而FBG2 的变化只受温度变化影响,将FBG1 变化减去FBG2 的变化,即获得由单一变量应力造成的变化。

为了对锂电池进行循环测试,蓝电电池系统充放电工作循环设置如下:起始电压为0 V,进入恒流充电模式,当电池电压达到2.49 V 时即为充满,然后进入恒流放电模式,电池放电直到达到1.1 V 电压结束,重复循环。选择这样的电池测试程序是为了促进电池的滥用操作条件。在所有循环测试中,软包锂电池的冷却是通过自然对流实现的。

2 分析与讨论

表1 给出了在相同载氢条件下制备的三个单模FBG 的基本参数,其中FBG1、FBG2、FBG3 的中心波长分别为1 544.23 nm、1 548.29 nm 和1 552.68 nm。由于该掩模板的标准中心波长在1 548 nm 附近,采用了波长调谐方法使FBG 的中心波长分别向长波方向和短波方向漂移。其中,波长调节方法使照射到光纤上的光能量减小,会出现FBG 的反射率降低和谱宽拓展的问题,通过提高曝光能量或者延长曝光时间,可以解决这一问题。FBG 的其他光谱性能基本一致,对传感性能没有影响。因此,在相同的制作条件下,制得的FBG的传感性能基本相同,其中平均温度灵敏度为9.3 pm/℃,分辨率为0.1 ℃,平均应力灵敏度约为1.2 pm/με。

表1 FBG 传感器相关参数及传感性能Table 1 FBG sensors related parameters and sensing performance

以FBG2 为例,图2 给出了其基本性能表征图。图2(a)为FBG2 的光谱图,包括反射光谱和透射光谱,可知,光栅反射强度为14.2 dB,透射深度为7.5 dB,计算可得光栅的反射率为82.2%。该参数反映光栅性能良好,满足作为传感器的基本要求。图2(b)展示了单个FBG 植入软包锂电池前后的反射光谱图对比图,可以看到植入后FBG 的中心波长、反射强度和3 dB 带宽保持不变,结果表明植入对FBG 传感性能基本没有影响。

图2 光栅FBG2 的性能表征Fig.2 Performance characterization of FBG2

位移灵敏度是通过将光纤两端固定在位移平台上,每次移动0.1 mm,然后根据解调仪实时记录中心波长变化计算得到的。图2(c)给出了平台位移量与中心波长变化关系。根据公式ε=ΔL/L,计算可得FBG的应变灵敏度约为1.2 pm/με,即FBG 的波长变化与应力存在稳定的线性关系。温度灵敏度是将光纤放置在高温管式炉中进行升温,每次上升10 ℃,利用光谱仪记录反射光谱,由于高温管式炉的低温度场不稳定,因此,100 ℃以内采用恒温水浴锅进行加热。随着温度从室温逐渐升至400 ℃,FBG 的中心波长逐渐红移,温敏的线性拟合函数为y=0.009 32x+1 547.937 7,温度灵敏度为9.3 pm/℃,线性拟合度R²=0.992 8。

为探究FBG 在不同温度条件下的传感性能,通过高温电阻炉控制温度变化,温度每升高100 ℃,记录一次数据。图2(e)和2(f)展示了不同温度场下FBG 的反射光谱演变。反射谱如图2(e),随着温度的增加,FBG 中心波长出现明显红移,传感性能没有受到影响,温度灵敏度均在9.3 pm/℃左右,最大偏差为0.1 pm,中心波长输出范围为0~3.72 nm。图2(f)给出了恒定温度下FBG 反射强度随时间的变化关系,从图中可知,室温条件下长时间工作时,反射强度基本保持不变;在120 ℃、220 ℃、320 ℃和420 ℃这四个温度下工作10 h 时,其反射强度随时间存在逐渐衰减,且温度越高衰减越快,但不影响FBG 传感器性能。电池发生热失控现象时,内部温度可达400 ℃[10]。实验结果证明FBG 在工作环境为420 ℃下可以稳定工作,仍具有良好的传感性能。

将三个FBG 按照图1 所示分别布设于电池阳极和外部,监测软包锂电池充放电循环中的温度和应力变化。为了验证植入FBG 传感器是否会对电池性能产生影响,首先用蓝电系统测试了植入与未植入的电池充电电压,结果如图3(a)。从图中可以看出,充电平台电压均为1.90 V,当SoC=1 时,两种软包电池的峰值电压均为2.49 V,设置放电结束电压为1.1 V,此时SoC=0.4。电池工作过程中从平台期电压上升到峰值电压所耗费的时间相同,放电到1.1 V 所需的时间也相同,可见,在软包锂电池中植入FBG 传感器对电池的充放电性能没有影响或者影响可以忽略不计。为了获得电池阳极的热膨胀系数,将软包电池放在恒温箱中,温度设置从10 ℃改变到40 ℃,升温速率为2.5 ℃/min。图3(b)给出了对阳极监测点的温度和应变数据,可以看到随着温度上升,阳极发生了体积膨胀,应变与温度升高呈线性关系。根据计算,阳极在25 ℃的热膨胀系数为25.5 με/℃,该结果与理论值一致[15]。

图3 软包电池植入FBG 后的性能Fig.3 Performance of pouch cell implanted FBG

在此基础上,进一步监测了软包锂电池充放电循环过程中阳极的温度和应力变化,结果如图4。在I=5 mA 的直充直放工作循环中,FBG 监测到的温度引起的波长漂移如图4(a)。可以看到,工作循环开始时,中心波长出现缓慢红移,在SoC=1 时,波长漂移为23 pm,即温度升高约2.4 ℃。放电过程温度迅速增大,当DoD 最大时,引起的波长漂移为94 pm,温度升高约10.1 ℃。随着Li+的嵌入与脱嵌,出现热量累积现象,监测到最大的中心波长漂移为272 pm,对应温度变化为29.2 ℃。循环结束后,电极逐渐降到室温,FBG 也恢复到原始中心波长,这说明所用FBG 传感器具有良好的重复稳定性,能够精确监测充放电过程中的温度变化,分辨率为0.1 ℃。电池管理系统(Battery Management System, BMS)可根据实时监测结果,在热累积达到温度峰值点发出预警,同时启动电池冷却工作系统,从而降低电池直充直放使用的安全隐患,延长电池使用寿命。

图4 FBG 植入软包锂电池在工作循环中温度、应力随时间变化关系Fig. 4 Temperature and stress changes with time during the working cycles of FBG implanted in pouch cell

为了防止出现热累积现象,在充放电之间设置了一定的静置时间,监测I=10 mA 时阳极的温度变化,结果如图4(b)。可以观察到,在恒流充电过程中,波长向长波漂移,当SoC=1 时温度上升约3.5 ℃;静置过程中,波长基本保持不变;当放电开始时,温度开始急速上升,当DoD=1 时,温度变化为11.1 ℃,这些快速的温度变化与迁移到正极的Li+离子流产生的电化学反应有关。充电结束后温度也迅速下降到环境温度,在下一个循环继续重复这一变化。在三个循环周期中,温度的变化与充放电过程存在上述关系,此外,放电引起的温度变化比充电更显著,约为充电时的3.2 倍。

同时,利用FBG1 监测了阳极的应力变化,图4(c)给出了循环过程中应力和电流变化的关系。可以看出,在恒流充电过程中,阳极产生的应变逐渐上升,表现为拉伸应力,这表明阳极在初始锂化过程中膨胀。当SoC=1 时,膨胀导致波长漂移11.15 pm,约9.3 με。静置开始时,即电流发生跳变,阳极产生急剧的体积收缩,电流稳定后应力逐渐松弛到原来的膨胀状态。放电期间,缓解电流跳变带来的应变力略有降低,是因为电池放电电极体积会收缩,抵消了一部分应力。在接下来的电流跳变中,FBG 监测到的应力变化趋势与第一次跳变相同,即锂电池工作过程中,高局部电流密度会引起电解液分解,电池内部活性物质的化学反应会导致晶格的膨胀和收缩[19],产生诱导性应变。

循环结束后,电池内部存在残余应力,持续一段时间后,应力松弛回到初始波长附近,这表明随着阳极锂化体积膨胀,存在微小的不可逆变化。在多次重复循环中,应变和温度的变化遵循类似的模式。电流突变引起的阳极体积收缩,波长漂移总量为22 pm,约为18.3 με 的应力,沿光纤测得的单向最大机械应力为9.3 με。可知,阳极的力学变化在锂化过程中增大,在去锂化过程中减小,分别对应锂离子的嵌入和脱嵌。

最后,在相同时间内分别采用2.5 mA、5 mA 和10 mA 的电流进行工作循环中温度和应力的变化监测,结果如图4(d)、(e)和(f)。从图中可以看出,相同时间内,三种不同模式分别完成了1、2、4 次循环,即电流越大,充放电速度越快,监测到的温度和应力变化也越大。

用于工作环境温度监测的FBG3 在三次实验中基本不变,说明电流的变化对电池外部的温度没有影响。对于阳极温度和应力的监测,在工作周期中三种工作模式的变化趋势与图4(b)和4(c)一致。当I=2.5 mA时,FBG 传感器监测到的温度和应力变化最小,阳极温度最大变化2.5 ℃,应力最大变化约2.62 με。当I=5 mA 时,监测到阳极温度最大变化5.9 ℃,应力最大变化约5.42 με。当I=10 mA 时,引起的变化是显著的,阳极温度最大变化为11.1 ℃,应力最大变化约为9.3 με。结果表明,光学响应在多个周期内是可重复的,提高充放电速率,电池的温度和应力变化更加显著,与I=2.5 mA 相比,当时I=10 mA 时,监测到的温度提高了2.8 倍,应力提高了4.4 倍。可知,如进一步提高充放电速率到50 mA,工作温度将超过45 ℃,在45 ℃下300 次循环后体积膨胀率约10%[22],电池很有可能会产生故障。

3 结论

本文在软包锂电池内部植入FBG 传感器用于准确、实时监测阳极温度和应力的变化,建立了光学传感信号与电化学信号之间的联系。结果显示,在I=10 mA 的单个工作循环中,当SoC=1 时,阳极温度上升4.1 ℃;当DoD=1 时,温度升高到11.1 ℃,对应着锂离子的脱嵌和嵌入过程。与温度只受SoC 影响不同,工作循环中应力的变化还受到电流的影响,电流突变会导致阳极体积快速收缩,电流突变引起的应力变化约为18.3 με。此外,电流越大,充放电速率越快,引起的温度变化和应力变化也越大,所用FBG 传感器可实时准确反映阳极充放电时的变化。本文研究结果有利于量化和评估可能发生的电化学过程中产生的热失控和体积膨胀问题,为促进电池安全性能提高提供了有益参考。