基于机械手搬运工件的生产线高效智能拣配系统

2023-10-08曾国耀曾国艺肖小华

曾国耀,曾国艺,肖小华

(1.福建科盛智能物流装备有限公司,福建 泉州 362104;2.泉州市科盛包装机械有限公司,福建 泉州 362104)

0 引言

在工业机械领域中,为了提高运输货物的能力,机械手设备应运而生[1]。机械手的很多功能与人类手臂类似,可以提高拣配工件的自动化程度。

在全球化经济发展过程中,企业如果想提高在国际市场中的地位,需要依靠自动化生产技术提高自身的生产效率和质量[2]。将机械手应用在生产线拣配过程中,可提高企业的生产效率和质量,因此,需要对其展开深入的分析和研究。

胡江等[3]建立了机械手在运动过程中的数学模型,通过控制模块、PLC控制器、驱动模块、传感器模块和主控计算机构成系统的硬件部分,在软件设计过程中设计了PLC控制器,以实现对机械手的控制,但该方法存在轨迹规划精度低的问题。王丽娟[4]通过五次多项式差值法规划搬运机械手关节轨迹,并将关节的加速度信息、速度信息和位置信息输入MATLAB中,在笛卡尔空间中获得机械手的运动轨迹,以此实现对机械手的控制,但该方案存在角位移误差较大的问题。蔡清清等[5]利用LV8729、槽型光电开关、STM32控制器和光电编码器完成对机械手控制系统的硬件设计,并在软件设计过程中引入了PID双环控制算法,但该系统存在运动位移误差较大的问题。

为了解决上述方法中存在的问题,本文设计了基于机械手搬运工件的生产线高效智能拣配系统。

1 系统设计

1.1 系统整体结构设计

基于机械手搬运工件的生产线高效智能拣配系统的整体结构如图1所示。

图1 系统整体结构

图1中,本文设计的生产线高效智能拣配系统由人机界面HMI、智能相机、传送带、伺服驱动器和机械手等构成,系统与生产线模块直接相连。

a.智能相机:主要作用是获取工件的具体坐标值,检测工件类型,将上述检测数据通过Modbus通信方式传输到生产线高效智能拣配系统的PLC控制器中。

b.传送带:通过传送带将工件传送到系统的分拣点处。

c.机械手:将传送带中存在的工件分拣到对应的工位处。

d.伺服电机:其主要作用是控制机械手和传送带。

e.人机界面HMI:显示工件数量、报警信息和工件运动信息。

f.PLC控制器:通过与智能相机采集的数据展开交互,控制相机采集工件数据,属于生产线高效智能拣配系统中的核心控制器[6]。

g.伺服驱动器:伺服驱动器在系统中的主要作用是控制机械手和传送带的运动情况。

1.2 机械手轨迹规划

1.2.1 构建机械手运动学方程

机械手升降机构的位移都是在静止状态下开始的,其位移h可通过机械手的减速、匀速和加速位移计算得到,设置减速过程和加速过程具有相同的加速度,此时机械手升降机构位移h为

(1)

a为加速度;h1、h2、h3分别为加速状态下产生的位移、匀速状态下产生的位移和减速状态下产生的位移;t1、t2、t3分别为机械手的加速时间、匀速时间和减速时间。

在机械手搬运工件的过程中,设定生产线高效智能拣配系统控制程序中具有相同的减速和加速时间,即t1=t3。

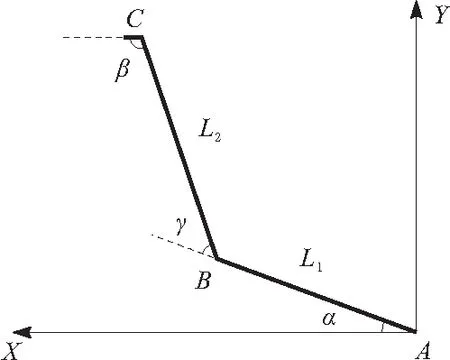

生产线高效智能拣配系统中所用的机械手通常为多自由度机械手,现针对其中作为主要结构的2段机械臂展开研究,其结构如图2所示。

图2 机械臂结构

图2中,夹角α由X轴和AB臂构成,夹角γ由AB臂和BC臂构成;夹角β由X轴与BC臂构成,A点对应的坐标为(xA,yA),B点对应的坐标为(xB,yB),C点对应的坐标为(xC,yC),AB臂和BC臂的臂长分别为L1、L2。

在确定机械手的末端坐标后,通过联动控制使机械手末端到达指定位置。将转角α和β的值输入生产线高效智能拣配系统的伺服电机中,控制机械臂到达指定位置,即

(2)

ω1、ω2分别为转角α和β的旋转系数。

在此基础上,根据余弦定理,在2点距离公式的基础上通过式(3)计算点C的坐标。

(xC-xA)2+(yC-yA)2=

(3)

1.2.2 机械手轨迹规划

将机械手各关节转角信息输入伺服电机中,控制机械臂到达指定位置,完成机械臂的轨迹规划[7]。

本文系统选用永磁同步电机作为系统的伺服电机。永磁同步电机在生产线高效智能拣配系统中的电压方程为

(4)

uu、uv、uw为定子在电机中对应的电压;R为定子绕组电阻;∂为微分算子;eu、ev、ew分别为在u、v、w相电枢绕组中永磁体磁场感应的旋转电动势;Zu、Zv、Zw为定子绕组自感;iu、iv、iw为相定子在伺服电机中的电流;Quv、Qwu、Qvw为绕组间存在的互感[8]。

设ϑ为u轴与d轴间的夹角,永磁体基波磁场方向与d轴方向一致[9],则三相静止坐标系u-v-w可通过下述变换矩阵V转变为旋转坐标系d-q,即

V=

(5)

在d-q旋转坐标系中,在上述变换矩阵的基础上获得电压方程为

(6)

ud、id分别为d轴定子对应的电压和电流;uq、iq分别为q轴定子对应的电压和电流;Zd、Zq分别为d轴、q轴定子绕组自感;ζ为永磁体磁链。

假设J1为电磁转矩,其可通过电枢绕组电流和永磁体磁链计算得到,即

J1=Kζiq+iqid(Zd-Zq)

(7)

K为电机的转动惯量。通过上述分析,构建伺服电机的数学模型为

(8)

N为粘滞摩擦系数;J2为负载转矩。

将机械手各关节转角信息输入上述伺服电机数学模型中,完成机械手的轨迹规划。

1.3 生产线高效智能拣配

在完成对机械手轨迹的规划处理后,建立机械手欧拉方程,再采用PI控制算法控制机械手实现工件搬运,从而达到生产线高效智能拣配的目的。

采用牛顿基本方程建立机械手运动学方程为

F=mav

(9)

av为机械手的加速度;m为质量参数;F为机械手在搬运工件过程中受到的合力。

在上述运动方程的基础上建立机械手的欧拉方程为

FP=Ic(ξ′-ξ)

(10)

Ic为电流张力;P为工件与机械手受力点之间的距离;ξ′为机械手旋转后的速度;ξ为机械手旋转前的速度。

基于机械手搬运工件的生产线高效智能拣配系统设计方法在机械手搬运工件过程中引入PI控制策略,提高了系统拣配的有效性。

假设x=[e,ep]T代表PI控制策略的输入量,其中ep代表误差概率,e代表预测误差,上述参数的函数形式为Yn(e)、Yn(ep),则PI控制策略的输出量u(e,ep)为

(11)

n为工件数量;u(e,ep)为误差函数[10]。

在上述误差函数的基础上建立模糊网络模型,该模型分为以下4层:

a.第1层为输入层,该层输出的阶数为H(1)。

b.第2层为起始层,参数输入到第2层后会发生改变,该层的输出量H(2)为

H(2)=νH(1)

(12)

ν为模糊因子。

c.第3层为核心层,可用于独立计算所有变量,该层的输出量H(3)为

H(3)=ν·(H(1)+H(2))

(13)

d.第4层为输出层,该层也是模糊网络模型的最后一层,该层的输出量H(4)为

H(4)=μH(3)

(14)

μ为模糊标记。

结合上述内容,采用机械手搬运工件实现生产线拣配,从而实现对生产线高效智能拣配系统的设计,具体流程如下:

a.采用智能相机采集生产线中物料、工位点与分拣点的位置信息。

b.通过机械手运动学模型,获取机械手搬运工件时的关节角信息,将其输入生产线高效智能拣配系统的永磁同步电机中。

c.永磁同步电机根据接收到的信号确定物料分配的工位点,确定机械手分拣工件的轨迹。

d.采用PI控制策略控制机械手根据规划轨迹将工件分拣到工位点处,从而实现生产线高效智能分拣。

2 实验与分析

为了验证本文设计的基于机械手搬运工件的生产线高效智能拣配系统的整体有效性,对其展开测试。

设置机械手搬运工件的运动轨迹,采用本文系统、文献[3]系统和文献[4]系统对图3所示的机械手展开轨迹控制,控制结果如图4所示。

图3 工件搬运机械手

图4 不同系统对机械手轨迹的控制结果

由图4可知,本文系统在物料搬运过程中的运动轨迹和角位移轨迹与规划轨迹基本相符,而文献[3]系统和文献[4]系统的运动轨迹和角位移轨迹均存在较大误差,通过上述对比实验,验证了本文系统具有较高的轨迹控制精度。

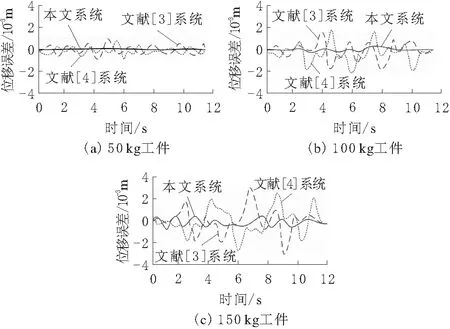

设置生产线中需拣配50 kg、100 kg和150 kg这3种规格的工件,分别采用本文系统、文献[3]系统和文献[4]系统对其拣配。测试应用不同系统后,机械手搬运过程的运动位移误差,测试结果如图5所示。

图5 不同方法的运动位移误差

由图5可知,当工件为50 kg时,本文系统、文献[3]系统和文献[4]系统的位移误差均较小;当工件为100 kg时,3种系统的位移误差均控制在±2×10-3m以内;当工件为150 kg时,文献[3]系统和文献[4]系统的位移误差超过±2×10-3m,本文系统仍控制在±2×10-3m以内。

通过上述分析可知,3种系统在控制机械手拣配不同重量工件时,本文系统的运动位移误差均是最小的,表明本文系统具有较高的稳定性,且适用于多种规格的工件。

3 结束语

目前生产线拣配系统存在运动轨迹误差大、角位移误差大和位移误差大的问题,为此,本文提出了基于机械手搬运工件的生产线高效智能拣配系统,在系统设计中建立了机械手运动学方程,并对其轨迹和控制过程展开规划和设计,解决了传统系统中存在的不足。