不同海绵轮胎的力传递率曲线差异以及对车内噪声的影响

2023-10-08贾进义张儒华

贾进义,张儒华,李 宁

(三角轮胎股份有限公司,山东 威海 264200)

根据《新能源汽车产业发展规划(2021—2035)》要求,到2025年中国新能源汽车新车销量达到汽车新车销售总量的20%;到2035年纯电动汽车成为新销售车辆的主流。2022年中国新能源汽车爆发式增长,纯电动新车销量为536.5万辆,在轿车新车销量中占比19.9%。

纯电动汽车的行驶速度低于70 km·h-1时,风噪和底盘振动噪声不明显,驾乘人员在车内感受到的噪声主要是轮胎噪声。对于电动汽车,降低轮胎噪声可以显著提升车辆的驾乘舒适性。目前降低轮胎噪声的主要技术方案是在轮胎内壁贴静音海绵以降低轮胎空腔噪声,从而达到降低车内噪声的目的。随着国内电动汽车的快速发展,与其性能匹配的静音海绵原配轮胎也有急剧增长之势。

本工作通过试验对比不同材质海绵的吸声系数,研究海绵轮胎和普通轮胎的力传递率曲线差异以及对车内噪声的影响。

1 实验

1.1 试验材料

120 mm×30 mm矩形聚酯型聚氨酯海绵(A海绵)和聚醚型聚氨酯海绵(B海绵),国外同一厂家产品;粘合剂Teroson MS 9360,德国汉高化工有限公司产品。

1.2 试验轮胎

试验选择同天同班次同硫化机台同规格条码连续的轮胎,规格为205/55R16,花纹为TH201,负荷指数为91,速度级别为V。海绵轮胎制作:首先将粘合剂均匀涂在轮胎胎冠区域的内壁上,共4条首尾连接呈环状。将海绵材料覆盖在粘合剂上,在胎内沿冠部旋转一周,然后强力按压使粘合剂渗入海绵中。室温下静置72 h后,进行力传递试验和车内噪声测试。

1.3 试验仪器

SW4221型阻抗管吸声系数测试仪,北京声望声电技术有限公司产品;SCM205型数据采集器(测试软件为LMS testlab17),德国西门子有限公司产品。

1.4 试验方法

(1)海绵吸声系数根据ASTM E1050—2012《管子、双扩音器和数字频率分析系统用声学材料的阻抗和吸收的试验方法》进行测试。

(2)轮胎力传递特性根据GWM 14876—2014《轮胎力传递率和车轮侧偏刚度评价程序(Tire Force Transmissibility and Wheel Lateral Stiffness Evaluation Procedure)》进行测试。

(3)车内噪声测试在消声室进行,测试车辆为丰田卡罗拉,轮胎充气压力为(230±0.3) KPa,测试转鼓表面模拟普通沥青路面。每个试验方案共测试4个速度(60,80,100和120 km·h-1)。噪声测试位置共4个,在车内驾驶座位左、右耳位置和右后座位左、右耳位置设置4个麦克风测量声压级[1]。测试开始前,先将两条前轮更换为需要测试的试验轮胎,然后固定车辆,两个前轮置于转鼓上,前轮轴中心线与转鼓转动中心线平行且基本位于转鼓正上方。测试时,发动机关闭,车辆处于空档,转鼓带动两个前轮转动,通过设置转鼓转速模拟车辆不同行驶速度。转鼓转速设置80 km·h-1,持续运行30 min给轮胎预热。正式测试时,转鼓转速从60 km·h-1开始依次增大,测量并记录4个速度下车内4个位置的声压级。更换两个前轮轮胎,重复上述试验动作,完成不同试验方案的车内噪声测试。

2 结果和讨论

2.1 不同海绵的吸声系数

根据研究显示,乘用车轮胎空腔噪声频率范围约为200~250 Hz。根据轮胎轮辋封闭的空气柱质心及轮胎实际下沉量计算,本试验所用205/55R16 TH201轮胎理论空腔频率为225.94 Hz。因此,海绵的吸声系数研究选取200和250 Hz两个频率。理论上,相同测试条件下海绵的吸声系数越大,其降噪效果越好[2-4]。

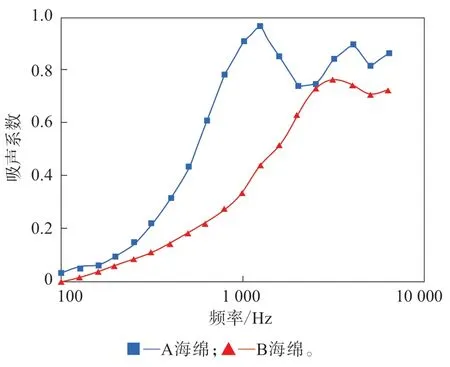

当温度为(23±2) ℃、湿度为(50%±5%)时,厚度为3 cm的A和B两种海绵在200和250 Hz频率下的吸声系数(声波垂直入射)如表1所示。0~6 300 Hz频率范围A和B两种海绵的吸声系数(声波垂直入射)曲线如图1所示。

图1 A和B两种海绵在0~6 300 Hz频率下的吸声系数曲线

表1 A和B两种海绵在200和250 Hz频率下的吸声系数

从表1可知:频率为200 Hz时,A海绵的吸声系数比B海绵高约50%;频率为250 Hz时,A海绵的吸声系数比B海绵高约66.7%。

从图1可知,在整个测试频率范围,A海绵的吸声系数大于B海绵。因此,综合表1和图1判断,A海绵的整体吸声性能优于B海绵。

2.2 力传递

研究显示,轮胎力传递率曲线特性反映轮胎空腔共振特性,降低或消除180~250 Hz频率范围的轮胎力传递率曲线峰值可以显著降低或消除轮胎空腔共振噪声[5-7]。

将普通轮胎和海绵轮胎(见图2)装到同一轮辋上,在自由悬挂条件下进行力传递试验,可以得到轮胎轮辋总成的力传递率曲线。

图2 海绵轮胎示意

轮胎轮辋总成力传递试验现场照片如图3所示。海绵轮胎和普通轮胎的力传递率曲线如图4所示。

图3 轮胎轮辋总成力传递试验现场照片

图4 海绵轮胎和普通轮胎的力传递率曲线

从图4可知,普通轮胎的力传递率曲线在229.69 Hz处出现最高峰,对应轮胎空腔共振噪声,而两种海绵轮胎在该频率处均无明显峰值,说明轮胎粘贴海绵可改变轮胎在空腔共振段的力传递率特性,有效消除轮胎空腔共振噪声。两种海绵轮胎的力传递率曲线在300 Hz前几乎重合,表明不同海绵材质对轮胎力传递曲线的影响不明显。

2.3 消声室车内噪声

消声室车内噪声测试现场照片如图5所示。车内设置4个麦克风,具体安装位置如图6中红色三角形标记所示。本试验共设计3个方案、4个速度、4个麦克风位置,声压级测试结果如表2所示。

图5 消声室车内噪声测试现场照片

图6 车内麦克风位置示意

表2 不同速度下车内不同位置的声压级

从表2可知:与普通轮胎相比,A和B海绵轮胎在车内4个位置、4个速度下的绝大部分声压级减小,表明轮胎内部粘贴A和B两种海绵可以降低车内噪声;相同速度、相同海绵,车内不同位置的声压级不同;相同速度、相同位置,A海绵轮胎的声压级比B海绵轮胎小,表明A海绵的降噪效果优于B海绵;速度较低时,A海绵轮胎的声压级较普通轮胎最大可降低5.15 dB,B海绵轮胎的声压级最大可降低3.86 dB;随着速度的增大,海绵轮胎的降噪效果降低,当速度达到120 km·h-1时,A海绵轮胎仍有较好的降噪效果,而B海绵轮胎基本无降噪功能。

3 结论

聚酯型聚氨酯海绵的吸声系数大于聚醚型聚氨酯海绵;不同材质的海绵对轮胎力传递率曲线影响不明显;不同材质的海绵降噪效果差异明显,聚酯型聚氨酯海绵的降噪效果比聚醚型聚氨酯海绵好;对于同种海绵,低速度下的降噪效果较好,随着速度的增大,其降噪效果大致呈减弱趋势。