基于数字孪生仿真系统的钢轨状态分析*

2023-10-08张健丰范景祥刘明荐姚雪琴宋培城

张健丰 范景祥 刘明荐 姚雪琴 宋培城

(中国铁路通信信号上海工程局集团有限公司, 200072, 上海∥第一作者, 高级工程师)

城市轨道交通作为一个多专业协同、多系统联动的庞大复杂体系,是新科技集成应用和现代化的重要标志。利用5G技术、BIM(建筑信息模型)技术、数字孪生技术、IoT(物联网)、大数据、人工智能和云计算等蓬勃发展的新技术赋能传统轨道交通运维业务,构建上海超大城市轨道交通网络高效运维“智慧大脑”,是提升上海轨道交通运维效能与效益的重要手段,也是未来城市轨道交通运维发展的新趋势和新动能。

在我国一些重要工程项目中,BIM+数字孪生技术仅有探索性的研究。文献[1]在武汉火神山医院工程项目的建设过程中,提出数字孪生技术在医疗建筑全生命周期中使用的技术路线。文献[2]将BIM+数字孪生技术应用于装配式城市轨道交通工程预制构件的生产管理,以实现实体生产与虚拟施工的信息交互,并对构件生产进行动态管理。文献[3]以雄安市民服务中心项目为例,通过整合BIM、大数据、智能化、移动通信、云计算和IoT等信息技术的集成应用,全面提高了建设单位和施工单位的建造管理能力。文献[4]结合 GIS(地理信息系统)+BIM 技术特点,设计和研发了基于3D WebGIS软件的轨道交通工程建造管理系统,并依托西安地铁8号线试点工程进行应用,有效提高了多方参与的项目管理质量,为轨道交通工程信息化提供技术参考。文献[5]基于数字孪生技术的城市轨道交通建造管控应用,提出城市轨道交通建造管控的数字孪生架构,实现了由数据驱动的建造管控模式,并将该研究成果成功应用于深圳地铁14号线。

通过上述研究可以看出,BIM+数字孪生技术除在基建工程中的应用外,在城市轨道交通中的研究和应用尚处于初级阶段,缺少针对性的理论基础研究。现阶段,数字孪生技术的研究热点是结合BIM、GIS和IoT等技术,建设虚实结合的数字孪生环境。本文基于BIM技术建立数字孪生仿真系统,开发数字孪生平台用于展示有限元模型,并与相关模型进行数据交互。同时,开展了基于数字孪生技术与专业化的实时监测,并结合有限元数值模拟对钢轨各阶段的受力状态进行模拟仿真与实时监控,进而研究钢轨的受力情况及其内部状态。本文研究可为城市轨道交通钢轨服役性能长期发展规律与实时风险提供技术指导,助力城市轨道交通基础设施的数字化转型和升级。

1 基于BIM的数字孪生仿真系统

数字孪生技术综合了现代科技的物联网感知、大数据计算、仿真建模等现代信息技术,借由软件定义功能,实现对物理空间的展示,以及故障诊断、运行及状态预测和行为决策等功能,实现了赛博空间与物理空间的交互映射。数字孪生技术原理示意图如图1所示。

图1 数字孪生技术原理示意图

1.1 BIM技术

BIM技术是一种贯穿于工程项目全生命周期的技术方法,基于工程项目的详细信息,其可以建造一个或多个3D数字模型。BIM模型中的信息不仅包含了模型的几何信息,还包含了模型的结构分析、材料属性等属性信息。BIM模型是信息的载体,也是一个使各专业信息共通的平台。

信息管理(数据库)是BIM技术的优势,BIM技术可以实现几何信息及属性信息(物理参数、结构等)的3D数字化表达,其由3D模型与模型上的信息组成[6]。信息与对应的3D模型相关联,伴随着模型精细度的不断深化为维护单位服务。

根据地铁工程项目的基础信息,所建立的车轨实体BIM模型如图2所示。基于BIM模型的3D可视化车站场景,能够与真实的车站建筑和实际设备点位一一对应,实体场景模型包含地面层、站厅层、站台层及各层配套的子系统设备,支持全局查看(车站整体)及单层查看(某一区间)。

图2 车轨实体BIM模型

1.2 数字孪生仿真系统

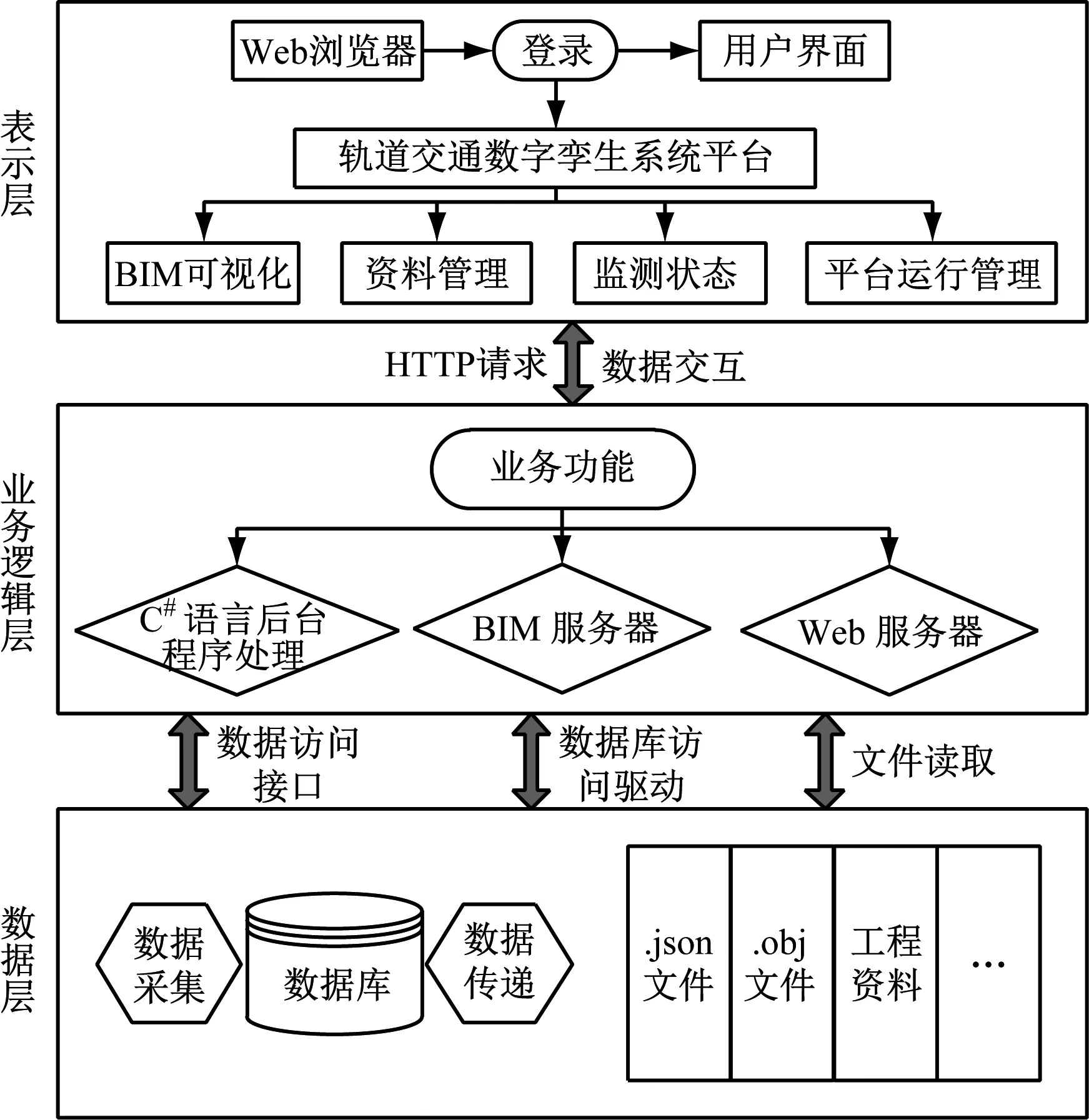

综合考虑系统更新维护开发及用户需求,城市轨道交通孪生系统平台选用B/S(浏览器/服务器)模式进行搭建,相较于C/S(客户端/服务器)模式而言,B/S模式可以避免C/S模式带来的开发时间长、成本费用高、兼容性一般、升级更新困难等潜在问题,对用户的计算机软硬件要求也更低。数字孪生仿真系统分为数据层、业务逻辑层和表示层3层架构。数字孪生仿真系统架构示意图如图3所示。

注:HTTP为超文本传输协议。

数据层主要包括各类BIM模型转换文件、工程资料文件、轨道设备物理属性数据及其他业务相关数据。通过数据访问接口和数据库驱动响应业务逻辑层发出的交互请求,实现数值模拟等数据访问与传递操作。

业务逻辑层位于数据层和表示层之间,主要提供各类数据和功能业务接口,是实现整个数字孪生仿真系统业务功能的逻辑载体。

表示层在平台架构的最顶层,与用户直接接触,用于实现数据的输入与输出,为用户提供BIM平台的访问、加载模型与展示等服务。

2 数字孪生平台与数值分析软件参数交互

BIM中的物理模型不能够直接转换成结构分析模型,导致其不能真正发挥物理模型与结构分析模型双向链接的优点,同时也制约着运维方在钢轨维护方面的工作效率。采用Revit软件进行BIM建模时,由于数值分析软件能够撰写命令流代码文件,而数字孪生平台中的3D模型又自带相关属性参数,因此可以将数字孪生模型数据快速传递给有限元数值分析软件进行实时参数更换。

以弹性支座上的有限连续梁作为计算模型,应用有限元方法对钢轨强度(采用60 kg/m的钢轨)进行力学分析,可求得节点弯矩及支点反力,还能清晰地观察到每个作用点的位移情况。该方法对解决钢轨强度计算中的一些特殊问题(如变截面、变跨距、支撑弹性不均匀等)具有明显的优越性。

有限元模型中的钢轨截面是通过Revit软件和有限元软件相互配合建立的。划分截面网格后,将截面形式形成自定义的截面文件,读入已定义的截面文件,钢轨的单元类型选用BEAM188,模型的单元数目根据轨枕间距来确定,轨枕为混凝土Ⅲ型轨枕,轨枕间距为0.6 m,即弹簧单元的间距为0.6 m,弹簧单元采用combine14单元模拟。钢轨有限元模型如图4所示。在有限元模型中,为了避免边缘效应的影响,将车轮荷载作用于钢轨中间部位,而不是作用在钢轨两端。钢轨两端的约束条件为垂直钢轨铺设方向约束,每隔0.6 m设1个弹簧约束。

a) 二维断面图

将数字孪生仿真系统中的模型相关几何信息与属性信息读取至数值分析软件代码中,并替换相关参数,进而完成数字孪生仿真系统与数值软件参数的交互。

3 工程应用

3.1 系统布置

以上海轨道交通7号线潘广路站—刘行站区间为例,对在役钢轨断裂病害状态进行试验监测与数字孪生仿真系统测试。监测系统布局示意图如图5所示。监测设备以均流线方式将所需监测的钢轨分割成多个不同的区间,在每个区间内的中心位置处安装监测终端设备,对该区间的钢轨状态进行监测。管理设备与监测终端形成一组装置,最多可支持32个设备一组。管理设备同时承担单个轨枕两侧2个区间的钢轨断裂监测任务。设备的供电线路采用载波通信的技术方法,实线监测终端与管理设备的通信链路。管理设备与中心服务器可以通过多种方式进行通信,将监测数据上传至数字孪生仿真平台的数据库。

图5 监测系统布局示意图

监测设备的供电电源采用太阳能或90~240 V交流电,室外设备温度为-40~+85 ℃;相对湿度不大于95%;海拔高度不大于3 500 m;监测终端功耗不大于8 W/台,管理器功耗不大于12 W/台;系统可靠性误报(漏报)率≤5%;系统设备的平均无故障工作时间≥20 000 h。监测设备与钢轨检测线的安装推荐采用胀钉方式进行连接,在钢轨轨腰螺栓孔中心线上测量定位,用专业钻孔机钻φ19 mm的孔。

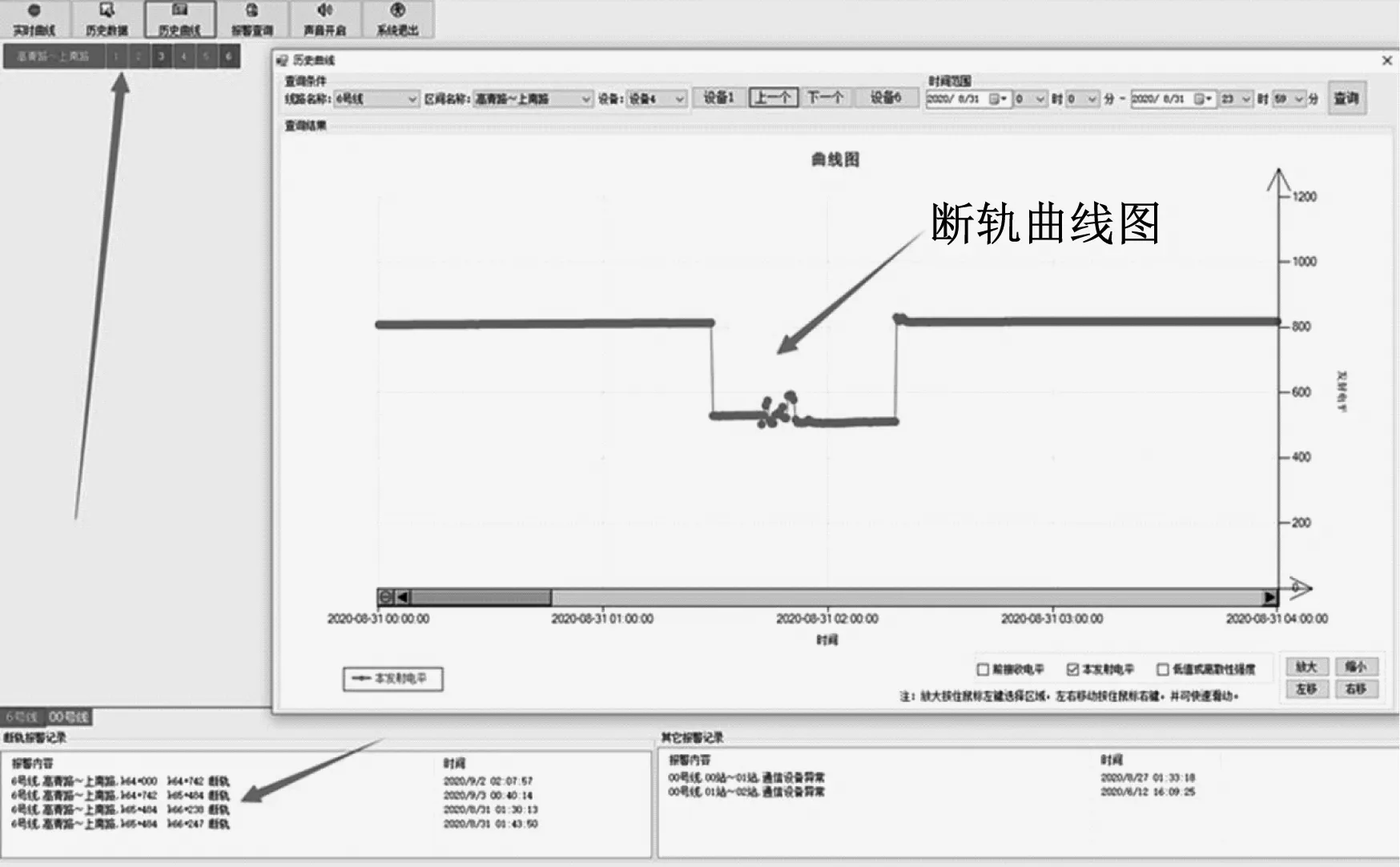

监测设备能够实现全天候实时监测,具有监测区间列车占用、出清显示等功能。此外,监测设备还具有钢轨断轨监测、及时报警等功能,并能够通过内部专业网络将监测信息传输至数字孪生仿真平台。钢轨变形状态监测软件截图如图6所示。

图6 钢轨变形状态监测软件截图

3.2 数字孪生仿真平台

使用Three.js 3D图形引擎加载导出JSON轨道模型,整体车站数字孪生仿真模型软件截图如图7所示。将JSON模型中的构件属性信息与几何数据相关联,实现建筑信息模型的Web端展示。在数字孪生仿真平台中,基于ID(身份标识号)信息对模型构件的信息数据进行统一关联,实现了3D模型与属性数据的联动查询与分析功能。

图7 整体车站数字孪生仿真模型软件截图

3.3 数值仿真结果与监测结果对比分析

钢轨断裂一般是由多个因素综合引起的。由于作用于钢轨上的力比较复杂,具有较强的重复性和随机性,钢轨易发生断裂。本文以行车轮缘作用作为钢轨受力荷载,将轨道简化为弹性支座上的有限连续梁,应用有限元方法对钢轨强度进行力学分析。由监测设备测得的轨头应力之和为253.4 MPa,轨底应力之和为279.7 MPa。

钢轨的弹性模量为210 GPa,两根钢轨对竖直中轴线的惯性矩为1 048 cm4,泊松比为0.3,钢轨的密度为7.85×103kg/m3,弹簧刚度为3×104kN/m。控制轮对在单个轨枕两侧的最不利状态,采用ANSYS软件对其进行有限元计算,计算结果软件截图如图8所示。由图8可知,平均钢轨变形约为0.51 mm,将其与轨枕两侧钢轨断裂实时监测结果(见图6)进行对比可知,由实时监测获得的平均钢轨变形约为0.48 mm,二者变形误差≤5%,在允许范围之内,验证了数字孪生仿真系统平台的准确性与可靠性。

图8 有限元计算结果软件截图

4 结语

本文建立了基于BIM技术的B/S架构数字孪生仿真平台,依托城市轨道交通工程项目进行监测布置,并结合有限元数值分析与实际监测数据对钢轨断裂进行实时监控与分析。基于数字孪生仿真平台及专业化监测技术体系,通过现场设备状态实时监测、数字孪生映射和模型计算等技术,实现对设施设备状态的提前预判,进而减少故障的发生,优化城市轨道交通的运营效率。

通过孪生数字仿真平台读取监测设备的钢轨承受荷载数据,将轨道简化为弹性支座上的有限连续梁进行有限元计算,实时进行钢轨状态分析及健康状态评估,预测钢轨服役性能长期发展规律与实时风险,助力城市轨道交通基础设施的数字化转型和升级。