地下车站装配式双H型钢支撑设计及应用*

2023-10-08王皓

王 皓

(中铁第四勘察设计院集团有限公司, 430063, 武汉∥高级工程师)

随着经济的快速发展,能源匮乏、气候变暖等问题也日益突出。建筑业作为我国国民经济的支柱产业,面临碳排放较大和能耗较高等问题,是目前我国节能减排的重点领域之一。减少建筑业碳排放,对实现我国节能减排目标具有重大意义。钢筋混凝土支撑是地下车站深基坑工程中常用的支撑形式之一,具有强度高、整体性好、安全稳定等优点,但也存在施工难度大、不可重复使用、经济社会效益低等问题。基于此,本文依托无锡至江阴城际轨道交通工程南门站工程,提出了一种适用于地铁车站的新型装配式双H型钢支撑。根据项目需求针对此种装配式双H型钢支撑进行了截面及节点设计,对此种装配式双H型钢支撑及其连接节点分别进行了轴压和受弯数值模拟,介绍了该装配式双H型钢支撑在实际工程中的应用,并对其经济社会效益进行了分析。

1 双H型钢支撑截面及节点选型

无锡至江阴城际轨道交通工程南门站为地下二层岛式车站,位于虹桥南路与规划长庆路交叉路口。根据车站结构型式不同,车站可分为端头井段及标准段:端头井段基坑深约为19.25 m,宽约为23.80 m;车站主体标准段基坑深约为17.74 m,宽约为19.70 m。根据主体基坑周边环境、基坑特点、水文地质等因素确定主体基坑围护结构采用地下连续墙+内支撑的支护形式。第一道支撑通常采用混凝土支撑,用于安全保障和增加安全冗余度,确保在风险来临时有足够的安全储备。其余2道支撑均采用直径800 mm(厚度20 mm)的钢支撑。

现设计一种装配式钢支撑替代第一道混凝土支撑,并使该装配式钢支撑达到和混凝土支撑相当的强度及较为合理的刚度。装配式钢支撑由肢件和缀材组成,在同等承载能力下,比实腹式支撑自重更轻;且装配式支撑绕实轴和虚轴的长细比相较于实腹式支撑更小,稳定性更好,适合作为基坑支撑。H型钢生产安装方便,抗弯能力强,但其两个主轴的惯性矩相差极大,使其不宜单独作为轴心受力构件[1],因此设计了一种以H型钢作为肢件、以缀板进行连接的装配式双H型钢支撑。

根据文献[2]中轴心受压H型钢构件毛截面屈服承载力、净截面断裂承载力和稳定承载力计算公式的计算结果可知,文献[3]表1中的HN800 mm×300 mm型号H型钢能够满足实际工程需要,并计算出了双H型钢支撑绕实轴和虚轴的稳定承载力分别为11 562 kN和11 520 kN。装配式双H型钢支撑及连接节点如图1所示。支撑总长度为19.7 m,共分成5段;每段长分别为1.83 m、5.50 m、5.00 m、5.50 m和1.83 m,各分段间隔为10 mm;各分段间通过螺栓连接节点进行连接。腹板处采用48个10.9级M30高强度螺栓与10 mm厚拼接板连接,翼缘处采用64个10.9级M27高强度螺栓与18 mm厚拼接板连接,弯矩传递效率可以达到80%,接近刚性节点。装配式支撑端部采用H型钢混凝土短梁与冠梁形成刚性连接,如图1 d)所示。

a) 整节支撑俯视图

2 双H型钢支撑及其拼接节点受力性能研究

2.1 轴压性能分析

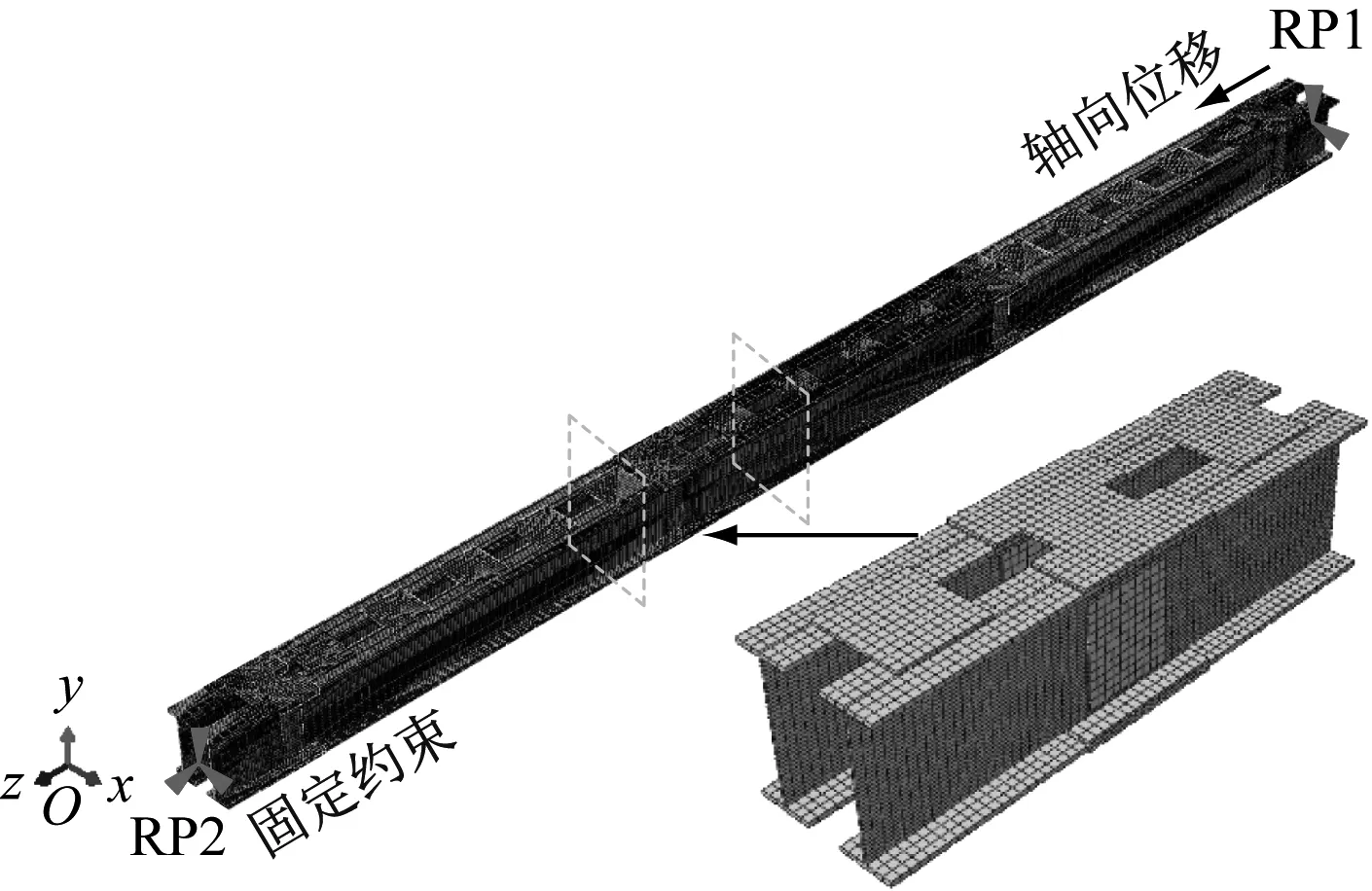

采用大型有限元分析软件ABAQUS建立双H型钢支撑精细化数值模型(见图2),对轴压全过程进行数值模拟。装配式双H型钢支撑有448颗螺栓,为了减少模型的单元数量和计算时间,不建立螺栓相关模型。模型各部分均采用8节点六面体线性减缩积分单元(C3D8R)进行网格划分,单元尺寸为50 mm×50 mm×50 mm(长×宽×高),共有79 324个单元。双H型钢支撑右端截面耦合参考点为RP1,对参考点施加z方向位移,同时约束其他方向的自由度;左端截面耦合参考点为RP2,并固定约束。缀板、翼缘拼接板,以及腹板拼接板与型钢间均为绑定约束。模型所用材料均为Q355钢材,材料参数按照文献[2]进行取值:弹性模量为206 000 MPa,屈服强度为355 MPa,抗拉强度为550 MPa。

图2 双H型钢支撑有限元模型网格划分及边界条件

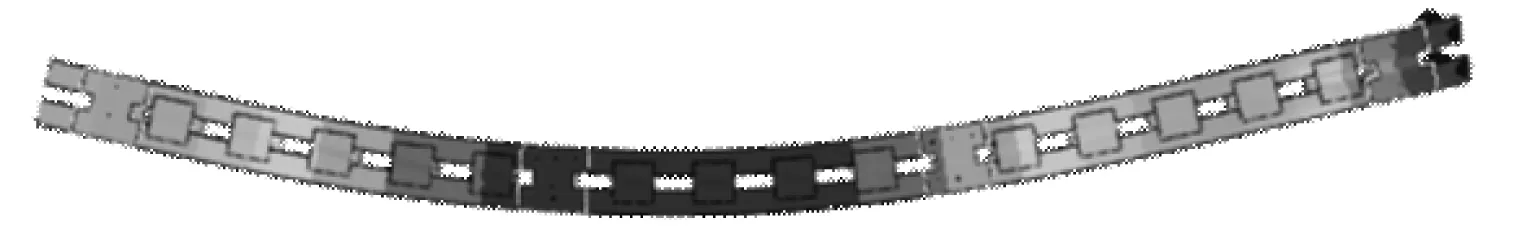

对已建立的双H型钢支撑有限元模型进行特征值屈曲分析,分别得到第7阶支撑绕虚轴弯曲和第11阶支撑绕实轴弯曲的两种屈曲模态,如图3所示。后续分别取包含有支撑绕虚轴和实轴整体弯曲的模态作为支撑的初始缺陷形状。初始缺陷幅值参照文献[2]取值为50 mm。

a) 绕虚轴弯曲

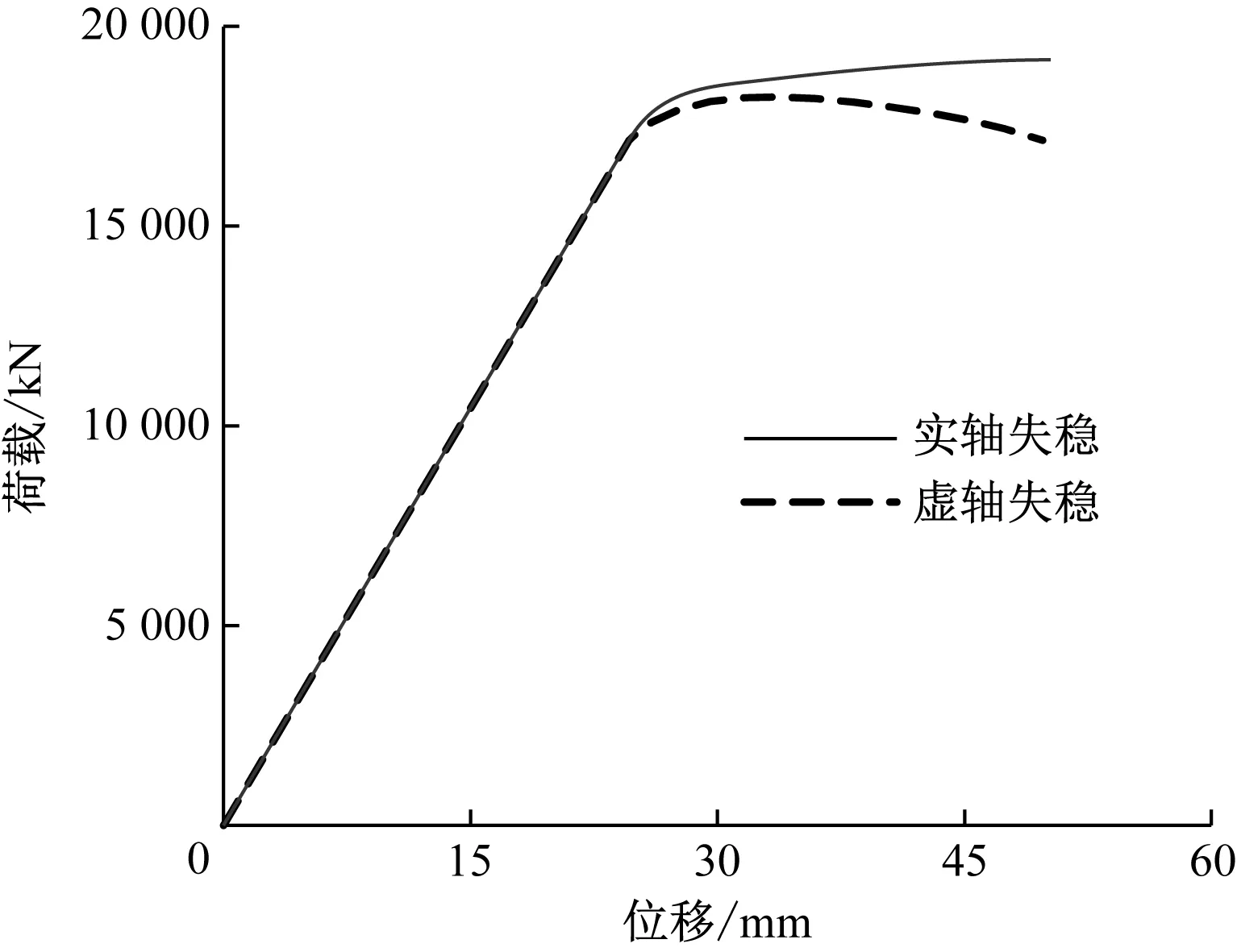

开展考虑几何和材料非线性的双非线性有限元分析,分别以支撑绕虚轴弯曲和绕实轴弯曲作为初始缺陷状态,得出双H型钢支撑的荷载-位移关系曲线,如图4所示。由图4可知,当以支撑绕虚轴屈曲作为初始缺陷时,在荷载达到17 132 kN以前,荷载-位移曲线近似为一条直线,整体处于弹性阶段;在荷载达到18 203 kN后,位移继续增加,荷载开始下降,表明支撑发生了整体失稳。以支撑绕实轴屈曲作为初始缺陷时,在荷载达到17 456 kN以前,荷载-位移曲线近似为一条直线,表明支撑整体处于弹性状态;在荷载达到18 731 kN后曲线弯曲,位移继续增加,荷载缓慢上升。

图4 双H型钢支撑荷载-位移关系曲线

以支撑绕虚轴屈曲作为初始缺陷进行数值分析,提取18 203 kN时支撑整体应力云图,如图5 a)所示。由图5 a)可见,端部腹板和翼缘部分屈服,最大应力为357.7 MPa,略高于钢材屈服强度。H型钢支撑侧向最大位移为24.9 mm,因此认为H型钢支撑发生了整体弹塑性失稳和局部失稳。

a) 绕虚轴失稳应力云图

以H型钢支撑绕实轴屈曲作为初始缺陷进行数值分析,提取18 731 kN时的整体应力云图,如图5 b)所示。由图5 b)可见,支撑整体应力分布较为均匀,各处翼缘与腹板均存在部分屈服,最大应力为356.7 MPa,略高于钢材屈服强度。

2.2 连接节点受弯性能分析

将该H型钢支撑截面尺寸代入文献[2]中的装配式双H型钢支撑连接节点受弯承载力计算公式,计算得到双H型钢支撑节点绕实轴的弯矩承载力为1 750 kNm。

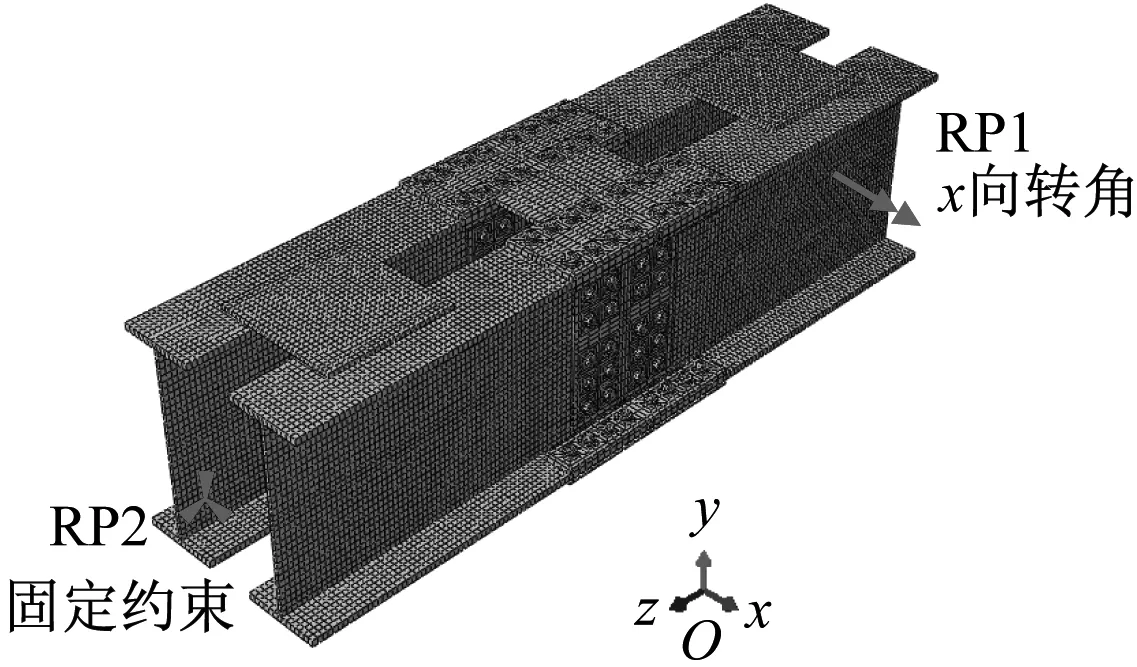

采用大型有限元分析软件ABAQUS建立双H型钢支撑螺栓连接节点精细化数值模型(见图6),对节点受弯全过程进行数值模拟。模型各部分均采用C3D8R实体单元进行网格划分,螺栓单元尺寸为8 mm×8 mm×8 mm(长×宽×高),其余部位网格尺寸为20 mm×20 mm×20 mm(长×宽×高),共有72 780个单元。支撑右端截面耦合参考点为RP1,并施加x方向转角;左端截面耦合参考点为RP2,并固定约束。除缀板与H型钢间采用绑定约束外,其余部分均建立面面接触。根据文献[5-7],螺栓预紧力采用螺栓荷载(bolt-load)进行施加,螺栓与连接件之间采用面面接触,法向作用设置为硬接触,切向作用采用库伦摩擦,摩擦系数设置为0.3,能较好地模拟螺栓的力学性能。模型所用材料与本文2.1节中的一致。

图6 双H型钢支撑有限元模型连接节点网格划分与 边界条件

基于建立的有限元模型开展非线性有限元计算分析,得到该节点的弯矩-转角关系曲线,如图7所示。由图7可知,在弯矩达到2 765 kNm以前,曲线近似直线,表明该节点整体处于弹性工作状态;在弯矩达到2 765 kNm后,曲线弯曲,表明该节点部分区域进入塑性工作状态;在弯矩达到3 374 kNm时,计算结束。

提取弯矩为2 765 kNm、3 374 kNm时该节点的应力云图,如图8所示。在弯矩达到2 765 kNm时,H型钢支撑上翼缘受压屈服,最大变形为21.4 mm,腹板应力偏小,最大变形为7.5 mm。翼缘螺栓应力大于腹板螺栓应力,且翼缘螺栓主要承受剪力,最大应力为428.6 MPa。在弯矩达到3 374 kNm时,H型钢上翼缘屈服区域扩散,上翼缘最大变形为61.9 mm,腹板最大变形为27.8 mm,螺栓仍未屈服,应力最大为501.9 MPa,且翼缘拼接板处螺栓应力大于腹板拼接板处螺栓。可知该节点处螺栓连接强度大于双肢强度,且屈服弯矩为2 765 kNm。

a) 弯矩为2 765 kNm时应力云图

3 工程实践

该装配式双H型钢支撑已成功应用于无锡至江阴城际轨道交通工程南门站工程。如图9所示,第一道即为装配式双H型钢支撑,强度高、稳定性好、施工迅速、安装拆卸方便。该支撑具体施工流程为:① 在工厂预制装配式双H型钢支撑;② 将各段支撑运输至现场,使用高强度螺栓与拼接板对2 m、5 m和6 m长分段支撑进行灵活组合连接,拼接成符合基坑宽度的整节支撑;③ 进行基坑围护施工,开挖基坑至冠梁底标高;④ 在基坑内架设基坑定位支架,使用龙门吊将连接好的整节支撑吊至预定的位置;⑤ 浇筑冠梁,使装配式双H型钢支撑与冠梁连接成一个整体;⑥ 主体结构完成后拆卸中间节点螺栓,将整节支撑吊运至基坑外,在基坑外逐节拆卸高强度螺栓;⑦ 拆卸完成后将各段支撑转运至其他工地重复使用。该工程支撑压力设计值最大为1 805 kN,达到数值模拟屈服荷载的11%,认为该装配式双H型钢支撑可重复使用。

图9 装配式双H型钢支撑工程应用

4 效益分析

根据装配式双H型钢支撑的承载能力设计相应的钢筋混凝土支撑,并将装配式双H型钢支撑与钢筋混凝土支撑进行对比。使用较高强度等级混凝土制成的钢筋混凝土支撑在破除时会因混凝土强度较大而增加施工难度,因此工程上往往使用C30或C35混凝土制作钢筋混凝土支撑。使用C30强度等级的混凝土,根据文献[4]中的计算公式设计相应的钢筋混凝土支撑,经计算,截面尺寸为1 000 mm×1 000 mm、配置25根φ12HRB335普通纵向钢筋的钢筋混凝土支撑与装配式双H型钢支撑承载力近似相等。

根据2021年11月武汉市钢材和混凝土市场价格可计算出装配式双H型钢支撑综合单价约5 000元/m,装配式双H型钢支撑可重复使用,但在工地间转运使用时会产生一定的运输和安装费用,综合考虑实际工程量和装配式双H型钢支撑的质量后,可以计算出装配式双H型支撑使用一次产生800元/m的运输安装费用。钢筋混凝土支撑综合单价约2 500 元/m。若支撑使用n次,则装配式双H型钢支撑和钢筋混凝土支撑的经济成本分别为5 000+800n(元/m)和2 500n(元/m)。经济成本节约量如图10所示。装配式双H型钢支撑与钢筋混凝土支撑的经济成本比为(5 000+800(n+1))/(2 500(n+1))。

图10 双H型钢支撑与钢筋混凝土支撑的经济成本比

目前关于混凝土结构及钢结构碳排放计算多采用基于LCA(生命周期)统计方法和基于I-O(投入产出)统计方法,其中基于投入产出的统计方法计算简便,计算方法直观,而基于生命周期的统计方法统计数据更为全面,包含了开采、运输等过程的碳排放,结果相对真实,因此本次碳排放计算采用基于生命周期的统计方法。

根据文献[8]的研究成果可知,每吨混凝土碳排放量为0.14 t;根据文献[9]的研究成果可知,每吨钢材碳排放量为2.11 t;根据文献[10]的研究成果可知,每吨钢筋的碳排放量为1.87 t。如果支撑使用n次,可以计算出装配式双H型钢支撑和钢筋混凝土支撑的碳排放量分别为1.14 (t/m)和0.59n(t/m),装配式双H型钢支撑与钢筋混凝土支撑的碳排放量比例关系为1.14/(0.59(n+1)),绘制成曲线如图11所示。

图11 双H型钢支撑相比钢筋混凝土支撑的碳排放量比

因此,在重复使用5次的条件下,装配式双H型钢支撑与钢筋混凝土支撑相比,可节约35%的经济成本,同时可以减少68%的碳排放量。

5 结语

提出了一种适用于地铁车站工程的装配式双H型钢支撑,进行了支撑截面和节点设计,并将此种装配式双H型钢支撑应用于地下车站深基坑工程中。

采用ABAQUS软件分别建立了装配式双H型钢支撑和支撑拼接节点的有限元模型,并开展了支撑轴压和节点受弯数值模拟。结果表明:在轴压作用下,双H型钢支撑绕实轴和虚轴的稳定承载力分别为规范计算承载力的1.62倍和1.58倍;在弯矩作用下,双H型钢支撑拼接节点屈服弯矩和极限弯矩分别是双H型钢支撑弯矩设计值的1.58倍和1.93倍。

在重复使用5次的条件下,装配式双H型钢支撑钢筋与混凝土支撑相比,可节约35%的经济成本,同时可以减少68%的碳排放量。