高速铁路贯通线电缆温升效应分析*

2023-10-08陈凯

陈 凯

(中铁第四勘察设计院集团有限公司, 430067, 武汉∥高级工程师 )

0 引言

为保障高速铁路供电安全,需对贯通线电缆的运行状态进行实时监测,而温度是电缆安全运行的重要指标[1]。处于正常工作状态下的电缆,温升处于正常范围以内,根据载流量的不同会有一定的差异;短期过载的电缆,尽管短期内温升不会有明显的变化,但能够检测到线芯内过额的电流,长期过载的电缆内部则会产生明显的温升;电缆绝缘的逐步恶化最终将导致绝缘击穿从而发生电缆短路,在绝缘恶化的过程中伴随着局放的增大[2],在主绝缘被击穿的一瞬间,绝缘与金属屏蔽层之间会出现明显的电弧,产生大量的热量从而导致金属屏蔽层温度迅速升高;此外,电缆压接不良时存在的接触电阻将在持续通流作用下发热,外皮破损时,附近牵引回流会汇入电缆金属屏蔽层而导致发热[3],这些情况都将导致电缆对应结构处产生异常的温升。

对于敷设距离长、敷设环境复杂的电力贯通线电缆,如何监测其温度,监测何处的温度能够对电缆正常和故障状态下的温升均有较为明显的反映,进而实现对电缆运行状态的判断,是亟需解决的问题。

1 基本原理

假设贯通线电缆为各向同性均质的连续体,其物性参数包括材料导热系数λ、材料密度ρ及材料比热容c,这些都是常量;线芯损耗、金属屏蔽损耗分别均匀恒定地分布在导体层和金属屏蔽层,单位时间单位体积内热元生产热即内热源强度为H。根据热力学第一定律,分析导热过程中微元体的能量收支情况,建立微元体的热平衡方程式,得到导热微分方程式[4]:

式中:

Δt——拉普拉斯算子,在直角坐标系中,Δt=∂2t/∂x2+∂2t/∂y2+∂2t/∂z2,x为横坐标值,y为纵坐标值,z为竖坐标值;

α——材料的热扩散率;

H——内热源强度;

t——时间;

τ——时间常数。

根据贯通线电缆的物理参数、敷设方式及运行状态即可确定对应的几何、物理、时间和边界条件,进而求解得到特定条件下的电缆各层的温升。

2 电缆有限元模型

有限元分析利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统[5]。在待求解电缆各个域内剖分出离散的网格,根据差分导热微分方程式,就可以求得各工况下电缆各处温升变化情况的近似结果。在COMSOL(多物理场仿真软件)平台中分别搭建了截面面积为50 mm2的单芯和三芯电缆剖面模型,在温度梯度较大处,如绝缘层内侧和金属屏蔽层周围,应将网格划分得密集一些;在温度梯度较小处,如导体层内部以及接近恒温边界的空气域外部,应将网格划分得稀疏一些,这样既能提高计算速度,又能保证计算精度。

3 电缆正常运行时温升效应

贯通线电缆正常运行时,影响电缆稳态通流温升的外界因素包括外界大气压、环境温度、太阳辐照及敷设条件等。

3.1 外界大气压影响

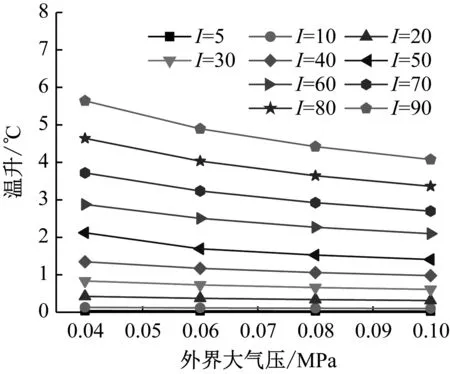

外界大气压对不同通流情况下电缆金属屏蔽层温升的影响如图1所示。当外界温度T=20 ℃时,线芯通流越大,金属屏蔽层基础温升越高;外界大气压越低,电缆与外界热交换越慢,金属屏蔽层温升越大,但总体变化不大。

注:I为芯线流通电流,单位为A。

3.2 环境温度影响

当外界大气压恒定时,电缆与外界热交换效率不变,外界温度对电缆内部温升基本无影响。

3.3 太阳辐照影响

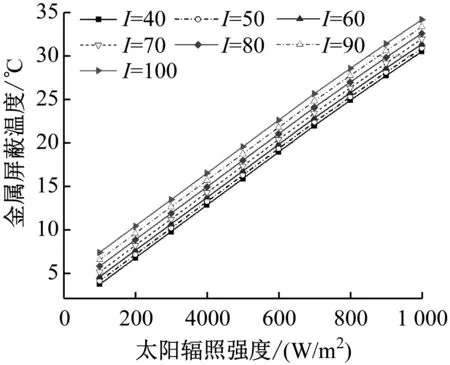

当外界气压、环境温度恒定时,不同电缆通流和辐照强度下的金属屏蔽层温升结果如图2所示。金属屏蔽层温升与辐照强度基本呈线性关系,这种关系并不受到线芯通流大小的影响,主要是由于辐照本身的热效应造成电缆温升。

注:I为芯线流通电流,单位为A。

3.4 敷设条件影响

不同敷设条件下,电缆与外界换热条件不同,造成电缆内部温升不同。泡水电缆换热条件最好,温升最小;沿壁电缆的换热条件和穿管电缆类似,等同于空气中换热,温升居中;直埋电缆的换热环境最差,温升最大。

4 电缆故障时温升效应

4.1 单相接地故障

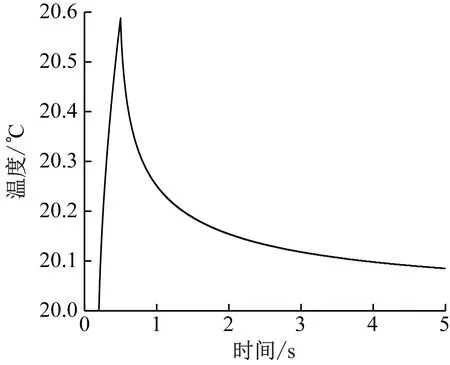

由于受调压器中性点小电阻限制,贯通线电缆单相短路电流最大不超过500 A。仿真时长为5 s,短路电流持续时间为0.5 s,在COMSOL多物理场仿真软件中得到电缆金属屏蔽层温度随时间变化曲线,如图3所示。初始环境温度为20 ℃,电缆金属屏蔽层在短路发生时温度开始上升,最后的温升最大值为0.588 ℃,温升不明显。

图3 单相接地短路时电缆金属屏蔽层温升变化曲线

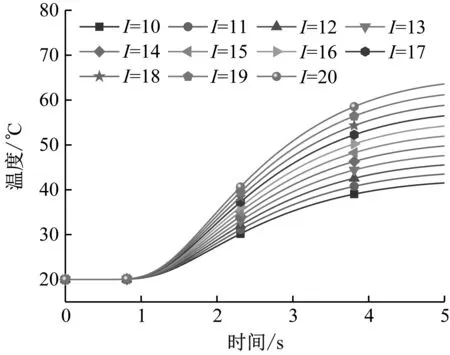

4.2 相间短路故障

不同电流(约为10~20 kA)水平下,10 kV三芯电缆相间短路时电缆金属屏蔽层温升变化情况如图4所示。短路从0.2 s开始,持续0.5 s。由图4可知,由于电缆线芯与金属屏蔽层中间隔着一定厚度的绝缘层,导致温升出现明显的延迟,在短路发生0.8 s后,金属屏蔽层可以感受到明显的温升。

注:I为芯线流通电流,单位为kA。

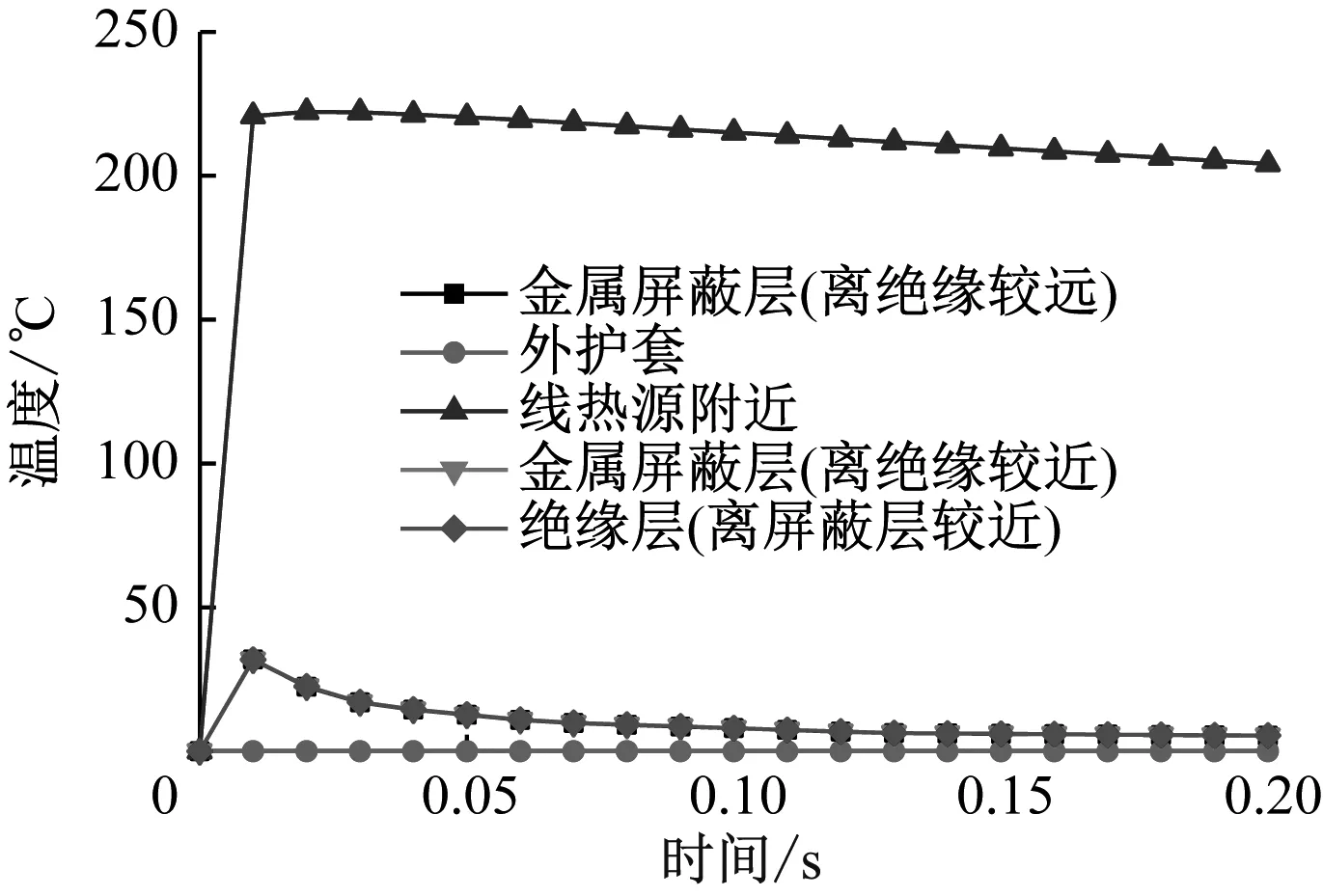

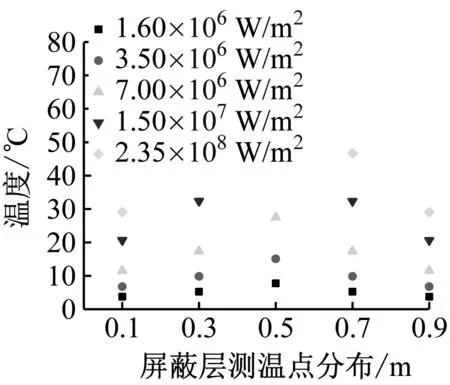

4.3 绝缘电弧击穿故障

电缆绝缘击穿电弧产生的热源用一个截面积为20 mm2的正方形、贯穿主绝缘的线热源等效模拟,电弧持续时间为0.01 s。热源功率取电缆绝缘材料着火点所需的单位体积热功率,约为7×1010W/m3。分别在金属屏蔽层、绝缘层和外护套的0.1m、0.3 m、0.5 m、0.7 m和0.9 m处布置测温点,监测的温升变化情况如图5所示。当电缆绝缘层烧毁时,屏蔽层的最大温升为31.89 ℃,位于金属屏蔽层不同位置的测温点的温升差异很小,外护套几乎没有温升。

图5 绝缘层烧毁时电缆金属屏蔽层温升变化情况

4.4 电缆头接触不良故障

仿真电缆接头压接工艺缺陷导致的接头发热故障,持续发热的热源长度为2 cm,热源中心位于电缆芯线层0.5 m处。分别在线芯层、屏蔽层、外护套的0.1 m、0.3 m、0.5 m、0.7 m和0.9 m处布置测温点。当线芯温度达到10 ℃、20 ℃、40 ℃、80 ℃和120 ℃时,电缆各层温升如图6所示。电缆头接触不良故障,导致的温升变化是一个存在热量持续累积效应的稳态过程,同一层不同分布的测温点,距离故障点最近测温点的温升最高;不同层测温点,距离线芯较近的金属屏蔽层测温点的温升比外护套测温点的温升高,但差异不明显。

a) 屏蔽层

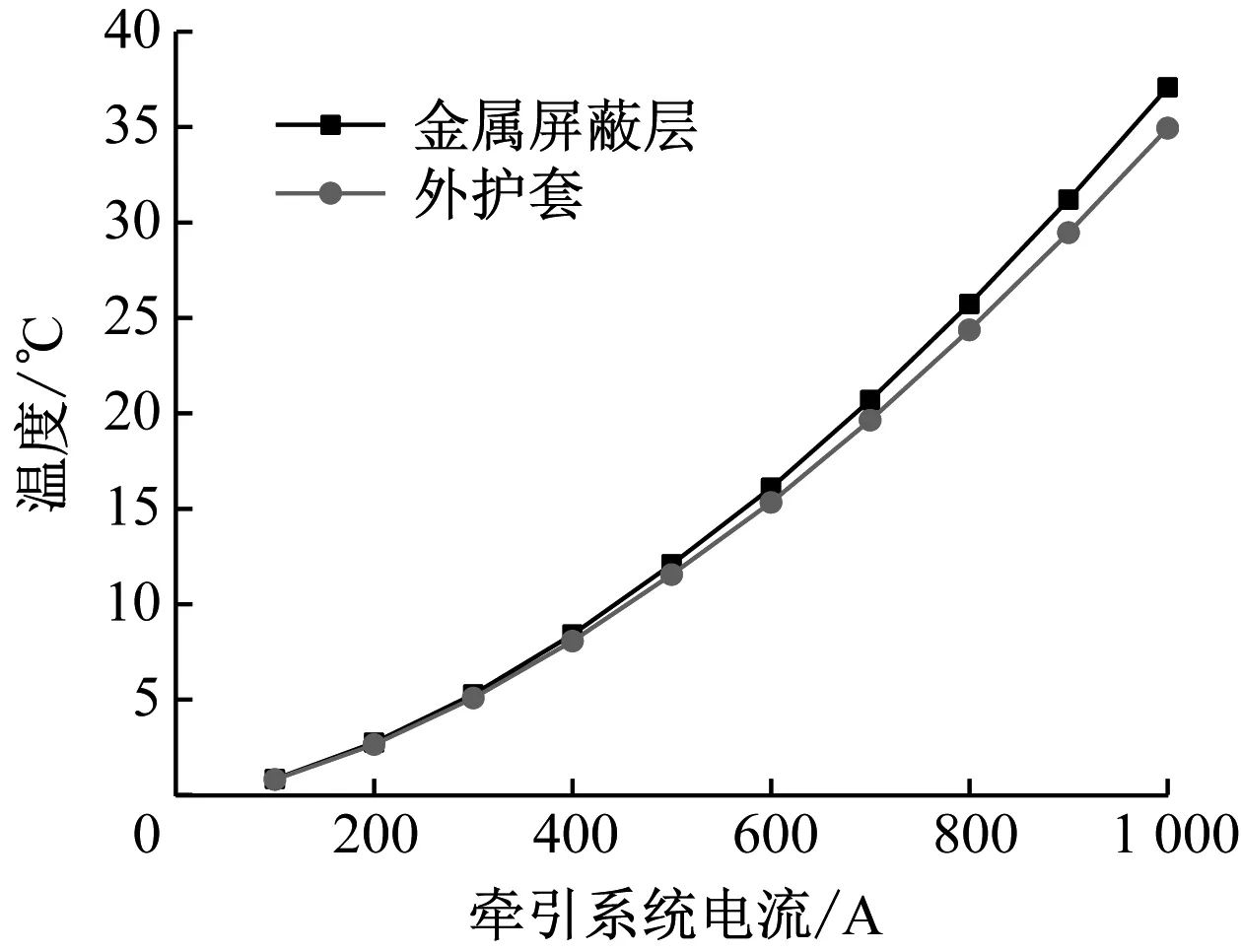

4.5 引入牵引回流故障

牵引供电电路模型可简化为接触网与大地形成一个回路,轨道与大地形成另一个回路。当贯通线电缆的外绝缘发生破损接地时,金属铠装层和金属屏蔽层就会替大地分担铁路牵引供电回流系统中的部分电流。牵引供电系统电流从100~1 000 A变化时,贯通线电缆金属屏蔽层和外护套的温升变化情况如图7所示。随着牵引供电系统电流不断增大,金属屏蔽层和外护套的温升都逐渐增大。

图7 引入牵引回流时电缆金属屏蔽层温升变化情况

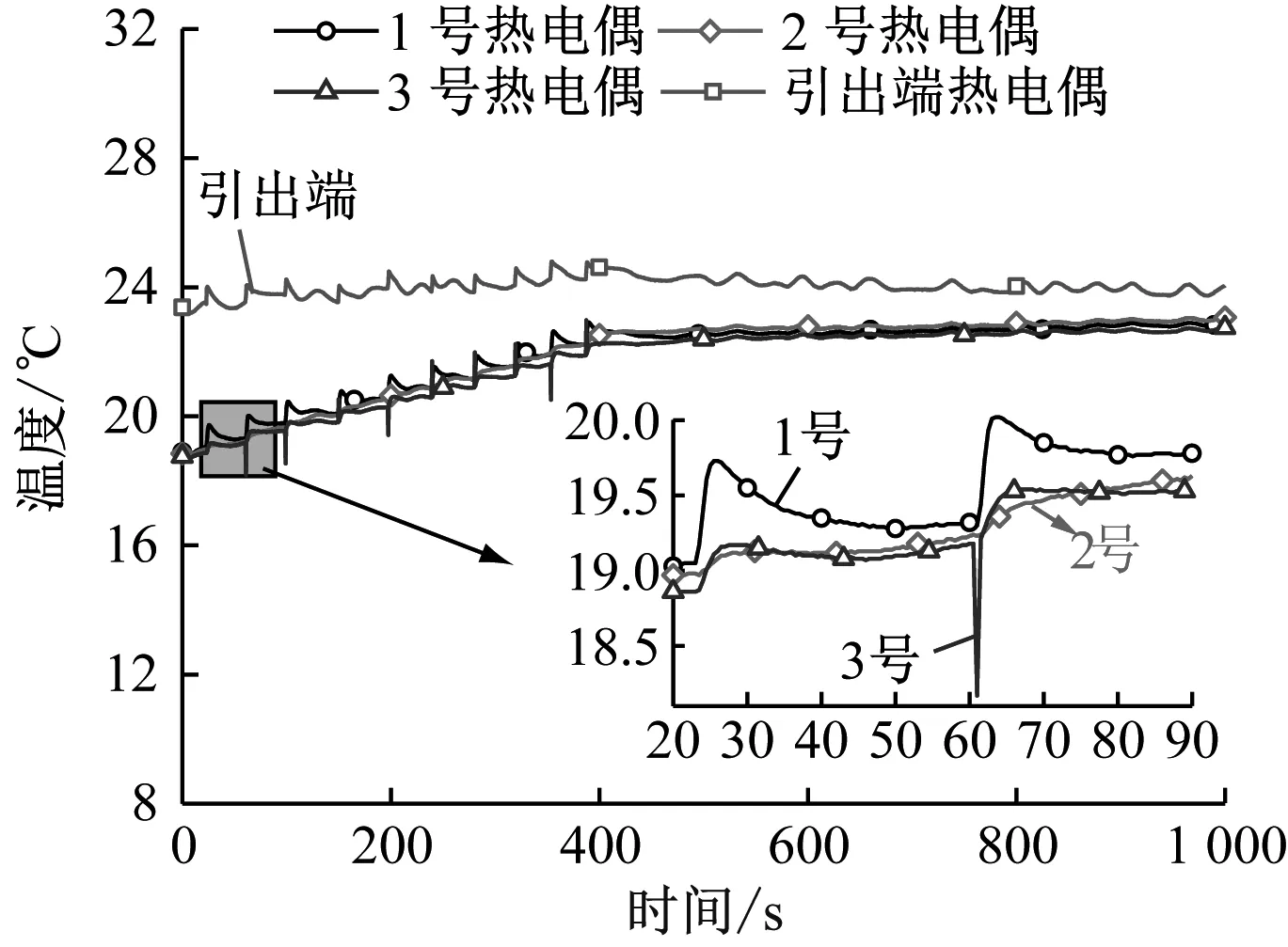

5 温升效应试验

采用单相调压器+3 000 A升流器作为电流源,取1 m待测电缆,每隔120°角在屏蔽层布设一个热电偶,并在引出端设一个热电偶;平均每隔40 s输入一次500 A故障电流,共进行10次,电缆金属屏蔽层的温升变化情况如图8所示。整个过程中,3组屏蔽层热电偶测温点温升曲线轮廓大致保持一致,初始温度平均值为18.83 ℃,最终温度平均值为22.64 ℃,则每一次冲击引起的温升约为0.38 ℃,与图3仿真结果基本一致。

图8 故障电流下电缆金属屏蔽层温升变化情况试验结果

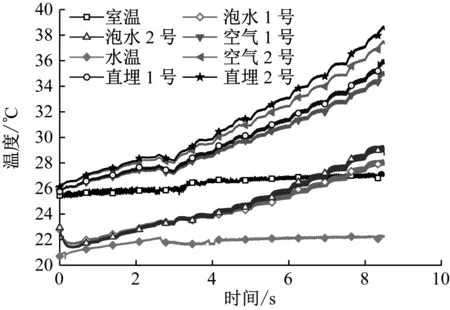

取一段5 m截面为50 mm2单芯电缆,在电缆3个位置共布设6个热电偶(外护套处的编号为1号,屏蔽层处的编号为2号),试验过程中保持一处泡水,一处暴露在空气中,一处直埋于土壤之中。电缆线芯中每0.5 h增加20 A的持续通流,共持续10 h,电流增加至200 A,此过程中的电缆金属屏蔽层温升变化情况如图9所示。电缆直埋敷设时,屏蔽层温度及温升最大;暴露在空气中时,次之;泡水时,最小。

图9 电缆不同敷设方式时电缆金属屏蔽层温升变化情况试验结果

6 结语

本文对铁路电力贯通线电缆正常和故障状态时的温升效应进行了仿真计算和试验验证,得到了不同外界条件和故障情况下电缆的温升效应,可为后续电缆状态监测提供理论依据和数据支撑。相较于电缆外护套层,金属屏蔽层靠近线芯且在发生故障流经故障电流情况下,金属屏蔽层的温度更能够反映电缆的运行状态,且该处温度不受大气压和环境温度影响,因此,结合光纤复合电缆和光纤测温技术,有望实现对长大距离、敷设环境多变、故障类型复杂的电力贯通线电缆进行实时状态监测和故障判断。