宽体压延线超薄玻璃成形缺陷对策

2023-10-07李文

李文

(彩虹(延安)新能源有限公司 延安 716000)

0 引言

普通厚度(3.2 mm)光伏玻璃的生产中,宽体压延线的成形缺陷对策与普通压延线基本相同,但在超薄玻璃生产中,由于影响因素较多,很多缺陷的对策相比普通压延线的难度大幅增加,在对策时需要分析每一项可能影响的因素,制定合理的对策措施,避免因一项缺陷影响到其它工艺的稳定。宽体压延线超薄玻璃生产中常见的缺陷有厚薄差、热粘、亮斑、辊伤等,在对策时要根据缺陷的形态分析产生原因,有针对性地对策,以提高对策效率,减少产品损失。

1 成形缺陷分析及对策

1.1 厚薄差

宽体压延线的厚薄差极难控制,其受限于料性、料温、横向温差、压延辊冷却方式、压延辊加工精度、压延辊壁厚、配重压力[1]、拉伸比等因素的变化。区别于普通压延线最重要的一点就是压延辊较长,任何一项因素的变化对于宽体压延线来说,影响都很大,对策时需要根据实际情况进行分析。厚薄差与辊子状态示意见图1。

1.1.1 边部厚中间薄

这种情况一般出现在拉引量较小时。在拉引量、料温正常的条件下,可增大配重压力和减小拉伸比来对策。边部玻璃液温度低时可通过增加边火数量、调整边火燃烧状态和加强边部保温(加盖保温砖)来对策。

1.1.2 边部薄中间厚

这种情况较为常见,一般出现在料温过低的时候,由于不断增大配重压力,强行压制厚度所致。需要升高料温和减小配重压力相配合进行对策,另外拉伸比小也是原因之一。

1.1.3 纵向厚薄差大

纵向厚薄差大是指玻璃板上与产品流向平行的某一条线上的厚薄差大,特点是最厚点与最薄点均在一条直线上,且呈周期性出现,辊子转动一圈出现一轮。

对策方法一:上下辊同步

同步是指上下辊以相同的角速度转动,先通过观察辊前红外温度、配重压力、压延辊电流的变化,找出厚薄差最小的位置,在该位置将上下辊同步,同步后上下辊将避开辊子变形量最大的点,从而减小厚薄差,如图2所示。

对策方法二:校正辊子弯曲[1]

压延辊由于辊径的不均匀、来料横向温差大、内腔冷却不均匀等因素的影响,会产生不同程度的弯曲变形,由于上辊温度高,一般多为校正上辊弯曲。对于单进多出冷却结构式的压延辊,可通过调整对应冷却分腔的出水阀门开度,校正辊子弯曲。

作业时先通过观察配重压力、压延辊电流的变化,找出压力或电流最大或最小的位置,将其对应冷却分腔的出水阀门开度减小或增加,校正辊子弯曲。如图3所示,校正前配重压力最小的位置为④,减小其出水阀门开度并增大与其对应的①腔阀门开度,校正后④腔膨胀量增加,①腔膨胀量减小,从而达到减小辊子弯曲变形的目的。

对策方法三:辊子局部冷却降温

有的辊子某一区域变形弯曲,通过同步和校正后仍不能使厚薄差合格,这时可以采用局部冷却降温(风管吹风)的方法,降低辊子局部温度,减小弯曲变形,一般可减小0.03 mm的厚薄差。

1.2 热粘

热粘是指玻璃液在通过压延辊成形时,不能及时从上辊脱落,粘附在上辊表面。热粘轻微时,在玻璃板的拉引下,热粘会自行从上辊表面脱落。热粘严重时,玻璃板的拉引力不足以将其从上辊表面脱落,热粘面积逐渐增大,最终造成包辊事故,导致换机。在宽体压延线超薄玻璃生产中,上辊温度较高,热粘发生几率较高,需要引起重视。

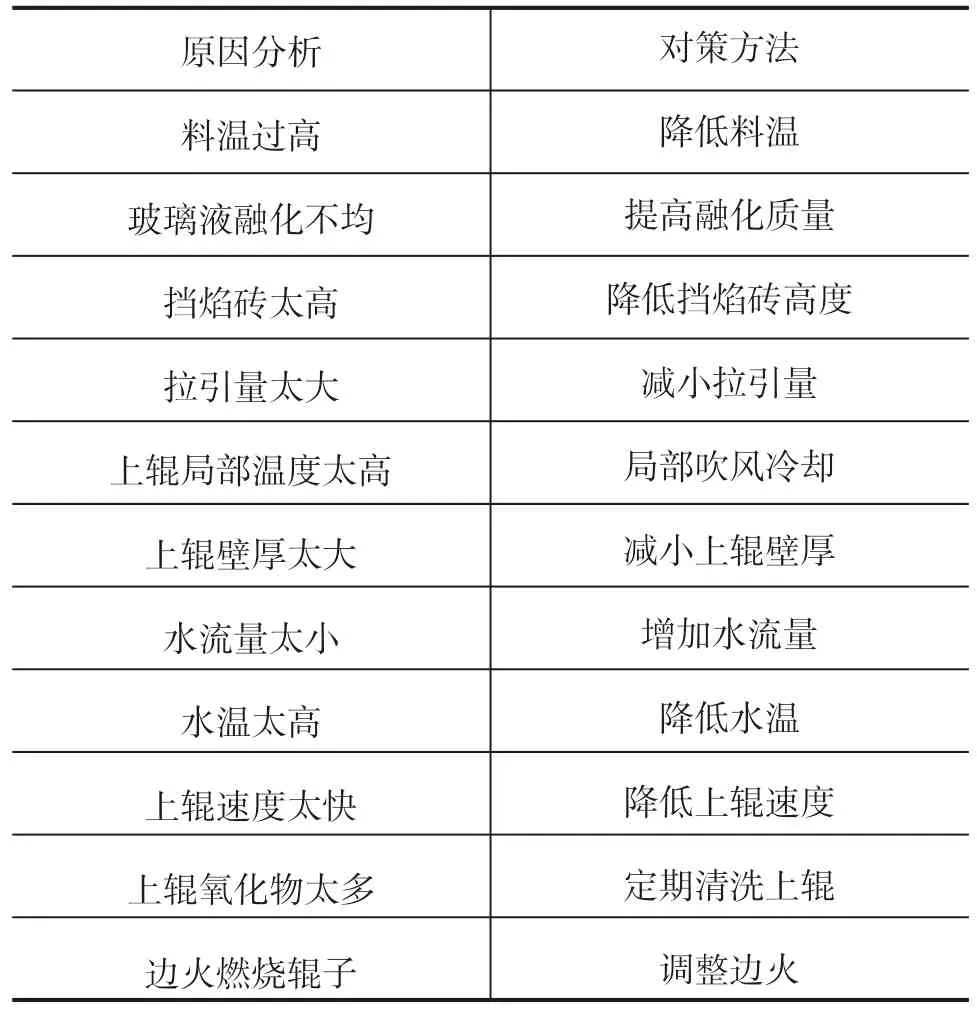

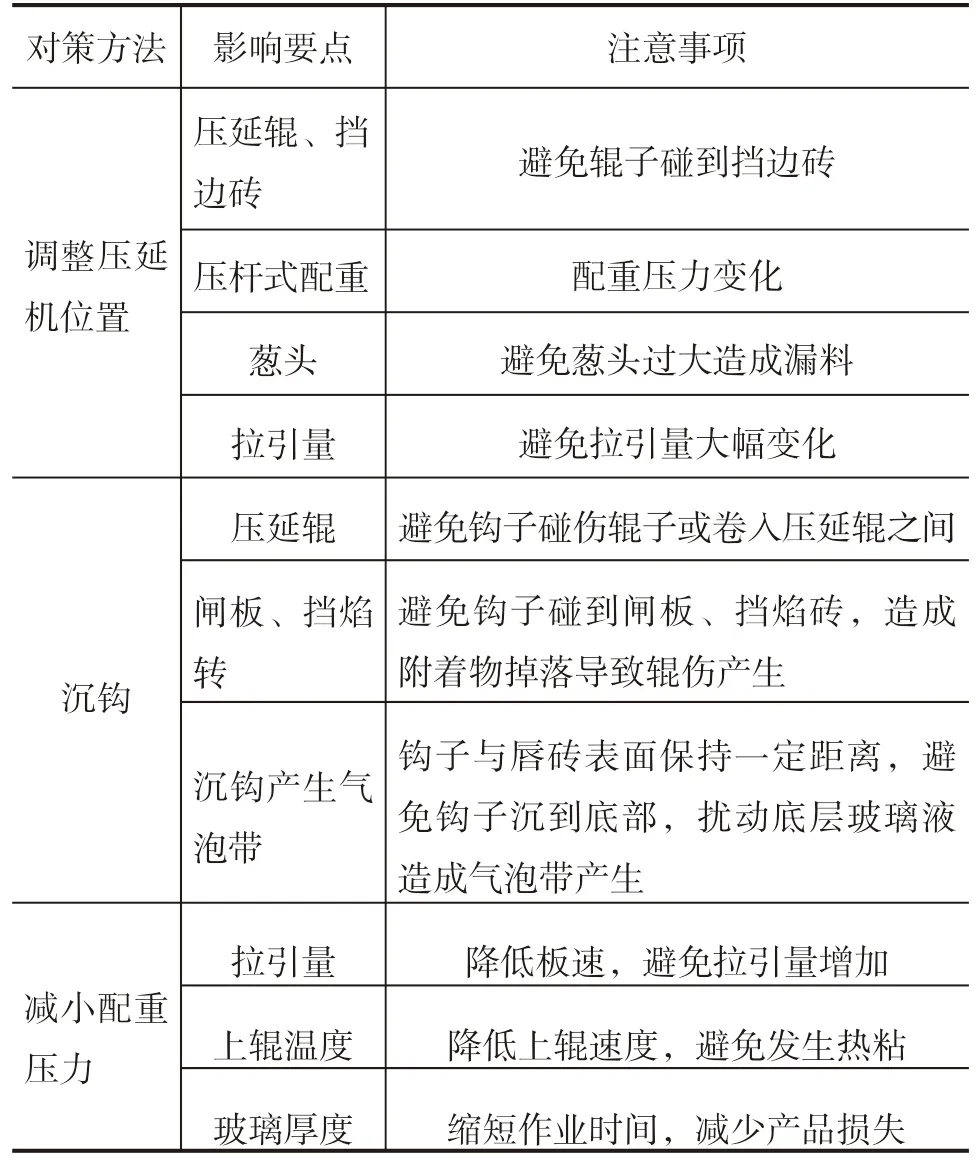

宽体压延线超薄玻璃生产的成形工艺比较复杂,对策某一项缺陷时要综合分析,避免影响成形工艺造成其它缺陷的产生。热粘对策方法见表1。

表1 热粘分析对策

1.3 亮斑

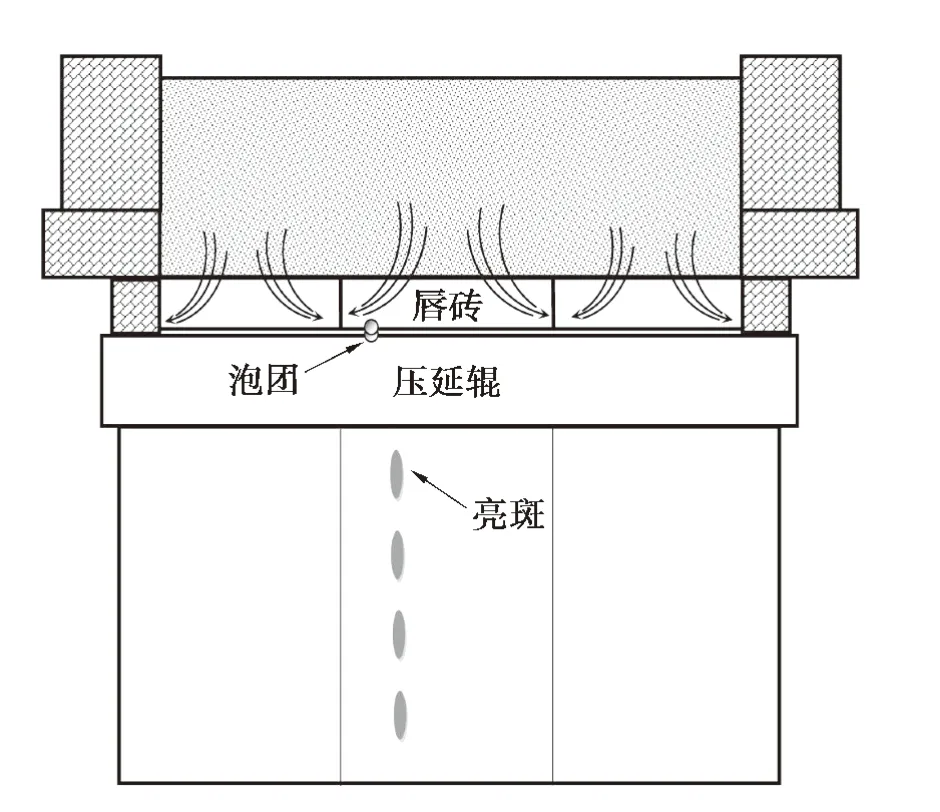

亮斑是光伏玻璃压延生产中一种常见缺陷,也叫气泡疤[4]。其产生的主要原因是参与成形的玻璃液中含有泡团、异物或玻璃液黏度不均,造成该处玻璃液不能正常通过压延辊参与成形,在压延辊前形成周期性的循环,导致玻璃板上呈现出纵向的椭圆形、发暗的缺陷。

1.3.1 亮斑的对策方法

对策方法一:调整压延机位置

亮斑较轻时,可通过调整压延机位置进行对策。重复多次调整压延机的位置,干扰亮斑处玻璃液的成形状态,让其随玻璃板带出。若效果不佳,可将压延机向远离唇砖的方向移动,亮斑会变轻。

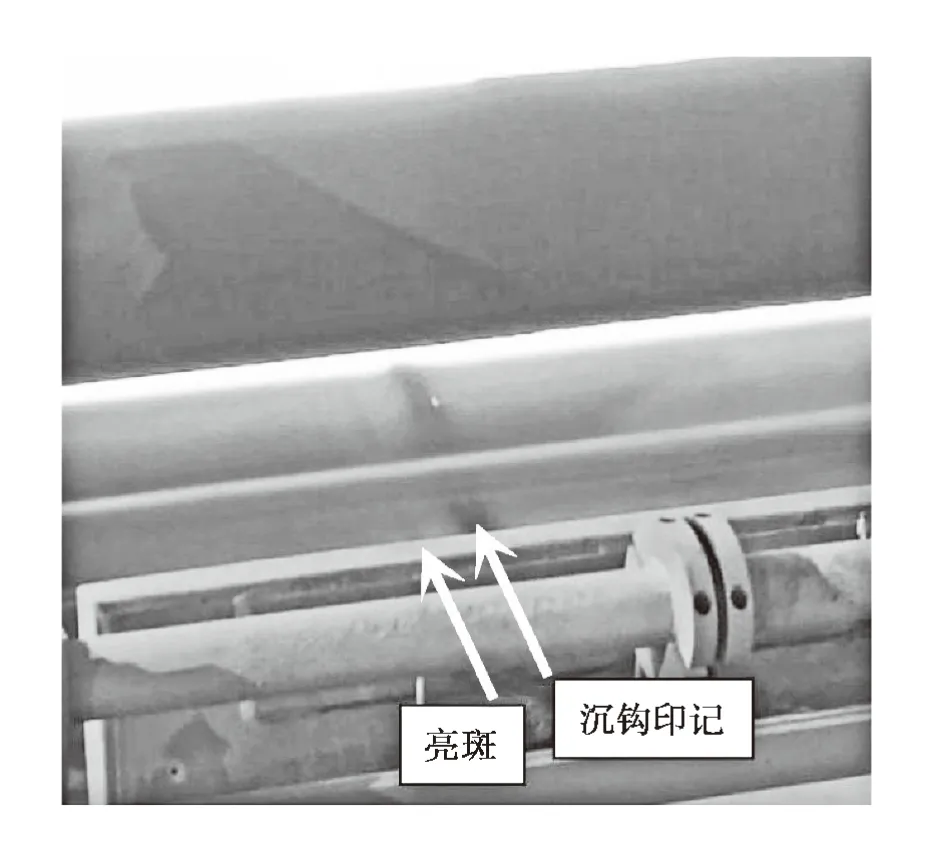

对策方法二:沉钩

沉钩是指用“不锈钢钩”沉入辊前玻璃液中,将亮斑逐渐引至边部经压延辊之间带出,一般在亮斑较重且对产品外观质量影响较大时使用。

作业时,指挥人员站在退火窑入口平台或辊台旁,观察亮斑的轻重和位置变化。作业人员根据指挥人员的指令,将钩子沉入辊前玻璃液中(图4),缓慢地将其往边部引,在作业时遵循“亮斑先动、工具后动”的原则,即钩子位置保持不动,待亮斑位置移动(30~50 mm)且保持一定时间(30 s)后,再将钩子顺着亮斑移动的方向缓慢移动,每次移动距离不超过30 mm,若中途亮斑向反方向移动,那么就要重复上一轮作业,直至将亮斑引至边部带出。

图4 沉钩对策亮斑

在超薄玻璃生产中,亮斑不易引出,特别是当亮斑移动至唇砖缝附近的位置时,不仅移动困难,经常还会向反方向移动,使对策难度大幅增加。

如图5所示,在沉钩对策亮斑时,辊前玻璃液在边部和唇砖缝附近的拉引力增大,亮斑在唇砖缝附近时,沉钩作业要缓慢,每次移动的距离要缩短至20 mm以下,沉钩保持的时间要延长至1 min以上,作业时遵循“换人不换工具”的原则,避免亮斑位置反复移动,增加对策时间。当亮斑移动至边部时,其移动速度加快,钩子移动距离和保持时间也应及时做出调整,减少对策时间。

图5 沉钩时辊前玻璃液拉引力示意图

对策方法三:减小配重压力

虽然语料库建设在应用语言学领域受到了高度重视,但我们对语料库在语用的跨文化研究中所能起的积极作用持保留态度。首先要面对的一个现实问题,就是有没有现成的可供使用的口语语料库,囊括不同语言的具可比性的目标语料,目前来看语料库似乎不是一个特别理想的语料来源。

由于生产超薄玻璃时,上下辊的间隙较小,亮斑不易带出,可适当减小配重压力,增大上下辊的间隙,再配合对策方法一和对策方法二,提高对策效率。但要控制好拉引量和上辊温度,避免成形工艺大幅波动。

1.3.2 注意事项

对策亮斑时,要注意设备、人员的安全和作业方法的完善,避免发生设备事故、人员伤害及成形工艺大幅波动和产品批量废弃。注意事项见表2。

表2 对策亮斑注意事项

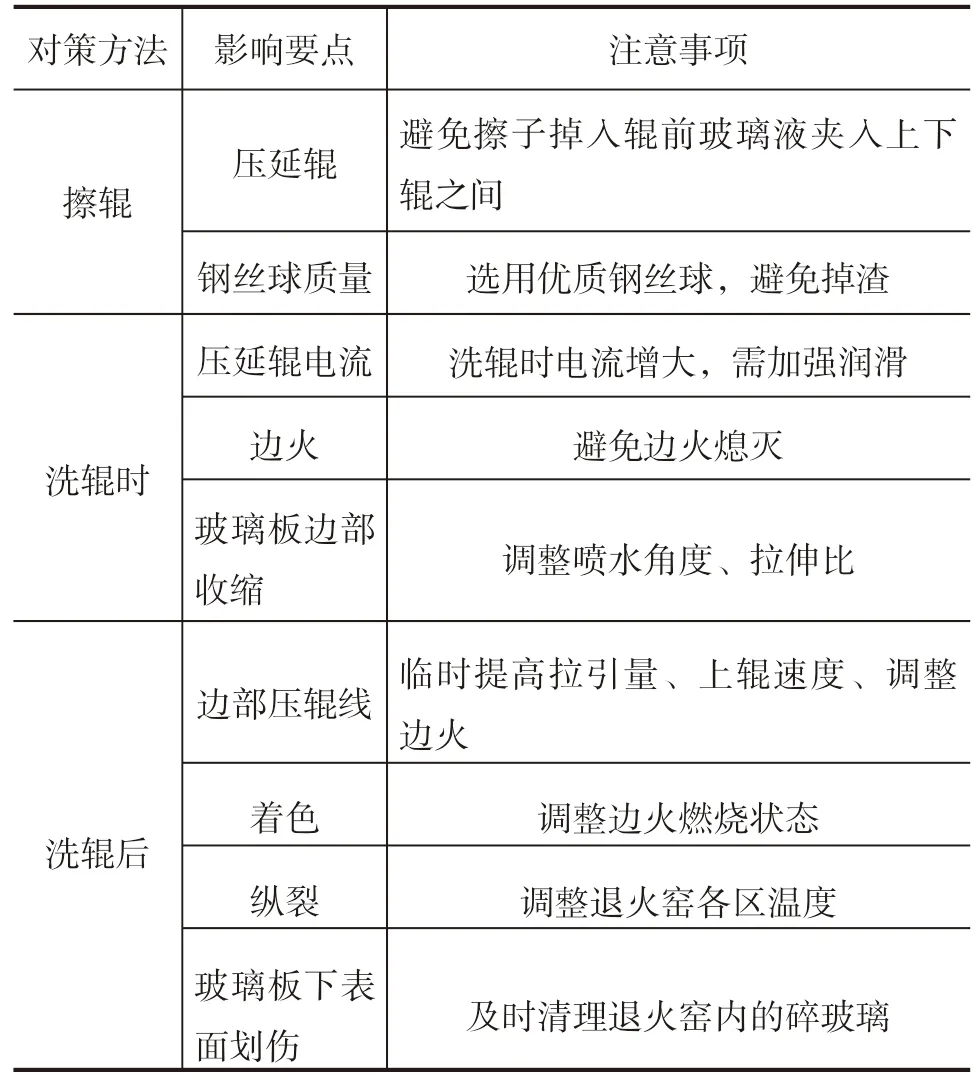

1.4 辊伤

由于生产超薄玻璃时,上下辊的间隙较小,容易产生辊伤,与普通线体一样,对策方法还是以擦辊和洗辊为主,不同的是宽体压延线的作业难度更大,需要优化对策方法以提高对策效率。

1.4.1 工具改进优化

改进一:对擦辊工具进行改进,其主体部分的材质可由木材质改进为金属材质以提高强度,使用中不易弯曲,更不会断裂,但要控制好重量,便于作业人员操作。

1.4.2 注意事项

对策辊伤注意事项如表3所示。

表3 对策辊伤注意事项

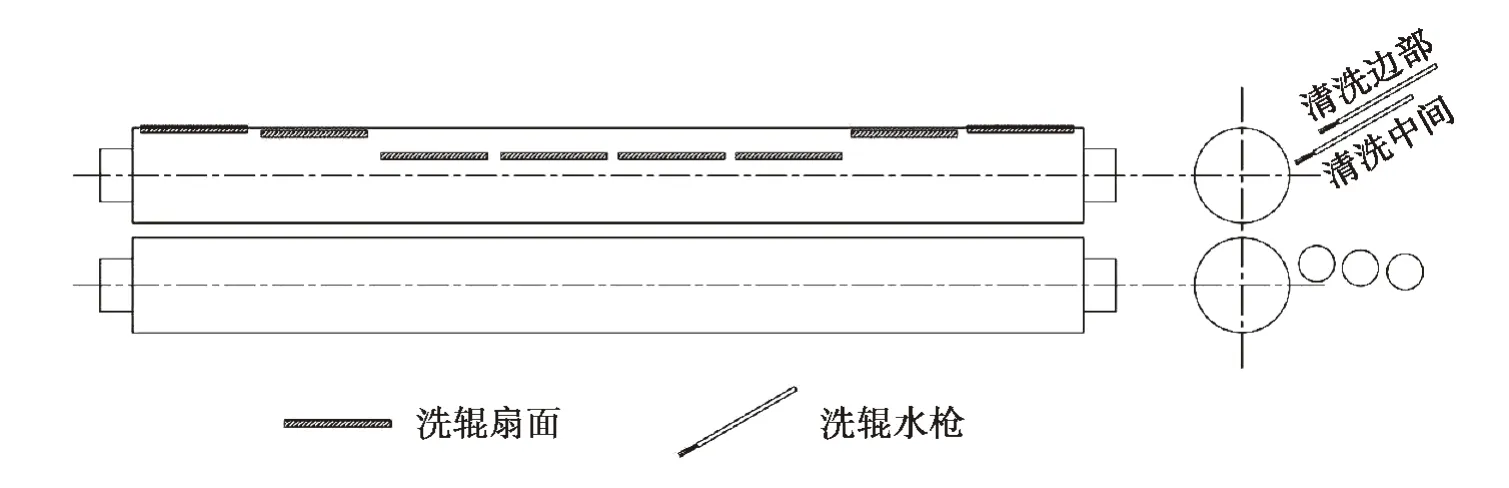

洗辊对成形的影响较大,作业时要稳定好成形工艺,监护好压延机运转,特别要做好应对清洗辊子边部时玻璃板收缩严重的问题。

在洗辊作业前减小拉伸比,清洗辊子边部时,调整好喷水角度及距离,减小玻璃板收缩量。如图6所示,清洗中间时,水枪喷嘴距离辊子150~200 mm,角度约为30°,清洗边部时,将水枪喷嘴距辊子的距离增加至250~300 mm,角度减小至25°。

图6 洗辊示意图

1.5 波形不良

宽体压延线的横向温差大造成其边部温度较低,加之超薄玻璃生产工艺中的拉伸比较大,造成玻璃板边部容易变形,导致波形不良,对策方法见表4。

表4 波形不良对策

2 结语

宽体压延线有着拉引量大、掰边不良率小等优点,但在对策缺陷时,较普通线体难度更大,需要从装备设计、对策工具、对策方法等方面进行改进,体现出宽体压延线的优势。