9F燃气蒸汽联合循环机组循环水系统节能优化与应用

2023-10-07王展良

王展良

广东惠州天然气发电有限公司,广东 惠州 516001

0 引言

三菱M701F4型联合循环机组是国内常见的9F燃气蒸汽联合循环机组,目前国内装机数量已近百台。凝汽设备是火力发电厂的重要组成部分,直接影响整个机组的经济性和安全性[1]。循环水系统作为凝汽设备的冷源,必须保持连续运行,否则将造成循环水中断、机组保护跳闸,处理不当甚至会造成凝汽设备损坏。

循环水泵具有功率高、运行时间长等特点,是全厂耗电量最大的厂用电负荷,循环水泵耗电量可占厂用电总用电量的1/3。循环水系统运行裕度大,拥有极大的节能降耗空间。本文在不牺牲安全性的前提下,通过优化联合循环机组循环水系统的运行方式,最大程度降低循环水泵耗电量,为同类型机组的节能优化提供借鉴和参考。

1 优化前的循环水系统运行方式

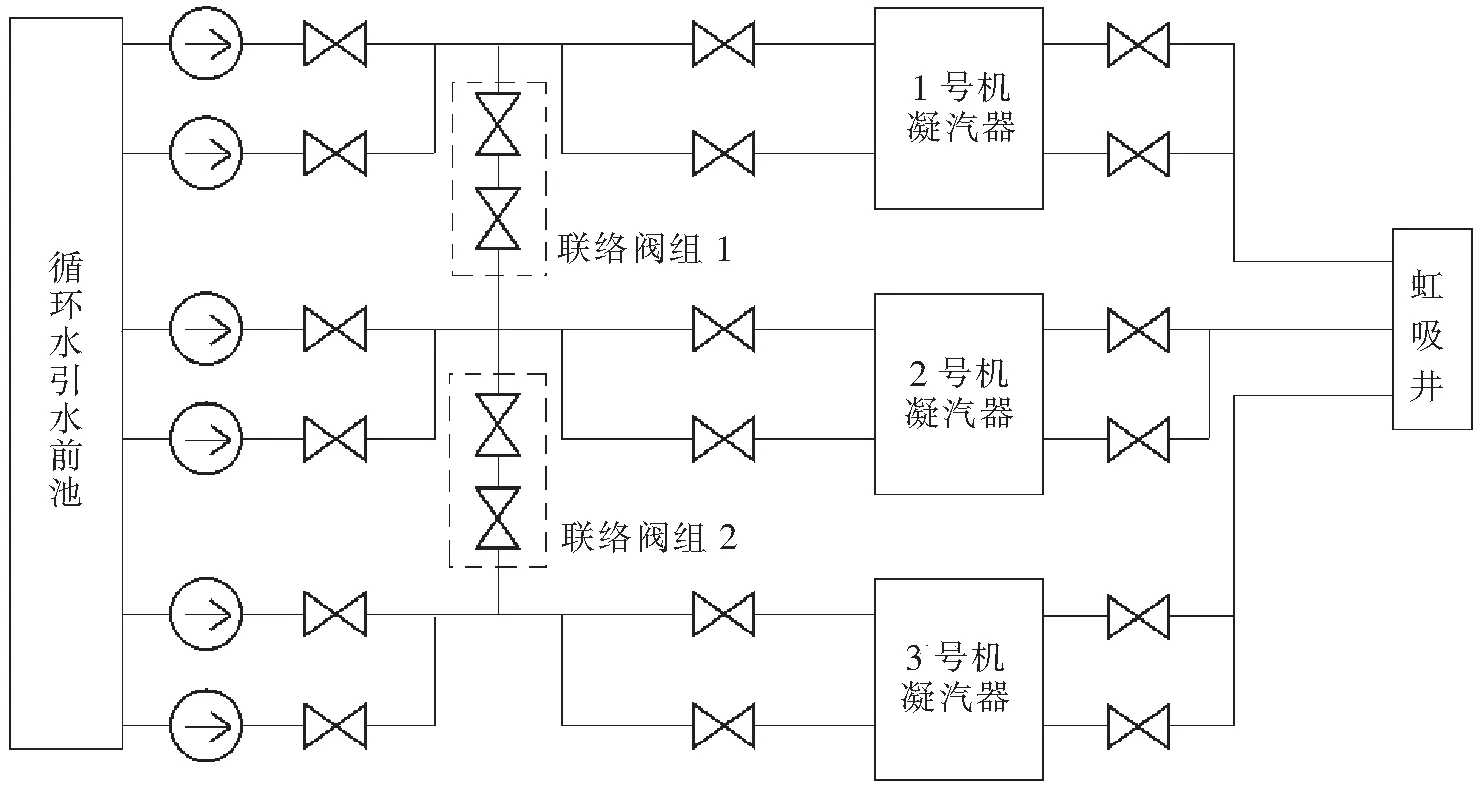

A燃机电厂装配3套三菱M701F4燃气蒸汽联合循环机组,为热电联产机组,采用燃机和汽轮机“一拖一”分轴布置。其中,汽轮机为东方汽轮机有限公司生产的三压、再热、双缸、向下排汽、抽凝供热型汽轮机,额定功率为150 MW,型号为LCC150。正常情况下保持1套机组供热连运,每套机组配备2台循环水泵,循环水为开式水,直接取自大海,经过循环水引水前池、循环水泵后送至各机组凝汽器,最后通过虹吸井流回大海。循环水系统简图如图1所示。

图1 循环水系统简图

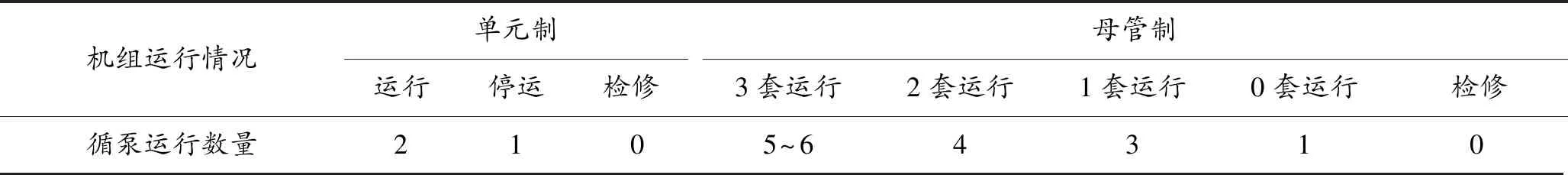

循环水系统可以单元制运行,也可以母管制运行。当关闭联络阀组时,循环水系统单元制运行;当打开联络阀组时,循环水系统母管制运行。优化前的循环水泵运行方式详见表1。

机组单元制运行时,若机组运行,则启动2台循环水泵;若机组停运,则启动1台循环水泵;若机组检修,则停运循环水系统,停运所有循环水泵。

机组母管制运行时,若有3套机组运行时,则启动5~6台循环水泵;若有2套机组运行时,则启动4台循环水泵;若有1套机组运行时,则启动3台循环水泵;若有0套运行时,则启动1台循环水泵;若所有机组检修时,则停运循环水系统,停运所有循环水泵。

表1 优化前的循环水泵运行方式 单位:台

2 优化思路

一般而言,9F燃气蒸汽联合循环机组循环水系统运行裕度极大,特别是冬季气温低、冷却水温度低的时候,运行裕度更大。以A燃机电厂为例,冬季机组的凝汽器真空最高可达-99 kPa,而根据汽轮机厂家说明和相关试验,凝汽器的最佳真空在-96 kPa左右。显然,循环水系统存在极大的优化空间。

2.1 减少循环水泵运行数量

从表1可知,循环水系统优化前,单套机组运行时须启动3台循环水泵。查询当时的运行工况发现,此时另外2套停运机组的循环水回水阀仍保持10%~25%的开度,浪费大量循环水,完全可再停运1台循环水泵。另外,3套机组运行时若保持6台循环水泵运行也将浪费大量循环水,可考虑减少至5台循环水泵运行。以上2种情况均可再停运1台循环水泵,节省大量厂用电。

2.2 优化循环水泵启停时机

一般而言,发电厂对循环水泵的启停时机并没有统一的规定,每位操作人员根据自身的经验,启停时机均有所差异。统一循环水泵启停时机,不仅可以避免过早停运循环水泵,保证机组循环水用量,提高机组的安全性,也可以减少循环水泵的无效运行时间,提高机组运行的经济性,一举两得[2]。

2.3 合理搭配高低速循环水泵组合

通过不同容量循环水泵进行优化配置,可以更灵活地调节机组的冷却水量[3]。A燃机电厂配备的6台循环水泵,均可设置为高速模式或低速模式,参数如表2所示。高速模式和低速模式的扬程分别是20 m(0.2 MPa)和15 m(0.15 MPa),而循环水泵出口母管压力约为0.1 MPa,低于高速模式和低速模式的扬程。理论上,高速模式的循环水泵可以和低速模式的循环水泵并列运行,且低速模式的功率仅为高速模式的60%,若合理利用低速模式,在不增加前期硬件投入的前提下,将带来巨大的节能空间。

表2 循环水泵高速/低速模式额定参数

2.4 循环水泵变频改造

变频改造是发电厂高负荷辅机节能改造的重要方式,可以实现不同工况下的负荷需求的无极调节,是众多节能优化方案中效果最好的一种。据统计,A燃机电厂的循环水泵未经变频改造,其循环水泵用电量占厂用电量的33%;而作为同类型电厂的B燃机发电厂,其循环水泵进行变频改造后,循环水泵用电量仅占厂用电量的22%。可见,循环水泵变频改造节能空间巨大。但循环水泵变频改造,前期投入巨大,本文暂未考虑此方案。

3 实际应用

A燃机电厂的3套机组先后于2020年底完成对循环水系统的优化工作。优化措施包括减少循环水泵运行数量、优化循环水泵启停时机和合理搭配高低速循环水泵组合。

3.1 循环水泵运行数量及备用泵选择

前文已详细分析,部分工况下完全可以再停运1台循环水泵,并且本次优化还包括合理搭配高低速循环水泵组合。循环水泵高低速模式设定须在循环水泵停运检修的情况下,改变循环水泵的接线进行切换,一般不频繁进行高低速模式切换。因此,选用1台固定的循环水泵作为低速模式,与其他高速模式的循环水泵进行搭配,本次优化将1号机组B循环水泵固定为低速模式。不同机组状态,对应的循环水泵运行数量不同,相应的备用泵(停运泵)的选择也不同,具体方案见表3。

表3 循环水泵运行数量及备用泵的选择方案

3.2 循环水泵启停时机的选择

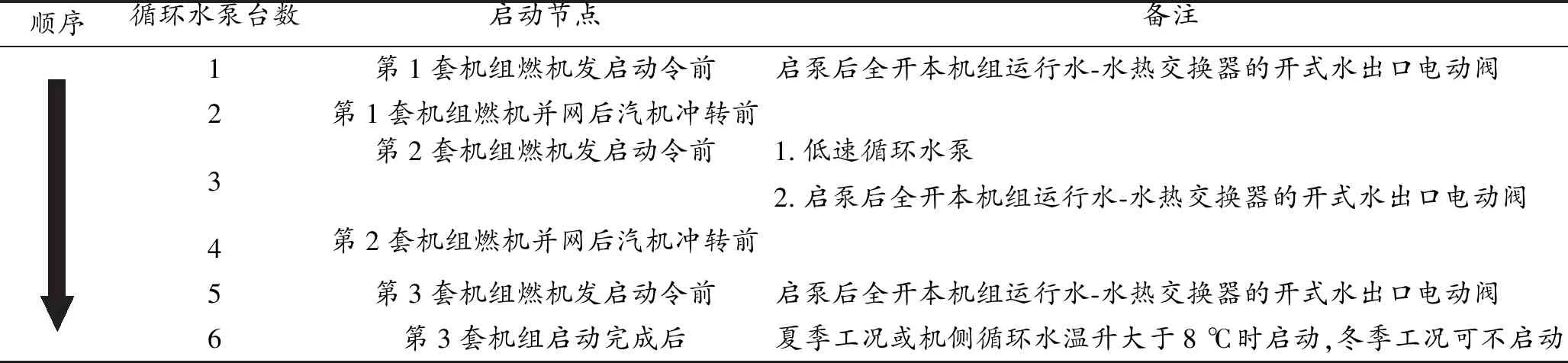

为了避免过早停运循环水泵,保证机组循环水用量,同时减少循环水泵的无效运行时间,将循环水泵在不同工况下的启停时机进行统一规定。

具体而言,启机时,当第2套机组启动,燃机发令前启动低速循环水泵,燃机并网后汽机冲转前启动第4台循环水泵(高速模式);第3套机组启动,燃机并网后汽机冲转前启动第5台循环水泵(高速模式)。启动节点具体规定见表4。

停机时,燃机解列且汽机旁路阀全关后再停运相应循环水泵。停运节点具体规定见表5。

表4 循环水泵启动节点规定

表5 循环水泵停运节点规定

3.3 其他注意事项

高负荷时应密切监视凝汽器循环水温升,凝汽器循环水温升设计值为8 ℃,温升大于9 ℃时启动备用循环水泵,温升大于11 ℃时应查找原因。

另外,当凝汽器循环水温升过高时,可适当关小低负荷机组或者供热机组(供热机组汽机负荷一般不超过130 MW)的机侧循环水出口蝶阀,提高循环水母管的压力,从而降低高负荷机组的循环水温升。

4 优化效果评估

以下分别从安全性和经济性2个层面,分析A燃机电厂循环水系统优化的效果。

4.1 安全性分析

图2为不同运行工况下汽机负荷与循环水温升的关系。

图2 不同运行工况下汽机负荷-循环水温升图

4.1.1 单套机组运行工况

2号机组单机供热运行,2台高速循环水泵(2号A、2号B)运行,1号机组(真空备用)循环水回水阀开度约10%,3号机组循环水回水阀全关,1、3号机组水-水热交换器开式水回水阀开度25%,保持循环水母管压力约0.12 MPa,2号机组机侧循环水母管压力为0.078 MPa。2号机组循环水温升可控制在7.5 ℃以内。

4.1.2 两套机组运行工况

2号机组供热运行、3号机组正常运行,3台高速循环水泵和1台低速循环水泵运行,循环水母管压力约0.11 MPa,2、3号机组机侧循环水母管压力分别为0.072 MPa、0.073 MPa。供热机组(2号机组)循环水温升可控制在8 ℃以内,非供热机组(3号机组)循环水温升可控制在8.5 ℃以内。

4.1.3 三套机组运行工况

2号机组供热运行,1、2号机组正常运行,4台高速循环水泵和1台低速循环水泵运行,循环水母管压力约0.10 MPa,3套机组机侧循环水母管压力分别为0.051、0.064、0.067 MPa。供热机组(2号机组)循环水温升可控制在8℃以内,非供热机组(1、3号机组)循环水温升可控制在9 ℃以内。

综上,无论是1套机组运行,2套机组运行,还是3套机组运行,大部分工况下机组循环水温升都不超过8 ℃,仅机组高负荷且循环水压力较低时才超过8 ℃,但仍不超过9 ℃,因此,该优化方案可满足各个工况下机组循环水供应量,且能满足环保要求。

4.2 经济性分析

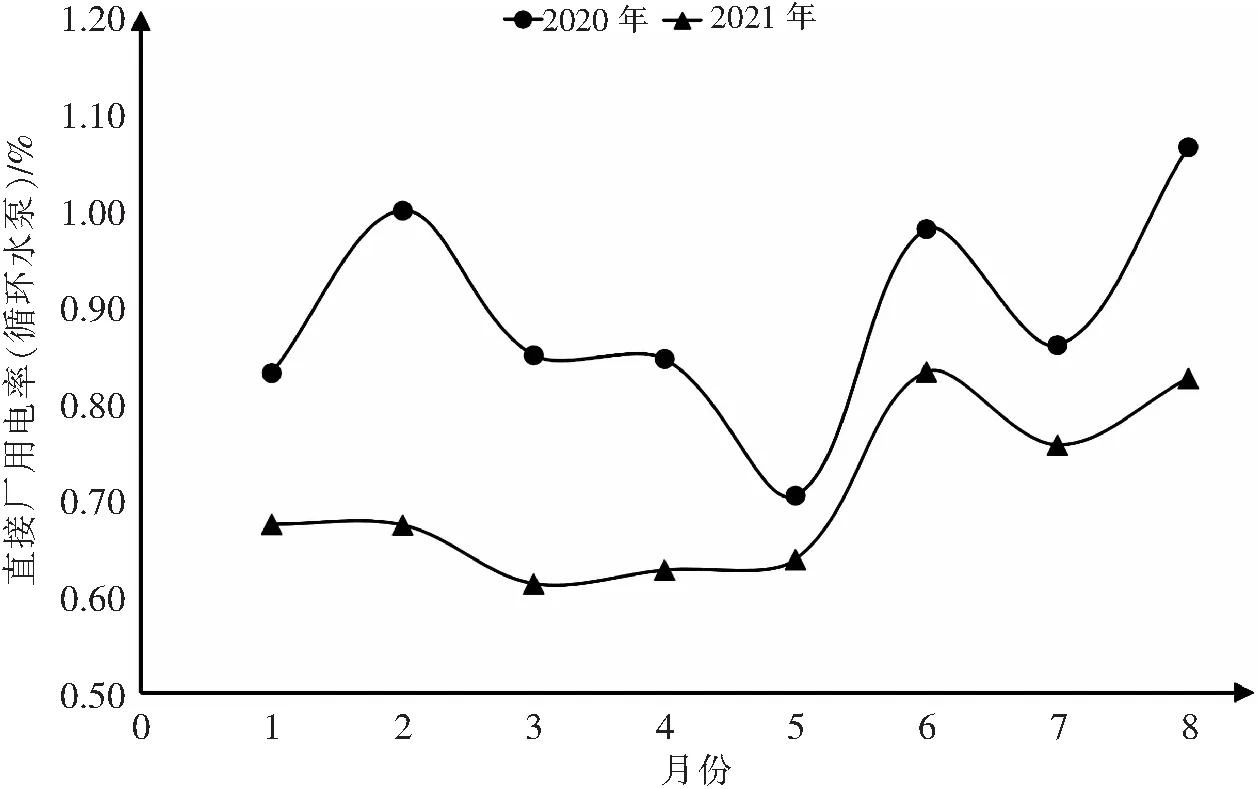

A燃机电厂于2020年底完成对循环水系统的优化工作。优化前(2020年1—8月)与优化后(2021年1—8月)循环水泵的用电量具体数据见表6。考虑不同月份机组运行工况不同,对比优化前后2年同期数据,发现优化后循环水泵直接厂用电率大幅降低(见图3)。

表6 2020与2021年1—8月循环水泵用电量统计

图3 2020与2021年1—8月循环水泵直接厂用电率趋势图

从表6中的数据可知,循环水泵直接厂用电率由优化前的0.89%降至0.70%。A燃机电厂年均发电量为37亿kW·h,则优化后每年可节省厂用电量如下。

370 000万kW·h×(0.89%-0.70%)=703万kW·h

平均电价按0.605元/kW·h计算,每年可节省费用如下。

703万kW·h×0.605元/kW·h=425万元

5 结束语

本文提出的9F燃气蒸汽联合循环机组的循环水系统节能优化方案,并不需要额外增加硬件,仅通过优化运行方式便可实现,扣除人工成本后改造成本近乎为零。优化后循环水温升并未出现大幅增加,基本可满足环保要求,优化后每年可节省425万元的成本,节能效果显著。