低温暗退火对TOPCon结构钝化性能的影响

2023-10-07黄嘉斌赵增超周小荣邓新新

黄嘉斌,李 明,赵增超,陈 骏,周小荣,邓新新

(湖南红太阳光电科技有限公司,国家光伏装备工程技术研究中心,长沙 410000)

0 引言

近年来,n型隧穿氧化层钝化接触(TOPCon)太阳电池在光伏研究领域引起了极大的关注。在钝化界面氧化物上制备高掺杂多晶硅层是高效硅太阳电池实现载流子选择性钝化接触的一种先进方法,该方法具有优异的钝化质量和较低的饱和电流密度J0,实现了26.1%的最高钝化效果[1]。氢钝化步骤的加入对于TOPCon结构达到所需的钝化效果至关重要,c-Si/SiO2界面处的氢钝化通常是通过沉积SiNx:H和高温烧结来实现的,在此过程中,氢原子可以从SiNx:H层扩散到c-Si/SiO2界面处进而实现氢钝化,从而提高太阳电池的光电转换效率。这也可以通过形成气氛退火(FGA)来实现,然而其效果比沉积SiNx:H差,因此,氢钝化这一步骤被纳入TOPCon太阳电池制备工艺流程中的高温烧结金属化形成这一环节中。高温烧结允许氢从SiNx:H层移动到钝化层和界面缺陷,在p型PERC太阳电池制备流程中,通常还包括金属化后电池上的二次专用氢钝化步骤。这种方法通常被称为“高级氢钝化工艺”,包括通过光照或电注入的方式调节载流子密度和退火温度,可以改变PERC太阳电池中硅基底中氢的电荷状态,从而会极大地影响其钝化缺陷的能力。在PERC太阳电池制备流程中,加入“高级氢钝化工艺”可以提高太阳电池的光电转换效率和稳定性。尽管过去的研究中,对p型太阳电池技术中的氢化工艺的发展做了大量工作,但很少有研究探索将氢钝化工艺纳入高效n型钝化接触太阳电池的生产中。

此外,一些研究证明了TOPCon太阳电池中采用的隧穿氧化硅(SiOx)或掺杂多晶硅(n+-poly-Si)钝化接触结构在高温烧结后存在钝化性能不稳定的现象,少子寿命τ发生下降[2-3]。虽然TOPCon太阳电池所使用的n型硅片不容易受到硼氧复合体光致衰减(LID)的影响,对间隙铁引起的复合不太敏感,但是一些报告显示,在n型硅片中仍旧存在光和高温诱导衰减(LeTID)[4]现象。因此,目前也有少量研究开始关注提升高温烧结后TOPCon结构的钝化稳定性的方法。主要方法仍与PERC太阳电池制备流程中的相似,包括在高温烧结步骤之后进行光注入退火,通过钝化温度和光照强度控制氢原子总量及价态来提高钝化性能,从而提升TOPCon太阳电池的光电转换效率[5-6];在高温烧结步骤之后进行电注入退火,引起接触电阻的变化和氢原子钝化,可以显著提高TOPCon太阳电池的开路电压、短路电流和填充因子[7]。

本文主要采用化学气相沉积(PECVD)法制备隧穿氧化硅和掺杂非晶硅层钝化接触结构,研究通过低温暗退火的方法来激活SiNx:H内部的氢原子,使其扩散到c-Si/SiO2界面处达到钝化界面并修复界面缺陷的作用,从而实现TOPCon结构钝化性能的提升;同时探索了暗退火温度和时间对钝化性能的影响,为进一步提高TOPCon太阳电池光电转换效率提供了可靠方法,具有重要意义。

1 实验过程

1.1 实验样品制备

实验样品制备:在厚度约为170±10 μm、面积约为158.75 mm×158.75 mm的n型商业直拉法(Cz)硅晶片(电阻率为1~2 Ω•cm)上进行碱抛光;采用湖南红太阳光电科技有限公司生产的管式PECVD设备生长界面氧化层(约1.5 nm厚的SiOx)和厚度约为130 nm的原位掺杂非晶硅层(n+-a-Si:H),在氮气气氛中进行920 ℃高温退火步骤后,重新排列成为n+-poly-Si结构的多晶硅层(厚度约为120 nm,下文均以该结构进行分析,高温结晶过程中由于非晶硅的晶化会导致薄膜厚度有所下降),并且在退火过程中激活掺杂的磷原子。实验样品被厚约80 nm的SiNx:H薄膜双面覆盖,SiNx:H薄膜用作界面钝化的氢的来源,同样使用管式PECVD设备制备。

整个实验样品的钝化接触结构叠层由c-Si/SiOx/n+-poly-Si/SiNx:H组成,如图1所示。对双面钝化的实验样品进行少子寿命测试,然后将实验样品在迪斯派奇工业合伙有限公司生产的工业带式烧结炉中进行快速热退火(RTA)处理,设定的峰值温度为810 ℃,带速为6 m/min。处理后,将实验样品放入由湖南红太阳光电科技有限公司生产的管式退火炉中,以5种退火温度(200、300、350、400、450 ℃)进行暗退火,并在优化后的退火温度上对退火时间进行优化,最终得到最佳低温暗退火工艺参数。

图1 实验样品的双面钝化接触结构示意图Fig.1 Diagram of bifacial passivation contact structure of experimental sample

1.2 实验样品测试

n+-poly-Si薄膜的表面形貌和截面形貌采用基恩士有限公司生产的DVM6光学显微镜和日本日立公司生产的SU8010扫描电子显微镜测试。n+-poly-Si薄膜的拉曼光谱采用北京卓立汉光有限公司生产的RTS2激光共聚焦拉曼光谱仪测试。c-Si/SiOx/n+-poly-Si结构中电活性磷掺杂剂的浓度采用德国WEP公司生产的电化学电容电压(ECV)测试仪测量。少子寿命、隐含开路电压和饱和电流密度采用Sinton公司生产的WCT-120准稳态光电导仪在 1-Sun等效光强下测量(过剩载流子注入水平为1×1015cm-3)。

2 实验结果与分析

2.1 实验结果

图2a为920 ℃退火温度下退火后SiOx/n+-poly-Si结构截面的扫描电子显微镜图片,n+-poly-Si薄膜的厚度约为120 nm;图2b和图2c分别为n+-poly-Si在光学显微镜和扫描电子显微镜下的表面形貌图。

图2 SiOx/n+-poly-Si结构截面和n+-poly-Si薄膜表面形貌的扫描电子显微镜图与光学显微镜图Fig.2 SEM and optical microscopy images of cross section of SiOx/n+-poly-Si structure and surface morphology of n+-poly-Si thin film

从图2a可以看出:SiOx/n+-poly-Si薄膜结构致密,厚度均匀且平整,孔洞和气泡等缺陷也较少,SiOx层由于厚度太薄在扫描电子显微镜图中很难看出。由图2b可以发现n+-poly-Si均匀覆盖在金字塔结构塔基表面,没有发现有气泡和孔洞等缺陷存在,表面平整均匀;图2c中的白色菱形状为表面的小金字塔结构。这表明采用本文提出的PECVD方法制备出的n+-poly-Si薄膜结构致密,质量优异,可以满足高性能TOPCon结构的需求。

高温退火后n+-poly-Si结构的拉曼光谱曲线如图3所示。从图3可以看出:在横轴约520 cm-1处的尖峰表示非晶硅(横轴约480 cm-1处开始晶化)经过920 ℃高温退火后,基本完成晶化,薄膜的晶化率较高。

图3 n+-poly-Si结构的拉曼光谱Fig.3 Raman spectral curves of n+-Poly-Si structures

c-Si/SiOx/n+-poly-Si结构的掺杂ECV曲线如图4所示。曲线中的平台处表示多晶硅层,其厚度约为120 nm,掺杂浓度约为5×1020cm-3;曲线中陡峭的斜坡为SiOx界面,斜率较大意味着SiOx对磷原子扩散具有比较强的阻挡作用,从而减小硅片内部的载流子复合,实现优异的场效应钝化效果。

图4 c-Si/SiOx/n+-poly-Si结构的拉曼曲线与掺杂ECV曲线Fig.4 Doped ECV curves of c-Si/SiOx/n+-poly-Si structure

以上结果均表明,采用本文提出的PECVD法制备的SiOx/n+-Poly-Si结构具有优异的性能。

2.2 结果分析

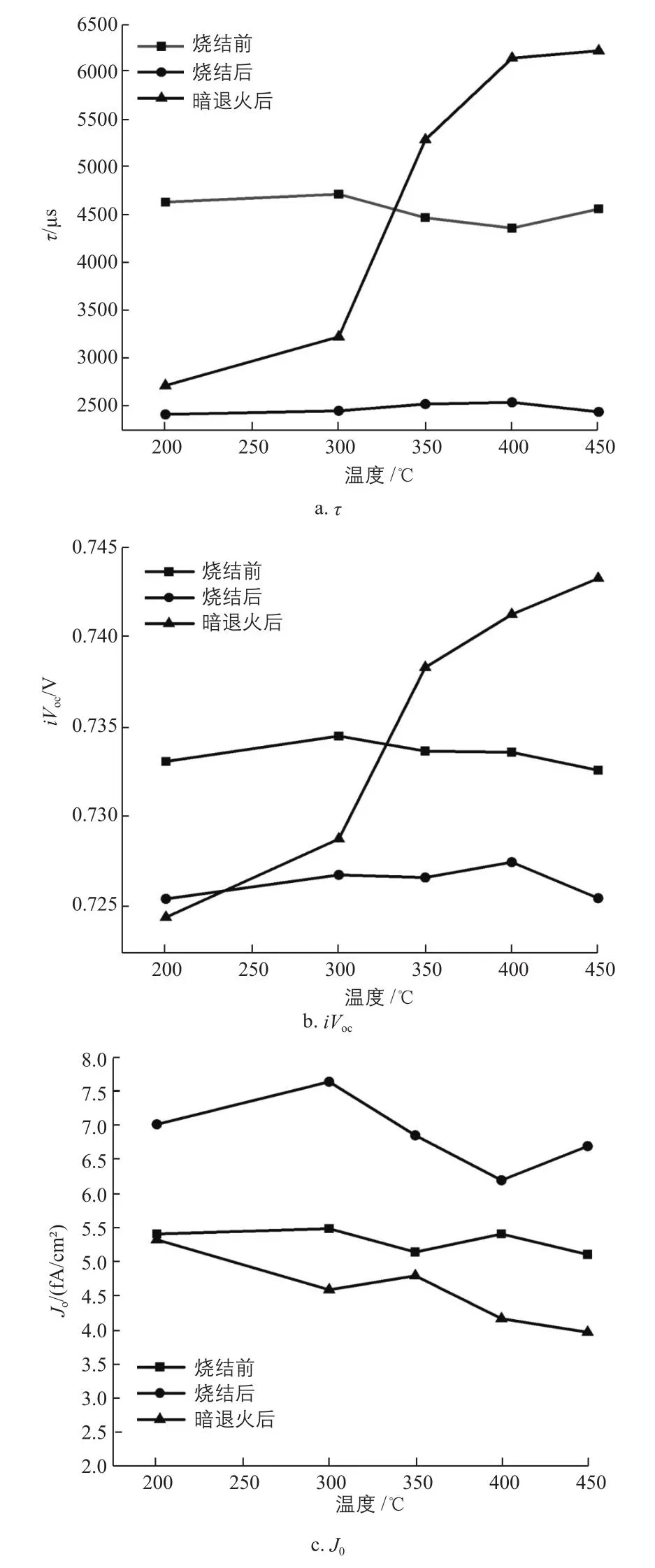

在上述条件下制备双面c-Si/SiOx/n+-poly-Si/SiNx:H样品,然后选取少子寿命和隐含开路电压相近的样品在不同的退火温度下暗退火30 min。烧结和暗退火温度对钝化性能的影响如图5所示。从图5可以看出:

图5 烧结和暗退火温度对双面钝化接触结构钝化性能的影响Fig.5 Influence of sintering and dark annealing temperature on passivation performance of bifacial passivation contact structures

1) 烧结后,双面钝化隐含开路电压接触结构的少子寿命和隐含开路电压均下降明显,而饱和电流密度提高。

2) 进行暗退火工艺后,双面钝化接触结构的少子寿命和隐含开路电压等钝化参数在各个暗退火温度下均有所提升。

3) 随着暗退火温度的提高,少子寿命和隐含开路电压也均提高,在350 ℃下暗退火钝化性能恢复到烧结前的水平;持续升温,暗退火钝化性能持续提高,甚至超过了烧结前的钝化水平,在400 ℃左右钝化性能基本达到最高;暗退火温度继续提高到450 ℃对钝化性能提升不明显。

4) 饱和电流密度在进行暗退火工艺后显著下降;随着暗退火温度升高,饱和电流密度具有下降的趋势。

5) 隐含填充因子在暗退火后的变化不是很明显。

暗退火后少子寿命的恢复和提高可以归因于:

1) 由于TOPCon结构背面覆盖了富氢的SiNx:H薄膜,氢原子可以充分的实现Si-SiO2界面的钝化,在高温快速烧结过程中,界面处的氢原子会向外逸出,导致其钝化性能下降,但是同时也会向硅片内部注入足够的氢,然后在低温暗退火过程中,这些氢原子会从SiNx:H薄膜中向内扩散,使Si-SiO2界面进一步氢钝化,从而改善了表面钝化质量[2,4,8]。这可以通过图5c中单面饱和电流密度的降低看出(表明这是由于Si-SiO2界面钝化的改善造成的),对于所有检测样品,烧结后的饱和电流密度范围在6.0~8.0 fA/cm2之间。但是,暗退火工艺后饱和电流密度的范围在4.0~5.3 fA/cm2之间。

2) 随着退火温度的提高,对于界面的缺陷修复作用增强,从而导致钝化性能随着退火温度的提高而逐渐恢复和提升[9-10]。但是当退火温度达到一定水平后,其对氢的扩散和缺陷的修复作用减弱,因此对钝化性能的提升也有限。

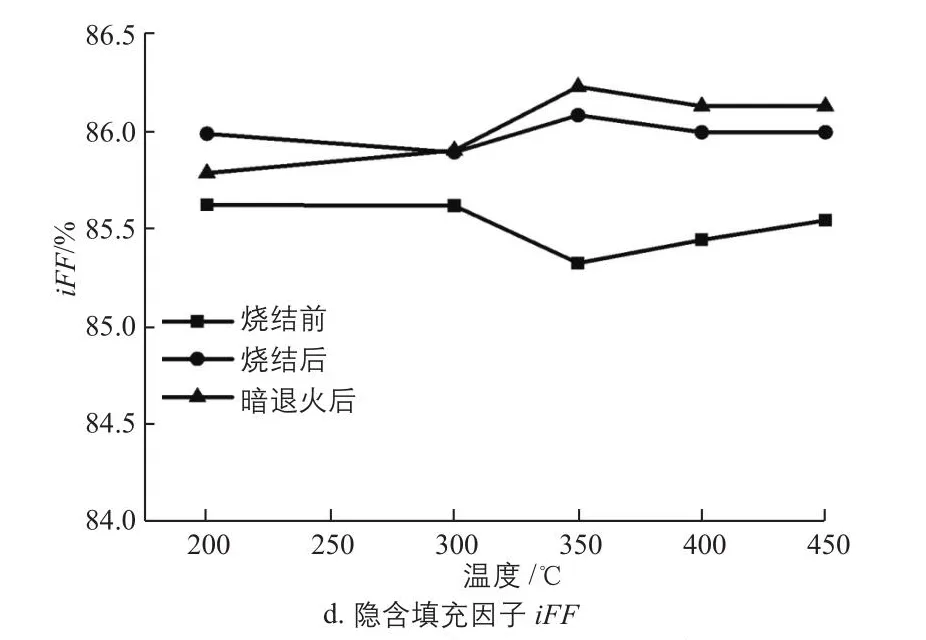

同样选取少子寿命和隐含开路电压相近的样品,在400 ℃退火温度下分别暗退火5、10、20、30、60 min。烧结前、后和暗退火后双面钝化接触样品表面钝化质量随退火时间的变化规律如图6所示。

图6 烧结和暗退火时间对双面钝化接触结构钝化性能的影响Fig.6 Influence of sintering and dark annealing time on passivation properties performance of bifacial passivation contact structures

从图6可以发现:

1) 不同暗退火时间下饱和电流密度均下降,说明暗退火对工艺对双面钝化接触样品的钝化性能产生增益;随着暗退火时间的延长,少子寿命和隐含开路电压也随之提高,在退火时间达到30 min时,少子寿命和隐含开路电压均达到最高而饱和电流密度6137 μs、0.7422 V,而饱和电流密度也达到较低的水平,为3.66 fA/cm2。此时继续延长暗退火时间对钝化性能的提升不明显。

出现上述现象的原因可能是随着暗退火时间的延长,SiNx:H内部的氢原子逐渐向Si-SiO2界面处扩散,导致界面氢钝化,少子寿命和隐含开路电压逐渐升高,暗退火时间达到30 min时,SiNx:H内部氢原子的扩散过程基本完成,继续增加暗退火时间并不能提供额外的氢原子钝化界面,因此暗退火时间超过30 min对钝化性能的提升效果有限。

3 结论

在本研究中,通过低温暗退火,TOPCon结构的钝化性能得到了显著的改善。对低温暗退火的条件进行优化后,发现随着退火温度和退火时间的增加,钝化性能随之提高,在退火温度400 ℃、退火时间30 min的最佳退火条件下可得到最佳的钝化效果,少子寿命和隐含开路电压达到最高,分别为6137 μs、0.7422 V,饱和电流密度也达到较低的水平,为3.66 fA/cm2。暗退火处理后更低的饱和电流密度可能是由于钝化性能的提高,低温暗退火过程中,SiNx:H内部氢原子扩散,使Si-SiO2界面进一步氢钝化和低温暗退火过程中界面缺陷修复,从而改善了双面钝化接触结构表面钝化质量。综上所述,低温暗退火处理可作为进一步提高TOPCon太阳电池光电转换效率的可靠方法,对进一步改善TOPCon太阳电池的性能具有一定的意义。