煤矿典型安全巡检场景特征及巡检可靠性分析

2023-10-07佘九华屈世甲

佘九华 ,屈世甲

(1.中煤科工集团常州研究院有限公司,江苏 常州 213015;2.天地(常州)自动化股份有限公司,江苏 常州 213015)

煤矿安全监测包括实时安全监测/监控系统和人工检测/检查2 大类,实时安全监测/监控系统通过在井下安装传感装置,利用有线和无线等数据传输形式,实时将监测点参数上传到上位机软件,依托一定的规则进行实时报警及控制[1-2],以煤矿安全监控系统、人员定位系统等为代表;人工巡检/检查作为与实时监测系统平行的检测体系,通过井下人员在关键点位的人工检查和测量,及时掌握关键参数和信息[3-4],以瓦斯巡检、人工测风等工作为代表。就煤矿通风监测为例,安全监控系统与专职通风瓦斯监测队伍形成了通风安全数据测定的2 个平行系统,但系统监测和人工检测地点并不准确相同,监测/检测时间并未准确关联,仪器精度与使用规范也存在显著区别,两者的测定数据有可能显示出一定的差异。

实时监测/监控系统的优势在于定点连续监控,不留时间空挡[5];人工检测/检查的优势在基于需要和经验的广泛巡查,不留空间空挡[6]。因此实时监控系统与人工专业队伍形成了煤矿安全关键参数的双保险,互相补充又各有侧重。传统的人工巡检是通过人员携带检测报警装置及巡检手册,将监测数据及设备运行情况记录在册,发现隐患立即报告监控中心值班领导,按照相关规定制定安全技术措施进行处理,将处理结果备案,做到井上、井下互动管理[7-8]。现阶段无论是法律、法规的要求还是现场安全保障的需要,人工巡检制度在当前阶段都不可替代,同时又大量依靠人工劳动,相对发展滞后,智能矿山背景下人工巡检如何通过信息化、自动化和智能化技术提升成为人工巡检面临的一个关键难题。现阶段主要存在2 种解决思路:①在条件允许的场合通过巡检机器人来替代或者辅助人工巡检,降低工人劳动强度,提高工作效率[9];②利用信息化手段和智能化平台实现人工巡检数据的信息化处理和多系统联动处置,提高巡检工人工作效率[10],在无法通过巡检机器人进行巡检的环节和地点辅助人工巡检。为此,重点讨论通过信息化手段和智能化系统对人工巡检进行辅助的方式,以提高安全巡检效率和典型场景巡检数据可靠性问题。

1 人工安全巡检典型场景分析

人工安全巡检包括法规、规程规定的巡检工作和为了保证日常生产、安全和运输效率所不得不开展的巡检工作。主要就人工测风、井下瓦斯巡检和安全监控系统传感器标校3 个典型巡检场景进行特征分析。

1.1 人工测风

煤矿井下除在规定位置布置了风速、风向等测风传感器以外,还必须通过人工巡检的方式进行在关键测风点进行风速测量,以《煤矿安全规程》2022 版为例[11],第一百四十条规定“矿井必须建立测风制度,每10 天至少进行1 次全面测风”,人工测风属于安全巡检中的典型场景。现阶段人工测风大多是利用机械风表在个测风站内根据巷道断面状况,采用八线法、六线法或者四线法,每次每测点测定不得少于3 遍,每遍误差不得超过4%,否则重新测量[12-13]。最终结果取3 遍的平均值,要求风表一定要与风流方向垂直且匀速移动,测风开始前应将指针回零,待风表运转30 s 后,再打开计数器开始测量风速,每遍测定时间为60 s,测定结果及时上传至通风相关系统并形成台账[14-15]。

对人工测风巡检工作进行分解可以发现:完整、有效的测风需要在指定位置(测风站)花费一定的时间测量,计算测量误差并做好测量记录,最终形成巡检台账,根据现场经验按照规程测量时间不应少于5 min 来预估;辅助人工测风需要一套便携的记录、计算和数据上传装置,对测风数据的可靠性进行验证后自动上传至地面平台形成台账;需要测风人员在指定测风站进行检测,应该借助精确人员定位系统对测风员测风地点和测风的持续时间进行判断,以判定测风员是否在要求时间点、指定测风位置进行了现场分风速测量工作。

1.2 井下瓦斯巡检

瓦斯巡检是指瓦斯检查员按瓦斯巡回路线时间、地点、人员进行人工检查,《煤矿安全规程》第一百八十条规定“矿井必须建立甲烷、二氧化碳和其他有害气体检查制度”,要求瓦斯检查工必须携带便携式光学甲烷检测仪和便携式甲烷检测报警仪进行巡检,所有采掘工作面、硐室、使用中的机电设备的设置地点、有人员作业的地点都应当纳入检查范围。瓦斯检查员要把在检查过程中发现的问题、隐患及检查数据及时向调度进行汇报,并通知现场工作人员,认真填写班报,手册和瓦斯牌板,并在井下完成交接班。瓦斯检测过程一般是将甲烷检测仪靠近巷道顶板或者地板20 cm 处,按压吸气球5~6 次,取下甲烷检测仪读数,并记录在手册上。

对瓦斯巡检工作进行分解可以发现:①甲烷检测仪的测量规范虽然没有严格的时间规定,但是整个测量过程按照经验估算一般不低于2 min,需要利用精确人员定位系统对各个检测点测量持续时间进行验证;②瓦斯巡检需要瓦斯检查员按照指定线路在指定时间内完成关键点的气体测量,并形成记录和台账,相比较风速测量,除关注测量位置外,还需对巡检轨迹进行记录和比对,对人员轨迹进行统计和与计划路线的一致性进行研判。

1.3 甲烷传感器标校

《煤矿安全规程》第四百九十二条规定“采用载体催化元件的甲烷传感器必须使用校准气样和空气气样在设备设置地点调校,每15 天至少1次”,一般是将标准气样瓶的流量计出口用橡胶软管与传感器气室连接,打开减压阀用小流量向传感器然后调节流量控制阀把流量调节到200 mL/min,使其测量值稳定,显示持续时间大于90 s,使显示值与校准气浓度值一致[16-17],若不同则将遥控器对准传感器进行调整,直到达到一致,并做好相应的标校记录[18]。

对甲烷传感器标校巡检工作分解可以发现:①传感器标校整个过程的持续时间不少于5 min,标校位置为传感器安装的实际位置,需要借助人员定位系统对人员是否在指定位置对制定传感器进行标校做出判断;②需要对记录的标校过程和安全监控系统数据记录进行关联判断,重点判断标校过程中高浓度是否持续超过90 s,以对标校过程的可靠性进行综合研判。

2 煤矿安全巡检系统及智能辅助分析

基于人工安全巡检3 个典型场景分析可知,安全巡检的智能化提升主要包括2 方面:一方面是解决巡检效率问题,通过开发安全巡检流程信息化系统的研制,辅助巡检人员进行数据记录、传输和自动生成巡检台账和牌板,其目的是降低工人工作强度,提高巡检效率;另一方面是解决巡检数据的可靠性问题,将巡检工作自身数据与精确人员定位、安全监控系统等关联数据的智能研判,对巡检工作本身的可靠性进行辅助研判和安全监管,进一步提高安全巡检数据的可信度。

2.1 安全巡检信息化系统

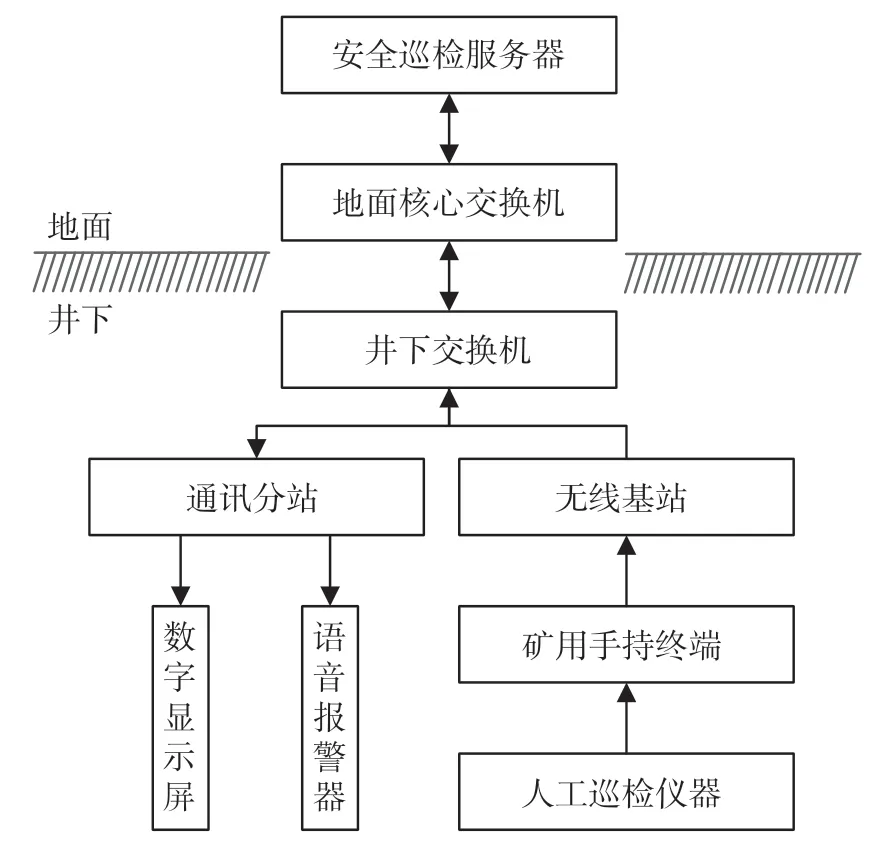

采用信息采集与计算机网络服务技术,通过全过程规范煤矿各类安全巡检工作流程,采用自动留痕手段,实现安全巡检工作标准化、安全巡检行为规范化、安全巡检信息无纸化、安全巡检考核刚性化,促进安全巡检从静态管理向动态管理提升,从而有效防止安全巡检工作中的脱岗、空班和漏检现象。安全巡检系统主要分由地面服务器、传输接口和井下矿用本安型网络交换机、矿用通信分站、矿用无线基站、矿用显示屏、矿用手持终端、井下人工检测或者标校装置、矿用稳压电源、矿用直流稳压电源等组成和语音报警箱等组成。安全巡检系统架构示意图如图1。

图1 安全巡检系统架构示意图Fig.1 Schematic diagram of safety patrol system architecture

安全巡检人员通过井下人工检测或者标校装置完成对指定低点的风速、气体测量或者传感器标校以后,通过矿用手持终端填报检测数据和标校过程数据,数据采集后通过井下无线和环网网络完成数据上传,传输到地面服务器后根据各场景的实际需要对数据做各种展示与处理,例如生成巡检班报表、日报表、年报表、考核报表等。矿用手持终端填报的检测数据除上传至服务器以外,同时完成部分数据可靠性研判,对于通过可靠性验证的数据按照个应用场景需要通过井下无线或者有线方式同步传至矿用显示屏,例如瓦斯巡检系统能够自动实时滚动显示该区域内动态气体检测及温湿度。

2.2 智能分析研判

1)人工测风可靠性研判。人工测风重点关注测风点位置、测风时间和3 次测风数据误差合规性3 个指标:测风位置需通过精确人员定位系统获取,与测风站的实际位置进行对比判断;测风时间通过测风员所在测风站停留时间判断,均由巡检服务器执行;3 次测量误差合规性通过3 次测风输入值自动计算判断,由矿用手持终端本地执行。人工测风场景巡检数据可靠性判断逻辑如图2。

图2 人工测风场景巡检数据可靠性判断逻辑Fig.2 Reliability judgment logic of patrol inspection data in manual wind measurement scenario

2)井下瓦斯巡检可靠性研判。井下瓦斯巡检无需对测量数据的误差进行判断,重点关注巡检人员的检测位置、检测时间和巡检轨迹3 方面内容,瓦斯巡检的特殊性需要对巡检时间点所在的区域和巡检区域的一致性进行比对,在完成巡检以后要对巡检线路和巡检规划路线进行一致性检验,所有工作均由地面服务器来实现。瓦斯巡检场景数据可靠性判断逻辑如图3。

图3 瓦斯巡检场景数据可靠性判断逻辑Fig.3 Logic for judging the reliability of gas patrol scene data

3)甲烷传感器标校可靠性研判。甲烷传感器标校重点关注标校人员位置和传感器标校状态下体积分数是否达到样气体积分数值并持续时间符合规定,其可靠性分析需要关联精确人员定位和安全监控系统数据来综合判断,通过精确人员定位系统对标校人员是否出现在标校传感器区域、是否停留足够时间进行判断,通过安全监控系统对传感器标校的规范程度进行判断,所有工作均由地面服务器来实现。甲烷传感器标校场景数据可靠性判断逻辑如图4。

图4 甲烷传感器标校场景数据可靠性判断逻辑Fig.4 Methane sensor calibration scene data reliability judgment logic

3 煤矿安全巡检可靠性分析应用

以甲烷传感器标校场景为例,对某综采工作面甲烷传感器标校过程的可靠性研判方法进行验证。综采工作面共布置有4 个甲烷传感器,4 个人员定位基站,基本覆盖了工作面区域的人员位置监测,具备了通过安全监控系统和人员定位系统对瓦斯标校可靠性进行研判的基础。工作面传感器布置及标校巡检线路如图5。

图5 某综采工作面传感器布置示意图Fig.5 Schematic diagram of sensor layout for a fully mechanized mining face

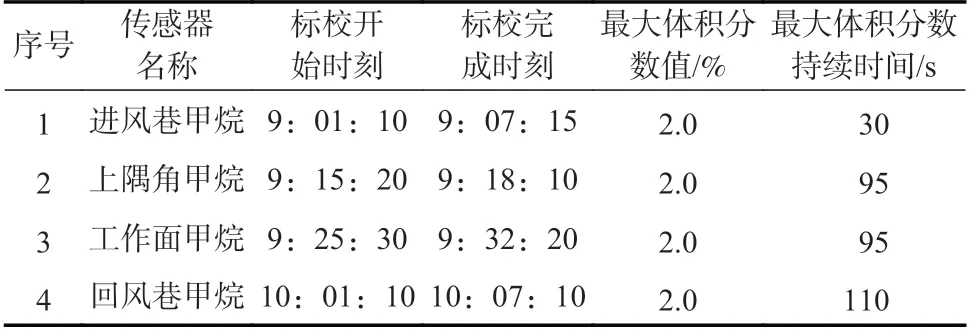

现场日常标校流程一般是巡检人员携带2%的标准气样从位置点1 进入,在位置2 处对传感器T3进行标校,在位置3、位置4 和位置5 处分别对T0、T1和T2进行标校,标校开始前需要输入标校传感器名称、标校开始时间和完成时间,输入完成后上传至巡检服务器,巡检系统进行有效性判断。综采工作面甲烷传感器标校巡检数据表见表1,其中人员位置有精确人员定位系统提供,甲烷体积分数和持续时间由安全监控系统提供。。

表1 综采工作面甲烷传感器标校巡检数据表Table 1 Data table of methane sensor calibration and inspection in fully mechanized mining face

该工作面甲烷标校的可靠性按照图4 的研判逻辑进行甄别,工作面、回风2 处甲烷传感器标校均通过了可靠性判断,上隅角甲烷传感器标校开始至结束时间小于5 min;进风巷甲烷传感器达到样气体积分数值持续时间未达到90 s,判断进风巷、上隅角2 个甲烷传感器标校有异常,均需要现场进行确认说明。实地调查发现,巡检人员在现场发现上隅角甲烷传感器实时体积分数值和工作面传感器甲烷浓度值基本一致,主观上认为只需要认真标校1 个传感器即可,只对工作面甲烷传感器使用样气按照标准流程进行了标校,上隅角甲烷传感器标校是通过甲烷传感器遥控器进入传感器测试功能模拟标校来完成,未按照标准标校流程进行操作,跟系统研判结果一致。进风巷甲烷传感器现场人员确实按照标准流程进行操作,但是在标校过程中因工作面突发状况需要处理,就主动缩短了通气时间,标校人员考虑到进风巷甲烷传感器体积分数基本为0,认为没有必要再次进行标校,现场情况与系统研判结果一致。

从判断逻辑和研判结果可以看出,该判断方法目前还不能对所有的未按流程操作进行甄别,比如在上隅角标校时候将标校完成时间推迟3 min,按照目前的逻辑就不能识别到未按标准标校流程作业。但是本文所提出的可靠性研判方法能在一定范围内对未按作业流程的巡检过程进行自动判别,在提高巡检数据可靠性方面迈出了重要一步,后续研究各典型场景的巡检特征,通过多系统数据关联分析不断丰富研判模型,以对更多的无效巡检进行识别。

4 结 语

从《煤矿安全规程》对人工巡检的及具体要求和现场安全巡检的实际需求入手,对当前阶段人工安全巡检工作的必要性进行了分析,在智能矿山建设背景下提出了通过信息化手段和智能化研判对人工巡检进行辅助方式,来提高安全巡检效率和典型场景巡检数据可靠性问题。通过对人工测风巡检场景、井下瓦斯巡检场景和甲烷传感器标校巡检场景的特征分析,提出了安全巡检信息化系统的架构;对应3 种典型应用场景,利用精确人员定位系统、安全监控系统和安全巡检信息化系统本身的数据分别建立了巡检数据可靠性研判模型。

以某综采工作面甲烷传感器标校巡检数据为例,对进风巷、上隅角、工作面和回风巷4 个甲烷传感器的标校可靠性数据进行了研判,分析结果与现场实际情况高度一致,能够在一定程度上对安全巡检的有效性和可信度进行提高。