承压水上充填开采底板破坏特征研究

2023-10-07任仰辉

任仰辉

(煤炭科学研究总院有限公司,北京 100013)

煤炭作为我国主体能源,在我国能源构成中长期处于基础地位。长期以来煤炭资源的高强度开采使得地层浅部容易开采的煤层已所剩无几,不得不转而开采深部煤炭,而深部开采往往受到底板承压水的威胁。深部开采初期,由于对承压水的赋存特点及对煤炭开采的影响研究较少,缺乏相应技术支撑,造成承压水上开采工作面底板突水事故时有发生。“十二五”期间发生重大水害事故17 起(死亡229 人),占同期全国煤矿重特大事故23.6%。为实现承压水上煤炭资源的安全回收,国内学者进行了大量研究:文献[1]提出了承压水上采煤的框架结构及该学科的主要研究内容和方法;文献[2]系统梳理了我国煤矿水害防治技术新进展、新方法,并对未来水害防治技术体系发展进行了展望;文献[3-6]利用相似材料模拟带压开采煤层底板破坏与裂隙发育规律;文献[7]以微震监测为基础,以微震能量密度及连通度表征底板岩层采动裂隙的导通性,为推动应用微震监测技术防治底板突水提供了新路径;文献[8-9]建立了底板突水危险性评价方法,并提出了底板奥灰水防治关键技术;文献[10]构建了周期来压时工作面底板力学模型,并结合钻孔注水和直流电法等方法实测了承压水上开采底板破坏深度;文献[10-13]采用数值模拟方法研究了底板破坏和突水通道形成过程,并建立力学模型分析了突水危险性,研究了隐伏小断层对突水的影响;文献[14-17]系统研究了承压水上膏体(似膏体)充填开采技术体系、底板采动效应等;文献[18]通过建立力学分析模型,分析了充填开采采空区垮落带、断裂带岩体渗透性特征,研究了隔水关键层对水害防治的作用;文献[19-20]研究了固体充填材料影响岩层控制效果的机理,建立了固体充填开采充填材料选择设计方法,设计了煤矿井下煤矸分选与充填开采一体化系统。以上研究成果为受承压水威胁采场的底板控制提供了重要参考,但深部开采面临的高应力、高承压水等特殊条件,仍然对深部煤炭资源的安全高效经济开采带来严峻挑战。同时,充填开采在减少煤层底板变形方面效果明显,且随着技术进步已得到越来越多的应用。因此,进一步研究深部承压水上煤层采用充填开采时的底板破坏效应具有重要现实意义和应用价值。为此,采用理论计算、数值分析和现场观测相结合的方法对工作面承压水上充填开采底板破坏特征进行了综合研究,研究结果有助于摸清充填开采对底板水害的控制作用,为保障承压水上的安全开采提供参考依据。

1 工作面概况

某矿A 工作面地面标高+74~+75 m,工作面标高-530~-600 m,主采七号煤,煤层产状大致为走向北西,倾向北东,倾角5°~11°,平均7°,七号煤层赋存较为稳定,煤厚平均1.5 m。工作面直接顶为泥岩,黏结性较好,可随采随垮落,基本顶为细砂岩,厚6 m,强度中等,属易管理顶板。7号煤层下距底板四灰含水层22 m 左右,四灰含水层水量不大。下距奥陶系石灰岩含水层40 m 左右,奥灰含水层水量丰富。在四灰和奥灰含水层之间,赋存有厚度约17 m 的以泥岩为主的岩层,隔水性较好。

2 充填开采底板破坏深度分析

充填开采是指煤层采出后,利用回采和掘进矸石、膏体充填料、高水材料或高浓度胶结材料等充填体充填采空区,使充填体和周边煤柱共同支撑上覆基岩载荷。由于充填工艺、充填材料和工作面管理等问题,充填体与顶板岩层之间一般存在一定的空顶高度。空顶高度的存在使充填体不能及时发挥承载能力,因此工作面推过之后的一定时期内,上方基岩载荷仍由周边煤柱和工作面前方煤壁支撑,导致支承压力集中现象的产生。

对于采空区底板中的任意一点M,其受力一般可认为由4 个部分构成,包括M之上底板岩体的自重、充填体之上的顶板载荷、充填体的重力作用和工作面煤壁前面一定距离顶板岩层的支承压力作用。

根据圣维南原理,作用在物体的一小部分边界上的面力,变换为分布不同但作用等效的面力,那么近处的应力分布将有显著的改变,但远处所受的影响可以忽略不计[21],因此对M点应力状态造成影响的非线性分布的支承压力可简化为分段载荷,充填开采底板应力简化模型如图1。

图1 充填开采底板应力简化模型Fig.1 Simplified model of floor stress in back filling mining

图1 中,q为煤壁前方支承压力的等效应力,其值等于ρgH(n+1)/2;ρ为煤岩体密度;H为煤层埋藏深度,n为支承压力集中系数,一般取2~3。根据相关力学原理可知q的作用宽度L=2xa。由土力学知识可知,M点应力状态是支承压力同顶板载荷、充填体重力、底板载荷共同决定的,对各因素对M点应力状态的影响进行叠加可得底板岩层中任意一点M的主应力为:

式中:σ1为最大主应力;σ3为最小主应力;ρc为充填体密度;g为重力加速度;Hc为充填体稳定后高度;α为最大主应力与x轴的夹角;z为M点到煤层底版的深度。

代入Mohr-Coulomb 破坏准则,即σ1-Kσ3=Rc,整理后可得:

式中:Rc为岩体单轴抗压强度;K=;φ0为底板岩体内摩擦角。

对式(2)进行求导,即可得到底板破坏深度达到极大值时的α角:

由式(3)可得当角度α满足式(4)时,底板破坏深度达到极大值。

280 Establishment and improvement of abdominal heterotopic heart transplantation model in mice

将式(4)及q=ρgH(n+1)/2 代入式(2)可求得充填开采工作面底板岩层最大破坏深度Hm为:

由式(5)可以看出,采用充填开采工艺时,煤层底板最大破坏深度与煤层埋深、煤壁前方支承压力成正比,与底板岩体强度、充填体密度及充填高度负相关,将A 工作面及煤岩体物理力学参数代入式(5)可得该工作面底板的最大破坏深度为20 m,由于在承压水导升带与采动影响破坏带之间存在厚17 m 的隔水关键层,由理论计算可以看出,采用充填采煤法控制底板变形时,A 工作面没有突水危险,可以实现七号煤层的安全回采。

3 承压水上充填开采的数值模拟

根据A 工作面顶底板岩层综合柱状图建立的数值模型如图2,模型高157 m,走向长400 m,模型四周和底部固定位移约束,顶部施加8 MPa的应力边界条件,底板奥灰岩中施加3.5 MPa 的孔隙水压,煤岩体破坏准则选取库伦-摩尔准则,采用充填采煤工艺,充填材料选取应变硬化模型,并假设充填工作与工作面开采并行。煤岩及充填体物理力学参数见表1。

表1 煤岩层物理力学参数表Table 1 Physical and mechanical parameters of coal and rock

图2 数值模型Fig.2 Numerical calculation model

3.1 推进不同距离顶底板有效应力分布

充填开采情况下,工作面推进至不同距离时,工作面顶底板有效应力分布如图3。

图3 推进至不同距离时围岩有效应力分布Fig.3 Effective stress distribution of surrounding rock at different distances

由于充填体的承载作用,煤壁前方支承压力集中系数很小,工作面推进50 m 时约为1.22,推进至150 m 时应力集中系数约为1.51,增幅较小。当推进距离不大时,由于顶板下沉量较小,顶板同充填体之间的接触耦合作用不强,充填体发挥的承载能力有限,如图3(a),此时同垮落法管理顶板类似,工作面顶底板出现较大范围的卸压区;而当工作面推进至150 m 时,如图3(b),由于顶板已多次垮落,覆岩充分下沉,充填体的承载能力得以充分发挥,此时采空区中部垂直应力已恢复至原岩应力水平。

另外,由于承压水的存在,距离七号煤35 m处的奥灰岩承受的有效应力水平很低,特别是开挖卸荷后,石灰岩中出现较大范围的低应力区,应力状态的改变致使奥灰岩容易发生破坏,可能使岩体中的裂隙不断发育并相互贯通,并形成承压水导升带。

3.2 推进不同距离时顶底板垂直位移分布

图4 推进至不同距离时围岩位移场Fig.4 Displacement field of surrounding rock at different distances

工作面推出开切眼50 m 时,顶板最大下沉量320 mm,顶板同充填体没有充分接触,因此充填体对底板的控制效果较差,此时,最大底鼓量为180 mm;工作面推进至150 m 时,顶板最大下沉量达到720 mm,顶板同充填体之间的空顶高度已不存在,基岩同充填体密实接触,充填体被压实,对底板的控制效果转好,此时底板最大鼓起高度为120 mm,说明在充填体的作用下,已采空间顶底板位移受到约束,卸压范围减小。

3.3 推进至不同距离底板破坏深度

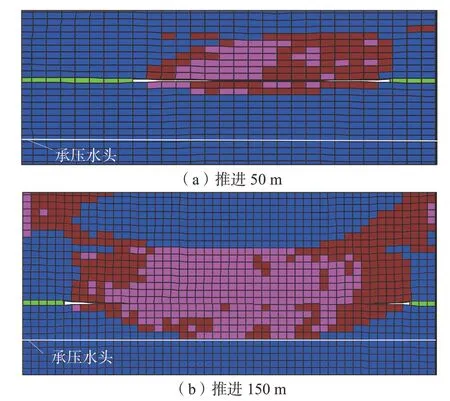

工作面推出开切眼不同距离时,采场围岩塑性破坏区分布如图5。

图5 推进至不同距离时围岩塑性区分布Fig.5 Distribution of surrounding rock plastic zone at different distances

由于充填作用,底板破坏深度较小,且随着工作面的推进,底板破坏深度并没有沿垂直方向发展,推进至50、150 m 时底板破坏深度大致相同,均为18 m 左右。在承压水导升带与采动影响破坏带之间存在厚17 m 的隔水关键层,说明在使用充填采煤工艺的条件下,A 工作面没有突水危险。

3.4 非充填开采情况下数值模拟结果对比

为进一步对比充填开采的效果,进行了非充填开采情况下的模拟计算。除未进行工作面的充填开采外,其他条件与充填开采计算模型保持一致。非充填开采情况下工作面推进到不同距离时的围岩塑性区分布如图6。

图6 非充填开采工作面推进至不同距离时围岩塑性区分布Fig.6 Distribution of surrounding rock plastic zone when the non backfilling face advances to different distances

工作面推进50 m 时,底板破坏深度在20 m左右,超出采用充填开采时底板破坏深度约2 m,此时采动影响尚未波及底板奥灰含水层;当工作面推进150 m 后,随着底板岩层塑性区的扩展,受采动影响的底板岩层破坏范围已接近40 m,超出采用充填开采时底板破坏深度约12 m。

数值模拟结果表明,非充填开采情况下,工作面推进到150 m 时,与充填开采相比,底板破坏深度明显增加,已与奥灰含水层导通,极有可能诱发奥灰突水事故。也就是说,采用充填开采,可以有效减小煤层开采对底板的扰动,减小底板破坏深度,有效防治底板突水事故。

4 底板采动效应的现场实测

A 工作面采用充填采煤工艺后,为得到在采动和承压水的双重影响下,底板岩层的实际变形破坏特征,在距离A 工作面底板约29 m 处的八号煤泄水巷道中超前工作面安装动态仪,共设置12个测站,通过记录动态仪数据,观测泄水巷道的顶底板移近量及巷道的破坏情况。测点2 至测点12 等11 个测点的顶底板移近量变化曲线(测点1由于出现故障,未获得有效数据),测点顶底板移近量随工作面推进距离的变化曲线如图7。

图7 测点顶底板移近量随工作面推进距离的变化曲线Fig.7 Change curves of roof and floor movement with advancing distance of working face

由图7 可以看出:在A 工作面推进距离小于90 m 之前,各测点巷道的顶底板移近量都很小,基本不受其开采活动的影响;当A 工作面推进距离达到90 m 后,由于6#测点位于工作面正下方,且存在断层,其顶底板移近量数值变化突然增大,受采动影响较为剧烈;在A 工作面推进距离达到100 m 时,位于A 工作面回风巷正下方的4#测点数值也发生显著变化,但顶底板移近量为45 mm后变化不大。

以上代表性测点的观测数据表明:在A 工作面开采初期,其开采活动对八号煤泄水巷道基本没有影响,而当A 工作面推进90 m 后,个别测点由于A 工作面采空区正下方或处于A 工作面回风巷正下方,受到较大影响;但是在A 工作面推进过程中,泄水巷道并没有出现很大变形,一直可以利用,说明在充填开采条件下,七号煤的采动影响并不会造成底板突水,可以实现安全回采。

5 结 语

1)结合岩石力学、土力学及弹性力学基本原理,建立了承压水上充填开采底板破坏深度分析的力学模型,并推导出了底板最大破坏深度的求解公式,由该公式可计算得出A 工作面充填开采时底板最大破坏深度为20 m,发生在工作面后方,工作面没有突水危险,可实现安全回采。

2)通过数值模拟得到了充填体对采场围岩应力场、位移场及塑形破坏区域的控制作用。在充填体作用下,采场围岩的采动卸压范围、顶底板移近量明显减小,围岩应力集中程度降低,底板破坏深度并未随着推进距离的增加而持续纵向发展,底板破坏深度约18 m,同理论计算结果基本吻合。

3)A 工作面推进过程中,对底板中八号煤层泄水巷道的变形破坏特征进行了现场实测,在七号煤采动影响下,泄水巷道没有因发生较大变形而废弃,只有局部出现片帮冒顶现象,说明充填开采条件下,A 工作面的底板采动效应得到很大程度的缓和。