磁流变传动装置尺寸优化分析与设计

2023-10-07麻建坐丁平陈松

麻建坐,丁平,陈松

(1.重庆工业职业技术学院机械工程与自动化学院,重庆 401120;2.重庆理工大学机械工程学院,重庆 400054)

0 前言

磁流变液 (Magnetorheological Fluids,MRF)是一种形态和性能受外加磁场约束和控制的固液两相智能材料[1]。在外部磁场的作用下,磁流变流体在毫秒间完成从液态到接近固态的可逆转变。在磁感应强度增大过程中,这些流体的表观黏度可以表现出几个数量级的变化,表现出黏塑性体的力学性质,具有一定的剪切屈服强度,并且可由外加磁场连续控制[2-3]。这种优异的性能使得其非常适合用于需要主动控制振动或扭矩传输的机械系统中,典型的例子包括减震器、制动器、离合器、控制阀[4]。

利用MRF流变特性随外加磁场急剧变化的特征开发的MRF传动装置,相较于传统的传动装置有着明显的优势。KARAKOC等[5]讨论了汽车MRF制动器的设计参数,以材料选择、密封性能、工作表面积为设计目标进行多学科设计优化,获得了能够产生最大制动力矩的最佳设计。黄金等人[6]针对MRF高温下传力性能下降的情况,提出了热效应下形状记忆合金驱动的MRF和滑块摩擦复合传动方法,使装置温度升高时传递的转矩基本保持一致,保持了装置传动的稳定性。SONG等[7]研究了MRF间隙对磁流变制动器制动性能的影响,分析了所提制动器的磁路,结果表明制动力矩随电流的增大而增大,在不同电流下MRF工作间隙对制动性能的影响很大。NGUYEN等[8]在制动器外壳放置多个线圈,对其磁场性能进行了优化设计和评估,基于MRF的Bingham塑性流变模型,分析了制动器的制动力矩,结果表明所提出的多线圈MRF制动器可以提供比传统MRF制动器更高的制动力矩和更紧凑的尺寸。王西等人[9]针对MRF高温下性能下降的缺点,提出圆锥式MRF与形状记忆合金复合传动方法,比圆盘式MRF传递的转矩更大,并且形状记忆合金弹簧可以保证传动装置高温下传动性能的稳定性。WANG等[10]通过对盘式制动器的MRF挤压强化特性和制动器散热特性的理论分析,研究了温度对高转矩MRF制动器传动特性的影响。HUANG等[11]提出了一种圆筒式MRF制动器的设计方法,并推导了MRF传递的扭矩方程,为圆筒式MRF制动器设计提供了理论依据。丁平等人[12]提出了一种电热形状记忆合金驱动的圆筒-圆盘式MRF传动方法,比单一的圆筒式MRF传动装置提供的转矩提升了42%。邱锐等人[13]针对MRF纯剪切传动转矩小的特点,提出一种基于电磁挤压的MRF传动方法,使装置在挤压模式下传递的转矩是纯剪切模式下的1.53倍。乔臻、黄金[14]介绍了一种形状记忆合金温控的MRF自发电传动装置,研究结果表明:弹簧输出行程、输出电流、输出转矩和输出转速随着温度的变化而变化;对比普通磁流变风扇离合器的损耗功率,在一般工作温度范围内,自发电传动装置损耗的功率更小。黄金、乔臻[15]介绍了一种自发电圆筒式MRF离合器,基于MRF传动和磁场理论,建立了线圈尺寸与线圈电阻的关系式,并以最大输出转矩、最大输出速度和期望可控转矩比为设计条件,提出了MRF离合器的设计方法。

本文作者以输出最大转矩为设计目标,提出磁场、MRF有效间隙和结构尺寸优化方案。分析最优的MRF工作间隙的有效厚度,利用有限单元法对线圈产生的磁场进行数值分析;探究不同MRF工作间隙的结构尺寸对传递转矩的影响;以尺寸比为设计条件,优化设计MRF传动装置结构尺寸,为圆筒圆盘式MRF传动装置设计与优化提供理论参考。

1 工作原理

励磁线圈产生的磁场沿MRF剪切方向垂直穿过MRF工作间隙,在磁场作用下,MRF基础液中自由状态的磁性颗粒沿磁通方向排列成链状结构,传动装置依靠此链状结构的剪切应力传递转矩。传动装置根据MRF工作间隙位置分布以及传动部件形态特征可分为两大类:圆盘式MRF传动装置和圆筒式MRF传动装置。

圆盘式MRF传动装置主动轴末端扩大为圆盘或与圆盘连接,主动轴被包容在壳体内部,圆盘一侧与壳体内壁形成圆盘状工作间隙。圆筒式MRF传动装置主动轴末端扩大为圆筒或与圆筒连接,主动轴被包容在壳体内部,圆筒柱面与壳体内壁形成圆筒状工作间隙。

实际应用中为了使圆筒式MRF传动装置结构紧凑,圆筒2个端面与外壳内壁形成的圆盘状间隙也被注入MRF,形成的圆筒圆盘式MRF传动装置结构如图1所示,因此圆筒圆盘式MRF传动装置由1个筒面和2个盘面区域的MRF传递转矩。在设计圆筒圆盘式MRF传动装置时需要考虑MRF有效间隙、磁场分布、圆筒式MRF间隙和盘式MRF间隙尺寸。

图1 圆筒圆盘式MRF传动装置结构示意

2 磁场优化

2.1 磁场分析简化模型

磁流变效应主要是由垂直于MRF剪切流动方向的磁场产生,而平行于MRF剪切流动方向的磁场对磁流变效应影响不大。因此,励磁线圈产生的磁场磁路应当与MRF剪切流动方向垂直,并且尽可能使MRF工作间隙为高强度磁场,保证MRF能充分参与传递转矩。圆筒式MRF传动装置筒面间隙的轴向尺寸较大,励磁线圈的布置对MRF工作间隙的磁场分布与强度有较大的影响,为了探究线圈布置对磁场的影响,将外置式线圈布置分为以下3种方案:(a)一个线圈位于柱面间隙中点;(b)2个线圈位于柱面间隙中点两侧;(c)2个线圈位于柱面间隙两端。线圈布置简化分析模型如图2所示。

图2 线圈布置简化模型

根据控制变量的原则,3种情况的结构尺寸一致,总的磁场激励一致,线圈总匝数一致(图2中所示各方案的线圈总横截面积一致)。简化模型各结构尺寸如表1所示。

表1 简化模型结构尺寸 单位:mm

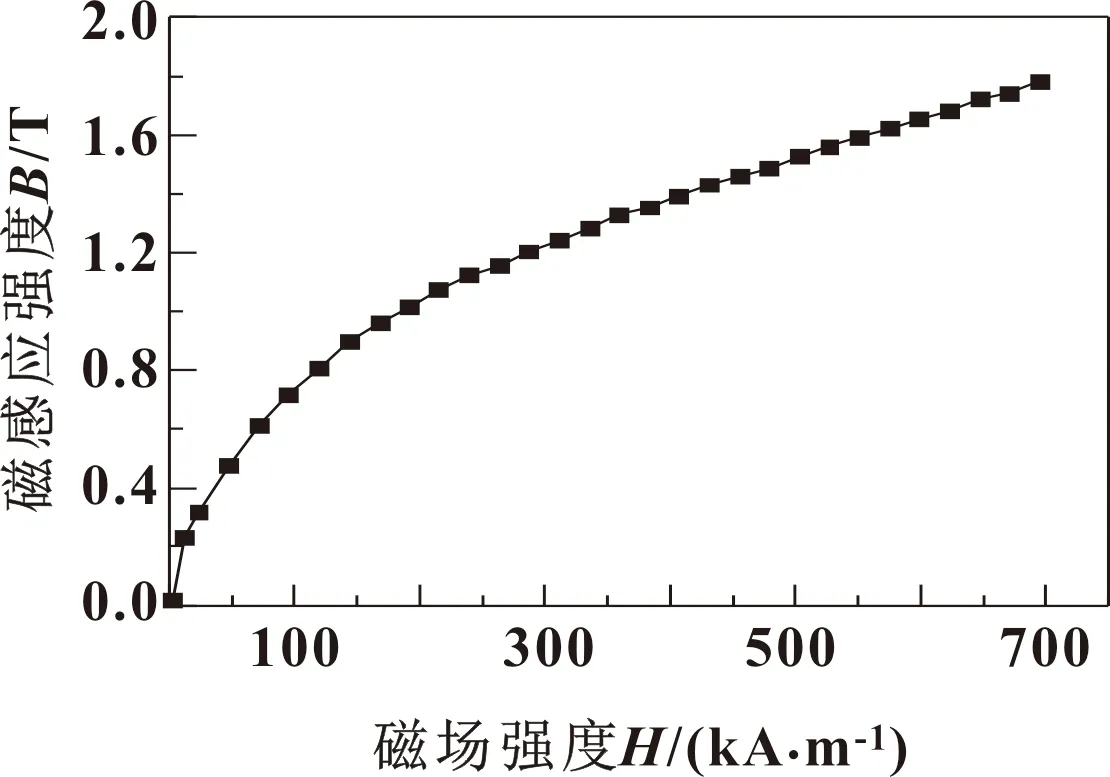

MRF的型号为140CG,由表1中的结构尺寸可知,140CG产生磁流变效应的有效厚度he为1 mm,磁流变液磁性曲线如图3所示。壳体材料为20钢,内圆筒材料为Q235结构钢,线圈的材料为铜。

图3 MRF-140CG磁性曲线

2.2 磁场有限元分析

简化模型的磁场分析类型为轴对称稳态磁场,方案(a)的单线圈激励定义为I=1 A、N=1 000匝,方案(b)和(c)的2个线圈激励均定义为I=1 A、N=500匝。磁感应强度的有限单元法求解结果如图4所示。

图4 磁感应强度分布云图

由图4可以得出:方案(a)中磁力线环绕线圈形成回路,垂直穿过MRF工作间隙;磁感应强度最大值2.1 T出现在线圈与壳体之间的狭缝处,由于MRF导磁性远弱于20钢,MRF工作间隙的磁感应强度明显较弱,其中MRF工作间隙最大磁感应强度为0.32 T。方案(b)中2个线圈匝数相同,电流相反,由磁场叠加原理,2个线圈之间的磁感应强度明显大于其他区域的磁感应强度;磁感应强度最大值2.1 T出现在线圈与壳体之间的狭缝处,其中MRF工作间隙最大磁感应强度为1.3 T。将单线圈拆分为2个对称布置的线圈,有效增强了MRF工作间隙的磁感应强度。方案(c)中磁感应强度最大值1.9 T出现在线圈与壳体之间的狭缝处,其中盘面MRF工作间隙最大磁感应强度为0.76 T,筒面MRF工作间隙最大磁感应强度为0.74 T。相较于方案(b),方案(c)中将线圈对称布置于外壳端面所产生的最大磁感应强度略小,但方案(c)线圈在盘面与筒面MRF工作间隙产生了较强且均匀的磁场。

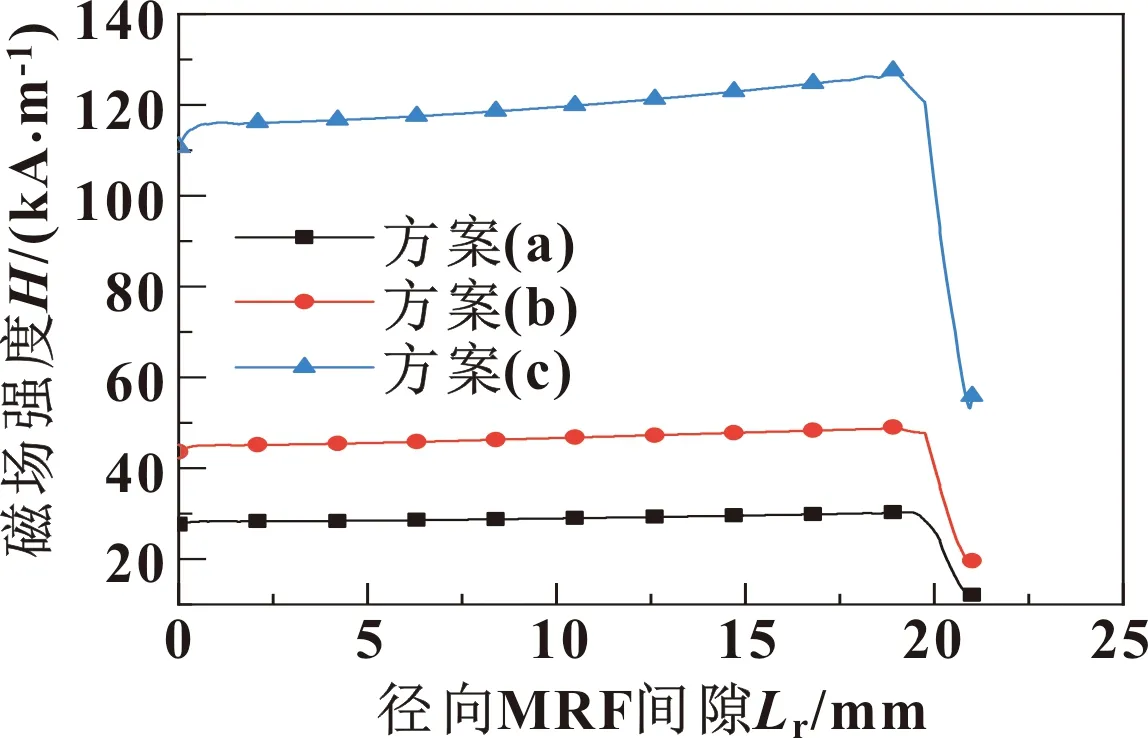

盘面径向MRF间隙的磁场强度分布如图5所示。可知:方案(a)、(b)和(c)的径向间隙磁场强度分布较为均匀;各方案的磁场强度最大值分别为29.3、48.1、123.7 kA/m,其中方案(c)的磁场强度整体大于方案(a)和(b)。

图5 盘面径向MRF间隙磁场强度分布

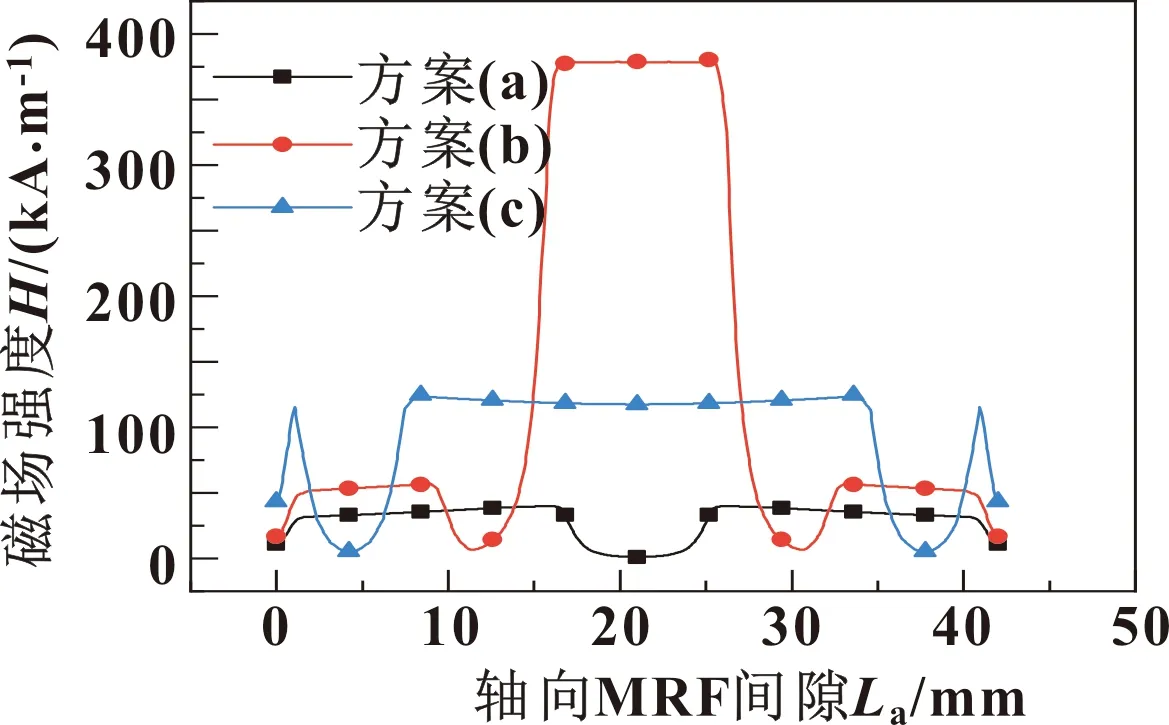

筒面轴向MRF间隙的磁场强度分布如图6所示。可知:方案(a)、(b)和(c)的磁场强度最大值分别为40.1、378.3、123.1 kA/m。方案(b)的最大磁场强度远高于其余2种方案,但MRF产生的剪切应力并不会随着磁场强度一直增大。由文献[14-15]可知,当磁场强度超过200 kA/m后,MRF-140CG的剪切应力几乎不再增长,并且由于方案(b)中2个线圈间距较小,仅在轴向间隙15~26 mm之间有较大的磁场强度。方案(c)的磁场分布均匀,在磁场作用下,MRF也能产生较大的剪切应力。

图6 筒面轴向MRF间隙磁场强度分布

结合磁场分析结果可知,图2中所示的方案(c)的线圈布置效果最好。方案(c)线圈产生磁场强度较大;磁场分布均匀,充分利用了盘面间隙和筒面间隙的MRF,能够有效提升MRF传动时的稳定性。

3 尺寸优化

3.1 MRF传动装置结构演化

圆筒圆盘式MRF传动装置的工作间隙结构尺寸直接影响装置传递的转矩。当线圈总匝数、电流大小、MRF体积和 MRF工作间隙厚度保持不变的情况下,若圆筒轴向尺寸L增大,则对应的径向尺寸R2减小,当轴向尺寸L增大到所有MRF充满圆筒间隙时,传动装置的MRF工作间隙演化为纯筒面间隙;若圆筒轴向尺寸L减小,则对应的径向尺寸R2增大,当圆盘径向尺寸R2增大到所有MRF充满圆盘间隙时,传动装置的MRF间隙演化为纯圆盘面间隙。为了探究最优的MRF工作间隙,以图4所示磁场性能最优的方案(c)为初始设计基准,对圆筒轴向尺寸L和圆盘径向间隙距离ΔR(ΔR=R2-R1)进行优化,其中传动装置的结构演化如图7所示。

图7 结构演化模型示意

传动装置的MRF体积V由筒面间隙的MRF体积Vc和2个盘面MRF体积Vd构成,传动装置的MRF体积V可表示为

(1)

MRF传动装置初始设计基准的圆筒外径R2=28.5 mm,圆筒内径R1=8.5 mm,圆筒轴向长度L=40 mm,MRF工作间隙he=1 mm,由式(1)计算得出MRF体积V=12.3 mL。在圆筒轴向尺寸L增大的过程中,MRF的体积V始终与初始设计基准一致,将式(1)中体积V设为常数,L设为自变量,R2设为因变量,可表示为

α=h(2πh2L+πhL2+4πhR3+2V)

(2)

轴向MRF工作间隙L增大到最大值的过程中,由式(2)计算得出的径向间隙距离ΔR如表2所示。当轴向MRF工作间隙L=65 mm时,工作间隙仅为筒面工作间隙,ΔR=1 mm表示为MRF工作间隙厚度。

表2 不同轴向尺寸L与径向间隙距离ΔR的关系 单位:mm

同样的,以图2所示方案(c)为初始设计基准,圆盘径向间隙距离ΔR增大的过程中,MRF的体积V始终与初始设计基准一致,将式(1)中体积V设为常数,ΔR设为自变量,L设为因变量,可表示为

(3)

在径向间隙距离ΔR增大到最大值的过程中,由式(3)计算得出的轴向MRF工作间隙L如表3所示。当径向工作间隙距离ΔR=36.6 mm时,工作间隙仅为盘面工作间隙,L=1 mm表示为圆盘的厚度。

表3 不同径向间隙距离ΔR与轴向尺寸L的关系 单位:mm

以表2、3所示的MRF传动装置结构尺寸建立磁场有限元分析模型,线圈布置与上述方案(c)一致,当传动装置轴向尺寸L过小,2个线圈无法并列放置时,2个线圈合并为横截面积相等的一个线圈。磁场有限元分析时,单线圈的激励定义为I=1 A、N=1 000匝;2个线圈的激励分别定义为I=1 A、N=500匝,并且电流方向相反。MRF工作间隙的磁场强度如图8所示。

由图8(a)可以看出:随着轴向尺寸L扩大,轴向MRF有效工作间隙也扩大,但轴向工作间隙的磁场强度逐渐减小。在轴向尺寸L从40 mm扩大到65 mm过程中,MRF间隙磁场强度的平均值分别为93.3、78.9、68.3、57.2、38.1、49.8 kA/m。随着轴向尺寸L扩大,由于MRF体积V保持不变,径向间隙距离ΔR逐渐减小,并且磁场强度随着径向间隙的减小而增大,其中径向MRF间隙磁场强度的平均值分别为120.4、158.8、222.6、308.5、282.6 kA/m。

由图8(b)中可以看出:随着径向工作间隙ΔR扩大,径向MRF有效工作间隙也扩大,径向工作间隙截面积增大导致磁阻增大,所以径向间隙的磁场强度逐渐减小。径向位置从20 mm扩大到36.6 mm过程中,MRF间隙磁场强度的平均值分别为120.4、96.7、48.2、88.8、75.1、57.6 kA/m。由于MRF体积V保持不变,随着径向工作间隙ΔR扩大,轴向工作间隙L逐渐减小,磁场强度变化波动较大,其中轴向MRF间隙磁场强度的平均值分别为93.6、105.5、177.2、16.6、16.6 kA/m。

3.2 MRF传动装置最优尺寸比

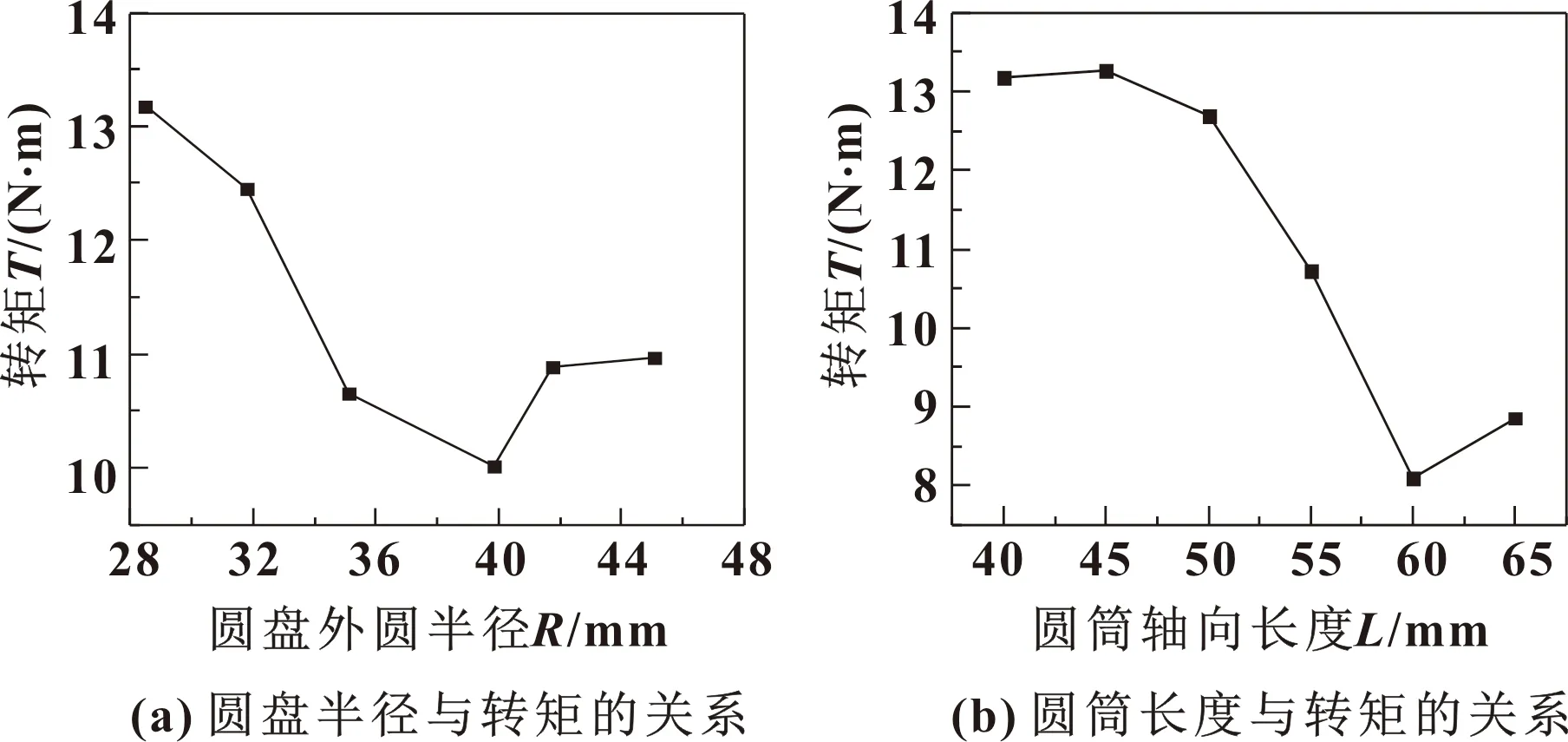

由图8所示的磁场强度分布曲线可以得出工作间隙的剪切应力。根据该剪切应力和表2、3所示的结构参数,得出结构演化过程中MRF传动装置传递的转矩,其中转矩与MRF间隙的结构尺寸之间的关系如图9所示。

图9 转矩与结构尺寸的关系

由图9(a)可知:在圆盘外圆半径从28.5 mm增大到40 mm过程中,转矩由13.1 N·m减小到了10 N·m;在圆盘外圆半径从40 mm增大到45 mm过程中,转矩由10.2 N·m增大到了11.1 N·m;随着圆盘外圆半径增大,MRF传动装置传递的转矩有减小的趋势。由图9(b)可知:在圆筒长度从40 mm增大到60 mm过程中,转矩由13.2 N·m减小到了8.1 N·m;在圆盘外圆半径从60 mm增大到65 mm过程中,转矩由8.1 N·m增大到了8.9 N·m;随着圆筒轴向长度增大,MRF传动装置传递的转矩有减小的趋势。

为探究MRF体积V保持不变时,圆盘与圆筒间隙的最佳配比,定义传动尺寸比ε为筒面间隙长度与盘面间隙长度之比,可表示为

(4)

根据图9所示的转矩与结构尺寸的关系,并结合式(4)可以得出尺寸比ε与转矩的关系,如图10所示。

图10 筒面与盘面间隙尺寸比与转矩的关系

由图10可知:当筒面与盘面传动尺寸比ε=1.6时,MRF传动装置所传递的转矩为最大值13.3 N·m,以ε=1.6为基点,尺寸比ε增大或减小都会导致传递的转矩减小。当尺寸比ε=1.6时,MRF工作间隙的结构尺寸为:轴向间隙长度L=45 mm、圆盘外圆半径R2=28.5 mm、圆盘内圆半径R1=14.7 mm和有效间隙厚度he=1 mm。综上所述,当MRF的体积与有效间隙厚度一定时,MRF传动装置不宜使圆盘间隙或者圆筒间隙占比过高,当筒面与盘面间隙尺寸比ε取值合理时,能够使MRF传动装置性能达到最佳。

4 结论

文中介绍了圆筒圆盘式MRF传动装置的工作原理;基于MRF传动特性,分析计算得出了最优的圆盘式和圆筒式MRF工作间隙的有效厚度;通过有限单元法对不同线圈布置产生的磁场进行分析,得出了磁场性能最佳的线圈布置方案;采用控制变量法探究了不同MRF工作间隙结构尺寸对传递转矩的影响;结合间隙长度比与转矩的关系,得出圆盘与圆筒间隙的传动尺寸最优化设计。

经优化分析,得到圆筒圆盘式MRF传动优化的结果:

(1)圆盘及圆筒MRF的有效间隙为1 mm;

(2)线圈布置于圆筒端面两侧能够显著增强工作间隙中的平均磁场,从而在工作间隙中产生的剪切应力最大,有效提升MRF传动装置的传动性能;

(3)当MRF传动装置传动尺寸比ε=1.6时,传递的转矩达到最大值13.3 N·m,此时传动性能最佳,装置结构紧凑。