基于PLC的特殊容器自动装卸装置控制系统设计

2023-10-07范志恒杨大志黄仁杰柳忠彬段林

范志恒,杨大志,黄仁杰,柳忠彬,段林

(1.四川轻化工大学机械工程学院,四川宜宾 644000;2.中核建中燃料元件有限公司,四川宜宾 645154)

0 前言

随着社会进步和科技发展,作为提高人类生活质量的特种设备——特殊压力容器的使用量日益增加。目前使用最多的是具有分离、储存、反应等功能的容器。此设计主要针对用于危险品储存的移动式压力容器。

移动式压力容器在全球贸易中扮演着重要作用,它可以用于运输维持人类生存和科技发展必需的生活原料、工业原料、化学原料,如液化气、有机化学合成原料、放射性原料等[1]。移动式压力容器的使用与危险品息息相关,若操作不当会造成环境污染甚至人员伤亡。目前该种容器大多还是由人工进行装配和拆卸。为了减小这种危险,使这种容器的封装、拆卸更加标准化;也为了解放劳动力,降低人工成本,本文作者提出由PLC与触摸屏构成控制系统,以实现容器的自动化装配。

1 系统总体设计方案

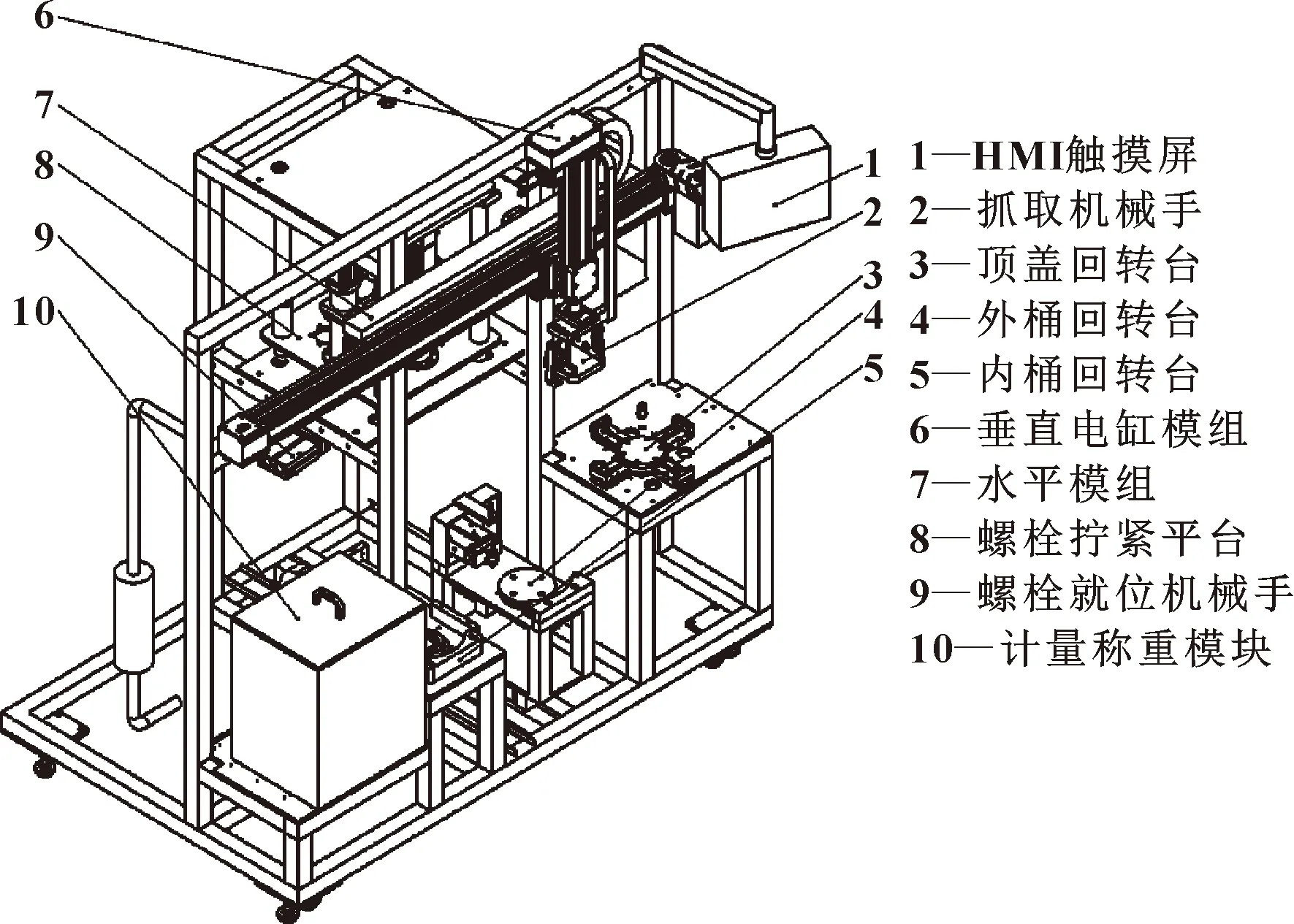

特殊容器自动装卸装置结构主要有部件抓取模块、光纤定位模块、工位回转台、螺栓就位机械手、螺栓拧紧平台、防脱落安全联锁模块等[2-3]。部件抓取模块主要包含了丝杆模组、真空抓盘、伸缩电缸、驱动电机、光纤传感器、物位开关等。系统各模块主要功能为:

(1)部件抓取模块。气爪开合由电磁阀控制,抓取部件时由水平丝杆模组与垂直电缸模组定位部件坐标,抓取时开启真空负压将物体表面牢牢吸附。由光纤传感器判断部件夹取位置是否合理,以及运动过程中部件是否脱落。

(2)光纤定位模块。系统每次启动时,均要对各部件进行定位,判断位置是否合理,不合理则配合工位回转台进行位置调整。

(3)螺栓就位机械手。采用气缸控制引导丝迫使螺栓沿引导丝轨迹运动,从而改变螺栓当前状态。例如将螺栓扶正准备拧紧,或将螺栓拨下准备拆卸部件。

(4)螺栓拧紧模块。由4个对称测力矩套筒对螺栓定量拧紧或旋松。套筒内部配备扭矩传感器,用于监测实时扭矩值。4个套筒固定于1个平面,通过气缸和导向杆实现整个平台的稳定运动。

(5)安全联锁模块。气爪上配备光纤传感器,用于判断抓取位置是否合理和监测抓取部件是否脱落,若发生脱落则系统停止并报警;拧紧平台下方也具有光纤传感器,若部件在拧紧过程脱落,则系统报警;最后水平模组与垂直电缸模组均在合适位置配备接近开关,当模组移动位置抵达接近开关时装置自动停止,防止机构损坏甚至人员损伤。

图1 特殊容器自动装卸装置结构简图

2 系统硬件设计

2.1 控制系统设计方案

此系统采用2台西门子S7-1214C+HMI的控制模式。PLC与HMI之间采用Enthernet通信,三者通过工业交换机构成小型局域网,并结合多种传感器、电机及电磁阀等执行元件,使其具有数据采集、运动控制、故障报警等功能[4]。

驱动器采用雷赛CL86H型,其运用32位DSP电机控制芯片和闭环控制技术,彻底克服了开环步进电机丢步的问题,电机性能显著提升,并且电机发热状况进一步降低。采用8台步进电机及1台伺服电机进行系统运动控制,并额外为交流伺服外加继电器抱闸,防止装置意外失电时抓取物掉落产生事故。根据PLC各I/O状态及逻辑关系,系统可持续刷新各机构状态并实时显示在触摸屏上。另外系统运行时会为气动管路施加0.6 MPa气压,并利用PLC控制两位五通电磁阀使机构进行运动,至此完成整个控制系统架构[5-6]。

图2 控制系统配置

2.2 控制系统I/O分配

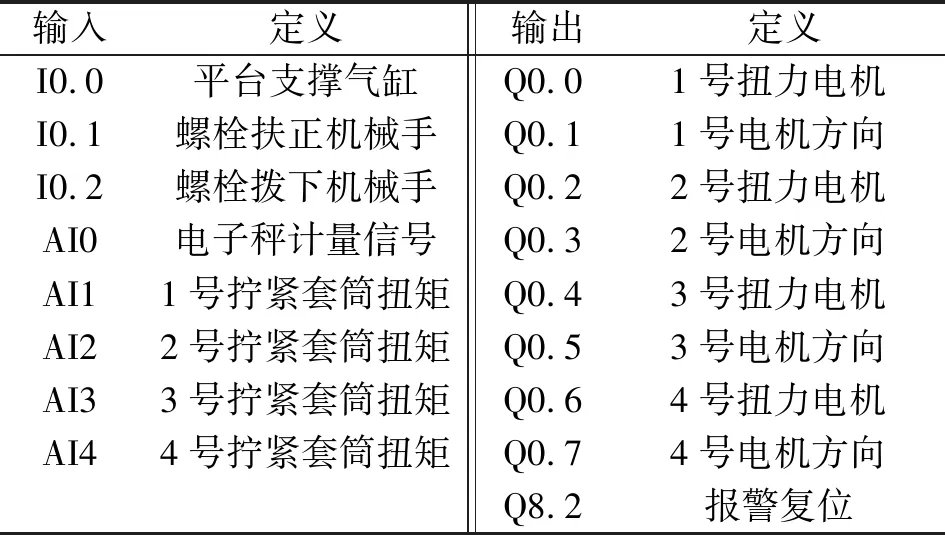

控制分为两部分:一部分为1214C DC/DC/DC外加2个1223 16 DI/16 DQ模块,该部分使用35路输入点,31路输出点;另一部分为1214C DC/DC/RLY外加SM1222 16DQ与SM1231 4AI,这部分使用10路输入点,20路输出点,4路模拟量输入。系统主要I/O分配见表1。

表1 PLC1输入输出点定义

表2 PLC2输入输出点定义

表3 扭矩传感器主要参数

第二部分PLC主要是控制拧紧机构,并对扭矩传感器采集到的模拟量信号进行处理转化,同时对机构状态进行监控,最终将这些数据进行转换后呈现至触摸屏[7]。或通过触摸屏改变数值来操控螺栓拧紧机构的运行速度、运作方式、操作阈值等。

2.3 旋转定位装置设计

旋转定位装置主要由2台24 V光纤信号放大器组成,放大器收发信号端搭配2 m光纤探头,其有效距离为200 mm。当光源经过入射光纤送入调制区,然后编程被调制的信号光,最后经过解调器获得各被测参数呈现到显示屏上。

该装置中设定螺栓连接处为定位位置,PLC采集到信号放大器输出信号时,经过程序处理做出相应位置调整[8]。相关计算过程如下:

螺栓连接处弧长为L,代入公式(1)可得对应圆心角度数n1(°)为

L=n1πR

(1)

回转台以角速度ω旋转时间t,走过的路程l为

l=ωRt

(2)

将式(2)代入式(1)可得此时圆周角为n2(°),然后补偿角度N为

N=n2-n1

(3)

将计算得到的补偿角度N发送给轴工艺对象,若N为正值,则回转工作台逆时针旋转N;若N为负值,回转工作台顺时针旋转N。

旋转过程中通过固定旋转靠模与气缸伸缩式定位轮实现外桶定心,防止运动过程中容器偏移中心位置。螺栓旋转定位装置如图3所示。

图3 螺栓旋转定位传感器

2.4 拧紧平台的设计

升降平台主体为位于同一平面的4个套筒扳手,其驱动力由4台步进电机提供,并配备减速比为1∶20的减速器[9]。拧紧平台是装置核心部件,故电机选型尤为重要。若电机功率过小,很容易出现“小马拉大车”的现象,使电机长期过载过热从而损坏;若电机功率过大,则功率因数和效率都较低,加重供电系统负荷,浪费电能[10-11]。

此装置针对的螺栓公称直径8 mm,强度等级为6.8,屈服强度480 N/mm2,根据普通螺栓拧紧力矩国家标准可知螺栓拧紧力矩范围为17~23 N·m,根据此项计算电机需求最低扭矩:

(4)

其中:T为扭矩;P为电机功率;n为电机转速。结合电机功率与转速,与需求拧紧力范围比较,即可选出合适的电机型号[12]。

套筒与螺栓的结合、分离由气缸与4根导向柱配合完成,升降平台较重且内部空间有限,故需要根据气缸输出拉力选择合适的型号。

(5)

由式(5)得知:可根据平台拉力F与气缸工作气压选择合适缸径D的气缸[13]。

螺栓拧紧(拆卸)控制模式由程序进行预定,采用对称均衡作业方式,按力矩梯度分2次拧紧。拧紧套筒内部连接扭矩传感器,用于实时扭矩监测。此装置选用上海隆旅LONGLV-NJL101系列扭矩传感器,其综合精度为0.5%FS(线性+重复性+滞后),即0.25 N·m,输出灵敏度1.0~2.0 mV/V,响应时间不大于100 μs,在0~50 N·m内有效,满足控制需求。搭配LONGLV-62C扭矩信号放大器,可在18~30 V DC激励电压下,实现0~10 V的标准电压信号的变送输出,供PLC读取扭矩值。

拧紧过程中,通过比较设定扭矩与实时扭矩值控制扳手启停。PLC2读取扭矩传感器数值并进行模拟量处理,模拟量转换使用子程序标准化NORM_X和缩放 SCALE_X,转换公式为

(6)

式中:Xout为实际测量值;X1value为信号输入模拟量;X1max为传感器模拟量上限;X1min为传感器模拟量下限;X2max为传感器量程上限;X2min为传感器量程下限。

3 软件系统设计

3.1 控制主体流程

工人将部件放置于指定工位后启动装置,启动设备时定位机构与锁紧气缸将部件限制在正确位置。然后水平与垂直模组电机驱动机械爪抓取部件并组装。再利用引导丝配合旋转平台迫使螺栓状态改变,最后由扭力扳手进行定量拧紧后将成品送出。

程序执行时,首先会对各部件进行位置纠正,直到感应开关感应到正确位置。定位模块系统流程如图4所示。然后机械手对各部件进行组装,将组装后的容器送入拧紧工位,扶正机构会将螺栓全部扶正。最后拧紧平台对螺栓进行拧紧,第一次是对各螺栓预拧紧,一组螺栓拧紧后,外桶回转切换另一组螺栓,直至每颗螺栓预拧紧完成。预拧紧完成后进行正式拧紧,拧紧力矩达到设定值后完成整个工艺,最终将容器送回初始工位。控制系统流程图如图5所示。

图4 光纤定位模块流程

图5 控制系统流程

3.2 上位机程序设计

上位机采用MCGS昆仑通态触摸屏,该触摸屏自带组态与仿真开发工具。组态界面分为五大功能块:自动装配、自动拆卸、参数设置、手动控制、工艺组合[14]。

通过交换机连接触摸屏HMI与PLC,三者之间只需将PLC与HMI触摸屏IP地址设置到同一网段即可进行信息交互。如图6所示,调试界面下可以实时监测系统运行状态及相关参数。调试界面包含了各回转台调试、螺栓拧紧平台内部调试、气动系统调试等,可对整个工艺流程进行详细监控以及实现参数的可视化呈现[15]。

图6 HMI触摸屏界面

为了优化操作人员对设备的控制,通过HMI参数设定界面可以实时查询设备预设的各参数,并对运动参数等进行快速修改,从而确保设备运行时的高效及准确性。不仅如此,此套设备还具备报警功能,系统正常运行时,绿灯闪烁;设备运行故障时,红灯闪烁,并在HMI触摸屏界面输出故障代码,便于工人查看故障原因,从而有效进行快速检修,降低损失。

4 结语

此系统充分发挥了PLC的控制优势,降低了装配失误率,提高了装配精度和装配效率。根据多次试验验证,该控制系统能够准确完成用户预设功能,上位机监控软件也能直观反映装置状态。搭载此控制系统的设备目前已投入使用,运行情况良好,基本满足需求。下阶段的研究会着力于提升装配速度以及控制系统的集中控制能力。