钛合金铣削刀具后刀面磨损预测及应力分析

2023-10-03新乡职业技术学院智能制造学院河南新乡市453000

(新乡职业技术学院,智能制造学院,河南新乡市,453000) 杨 光

钛合金作为一种具备优异综合性能的合金材料,目前已在精密部件、航空航天器材、轻型交通、耐腐蚀机械零件等领域获得广泛应用。但受钛合金自身材料特性的影响,其导热率较小,对其进行切削加工时无法快速传递刀具切削工件期间形成的热量,这使得刀具中积累了大量的热量而引起组织软化,造成明显的磨损破坏现象。钛合金还具备很强化学活性,对其进行切削加工时会引起工件材料和刀具之间发生粘附情况,引起崩刃以及刀具的提前失效问题[1]。金属切削呈现非线性变化特点,处于高温高压环境中时较易引起刀具的表面磨损。并且刀具磨损还受到多种磨损机制的相互作用,表现为磨粒磨损、扩散磨损、粘结损、组织变形等多种形式[2-4]。

本文选择切削加工期间的力热耦合程度作为判断依据,采用该方法进行建模时处理过程较简便,能够实现快速计算与高可靠度,能够对任意中间变量实时显示,准确预测铣削的刀具寿命。

1 刀具磨损预测模型建立

受钛合金自身材料特性的影响,其导热率较小,对其进行切削加工时无法快速传递刀具切削工件期间形成的热量,这使得刀具中积累了大量的热量而引起组织软化,造成明显的磨损破坏现象。为了实现对刀具磨损状态预测,已有许多学者针对磨损量的定量分析开展了深入探讨,同时根据磨损机制构建了计算式。HUANG[7]构建了磨粒磨损、扩散磨损与黏接磨损作用下的磨损率表达式:

随着温度的上升,形成了显著扩散磨损的现象,因此预测磨损带的时候,可以把磨损率表示成包含温度参数的分段函数。

HUANG[7]针对切削过程建立了下述的磨粒磨损率表达式:

式中,Kabr表示磨粒磨损系数;Pa是磨粒硬度;Pt表示刀具材料的硬度;K、n都是包含Pa的函数;Vc是滑动速率相对值;w 表示切削的宽度;VB 表示后刀面上形成的磨损带长度;σ表示后刀面正应力均值。表达式如下:

式中,T表示摄氏温度,黏接磨损系数Aw与Bw分别为7.91×10-9与2.53×103,Kdif、KQ依次为2.63×10-3与6.84×103。

2 预测模型验证试验

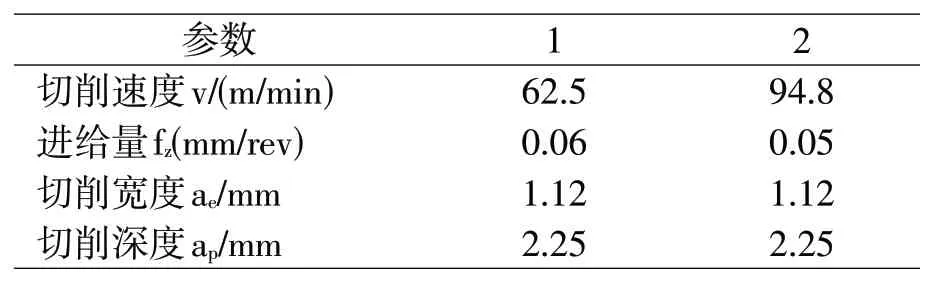

本实验重点分析了各个加工条件下,采用钛合金后刀面铣削磨损参数。采用合金刀具对钛合金进行铣削处理时,将会形成铣削力与铣削热的耦合作用,非常容易造成刀具后刀面的磨损问题,设定刀杆长度与直径分别为120mm 与20mm,刀片则选择三菱结构APGT1135PDFR-G2 硬质合金进行制备得到。设置两种工艺条件作为铣削刀具的后刀面磨损测试参数,具体铣削加工参数见表1。

表1 铣削加工参数

以显微镜观察刀面磨损形貌,以VHX-300 型光学显微镜对后刀面的磨损测试,以3 次测试所得的均值作为磨损带的长度。在实际加工期间,按照固定间隔时间将铣削刀片的磨损带长度进行记录后再替换为新刀片,由此避免测试期间引起偶然偏差的问题,根据以上测试方式得到切削力与磨损参数。

3 后刀面应力计算结果

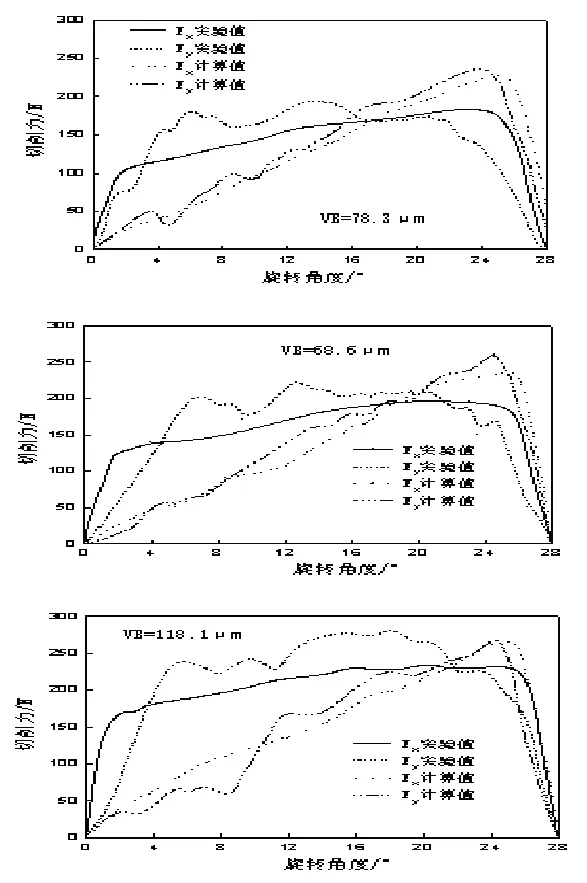

进行低速铣削期间,受到冲击作用并造成工件材料的硬化,导致塑性流动区形成较大的应力,逐渐增大切削速率时,形成了更高的切削温度,导致材料出现明显热软化,塑性流动区的应力则发生了显著减小,最终形成图1中的铣削力变化曲线。

图1 切削力试验值与计算值对比图

如图1 所示,逐渐提高后刀面磨损带长度后,x与y方向都发生了切削力的持续上升。通过计算磨损带切削力测试结果可知,Fx方向的切削力均值相对误差最大出现于磨损带长度78.2μm 的条件下,达到6.42%;沿Fy方向形成的切削力相对误差则是在磨损带长119.2μm的条件达到最大为2.35%。经对比可知,测试结果与计算得到的切削力相符,此时后刀面的磨损带测试结果也产生了较大的误差。从整体数据对比上分析可知形成了与数值相近的趋势,由此判断按照以上方法进行应力计算时可以准确反馈加工阶段后刀面应力分布特征。以本文预测方法可以获得较高准确率并达到理想的稳定性。

4 结论

提高后刀面磨损带长度后,切削力持续上升,Fx 切削力均值相对误差最大出现于磨损带长度78.2μm 下,达到6.42%;Fy 切削力相对误差在磨损带长119.2μm达到最大为2.35%。以本文预测方法可以获得较高准确率并达到理想的稳定性。