水泥稳定碎石基层施工技术在市政道路中的应用研究

2023-09-28李阳

李阳

(雅安市雨城区建设工程招投标管理中心,四川雅安 625000)

1 引言

在我国的市政道路基层施工过程中, 水泥稳定碎石基层施工技术发展成熟,具备良好的稳定效果,被广泛应用在市政道路工程项目中。 为有效提升市政道路工程的施工质量,强化整个项目的经济效益, 同时推动水泥稳定碎石基层施工技术获得进一步的发展, 必须加大对水泥稳定碎石基层施工技术的研究力度。

2 工程概况

本文以A 道路工程建设项目作为研究案例,A 公路的总长度设计为18.33 km,道路设计为双向四车道形式,行车速度设计为100 km/h,该项目中基层的设计为水泥稳定碎石基层,基层的总厚度设计为52 cm。 其中,底基层的厚度为18 cm,基层的厚度为34 cm。

3 施工准备

3.1 准备下承层

水稳层的下承层表面必须足够平整、坚实,按照管理规范的要求设置路拱,施工沿线不得出现松散材料或软弱路段。 下承层的平整度、压实度需满足水稳层施工质量要求。在进行水稳层施工之前,施工人员应对下承层的高程、宽度等指标进行复核,待各项指标均检查合格的情况下,才能对水稳层进行施工。

在摊铺水泥稳定碎石之前, 施工单位应该对底基层的质量进行验收, 在验收合格以后, 将底基层表面的杂物清理干净,确保底基层表面足够洁净,然后使用压路机对底基层进行碾压。 在布料之前,可以适当洒水作湿润处理,保证施工过程中底基层的含水量始终处于最佳状态。

3.2 施工放样

在底基层表面设置中线, 直线路段按照15~20 m 的间距设置控制桩,平曲线路段则按照10~15 m 的间距设置。利用控制桩进行测量放线。 施工人员使用全站仪按照20 m 的间距放线出中线与边线,结合路面的宽度安装钢模板。

施工放线的内容主要涉及标高与平面两个方面。其中,标高放样时需要考虑以下内容:下承层的标高、厚度及摊铺厚度。 通过综合性分析以后,确定出桩顶部位的标高,然后挂设桩线。按照10 m 的间隔设置基准杆,使用钢丝进行调平处理。

放样过程中, 施工人员不但需要确保路面的厚度满足设计要求,而且需要将标高控制在合理范围以内,若二者之间存在冲突,则应该将路面厚度作为主要考虑要素。 因该项目施工需要进行分层摊铺、分层碾压,钢钎的位置及钢丝标高不得对第二层摊铺、碾压作业造成影响。 基准钢丝设置完成后,使用紧绳器将钢丝拉紧,最后对钢丝进行固定。

4 水泥稳定碎石基层施工技术

4.1 混合料拌和

水稳料搅拌之前,施工单位应该做好准备工作,备料的方量应能够满足正常生产3~5 m3的用量需求。 每日搅拌之前,施工人员对各种集料的含水量进行检查, 根据集料的含水量计算出水稳料的配合比。 正常情况下,集料的含水量可以适当地大于最佳含水量0.5%~1.0%,摊铺水稳料过程中,将水稳料的含水量控制在最佳含水量的0.5%以内。 水泥的实际用量应大于设计用量0.5 kg 左右。

每日水稳料拌和完成后, 出料时需对拌和料的配合比进行检查。 水稳料拌和过程中,按照每1~2 h1 次的标准检查,随机抽检拌和料的配合比、含水量、水泥用量。

出料过程中,不得使用自由跌落方式出料,施工单位需配备附带有漏斗的料仓,通过漏斗将水稳料装载在运输车上。 为保证水稳料不出现离析现象,可以分3 次完成装料工作。

4.2 混合料运输

装料作业之前,施工人员对运输车辆的完好性进行检查,检查合格以后,将车厢清理干净。 装料过程中,运输车在出料口部位前后移动,但是移动的幅度不宜过大。 运输车装料完成后,应尽快运输至施工现场进行摊铺。 为保证运输过程中水稳料不出现离析现象,在车厢表面覆盖篷布,以降低水稳料运输过程中的水分蒸发量[1]。

水稳料运输过程中,运输车应该匀速通过已摊铺路段,尽可能地降低车速,避免出现车辙现象。 如若运输车运输过程中出现故障,应该及时予以解决。 若中途间隔时间过长,则将水稳料作废弃处理。

4.3 混合料摊铺

通常情况下, 下层的水稳料虚铺厚度应小于上层的虚铺厚度,便于摊铺机作业。 待摊铺机摊铺一定长度后,即可开始碾压作业。 在碾压一定长度的路段后,对碾压后的压实度进行检测,检测合格即可对上层进行摊铺。 在摊铺上层水稳料过程中,必须保证基层的平整度与坡度满足设计图纸要求。 正常情况下,摊铺机的摊铺速度控制在2~2.5 m/min 比较合适。

摊铺机作业需具备连续性。若水稳料的生产效率比较低,那么摊铺机应适当降低摊铺速度,尽可能缩短停机等料时间。摊铺机作业过程中保持匀速,避免出现间断现象。运输车辆卸料过程中不得碰撞摊铺机,一般情况下,运输车行驶至摊铺机前侧30 cm 部位,将车辆的挡位挂至空挡,依靠摊铺机推动向前行驶。

为提高施工效率,缩短施工工期,施工单位可准备2 台摊铺机同步施工,2 台摊铺机前后作业,保持相同的速度、虚铺厚度、平整度及振动频率。

4.4 混合料碾压

待基层稳定后进行初压,接着进行复压,在经过复压处理后,水稳料处于密实状态,最后进行终压,终压后的水稳料应平整。 每次碾压作业过程中,做到稳压足够充分,不得出现水稳料推移现象。 压路机碾压过程中,严格按照“先使用轻型压路机后使用重型压路机、先采用低速碾压后采用快速碾压、由边缘向中间、由低处向高处”原则进行。

水稳料的碾压作业可以按照整幅进行施工[2],保证压路机不出现漏压现象,每一个部位的碾压次数保持一致。 碾压的长度通过试验段确定,同时兼顾施工当日的温度影响。 若施工当日气温比较高,那么水稳料内的水分蒸发速度会比较快,可以适当缩短碾压长度,反之则可以适当延长碾压长度。 正常情况下,碾压长度设置为40~50 m 比较合适。 压路机接茬负压的长度不得小于2 m。

压路机碾压过程中, 重叠碾压的宽度为压路机车轮宽度的1/2,压路机的碾压速度设置为:前2 遍碾压作业的速度控制在1.5~1.7 km/h,剩余碾压作业的速度控制在1.8~2.2 km/h,压路机停车的间隔不得低于3 m,必须保证压路机停在已摊铺碾压的路段,保证基层结构不会受到负面影响。 若碾压过程中水稳料出现拥包现象,施工人员可使用铁锹将拥包部分铲平。碾压作业过程中,压路机不得出现急刹、加速、减速现象,保证水稳层的平整度满足设计图纸要求。

水稳料碾压在水泥未到达初凝强度之前完成, 若水稳料碾压过程中水分蒸发速度比较快,可以适当作洒水处理,保证水稳料表面始终处于湿润状态。 施工人员严格控制洒水量,若水稳料内的含水量过大,非常容易出现横向裂缝。 当水稳料达到初凝强度以后,严禁进行二次碾压作业。

每段基层碾压作业完成后,及时检测路基的压实度。 检测使用灌砂法,若检测不合格,则应该进行二次碾压。 为了提高检测工作的效率,可以使用核子密度仪进行检测,检测人员应根据灌砂法确定回归公式, 回归公式的相关系数至少达到0.9。为了保证下基层边缘部位的强度,可以适当加大路基的宽度,路基两侧边缘部位的压实难度较大,可以换用人工压实方式进行作业。

每碾压完成一定长度后, 测量人员立即对基层的顶部标高进行测量,测量的位置与虚铺高程观测点保持一致。 若检测的标高与设计要求值之间的偏差超过合理范围, 说明施工单位设置的虚铺系数不合理,应适当调整。

4.5 接缝处理

每日施工完成后,上下层的接缝部位应设置在相同部位。接缝可以通过人工进行平整处理[3]。 在下次摊铺过程中,需提前将接缝部位清理干净,并适当洒水后浇筑水泥浆,保证前后衔接密实。 若当日施工完成以后上下层设置的接缝部位不一致,则可能会导致基层的强度不达标,进而导致后期压路机碾压作业对下基层的强度造成比较大的影响, 有非常大的可能性会出现分层现象。

摊铺水稳料过程中,应保证施工连续性,中途不得出现中断现象,若因不可抗拒原因出现中断现象,则将中断持续的时间控制在2 h 以内,同时设置横缝。第二天开工之前,需在接头部位设置横缝。 当摊铺至箱涵部位时,需在箱涵的两边设置横向施工缝。

4.6 自检与抽检

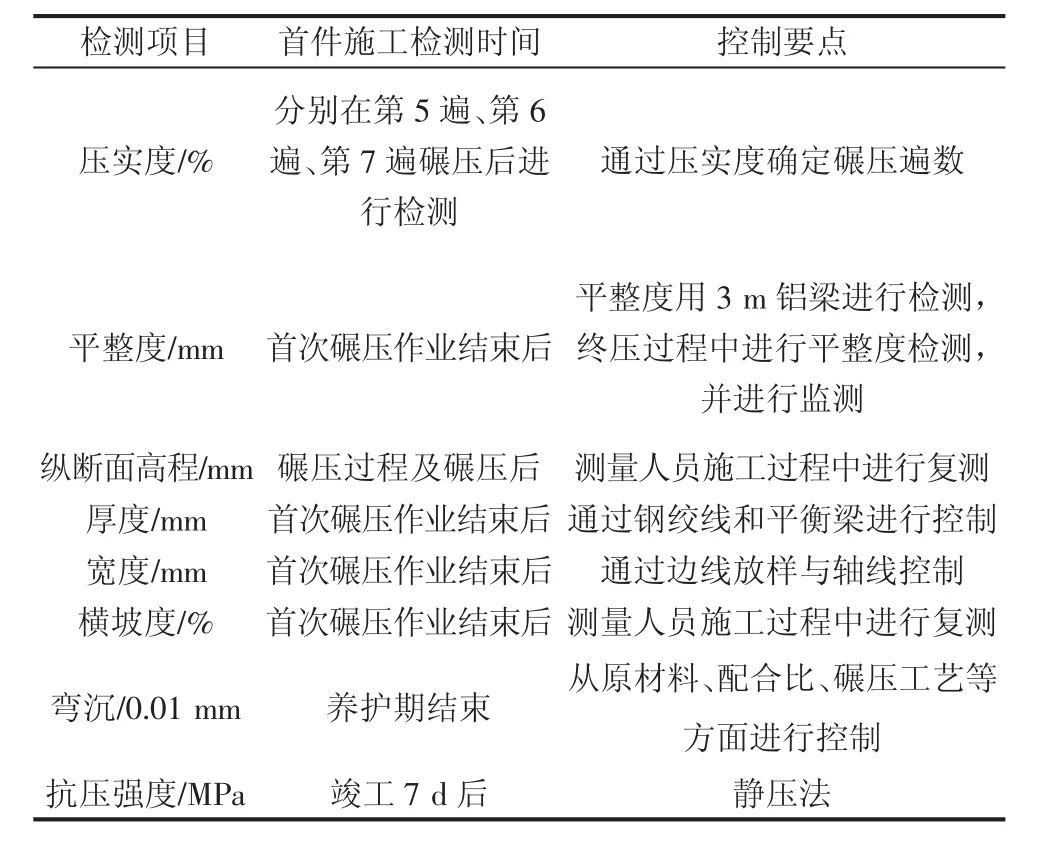

1)基层的检测指标主要包括:压实度、弯沉值、宽度、厚度、横坡等。 施工单位在自检合格以后,报监理单位进行质量验收。 水稳碎石底基层的检测指标和方法见表1,检测项目的检测时间和控制要点见表2。

表1 水稳碎石底基层检测指标和方法

表2 水稳碎石底基层检测项目的检测时间和控制要点

2)外观质量:水稳层表面不得出现松散、坑洼、轮印。 连续离析不得大于10 m,累计离析不得大于50 m。

4.7 养护

1)洒水养护。 在碾压后的表面适当洒水后,将土工布覆盖在水稳层表面。待土工布覆盖2 h 后,再次作洒水湿润处理。水稳层洒水可以使用配备有喷雾式喷头的洒水车, 为保证基层质量不受到影响,严禁使用高压喷管式洒水车进行洒水。 每日的洒水次数根据当日的气温确定,一般情况下,每日的洒水次数保持在4~5 遍即可。 待后续道路结层施工时,才能将水稳层表面的土工布揭掉。养护期结束后,将表面的覆盖物清理干净。

2)沥青乳化液养护。 路基碾压完成后,各项指标检测合格的情况下,使用沥青洒布车在水稳层表面洒布乳化沥青,洒布量为1.2 kg/m2,乳化沥青洒布完成后,需封闭交通,且不得在水稳层表面洒水。 基层的养护时间至少为7 d。

5 结语

综上所述, 本文主要对市政道路工程中的水泥稳定碎石基层施工技术进行深入、全面的研究分析,以某市政道路工程建设项目作为研究案例,对问题进行分析。 在经过实践论证后得出,水泥稳定碎石基层施工技术完全满足公路施工的需求,具备较强的可行性,可以取得良好的应用效果,值得在大范围内进行宣传推广。 此次研究可以为后续类似工程项目提供一定的参考价值。