大直径钢管桩打桩过程中桩周土强度弱化分析

2023-09-28罗泽林

罗泽林

(浙江省二建建设集团有限公司,浙江 宁波 315000)

1 引言

随着经济的快速发展, 超大新型钢材频繁用于钢结构设计领域。 钢管桩作为常见的工程结构基础,越来越受到行业人士关注。 在打桩施工过程中,为确保施工质量、安全与进度符合标准,需要对桩周土体强度进行分析,根据强度弱化规律,采取可靠的预防措施,提升项目整体施工效果。 鉴于此,本文重点分析土体强度弱化原因,对弱化规律进行总结,并采取必要预防措施,进而降低桩基坑施工风险。

2 项目概况

某火力发电厂的主体建筑为钢结构, 地下既有管线数量较多,施工难度较大。 项目方计划使用φ900 mm 钢管桩进行施工,钢管桩长度分别为75 m 和40 m,桩中心最小距离为1.5 m,最大距离为5 m,承载力约3 200 kN[1]。 现场土质以砂土、黏土为主,打桩期间会给土体带来扰动,影响施工质量。 为保证项目顺利竣工,施工方决定先对现场进行勘测,打桩的同时监测土体情况,获悉桩周土体强度变化情况,在此基础上确定切实可行的打桩方案,以确保施工质量与效率达到预期。

3 试验方案及结果

3.1 测试方案

现场共布设3 组传感器,每组包括4 只,共12 只。 具体测试方案如下:第一步,确定测点位置并钻孔;第二步,埋入传感器,先用完全干燥的黏土球覆盖传感器,再进行封孔;第三步,将压力盒与接收仪相连, 实时监测孔隙水压力及土体强度变化情况;第四步,依次打桩,根据传感器所传回数据绘制相应变化曲线,得出最终结论[2]。

3.2 结果讨论

3.2.1 孔隙水压力

通过测试发现,随着打桩挤压作用力的增大,桩周土体孔隙水压力随之增加。 测试结论归纳如下。

1)打桩期间,测点孔隙水压力均有所增加,达到极值后快速减小。

2)桩端与测点重合时,孔隙水压力达到极值的70%左右,并在短时间内快速达到极值,随着时间的推移,该数值将有所减小。

3)孔隙水压力遵循的变化规律为:在测点附近打桩时,该数值达到极值并快速减小;打桩结束后,该数值的衰减幅度为70%~80%。

3.2.2 土体扰动情况

1)水裂作用

土体应力随着孔隙水压力的增大而降低,与此同时,土体将出现裂缝。 结合小孔扩张原理可知,在打桩期间,相关应力均可反映总应力变化,孔隙水压力计算公式如下:

式中,P为孔隙水压力,Pa;ρw为水的密度,kg/m3;g为重力加速度,m/s2;H为孔隙水的厚度,m;Sr为土体实际饱和度。

2)排土情况

钢管桩存在土塞效应,实测结果表明,空心段附近仅有部分土体能进入钢管桩并起到加大土塞密度的作用, 剩余土体均被挤压至桩周。 分析可知,不同桩空心长度往往有所不同,入土比与入土长度的关系为正相关, 排土比与入土关系呈负相关。 需注意,随着入土深度的加深,钢管桩所形成的挤土效应将有所减弱,但仍需对其引起重视。

4 桩周土强度弱化研究

4.1 弱化原因

试验结束后,便可对桩周土体强度、打桩施工之间的关系进行分析。 研究表明,打桩期间,土体强度持续弱化的原因主要包括:土体存在超孔隙水压;土体结构被破坏。 其中,超孔隙水压产生的影响可用式(2)进行解释:

式中,σ为土体某平面所承受总应力值,kPa,通常包括孔隙水压力、有效应力两部分;u0为孔隙水压力初始值(即静水压力),kPa;σ'为有效应力,kPa。 打桩期间,地基土所承受应力如下:

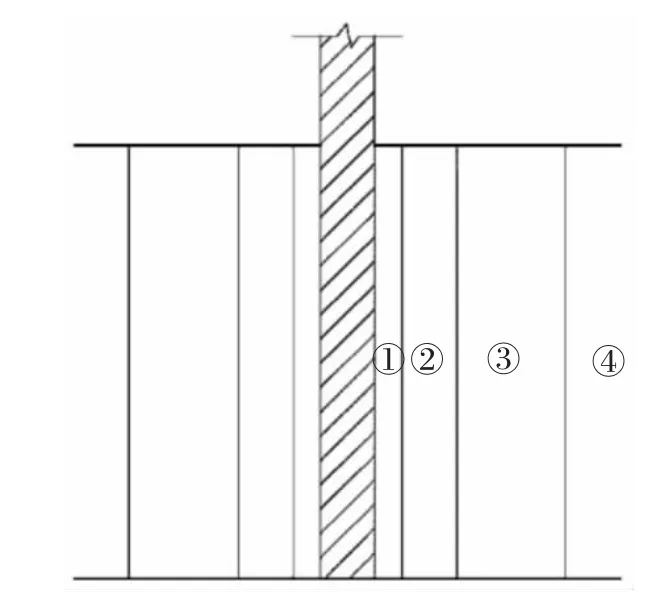

式中,σ1为地基土应力,kPa;Δu为超孔隙水压,kPa。 分析可知,地基土强度、变形程度极易被有效应力影响,一旦土体形成超孔隙水压,该区域有效压力将快速减小,且土体强度表现出明显的弱化趋势。 现阶段,研究人员更倾向于在空穴扩张理论指导下,对土体孔隙水压力、桩周应力变化趋势进行研究,具体方法如下:打桩期间,可将桩周土体划分成4 个部分,最靠近桩身的区域为①区,远离桩身的区域为④区(见图1)。

图1 沉桩影响范围

①区所承受挤压作用力最大, 通常能在短时间内产生超孔隙压,与此同时,该区域骨架也将在挤压作用力的影响下而变形,使土体结构受到严重破坏;

②区所覆盖范围相对较广, 沉桩挤压对该区域造成的影响十分严重,待沉桩挤压所产生作用力达到一定值时,该区域将出现土体位移、塑性变形情况,同时形成超孔隙水压;

③区所受到影响相对较小, 考虑到土体压缩变形存在一定弹性,因此,除特殊情况外,均无须单独分析该区域超孔隙水压;

④区不会被沉桩所影响。

上述各部分中,①区将随桩身移动而移动,①区、②区之间所形成分界面的面积通常较桩周侧面积略大, 其摩阻力则由②区抗剪强度决定[3]。

4.2 分析过程

分析打桩过程时, 应采取常系数法对土地强度弱化进行模拟,通过折减土体静态阻力的方式对动态阻力加以确定,二者关系如下:

式中,SRD 为土体动态阻力,kPa;β为折减因子;LSTR 为静态阻力,kPa。 若模拟对象为单一土层,则β取值为1/fs(fs为恢复系数);若模拟对象为多个土层,则需对β的取值进行分层计算。 对折减因子进行计算前,先根据恢复系数确定相对敏感系数,计算公式如下:

式中,fs*为相对敏感系数;fs为恢复系数;fsx为灵敏土层对应恢复系数。 在沉桩状态下, 有关人员可根据Gain/Loss 系数及fs*,对折减因子取值加以确定。由此可见,采取该方法对土体强度弱化进行模拟,既考虑了土体类型的影响,又通过设置定值的方式降低计算难度。

研究表明,土层深度、土体性质均影响其强度弱化情况,以往的计算方法均未对二者进行综合考虑, 导致模拟结果与实际情况存在较大出入。 鉴于此, 有关人员决定引入环剪试验,根据试验结果进行计算,保证计算所获得数据具有实际意义。

环剪试验期间, 土体所承受正应力与打桩所产生侧向压力相等,由此可推导出以下公式:

式中,β砂土为砂土强度对应折减因子;K为土体静止压力;σ2为上覆土所施加的压力;β黏土为黏土强度对应折减因子。 对其他类型土层实际折减因子进行计算的公式如下:

式中,βs为土层折减因子;βs1为深度相同条件下, 黏土对应折减因子。

4.3 规律

环剪试验峰值、残余强度之比与土体强度弱化密切相关。其中,土地强度对应弱化程度与残余比的关系为负相关。 以砂土、黏土为例,二者残余比均受正应力影响,且存在线性相关的关系,在正应力大小相同的情况下,黏土残余比小于砂土残余比,这表示黏土强度对应弱化程度大于砂土。 对饱和黏土而言, 打桩过程可被视为挤压但不排水的过程。 在不排水状态下,土体所能压缩的程度相对有限,因此,随着打桩力度的增加,钢管桩将挤压附近土体,导致土体位移、土层结构被破坏,压力随之加大[4]。 结合有效压力原理可知,挤压应力通常会给孔隙水压力、群桩产生影响,由此可见,要使挤压应力得到有效控制,关键是要根据现场情况,对钢管桩密度、布局、打桩方法和沉桩速度加以调整。

查阅相关文献可知, 在不改变正应力大小的前提下,土体残余比将随着剪切速率的增大而减小。 该情况出现的原因如下。

1)剪切速率可给剪切带附近孔隙水造成影响,进而使土体抗剪强度受到影响, 剪切面扰动程度将随着剪切速率的增大而加剧,通常在短时间内形成局部剪切带,阻断孔隙水排出的途径,超孔隙水压出现后,剪切带应力快速减小。 与此同时,剪切带附近水体具有润滑效果, 将减弱土体颗粒之间的摩擦力及其他作用力,进而降低土体强度,影响土体残余比。

2)剪切速率影响土体颗粒的排列,随着剪切速率的加大,土体颗粒之间的接触面积不断减小, 土体颗粒沿剪切方向重排,由此带来连锁反应:(1)骨架孔隙内部填充细颗粒土数量减少;(2)土体密实度降低;(3)颗粒之间摩擦不充分;(4)土体强度持续降低,残余比随之减小。 可见,土体强度对应弱化程度随着剪切速率的加大而加剧。

5 结语

本研究分析大直径钢管桩施工中打桩环节给土体强度造成的影响,以项目实践为研究出发点,对打桩周围土体强度弱化原因进行分析可知,土层深度、土体性质均对强度弱化产生影响。 通过环剪试验及压力测试,对土体强度弱化分析结果进行验证,研究结果表明,试验峰值、残余强度之比与土体强度弱化存在密切关系,在同等正应力条件下,砂土的残余比明显高于黏土,随着剪切速率增加,砂土、黏土的残余比均降低。 建议有关人员在大直径钢管桩打桩施工中,考虑土层深度、土体性质对桩周土体强度造成的影响,确保稳定安全施工,进而提升项目整体质量。