合金冷镦钢ML40Cr脱碳层影响因素分析及优化

2023-09-28赵满堂

赵满堂

(芜湖新兴铸管有限责任公司钢铁研究院,安徽 芜湖 241002)

ML40Cr作为中碳合金冷镦钢的典型代表钢种,主要用于制作10.9级及以上高强度的螺栓、螺母和异形件法兰螺栓等标准件产品。目前国内生产的冷镦钢盘条由于冷镦性能不稳定,均匀性差,部分冷镦钢盘条还要从国外进口生产[1-3]。在盘条的生产加工过程中,每一道的生产工序都有造成盘条表面脱碳,为保障盘条在下游客户深加工过程后最终产品综合性能的稳定,同时达到客户产品硬度要求,冷镦钢盘条的脱碳程度显得尤为重要。因此本文通过研究分析影响中碳合金冷镦钢ML40Cr盘条脱碳影响因素及改善措施,保证产品脱碳层指标的合格率,对产品的推广应用,企业发展起到重要作用。

1 钢的脱碳特性及理论研究

钢在加热炉内加热过程中,当加热到高温段时,钢机体表层中的碳原子核炉内的氧化性气体O2、CO2等以及还原性气体H2发生化学反应,造成钢表面含碳量减少,这种化学反应现象为脱碳。脱碳是由于钢表面的碳原子在加热过程中发生热扩散效应,钢表层内部碳原子移动至表面与炉内氧化性气体发生反应,从而导致钢坯表层碳原子丢失。钢在加热过程中氧化和脱碳现象同时存在,只有当脱碳速度超过氧化速度后脱碳情况才会发生。

基本原理:

Fe3C+O2=3Fe+CO2

Fe3C+CO2=3Fe+2CO

Fe3C+H2O=3Fe+CO+H2

Fe3C+2H2=3Fe+CH4

O2、CO2、H2O和H2使钢脱碳而CH4和CO则使钢增碳。H2O>CO2>O2>H2。钢的总脱碳层为部分脱碳层和全脱碳层之和,ML40Cr盘条产品来说只有部分脱碳层,因此ML40Cr总脱碳层即为部分脱碳层。

盘条表面脱碳将会使盘条的表层析出铁素体组织而形成脱碳层,将在铁素体脱碳层晶界扩散产生微裂纹,微裂纹在后期客户加工冷镦过程中开裂,造成次品,成本增加,资源浪费。脱碳层会降低盘条表面硬度,由于内外金属膨胀系数不同,在热处理淬火时更容易产生裂纹缺陷;对于拉拔工序,由于盘条内外组织的差异,在拉拔过程变形抗力增大;而对一些表面要求很高的紧固件,盘条脱碳会导致其切削性和耐磨性降低。

2 影响脱碳层深度的主要因素

2.1 加热温度

钢坯在加热炉内随着加热温度的升高,一次氧化铁皮生产的速度增加,随之氧化铁皮下碳元素的扩散速度加快,再此环境下氧化铁皮失去保护钢机体的能力,炉内温度达到一定程度后脱碳速率大于氧化速率,随着加热温度的不断提高,脱碳层深度增加。钢坯在低温段加热时,当温度在570 ℃以下时,表面生产的是Fe3O4组织,而Fe3O4组织比较致密,能够阻止钢坯内部氧化脱碳速度;而在高温的时,Fe3O4组织开始发生相变,氧化铁组织发生转变,生成 FeO组织, FeO 是一种疏松组织,保护能力较弱,更大程度上加速氧化脱碳过程。钢脱碳现象是一个复杂的物理冶金过程,与钢坯的氧化相似,影响钢坯脱碳的因素很多[4-8],如钢坯的原始脱碳程度、钢种特性、加热温度、加热时间、加热炉内气氛、轧制速度及冷却工艺制度等。因此制定合理的加热温度制度,能够有效控制盘条表层脱碳倾向。

2.2 加热时间和加热次数

脱碳层深度与保温时间有很大的关系,两者近似抛物线变化规律[9]。钢坯在炉内的加热次数越多,铸坯表面脱碳越严重,当在低温段加热时,加热时间长的情况下脱碳现象并不明显,但在高温段加热时间长后,脱碳现象和脱碳深度明显,因此在高温情况下加热时间越长,盘条脱碳层深度越深。ML40Cr属于易脱碳钢种,不允许长时间在高温下保温待轧,在生产过程中如遇有故障,停机不能出钢情况下,如过时间较长应该把炉内钢坯退出炉外。

2.3 化学成分和炉内气氛

通过生产实践,钢坯在炉内氧化气氛下加热过程烧损比较大,而炉内成分中的氧化性气体O2、CO2都能引起钢坯脱碳,因此轻微脱碳或脱碳不明显时,表明炉内氧化性气氛较弱。钢中含碳量越高脱碳倾向就越大,含碳量大于0.35%~0.40%的钢,脱碳倾向更加明显。合金元素对脱碳的影响不一、而合金元素Cr、Mn、V、Nb等元素降低脱碳倾向与碳形成碳化物,提高钢中碳扩散的激活能,使碳扩散系数减小,从而减轻脱碳倾向。理论研究显示:加热温度、时间、炉内气氛是影响产品脱碳层的主要因素,通过工艺优化可以有效的控制脱碳层深度。

3 开发过程情况

ML40Cr轧制工艺路线为:钢坯→加热炉→粗中轧机组→PFM 机组→NTM 机组→RSM 径机组→吐丝→斯太尔摩冷却线控冷→集卷→打包→称重→挂牌→卸卷→入库。

公司在轧钢B高线车间进行生产Ф6.5 mm、Ф8.0 mm ML40Cr冷镦盘条的试验,盘条化学成分控制及钢坯轧制过程中的温度要求分别见表1、表2。B高线采用脉冲式单蓄热加热工艺,采用空气金属换热器预热、煤气蓄热燃烧技术、汽化冷却的步进梁式加热炉,加热炉沿炉长方向分为预热段、加热段、均热段,炉型采用平直炉顶,整体箱型结构,加热炉使用主要燃料是高炉煤气,加热过程自动控制工艺,加热温度均匀、燃耗低、工艺先进、运行可靠,可满足优特钢的加热要求及配套的具有世界先进水平的全套摩六代轧机,以及相配的闭环冷却控温系统。

表1 ML40C化学成分要求 %

表2 轧制过程温度控制要求 ℃

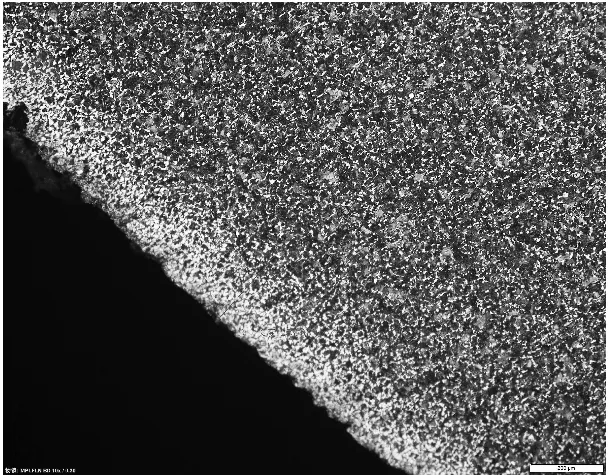

经过试验轧制盘条尺寸精度达到GB/T 14981中规定C级要求,冷镦顶锻合格率100%,盘条表面检测无裂纹、结疤、耳子等影响使用的缺陷;经检测盘条脱碳层深度 120~140 um,经过下游客户试验后不能满足高端客户要求,造成客户的抱怨。盘条脱碳金相见图1。

图1 热轧态金相组织(×200)

4 脱碳层控制工艺优化实践

4.1 降低加热温度及加热时间工艺试验

为进一步优化Ф6.5 mm、Ф8.0 mm 规格脱碳层深度,开展降低均热段加热温度的试验,而降低均热段加热温度的试验通过降低开轧温度来试验。根据ML40Cr热塑性曲线情况,分别将原工艺加热温度均热段、开轧温度及加热时间进行降低优化,以验证降低加热温度和降低加热时间对ML40Cr脱碳层的影响,残氧控制在2%以内,炉内氛围空煤比例控制在0.55~0.65。试验方案如表3所示。

表3 试验优化温度控制要求

现场跟踪试验生产,试验各段温度均符合设计要求,其中方案一均热段温度较原工艺下降30 ℃,方案二均热段温度较原工艺下降约60 ℃,经脱碳层检验,试验工艺脱碳层深度方案一深度0.07 mm~0.10 mm方案二深度0.06 mm~0.08 mm、,较原工艺有较大改善检验结果如表4所示,实践证明先后两次降低加热温度及加热时间工艺改善产品脱碳层比较明显,试验工艺效果可行,其中方案二优于方案一,试验方案一脱碳检验结果如图2所示,试验方案二脱碳检验结果如图3所示。

表4 试验脱碳层检验结果

图2 方案一热轧态金相组织(×200)

图3 方案二热轧态脱碳层(×200)

4.2 试验小结及客户使用

通过降低加热炉均热段温度及加热时间的实践试验,6.5~10 mm规格ML40Cr盘条脱碳层深度控制在0.08 mm水平,试验效果取得显著效果。按照试验方案二的工艺,ML40Cr脱碳层深度小于1.0%D合格率由原来的62.3%提升到98%以上,满足了高端客户要求,试制产品发往温州、宁波等客户使用,客户制作高强度内外六角螺栓等标准件,客户经酸洗、磷化、皂化、拉丝、冷镦、热处理等工序,检测产品各项性能指标合格,满足客户要求。

5 结 论

(1)经工艺优化实践,加热炉残氧控制在2%以内,加热炉均热段温度控制1 030~1 070 ℃,开轧温度控制1 000±10 ℃,精轧入口温度950±20 ℃,减定径入口910±10 ℃,吐丝温度900±10 ℃,加热时间控制在120~140 min工艺,6.5~10 mm规格ML40Cr盘条脱碳层深度控制小于1.0%D要求,质量了满足高端用户需求。

(2)通过降低加热炉均热段温度及加热时间的实践,小规格6.5~10 mm规格ML40Cr盘条脱碳层深度控制在0.08 mm水平,试验效果取得显著效果