冷轧轧钢工艺的相关标准探究

2023-09-27于茂松

于茂松

(天津海钢板材有限公司,天津 301699)

在当前社会发展新时期背景下,社会各领域建设对钢铁产品质量的要求有显著提升,这就要求钢铁企业积极创新生产工艺,促使轧钢技术更加契合现代社会经济可持续发展要求,同时工艺创新也可以在一定程度上推动企业经济效益提高,促使企业进一步发展。冷轧工艺在轧钢技术中占据重要地位,但是其工艺流程较为复杂,对操作水准、技术水平等有严格要求,个别环节操作不善会直接对钢制品生产质量造成影响,由此对冷轧技术工艺要点进行深入分析具有重要现实意义。

1 轧钢工艺概述

钢铁制造和生产流程步骤相对较多,其主要流程为:钢铁原料经过冶炼钢铁、模型铸造、铸造成型等,再经过轧钢工艺(冷轧和热轧),最后形成所需钢材。钢铁成形的最终工序即为轧钢,其基本程序是对钢坯施加一定压力,从而将钢锭变形成特定形状。根据轧制过程不同,轧制过程可以分为冷轧工艺和热轧工艺,文章研究重点对冷轧轧钢工艺进行探究。

冷轧轧钢工艺的流程比较分散,钢坯通过冷轧后得到的产品包括:镀层钢板、各种冷轧板等。在冷轧轧钢工艺中,有一种处理工艺叫做氧化膜处理,其是指把已经被热轧过的钢锭或者钢卷,再进行连续的三次工艺处理,在达到一定要求后,方能进行后续冷轧工艺处理。氧化膜的处理方法是用盐酸来处理钢锭或钢卷。总体上讲,就钢材力学性能方面,热轧法优于冷轧法,且热轧法得到钢材在塑性、韧性等方面均优于冷轧法制得钢材。这是由于在冷轧过程中,金属表面会残留一定程度的应力,其对金属韧性和稳定性会产生一定影响。通常情况下,冷轧轧钢适合于小型钢板以及薄板生产。

2 冷轧轧钢工艺技术规范标准

为满足产品质量要求,我国颁布《碳素结构钢》(GB/T 700-2016)、《低合金高强度结构钢》(GB/T 1591-2018)等标准工艺规范,其中对冷轧型钢化学成分、力学性能、技术要求以及试验方法等进行明确规定。冷轧轧钢工艺在实际发展中也基于相应标准形成相应工艺制度,其中包括压下制度、张力制度、辊型制度等,其中压下制度以及辊型制度两方面在实际制定过程中需要严格遵照相关标准进行,由此文章研究中将以冷轧带钢为例对其进行重点阐述。

2.1 压下制度

板带钢的压下制度(也被称为压下规程)是板带钢生产过程中最基础、最核心的一环,其直接影响着轧机生产效率和产品质量。依据《冷轧低碳钢板和钢带》(GB/T 5213-2019)中提出的技术标准要求,钢带表面不应存在结疤、裂纹、夹杂等对使用有害缺陷,由此压下制度核心内容就是要确定由特定板坯轧成所要求板带的变形制度,也就是要确定所采用的轧制方法,轧制道次、每道次压下量,以及与此有关的各道次轧制速度、前后张力大小内容,确保其满足相应标准要求。

2.2 辊型制度

板带钢生产过程与型钢的生产过程不同,其产品是由“辊缝”中挤出。而辊型本质含义即是在板带钢生产中所使用轧辊的外形。辊缝形状对带钢的横向厚差和板形起着决定性作用。所以在制定辊型制度时,要依据《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》(GB/T 708-2019)中规定钢带公称厚度控制在4.00 mm以下要求,对辊缝因素进行充分考虑,其中应该注意以下几点:①轧辊热膨胀:在轧制时,轧件变形功和摩擦所产生热量会使轧辊温度上升,而乳化液会使轧辊冷却。由于轧辊加热和冷却过程存在着差异,从而使轧辊呈现出不同程度凸起。②轧辊磨损:在轧制过程中,轧辊与轧件发生摩擦会造成轧辊磨损,并且在各种因素影响下,其磨损在纵向上存在着不均一性。③轧辊弹性变形:在轧制过程中,轧辊在轧制压力作用下会发生弹性屈曲以及弹性扁平,此类弹性变形会随着轧辊大小,轧辊状态而变化。

3 基于不锈钢产品的冷轧制工艺优化标准

3.1 不锈钢冷轧制新工艺分析

在技术发展速度不断提升背景下,不锈钢品种比较多,根据AISI分类,可以将其分成200系、300系以及400系,根据其结构进行分类,可以将其分成铁素体、奥氏体、马氏体及双相、多相等几种。从可处理角度来看,铁素体制品具有较高可塑性,所以处理起来比较方便。奥氏体制品具有高的强度,且具有良好塑性,加工困难小。马氏体和两相或多相制品具有很高的强度和较低可塑性,使其很难进行成型。因此,在具体冷轧工艺选择中,应充分遵循不锈钢产品实际特征。

文章所研究不锈钢冷轧制工艺具备如下特征:

(1)就以往锈钢冷轧带材市场情况分析,关于不锈钢冷轧产品的规格大部分类似,各项参数指标也相对较为稳定。然而,随着当今数字化和信息化的高速发展,促使超薄不锈钢带材需求量以及要求均有显著提升,即无论原料厚度多少,其最终成品厚度应满足市场需求。对一般的热轧退火酸洗型钢,由于进料数量较少,其轧制过程中整体压下率以及轧制道次均有明显降低,这就使得其重新轧制几率相对较低,实际轧制成本也可以得到有效控制。利用卷炉热轧酸洗材料过程中,因原料厚度相对较大,其轧制道次以及总压下率难以被有效降低,再次轧程几率相对较高,其所需成本费用同样较高。

(2)实际轧制作业前对热轧板进行退火酸洗处理是不锈钢冷轧作业重要换届。对于200、300系列的热轧不锈钢,需在进行固溶-酸洗后,再进行冷轧;对于400系列,为实现降低铸坯强度和改善铸坯塑性,在较大压下率情况下改善铸坯的成材性和易轧性,需要采用球化-酸洗工艺。

(3)鉴于不锈钢冷轧薄板带的用途,应最大限度地保障其表面光滑性,确保产品可直接投入到使用中,或尽可能降低后续打磨所需费用成本。这就要求新工艺中轧机轧辊粗糙度控制到最低,同时确保具备较强润滑性,实际轧制过程中应对速率进行有效控制,最好将可逆轧制末道次以及连轧机末机架速率控制在400 m/min左右,以保障轧制所得产品表面满足相应标准要求。

3.2 不锈钢冷轧制工艺实践

当前国内某不锈钢冷轧厂积极与生产工艺进行革新,不锈钢光亮薄带生产过程中使用七机架连轧以及20辊可逆轧机配合进行生产,由实际结果可见,该工艺创新使得产品生产成本得到显著降低。不锈钢七连轧过程即是将原料从圆3.0 mm厚度轧制0.38 mm,其总压下率达到87.3%,生产中轧制速度控制在350 m/min,其常规连续轧过程中最厚可达到0.60 mm。该项目在国际上率先突破0.38~0.60 mm宽带连续轧技术,完成该厚度段带钢由可逆式连续轧到连续轧的转变,极大地提升了带钢的生产效率、成材率和品质,并显著降低生产成本。

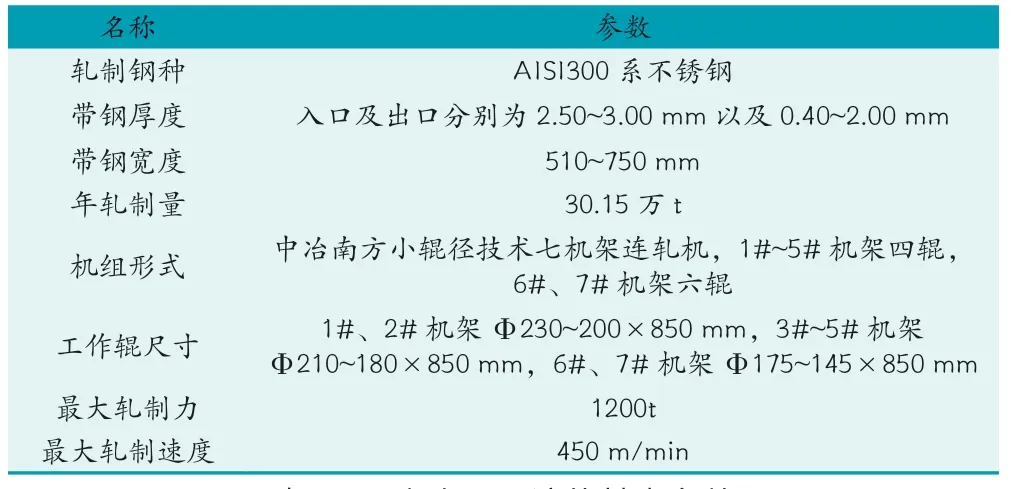

该厂不锈钢七机架连轧机组参数以及不锈钢20滚轧基本参数如表1以及表2所示。

表1 不锈钢七机架连轧机组参数

表2 不锈钢20滚轧基本参数

与此同时,该厂将以上连续轧出的0.58 mm冷硬带直接送入随后匹配的20辊轧机,将其轧制成0.27 mm产品,通过此工艺可在忽略中途退火环节情况下,轧制出厚度符合要求的不锈钢光亮带。相较于常规20辊从3.00 mm直接轧制0.27 mm工艺,该工艺在生产效率、成材率、产品质量和生产成本上都有明显改善。

结合上述对不锈钢冷轧新工艺阐述以及实践分析可得出如下结论:

(1)常规热轧来料冷轧新工艺。以往热轧AISI304板厚度通常为2.50 mm,以新黑卷轧制技术40%压下率进行处理情况下,经过酸洗退后,进入冷轧的板厚可以达到1.50 mm。如果再对冷连续轧机采用80%的压下率进行轧制,那么就能制造出0.30 mm的冷轧不锈钢带材。如果在20辊轧机上再进行50%的压下(没有中间退火)的直接轧制,就能得到0.15 mm的不锈钢冷轧带材。即,通过黑卷轧制+不锈钢冷连轧+20辊直接可逆轧制新工艺,无需额外的中间退火,即可满足当前市场需求的不锈钢冷轧产品。

(2)炉卷热轧来料冷轧制新工艺。热轧带钢AISI304来料厚度通常为3.50 mm,以新黑卷轧制技术50%压下率处理情况下,经过酸洗和退火后,进入冷轧带钢的厚度可以达到1.75 mm。如果再对冷连续轧机采用80%的压下率进行轧制,那么就能制造出0.35 mm的冷轧不锈钢带材。如果在20辊轧机上再进行50%的压下(没有中间退火),即可直接获取所需厚度为0.175 mm的不锈钢冷轧带材产品。

3.3 现代不锈钢冷轧制新工艺应用建议

第一,大规模新建或改建生产线过程中,企业方面应在结合自身实际情况基础上,尽可能选择热卷直轧配合退火酸洗工艺,最大限度地利用热轧带钢退火处理前的塑性优势,避免因退火后额外轧制流程,或增加中途退火环节导致生产成本提升。对于轧机选择,应以宽频带钢18辊轧机为最优,而中宽频带钢则选择小辊径技术四辊轧机或六辊轧机,主要原因在于新工艺条件下,四辊轧机和六辊轧机工作辊径与十八辊轧机直径基本一致,特别是中冶南部的小辊径轧制技术的四、六辊轧机。

第二,在大型新建和改造项目中,普通表面产品应尽可能采用连轧工艺进行生产,对镜面板、装饰板等表面质量、厚度要求高的产品,应采用20辊可逆轧制或连轧开坯工艺进行生产,其优势在于无需退火、可直接轧制。连续轧制工艺产量、出材率优势远高于可逆轧制法,利用连轧开坯配合20辊可逆轧制设备,可有效避免因直接利用热轧卷材所导致的头尾损耗情况。现阶段不锈钢冷轧制品最优技术路径为利用连续轧制工艺生产多数产品,对于存在极薄、高表面质量要求的产品使用连轧开坯工艺,生产中途无需退火工艺,配合20辊可直接轧制出最终产品。

4 冷轧钢工艺发展前景

在当前新时期发展背景下,我国钢铁工业迅速发展,钢铁厂数量逐年增多,钢铁产量提升有效带动轧制工艺发展,同时作为文章讨论重点的冷轧轧制工艺也有较大发展。伴随着钢铁企业钢铁生产技术升级,我国钢材产量也在持续增长,仅冷轧硅钢产量即达到189.6万t,因此冷轧轧钢技术发展潜力非常大,但由于需求巨大,对冷轧轧钢技术的要求也越来越高,这就要求钢材制造工艺必须有所革新,以适应目前钢铁产品巨大需求。与此同时,钢铁企业发展过程中,还需要注重环境保护问题,落实可持续发展战略,尽量减少对环境污染程度同时,最大限度地保障钢铁产品产量不受影响,落实兼顾社会、环境以及企业三方面效益目标。

5 总结

综上所述,在当前新发展时期背景下,钢铁产品在社会各领域发展中所占地位不断提升,其对钢铁制品的质量也提出更高的要求,这就需要钢铁企业在实际发展过程中强化技术革新力度,积极提升轧钢工艺技术水平,通过对冷轧轧钢技术进行优化,并与热轧工艺进行合理搭配切实提升钢铁产品发展质量,为钢铁企业发展提供有利条件支持,促使其经济效益不断提升,同时也为钢铁行业发展提供有力保障。