控制系统线上智能巡检解决方案

2023-09-27王永涛

王永涛

(中石化北京燕山分公司,北京 102502)

随着石油化工装置的大型化和联合化的发展,以及对危化品生产行业安全评估的要求,同一个机柜间内势必会安置多种不同的控制系统,比如用于装置集散控制的DCS 系统,用于装置紧急停车的SIS 系统,安全仪表独立设置的GDS 系统,用于大型机组控制的CCS 系统等等。新的控制系统对石油化工装置的大型化和联合化起到了促进和保证作用。但是目前大部分控制系统在投入使用后的日常运维管理仍然有较大不足,日常巡检还停留在人工逐个系统机柜巡回查看的方式,这样不仅浪费宝贵的人力资源,同时容易出现因人为疏忽导致的控制系统及辅助单元机柜设备的安全运行隐患。因此迫切需要一套能为控制系统管理人员提供直观、远程、便于长期记录的智能巡检解决方案。

1 控制系统日常巡检

1.1 巡检周期

巡检是控制系统日常维护的一项重要工作。自控专业对控制系统(DCS、PLC、SIS、ESD 和CCS 等)的管理要求是定期对所辖区域内不同系统的控制器、IO 卡件、电源模块、通讯单元、继电器和安全栅等设备的运行状况进行巡检,如每天早上某一时间和晚上某一时间要求巡检人员进入机柜间内对控制系统进行巡检。为保障控制系统的长周期稳定运行,最简单的手段就是增加巡检的次数,缩短对控制系统的巡检时间间隔,便于更全面地了解机房内各个控制系统的运行情况。

1.2 控制系统巡检内容

1.2.1 供电系统

①各种在用直流空气开关、交流空气开关等电源开关无跳闸状态;②电源运行正常,无报警;不宜采用带风扇电源,如有风扇,要求风扇工作正常且无明显积灰;③电源、开关、端子温度正常,无明显超温现象;④供电电压符合设备要求,且最大偏差小于5%;⑤辅助设备供电宜采用环形供电;机柜风扇、照明等非系统电源采用其他独立市电。

1.2.2 控制系统状况

①调用系统状态画面,设备工作正常,系统、卡件无报警;②各类卡件指示灯显示工作正常,卡件、电源模块、安全栅、信号分配器、继电器、开关和接线端子等无明显超温现象;③DCS 控制器负荷、SIS 和PLC 控制器的扫描周期不宜过大(满足设计要求、生产需求)。

1.2.3 系统辅助设备

系统各辅助设备(机柜照明、风扇、安全栅和空调等)运行正常,无报警指示。

1.3 巡检记录

巡检记录可以直接反映巡检人员对控制系统巡检的结果,是体现控制系统机柜间设备运行情况的重要依据。巡检记录的细致程度依不同区域、不同类型的控制系统有所差异,一般而言,比较关注于机柜间的环境信息,如温度、湿度、控制系统的运行指标等内容。

2 线上智能巡检解决方案

各个生产企业为了提高对各个生产环节的响应速度,有效地管理生产,企业信息系统逐渐向扁平化、集成化方向发展,因此OPC 服务器成为集成于控制系统的一个重要组成部分。OPC(OLE for Process Control)规范是实现控制系统现场设备级与过程管理级进行信息交互的关键技术,也是实现不同现场总线协议之间互操作的重要手段[1]。本文讨论的控制系统线上智能巡检的一项重要工作就是基于企业内部网络与实时监测平台的数据传输。

所有控制系统的日常巡检所需的操作域、控制域、过程控制网、控制站、控制器、通讯节点和I/O 模块等系统部件的运行状态和通讯情况上传至OPC 服务器,由企业内部网络上的OPC 客户端读取所需参数,并引入实时状态监测。然后通过企业内部网络,传输到仪控部门的办公电脑。自控系统运维人员一旦发现某个运行指标显示非正常状态,再根据实时画面上对应的控制系统硬件架构,找出实际发生故障的设备,通知现场维护人员进行实地检查,在处理系统故障时应根据控制系统说明书或检修手册的指导或提示进行相应的维护作业。历史记录查询功能可对特定时间内控制系统发生的故障进行查看,显示故障产生时间、设备、地址和恢复时间等信息。OPC 通讯架构如图1 所示。

图1 OPC 通讯架构图

线上巡检可大大减少控制系统日常维护中的重复巡检工作,大大降低仪控专业维护的人力成本,可集中技术和人员优势处理日常维护中例如大型机组特护、重点装置仪表设备维护等更重要的工作。本文所讨论的控制系统线上智能巡检的系统架构图如图2 所示。

图2 控制系统线上智能巡检的系统架构图

3 线上智能巡检解决方案的实际应用案例

本案例中现场机柜间内有DCS 系统(浙江中控ECS-700)与SIS(Honeywell SM)系统,共11 面机柜,其中SIS 系统电源柜1 面,系统柜1 面,端子柜2 面;DCS 系统电源柜2 面,系统柜2 面,端子柜3 面。中控ECS-700 系统配套提供了串行通信模块COM741-S,该模块是ECS-700 系统的串行异构设备接入网关设备,通过扩展I/O 总线,利用标准协议(MODBUS RTU协议)和自定义协议将使用同样通讯协议的第三方设备的数据联入ECS-700 系统[2]。

3.1 SIS 系统运行状态线上监控

SIS 系统运行状态通过RS485(RTU)总线通讯方式,传输至DCS 系统,由DCS 系统上传至OPC 服务器,这样,SIS 系统的运行状态参数就成功引入了实时状态监测平台,监控画面将SIS 系统的系统报警、输入输出故障、系统接地报警、系统电源故障、系统是否有强制点、系统温度报警、控制网络故障、I/O 卡件故障、数据转发卡故障等系统运行信号全部用示意图的方式显示,其中绿色代表设备运行正常无报警,红色代表该设备有故障,需要立即去现场机柜间查看控制系统运行状态并采取相应处理措施。

3.2 DCS 系统运行状态线上监控

该实际应用案例中DCS 系统为浙江中控ECS-700 系统,组态软件VF 支持OPC 通讯,自带的OPC 服务器VFOPCSvr 可以将ECS-700 系统的下位机位号及域变量位号的数据信息传递给OPC 客户端[3]。同时,VFOPCSvr 支持跨域应用,即可以将引用域位号的数据信息提供给OPC 客户端。除了一直开放的模拟量输入/输出、开关量输入/输出等数据信息外,OPC 服务器还开放系统状态的位号信息。

3.2.1 开启系统状态位号

OPC 服务器开放系统状态位号信息的功能需要手动开启,步骤如下。

1)在VF 安装目录(如C:VisualField4)下,双击打开配置设置文件OPCConfig.ini。

2)将“SYSOPENENABLE=0”中的0 改为1。

3)右键单击任务栏右侧的VFOPCSvr 图标选择“退出”,然后通过OPC 客户端重新连接VFOPCSvr 或双击VF 安装目录下的VFOPCSvr.exe 重新打开。

3.2.2 查看位号信息

用户可通过OPC 获取ECS-700 系统中需要监控的系统状态位号。下面的操作是以标准OPC 客户端为例进行说明。操作步骤如下。

1)在FactorySoft OPC Client 软件界面中选择菜单命令【OPC//Connect…】,弹出对话框。

2)选择【SUPCON.SCRTCore.1】后点击【OK】按钮。连接成功后,选择菜单命令【OPC/Add Item…】,弹出标准OPC 客户端操作页面对话框。Browse items 列表中,位号名前带短下划线“_”就是开放的系统状态位号。Item Name 位号“_IO_000_006_000_000_000.WORK”,表示该位号为IO 模块的位号,数字为地址,后缀WORK为刚才选择的字段。各类引用位号的含义如下。①_CS_xxx_xxx.YYYY:前缀CS 代表是控制器的位号,数字xxx 代表“控制域地址_控制站地址”,后缀YYYY为选择的字段。②_CM_xxx_xxx_xxx.YYYY:前缀CM代表是通讯模块的位号,数字xxx 代表“控制域地址_控制站地址_通讯模块地址”,后缀YYYY 为选择的字段。

3)在位号列表中选择位号并在右侧区域选择其字段,单击“Add Item”,逐个添加需要的位号。位号添加完成后单击“Done”订阅。

4)订阅完成的位号将添加到OPC 主界面的位号列表中,诊断位号值与状态的对照如图3 所示。

图3 OPC 位号列表

在图3 所示的位号列表中,用户可查看某个位号的具体信息。操作方法:右键单击某位号,选择“item properties”,弹出的窗口画面即显示该位号的位号数据类型、权限、描述等信息。点击窗口下方的“Refresh”可以对位号信息进行刷新操作。

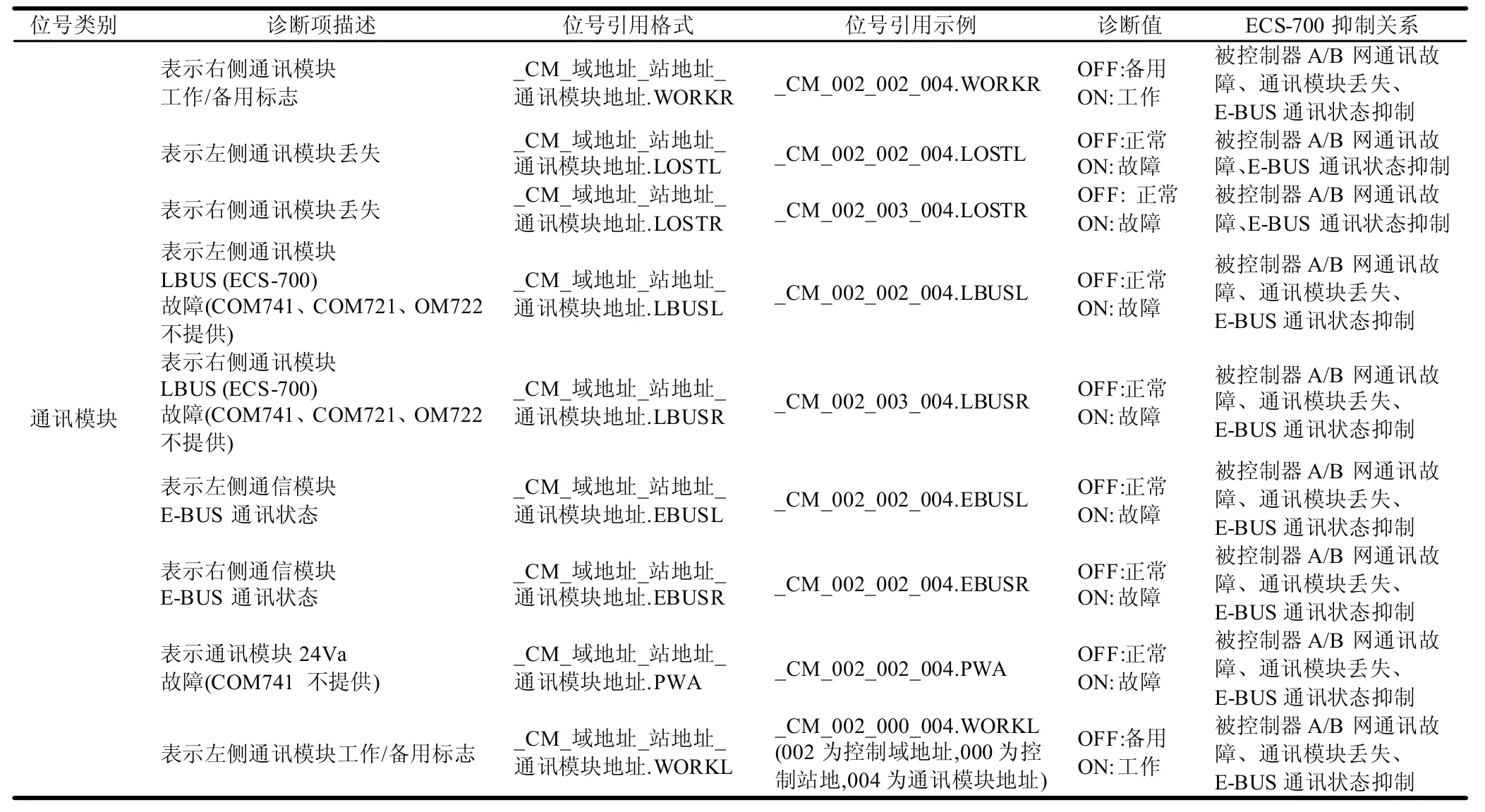

3.2.3 支持的诊断位号

VFOPCSvr 可同时与多个OPC 客户端程序进行连接,每个连接可同时进行多个动态数据(位号)的交换。开放的系统I/O 模块状态位号类型见表1,开放的系统控制器状态位号类型见表2,开放的系统通讯模块状态位号类型见表3。

表1 开放的系统I/O 模块状态位号类型

表2 开放的系统控制器状态位号类型

表3 开放的系统通讯模块状态位号类型

开启系统状态位号后,控制系统硬件运行状态诊断位号可以通过OPC 服务器传输至实时状态监测平台,OPC 为基于Windows 的应用程序和现场过程控制应用建立桥梁[4]。系统状态监控画面中将DCS 系统的系统报警、输入输出故障、系统电源故障、控制网络故障、I/O 卡件故障和数据转发卡故障等系统运行信号全部用示意图的方式直观显示,其中绿色为运行正常无报警,红色为该设备有故障,需要立即去现场机柜间查看处理。

将控制系统故障代码、故障信息通过OPC 服务器上传至办公电脑的客户端以后,完成了智能巡检解决方案的初步方案,即数据采集和直观显示。

后期可进一步为该解决方案设计一套控制系统故障诊断软件,为整个系统设计一个更加完善和智能的数据诊断软件和一个更加友好的用户界面。从功能上看,控制系统故障诊断软件可分为2部分,即故障诊断部分和控制系统维护管理部分[5]。故障诊断部分包括故障诊断、故障分级(危险等级)推送和数据库管理3个功能模块。故障诊断设计了一个故障查询菜单以提供故障速查功能。在控制系统故障诊断的实际过程中,控制系统的某些故障极为简单,系统自身的自诊断系统能够识别这些故障并提供一个故障代码,根据故障代码查阅对应控制系统的维护手册和相关说明等资料就可以得到处理方法,无需进行故障分析。通过检索错误代码表的方式进行速查,也是控制系统故障诊断软件的一种辅助手段,在控制系统维护中有着很高的实用价值。故障分级推送功能可以将底层控制系统上传的不同故障信息按照危险紧急程度进行分级,分为一般故障、重要故障和紧急故障,按照不同的故障分级将故障信息以短信等形式分级推送给不同级别的管理者(仪表班组、仪控车间、电仪中心),可实现控制系统发生故障后第一时间通知维护管理人员,做到及时通知、及时响应、及时处理。数据库管理则能很好地完成数据库管理的功能,包括数据库的检验、转化、添加和删除等。控制系统维护管理部分包括数据点(位号)查询、复杂控制回路说明(重要控制回路的PID参数)、维护记录、备品备件、技术文档、系统及应用软件、数据维护选项,为控制系统的维护和巡检提供更加专业的数据支持。

线上智能巡检解决方案为维护人员在对控制系统进行日常巡检维护时提供了更加高效准确的实用方法,避免出现控制系统故障处理的盲目性和单纯依靠专业技术人员经验的现象,也是控制系统长周期平稳安全运行必须配置的系统。线上智能巡检解决方案具有以下优点。

1)适用范围广,线上智能巡检解决方案可以支持市面上几乎所有的控制系统,包括DCS、SIS、GDS、CCS、PLC等各种支持MODBUS RS485协议和支持OPC协议的不同控制系统。只要建立了相应控制系统的完善的数据库,其可以支持各类控制设备的故障诊断、分级推送与维护管理。

2)实用性强,线上智能巡检解决方案针对智能工厂控制系统巡检维护的需求而开发,采用了故障查询、故障诊断、故障推送等故障诊断和处理方式,比较符合控制系统维护人员的习惯。

4 结束语

线上智能巡检方案的应用与实践在石油化工、医药、煤电等行业有广泛的推广应用价值,OPC 技术的成功应用使得该解决方案有良好的灵活性和开放性[6]。通过智能巡检解决方案不仅深化控制系统的自主维护,还为后续仪控专业对控制系统、辅助机柜等设备维修提供精准依据;其更重要的意义是积累巡检过程的历史数据,通过对数据的分析,为今后通过工业大数据分析,提高仪表控制机柜间的智能化和控制系统长周期安全平稳运行奠定基础。