R134a-DMF吸收式制冷系统仿真分析

2023-09-27魏浩展王万钰

魏浩展, 李 慧, 王万钰

(山东建筑大学热能工程学院,山东济南250101)

1 概述

提高低品位能源综合利用率会给工业领域和社会带来很大效益,同时对节能减排产生一定积极作用[1-2]。吸收式制冷可以利用工业余热、太阳能、地热能等低品位能源来驱动,运行成本远低于传统压缩式制冷,符合节能减排与能量高效利用的理念[3]。吸收式制冷技术的核心是工质对,新型工质对的产生和性能改善会推动吸收式制冷的发展。

伴随吸收式制冷技术的发展,NH3-H2O与H2O-LiBr是最早出现的两种工质对,但它们都具有一定的缺陷[4]。R134a不会产生温室效应,热稳定性较强,无毒,无腐蚀性,是一种环境友好型制冷剂,R134a-DMF工质对可以很好地应用于吸收式制冷系统[5-6],R134a为制冷剂,DMF(二甲基甲酰胺)为吸收剂。在关于R134a-DMF吸收式制冷系统的研究中,Kedzierski等人[7]研究出了一种新的相关性,在相同参数下,利用这种相关性比较3种制冷剂的传热系数,R134a比R1234yf和R450A的传热系数分别高15%和5%。并且为了提供更准确的预测,提出了一种新型摩擦相关系数。陈鑫[8]基于Aspen Plus软件,采用PENG-ROB物性方法,搭建了R134a-DMF吸收式制冷模拟系统,通过改变运行参数,对系统运行特性进行分析,针对R134a-DMF吸收式制冷系统COP较低问题,设计并优化了带精馏塔的R134a-DMF吸收式制冷系统。孟学林等人[9]使用Aspen Plus软件,基于PENG-ROB物性方法,模拟了吸收-压缩复合制冷系统,通过控制压缩机出口压力进行分析,结果表明,在一定的蒸发、冷凝、吸收和发生温度下,存在一个最佳压缩机出口压力范围,此时复合制冷系统的工作效率最高。郑瑞芮等人[6]分别以R32-DMF、R134a-DMF和R32/R134a-DMF为扩散吸收制冷系统的工质对,进行系统性能研究,研究系统制冷效果的影响因素,得到R32/R134a-DMF工质对的制冷效果最好。

本文为解决R134a-DMF吸收式制冷系统吸收器出口易出现R134a气体,导致系统无法正常运行的问题,对系统工艺流程进行改进。基于Aspen Plus软件,选取PENG-ROB物性方法,根据改进的R134a-DMF吸收式制冷系统工艺流程,搭建仿真系统,对系统运行特性的影响因素进行分析。

2 吸收式制冷系统工艺流程与改进

2.1 吸收式制冷系统工艺流程

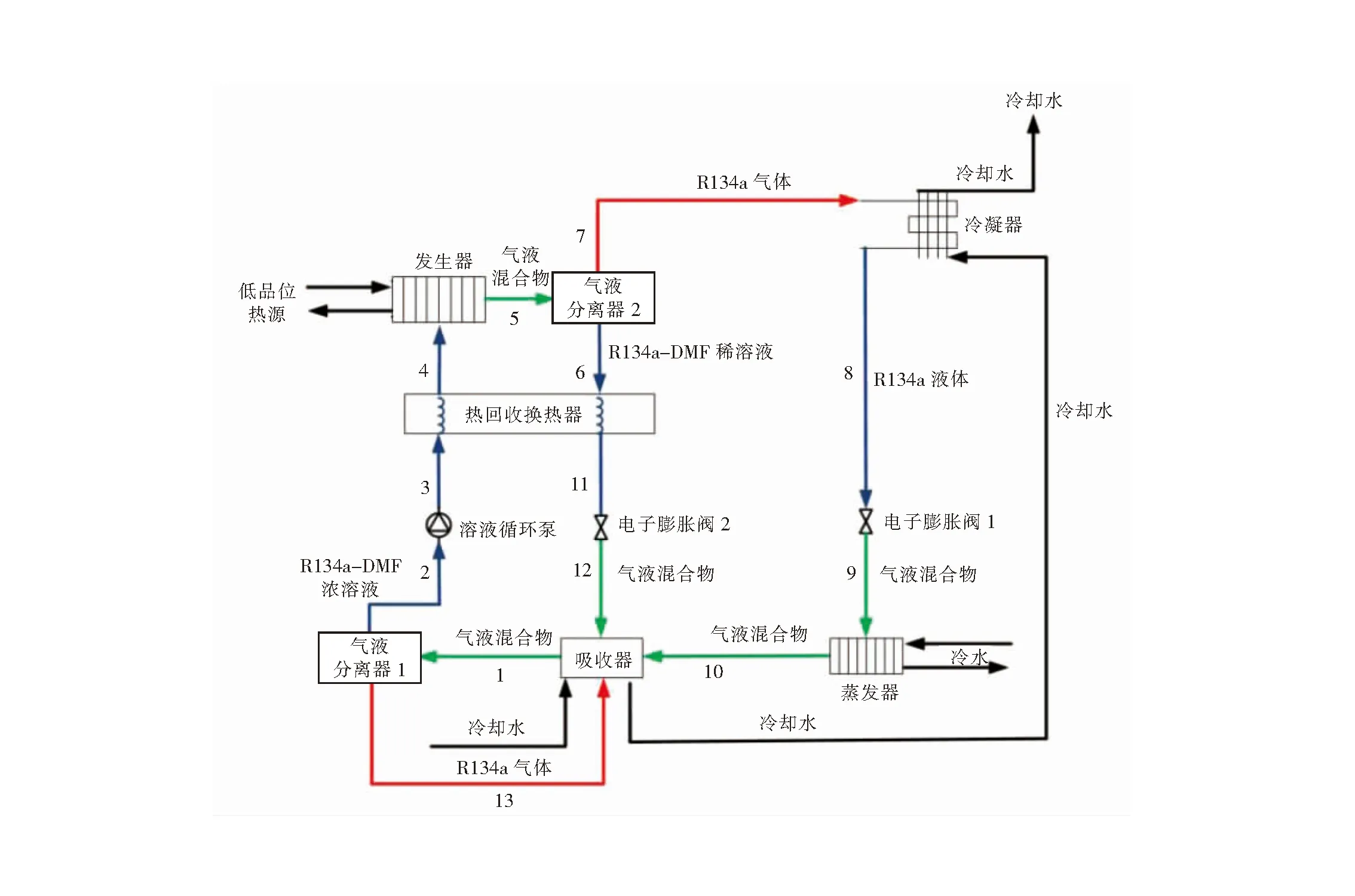

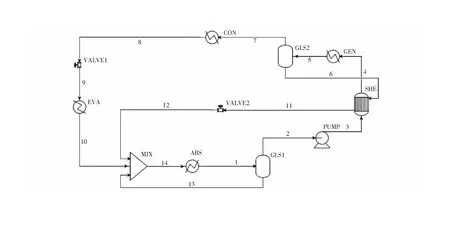

R134a-DMF吸收式制冷系统的工艺流程见图1。R134a-DMF吸收式制冷系统主要包括吸收器、溶液循环泵、热回收换热器、发生器、气液分离器、冷凝器、蒸发器、电子膨胀阀1、电子膨胀阀2。R134a-DMF浓溶液通过发生器被低品位热源加热产生R134a气体,从发生器出来的气液混合物通过气液分离器分离。分离出来的R134a气体进入冷凝器,被冷却水冷凝液化为R134a液体,经过电子膨胀阀1节流后进入蒸发器吸热,产生低温低压气液混合物。从气液分离器出来的R134a-DMF稀溶液通过热回收换热器降温后,再经过电子膨胀阀2节流,然后在吸收器内与来自蒸发器的气液混合物混合并吸收R134a气体。吸收器内形成的R134a-DMF浓溶液通过热回收换热器升温,进入发生器,完成1次循环。

图1 R134a-DMF吸收式制冷系统工艺流程

2.2 改进的吸收式制冷系统工艺流程

前期仿真研究发现,如果控制不好吸收温度,导致吸收温度过高,或者吸收器出口R134a质量分数过高,都会使吸收器出口出现R134a气体,致使吸收器出口不是R134a-DMF浓溶液,而是气液混合物,使系统无法正常运行。因此对R134a-DMF吸收式制冷系统进行改进,在原系统中吸收器后面增加1个气液分离器。该气液分离器分离出来的R134a-DMF浓溶液进入溶液循环泵,分离出来的R134a气体重新进入吸收器。改进的R134a-DMF吸收式制冷系统工艺流程见图2。

图2 改进的R134a-DMF吸收式制冷系统工艺流程

3 改进吸收式制冷仿真系统建立

3.1 Aspen Plus仿真软件

Aspen Plus是大型通用流程模拟软件,主要应用于化工领域,具有完整的数据库和完整的结构,除了工质组分、物性以及状态方程外,还包括各个单元操作模块[10]。回晓洋[11]基于Aspen Plus搭建了3种工质对的吸收式制冷仿真系统,并与文献数据进行对比,相对误差均在10%以内,说明Aspen Plus适合搭建吸收式制冷仿真系统。本文选择 Aspen Plus进行仿真分析的原因如下。

① 使用R134a-DMF为工质对,制冷剂R134a与吸收剂DMF均为化工产品,Aspen Plus软件数据库中可以找到这两种化工产品。

② 吸收式制冷系统的各个部件都可以在Aspen Plus软件中找到对应的模块,各个模块可以相互连接进行物料、热流量的输入与输出,便于分析。

③ Aspen Plus软件具有灵敏度分析功能,可以仿真出系统在不同工况下的运行特性。

3.2 物性方法的选择

针对R134a-DMF吸收式制冷系统物性方法的选择,前人做了大量研究。回晓洋[11]通过Aspen Plus软件采用PENG-ROB、PRWA、PR-BM这3种物性方法计算得到温度、压力、浓度数据,并且与实验数据进行对比,发现采用PENG-ROB物性方法计算得到的数据相对误差最小,计算精度最高。Zehioua等人[12]对R134a-DMF二元溶液相平衡实验数据进行了拟合,拟合结果表明PENG-ROB物性方法与合适的混合规则及NRTL模型联立时,能够更好地描述相平衡实验数据。陈鑫[8]根据热力学决策树,选择了3种物性方法,基于Aspen Plus软件的回归功能,对实验数据进行回归拟合,将拟合数据与实验数据进行对比,得到平均相对误差,结果表明PENG-ROB 物性方法相对误差最小,适用于R134a-DMF吸收式制冷系统。为了验证选取PENG-ROB物性方法搭建R134a-DMF吸收式制冷仿真系统热力学模型的准确性,陈鑫[8]根据文献[13]的工艺流程,通过Aspen Plus软件模拟某工况下的吸收式制冷系统,得到蒸发器负荷、发生器负荷、冷凝温度、蒸发温度等,与文献[13]的实验值对比,发现相对误差均在5%以内。因此本文选取PENG-ROB物性方法来进行R134a-DMF吸收式制冷系统的仿真。

3.3 假设条件

使用Aspen Plus软件进行仿真过程中,进行以下假设[14-15]:仿真系统处于稳定运行状态。在同一流股中,工质的温度、压力保持一致。蒸发压力等于吸收压力,冷凝压力等于发生压力。系统中R134a-DMF溶液均为饱和溶液。忽略系统管路及各部件能量损失、功率损耗,忽略系统与外界的热量传递。

3.4 热力学计算模型及评价指标

① 热力学计算模型

设备内流体能量守恒方程为:

(1)

式中s——设备入口流股的数量

qm,in,i——设备入口流股i的质量流量,kg/s

t——设备出口流股的数量

qm,out, j——设备出口流股j的质量流量,kg/s

整个系统质量守恒方程为:

(2)

式中Φ——设备负荷,kW

hout,j——设备出口流股j的比焓,kJ/kg

hin,i——设备入口流股i的比焓,kJ/kg

整个系统质量守恒方程为:

qm,awa=qm,gwg

(3)

式中qm,a、qm,g——吸收器、发生器出口气液混合物的质量流量,kg/s

wa、wg——吸收器、发生器出口气液混合物中R134a的质量分数

整个系统能量守恒方程为:

Φa+Φc=Φg+Φe

(4)

式中Φa——吸收器负荷,kW

Φc——冷凝器负荷,kW

Φg——发生器负荷,kW

Φe——蒸发器负荷,kW

设备出口气相分率的计算式为:

(5)

式中B——设备出口气相分率

qm,l——设备所有出口气体的总质量流量,kg/s

qm,s——设备所有出口流股的总质量流量,kg/s

② 评价指标

系统性能系数ICOP的计算式为:

(6)

式中ICOP——系统性能系数

3.5 R134a-DMF吸收式制冷仿真系统

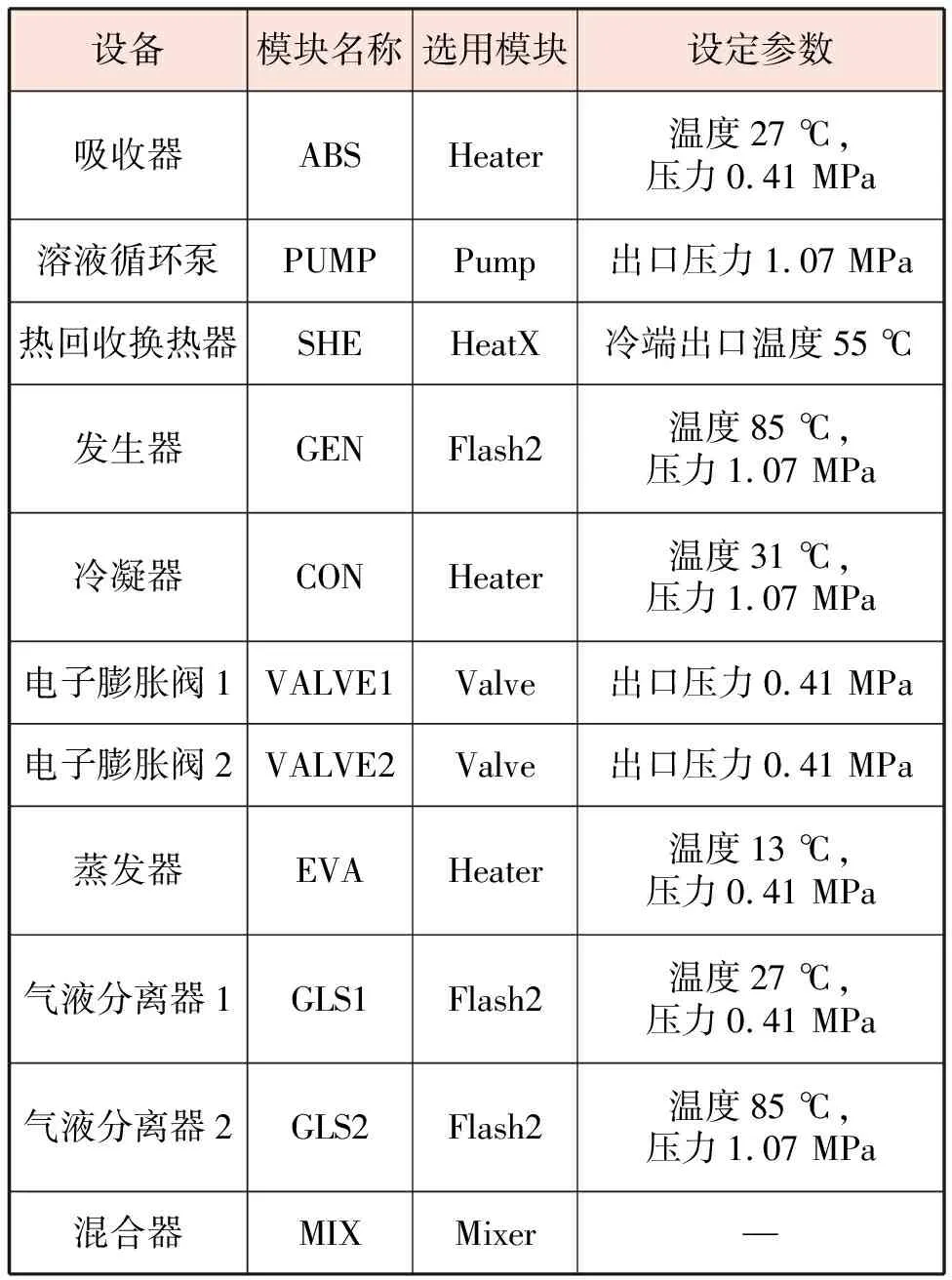

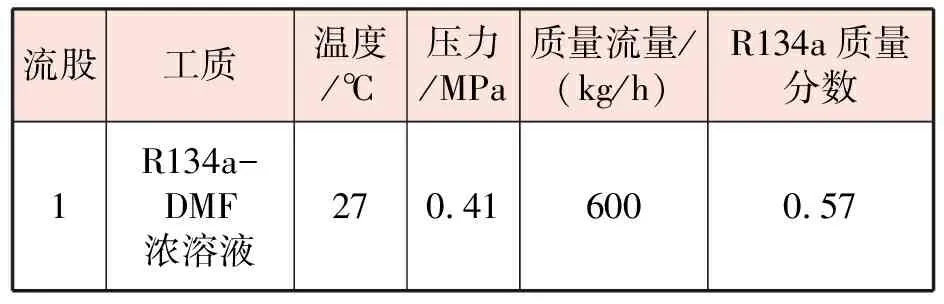

利用Aspen Plus软件,根据改进的R134a-DMF吸收式制冷系统工艺流程,建立R134a-DMF吸收式制冷仿真系统(简称仿真系统),见图3。与图2比较,图3中流股1~13与图2完全相同,但是由于软件设置原因,图3比图2多了流股14。下文中流股均对应图3。模块初始设定参数、流股1初始设定参数分别见表1、2。

表1 模块初始设定参数

表2 流股1初始设定参数

图3 R134a-DMF吸收式制冷仿真系统(软件截图)

3.6 仿真结果

R134a-DMF吸收式制冷仿真系统各流股运行参数仿真结果见表3,此时系统正常运行,吸收器出口未出现气体,因此流股13无流体。得到蒸发器负荷为7.328 kW,发生器负荷为16.482 kW,系统性能系数为0.445。

表3 R134a-DMF吸收式制冷仿真系统各流股运行参数仿真结果

4 系统运行特性影响因素分析

4.1 不同蒸发温度、发生温度的影响

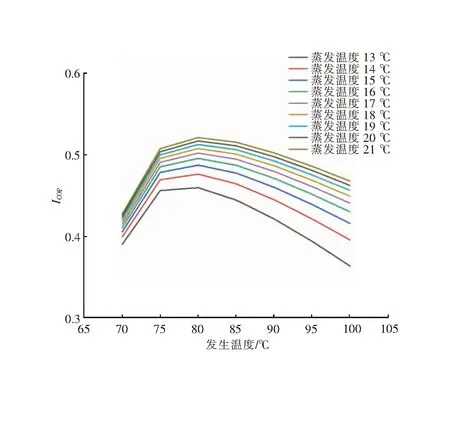

基于Aspen Plus软件灵敏度分析的功能,保持吸收器出口R134a质量分数为0.57、吸收温度为27 ℃,保持其余设定参数不变,研究蒸发温度、发生温度对蒸发器负荷与系统性能系数的影响。发生温度变化范围70~100 ℃,蒸发温度变化范围13~21 ℃。

不同蒸发温度下,蒸发器负荷随发生温度的变化见图4。从图4可知,保持蒸发温度不变,随着发生温度升高,蒸发器负荷逐渐增加。主要原因为发生器出口的R134a气体流量随着发生温度升高而增加,进而导致蒸发器负荷逐渐增加。保持发生温度不变,随着蒸发温度升高,蒸发器负荷逐渐增加。主要原因为进入蒸发器的R134a液体随着蒸发温度升高进一步被气化,蒸发器出口气相分率逐渐增加,进而导致蒸发器负荷逐渐增加。

图4 不同蒸发温度下,蒸发器负荷随发生温度的变化

不同蒸发温度下,系统性能系数(简称COP)随发生温度的变化见图5。从图5可知,保持蒸发温度不变,随着发生温度升高,系统COP先增加后减小,当发生温度80 ℃时,系统COP达到最大值。如图4所示,当蒸发温度不变时,随着发生温度升高,蒸发器负荷增加速率逐渐减小,导致系统COP先增加后减小。保持发生温度不变,随着蒸发温度升高,系统COP逐渐增加。因为蒸发温度升高,蒸发器负荷逐渐增加,导致系统COP增加。

图5 不同蒸发温度下系统COP随发生温度的变化

4.2 不同吸收温度、吸收器出口R134a质量分数的影响

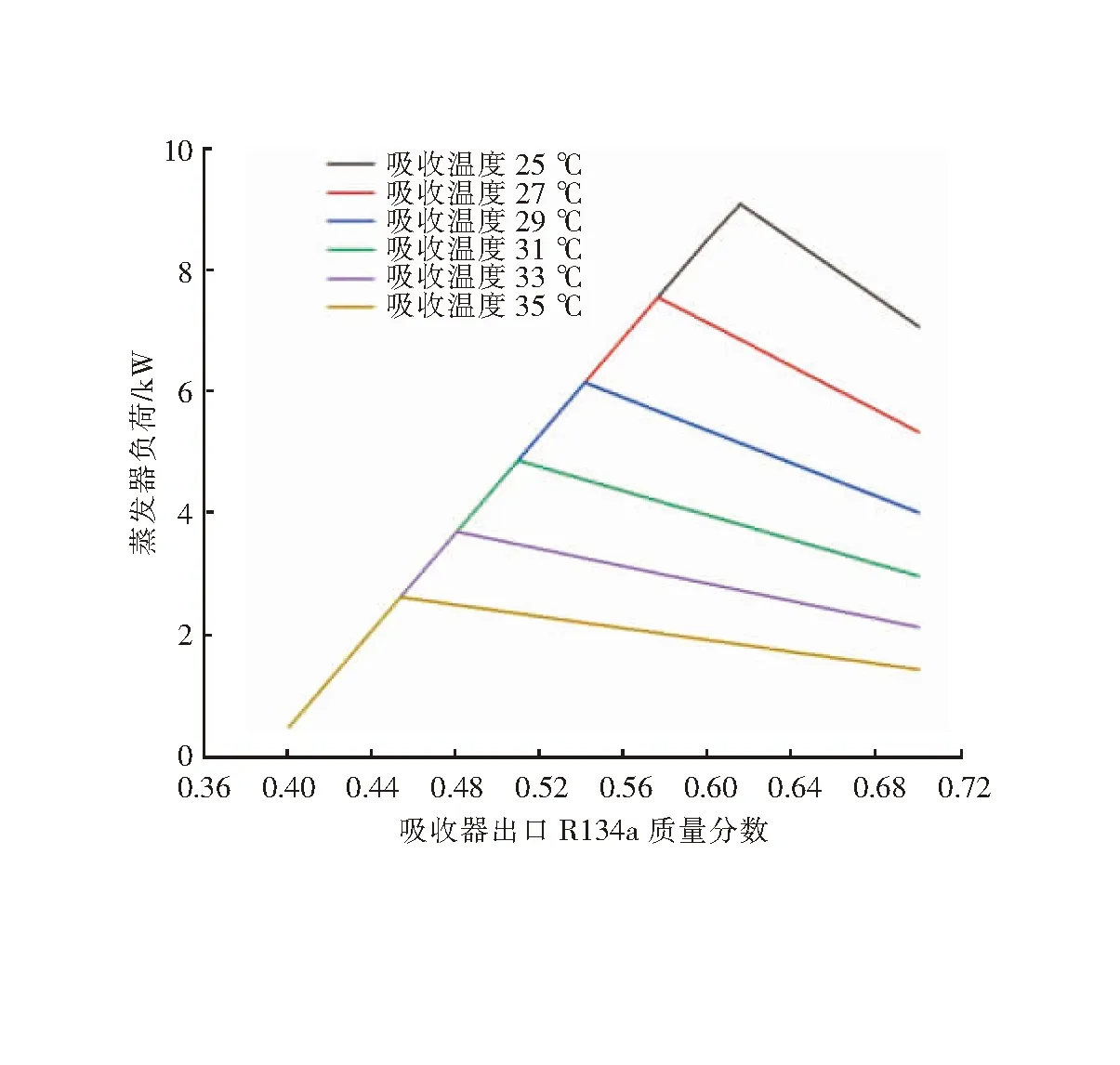

保持发生温度85 ℃、蒸发温度13 ℃,其余设定参数不变,研究吸收温度、吸收器出口R134a质量分数对蒸发器负荷与系统COP的影响。吸收温度变化范围25~35 ℃,吸收器出口R134a质量分数变化范围0.4~0.7。

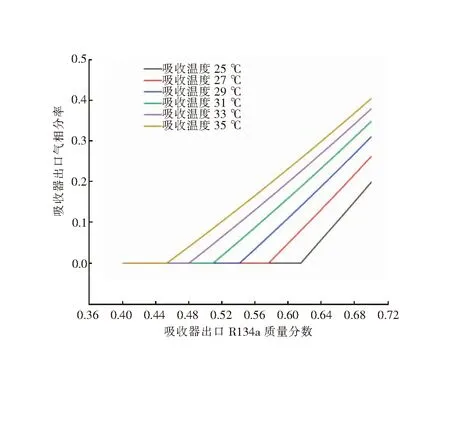

不同吸收温度下,蒸发器负荷随吸收器出口R134a质量分数变化见图6。从图6可知,保持吸收温度不变,随着吸收器出口R134a质量分数增加,蒸发器负荷先增加后减小。不同吸收温度下,吸收器出口气相分率随吸收器出口R134a质量分数变化见图7。

图6 不同吸收温度下,蒸发器负荷随吸收器出口R134a质量分数变化

图7 不同吸收温度下,吸收器出口气相分率随吸收器出口R134a质量分数变化

结合图6、7可知,当吸收温度不变时,吸收器出口R134a质量分数在某范围内增加,使得发生器出口的R134a气体流量增大,蒸发器负荷随之增加。但是当吸收器出口R134a质量分数超过该范围继续增加时,吸收器出口气相分率会大于0并逐渐增加。此时,R134a气体会通过气液分离器分离出来,导致进入溶液循环的R134a-DMF浓溶液浓度逐渐减小,使得蒸发器负荷逐渐减小。不同吸收温度下的蒸发器负荷的最大值不同,最大值所对应的吸收器出口R134a质量分数也不同。随着吸收温度降低,蒸发器负荷最大值增加,最大值所对应的吸收器出口R134a质量分数也增加。随着吸收温度降低,吸收器出口气相分率从0到大于0的临界点所对应的吸收器出口R134a质量分数增加,此时R134a-DMF浓溶液浓度会逐渐增加,蒸发器负荷的最大值也会逐渐增加。当吸收器出口气相分率大于0时,蒸发器负荷处于下降过程,降低吸收温度,吸收器出口气体减少,R134a-DMF浓溶液浓度增大,使得发生器出口的R134a气体流量增大,蒸发器负荷随之增加。

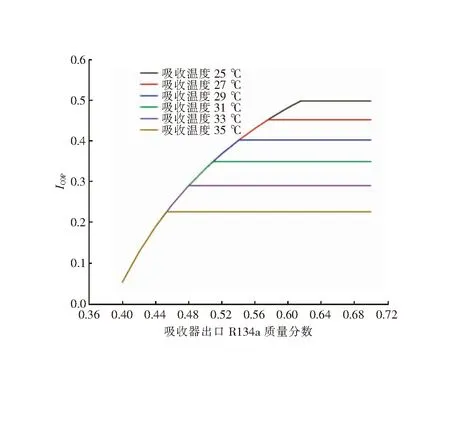

不同吸收温度下,系统COP随吸收器出口R134a质量分数的变化见图8。从图8可知,保持吸收温度不变,随着吸收器出口R134a质量分数增加,系统COP先增加达到最大值后不变。随着吸收器出口R134a质量分数增加,吸收温度不同,系统COP的最大值不同,最大值所对应的吸收器出口R134a质量分数也不同,吸收温度降低,系统COP最大值就增加,最大值所对应的吸收器出口R134a质量分数也增加。

图8 不同吸收温度下,系统COP随吸收器出口R134a质量分数的变化

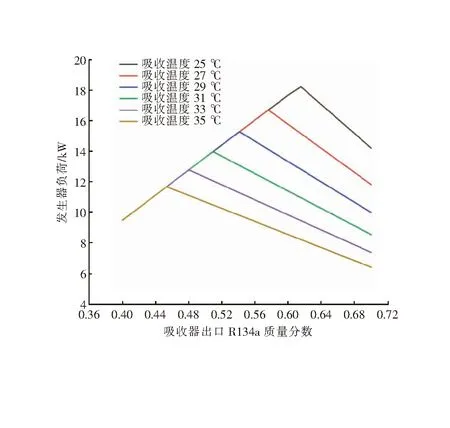

不同吸收温度下,发生器负荷随吸收器出口R134a质量分数的变化见图9。从图6、9可知,在不同吸收温度下,发生器负荷与蒸发器负荷随吸收器出口R134a质量分数的变化趋势基本相同。

图9 不同吸收温度下,发生器负荷随吸收器出口R134a质量分数的变化

5 结论

① 保持吸收器出口R134a质量分数为0.57、吸收温度为27 ℃,其余设定参数不变,发生温度变化范围70~100 ℃,蒸发温度变化范围13~21 ℃。当蒸发温度不变时,随着发生温度升高,蒸发器负荷逐渐增加,系统性能系数(COP)先增加后减小。当发生温度不变时,随着蒸发温度升高,蒸发器负荷逐渐增加,系统COP逐渐增加。

② 保持发生温度85 ℃、蒸发温度13 ℃,其余设定参数不变,吸收温度变化范围25~35 ℃,吸收器出口R134a质量分数变化范围0.4~0.7。当吸收温度不变时,随着吸收器出口R134a质量分数增加,蒸发器负荷先增加后减小,系统COP先增加后保持不变。随着吸收器出口R134a质量分数增加,蒸发器负荷达到最大值,系统COP此时也达到最大值。不同的吸收温度条件下蒸发器负荷与系统COP的最大值不同,最大值所对应的吸收器出口R134a质量分数也不同,吸收温度降低,蒸发器负荷与系统COP的最大值增加,最大值所对应的吸收器出口R134a质量分数也增加。在蒸发器负荷下降过程中,当吸收器出口R134a质量分数不变时,随着吸收温度降低,蒸发器负荷逐渐增加。