经编间隔织物/硅橡胶柔性复合材料制备及性能研究

2023-09-27王旭辉丁沫丹陈慰来王金凤

王旭辉 丁沫丹 陈慰来 王金凤

Study on the preparation and properties of warp knitted spacer fabrics/siliconrubber flexible composites

摘要: 文章选用了5种经编间隔织物作为柔性缓冲材料的骨架,将硅橡胶作为填充料与经编间隔织物进行复合,制备具有不同填充率的柔性缓冲材料。从微观结构观察不同填充率的柔性缓冲材料中硅橡胶分布情况,并研究其静态压缩和动态冲击性能。结果表明,随着填充率的提高,柔性缓冲材料缓弹性减弱,硬度增加,承受的最大压缩载荷增强,当压缩率50%时,其压缩载荷最高可达织物的72倍。经过回归分析,可以探究结构参数对柔性缓冲材料冲击性能之间的关系和不同填充率的柔性缓冲材料所能承受最大压缩载荷量的关系。因此,填充率对柔性缓冲材料的缓冲能力有显著影响,较小的填充率能改善经编间隔织物的缓冲性能和力学性能,提高了缓压和抗冲击的能力,有利于其在防具和保护器具等领域中的应用。

关键词: 经编间隔织物;硅橡胶;柔性缓冲材料;压缩性能;低速冲击性能;防护

中图分类号: TS101.923 文献标志码: A 文章编号: 10017003(2023)090017

引用页码: 091103 DOI: 10.3969/j.issn.1001-7003.2023.09.003(篇序)

经编间隔织物是具有独特结构的三维立体织物,通过间隔丝连接上、下两个独立的表层织物,并使其保持一定间距而形成的[1]。利用其独特的三明治结构、组织结构多样性和优良的力学性能、压缩性能等优势,使经编间隔织物能够被广泛应用于具有缓冲、耐压的复合材料增强体中[2]。然而,经编间隔织物本身的性能具有一定的局限性,使用硅橡胶对其填充来改善其性能变得至关重要。目前,马明英等[3]选用7种不同组织结构经编间隔织物为骨架,与不同质量分数结构控制剂的改性硅橡胶复合,对柔性复合材料进行静态压缩和动态冲击性能测试,结果表明,填充硅橡胶后间隔织物的缓冲性能得到提高。陆振乾等[1]对剪切增稠液(STF)和硅橡胶填充经编间隔织物(WKSF)柔性复合材料冲击性能进行研究,结果表明,复合材料的冲击过程与纯织物有着明显的不同,加入剪切增稠液的复合材料有良好的能量吸收性能和明显的应变率效应,冲击性能有所改善。张晓会等[4]将两种组分的硅橡胶混合后,填充到经编间隔织物的间隔层中,进行3 000次的反复压缩试验,结果表明,硅橡胶的填充率和压缩率对经编间隔织物的抗压疲劳性有影响,复合材料的缓弹性性能有所提高。因此,使用硅橡胶对经编间隔织物填充改善了织物本身的性能,本文探究不同填充率的柔性缓冲材料的缓冲能力与力学性能,用多元回归分析得出它们之间的关系,扩大了经编间隔织物的应用领域。硅橡胶主链由硅原子和氧原子交替连接组成,侧基为有机基团,是一种半有机、半无机高分子弹性体,具有耐高低温性、耐候性及电绝缘性,在航空航天、电子工业和医疗器械等领域应用广泛[5]。硅橡胶固化反应条件灵活,容易硫化,产物柔顺性高,玻璃化转变温度低[6]。但是,硅橡胶主链相互作用较弱,导致其机械性能较差,限制了硅橡胶应用,因此固化体系改性是硅橡胶功能提升的有效途径之一[7]。吕浩浩等[8]对温室硫化硅橡胶的固化体系进行了研究,提高了温室硫化硅橡胶的机械性能、热稳定性、疏水性及耐候性。为有效改善经编间隔织物的性能,本文采用硅橡胶作为增强剂填充经编间隔织物来制备柔性缓冲材料。

1 材料与测试

1.1 材料准备

本文采用5种不同组织结构的经编间隔织物,并用硅橡胶进行填充。硅橡胶XC-107主要化学成分为聚二甲基硅氧烷,催化剂主要成分是二月桂酸二丁基锡,交联剂为正硅酸乙酯(山东兴驰化工科技有限公司)。

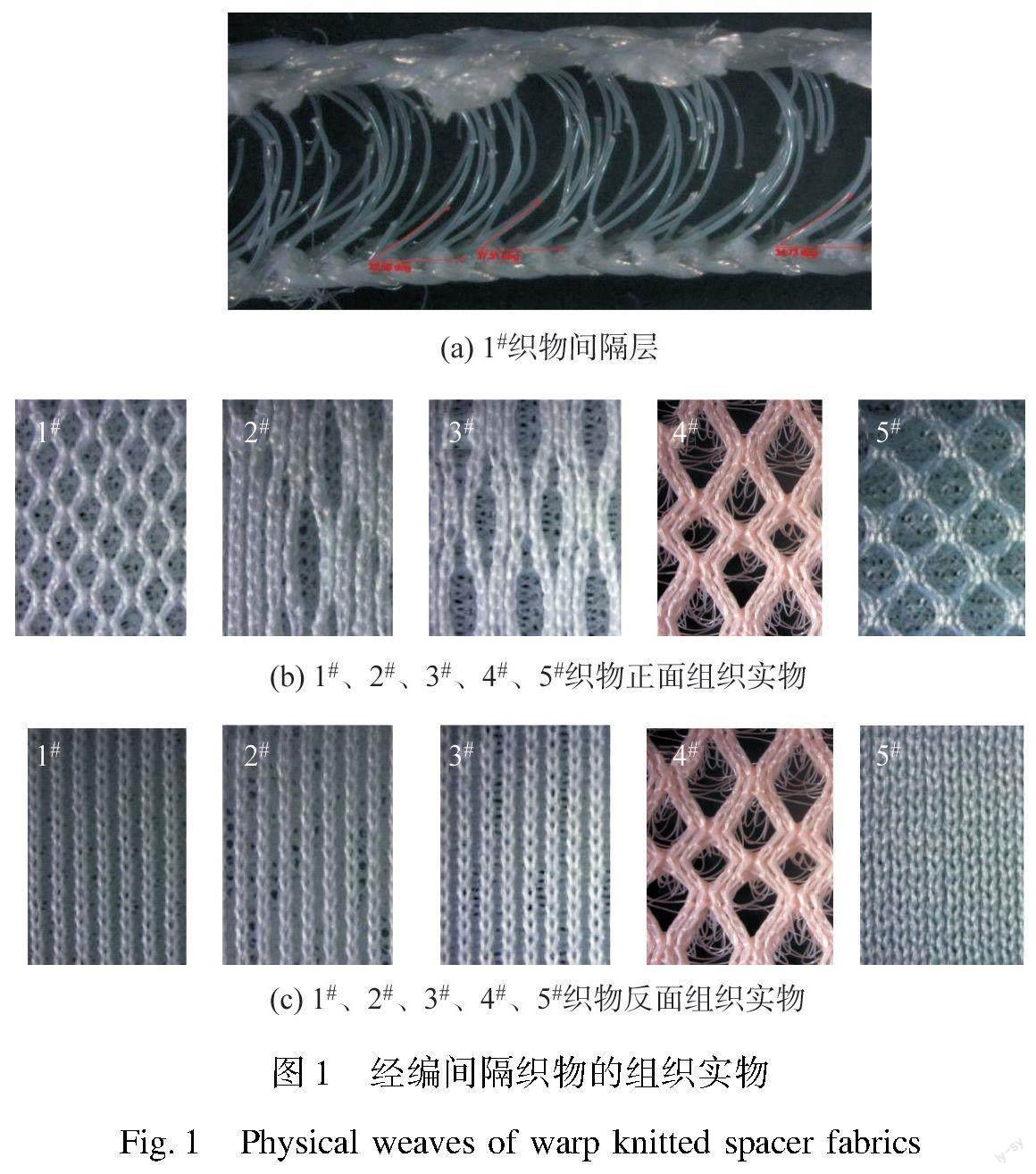

经编间隔织物均由涤纶编织,间隔丝为涤纶单丝,由RD 6/3-15拉舍尔双针床经编机(德国卡尔迈耶公司)制备。本文选用单面网眼与紧密组织组合组织和双面网眼组织,上层网眼结构使硅胶容易填充,下层致密结构使硅胶容易保留,以图1(a)中织物1#的间隔层为例,测量其间隔丝排列密度、倾斜角度、直径。5种织物基本参数如表1所示,正反面组织实物如图1(b)(c)所示。

1.2 柔性缓冲材料的制备

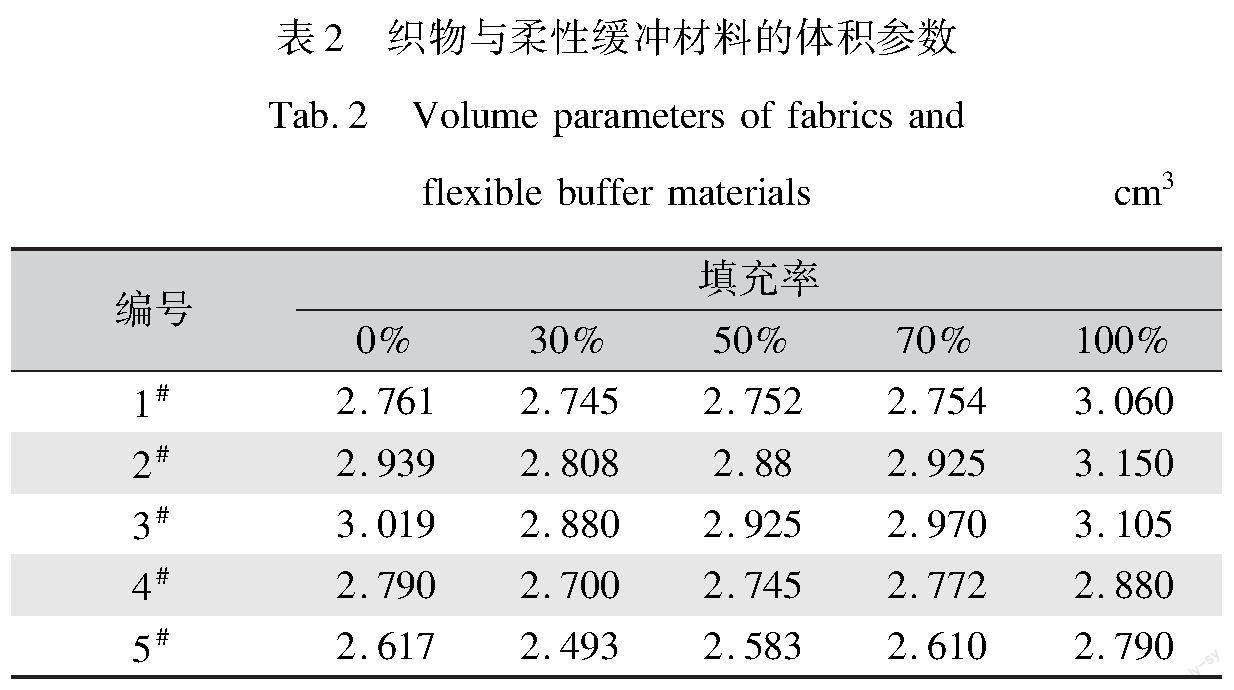

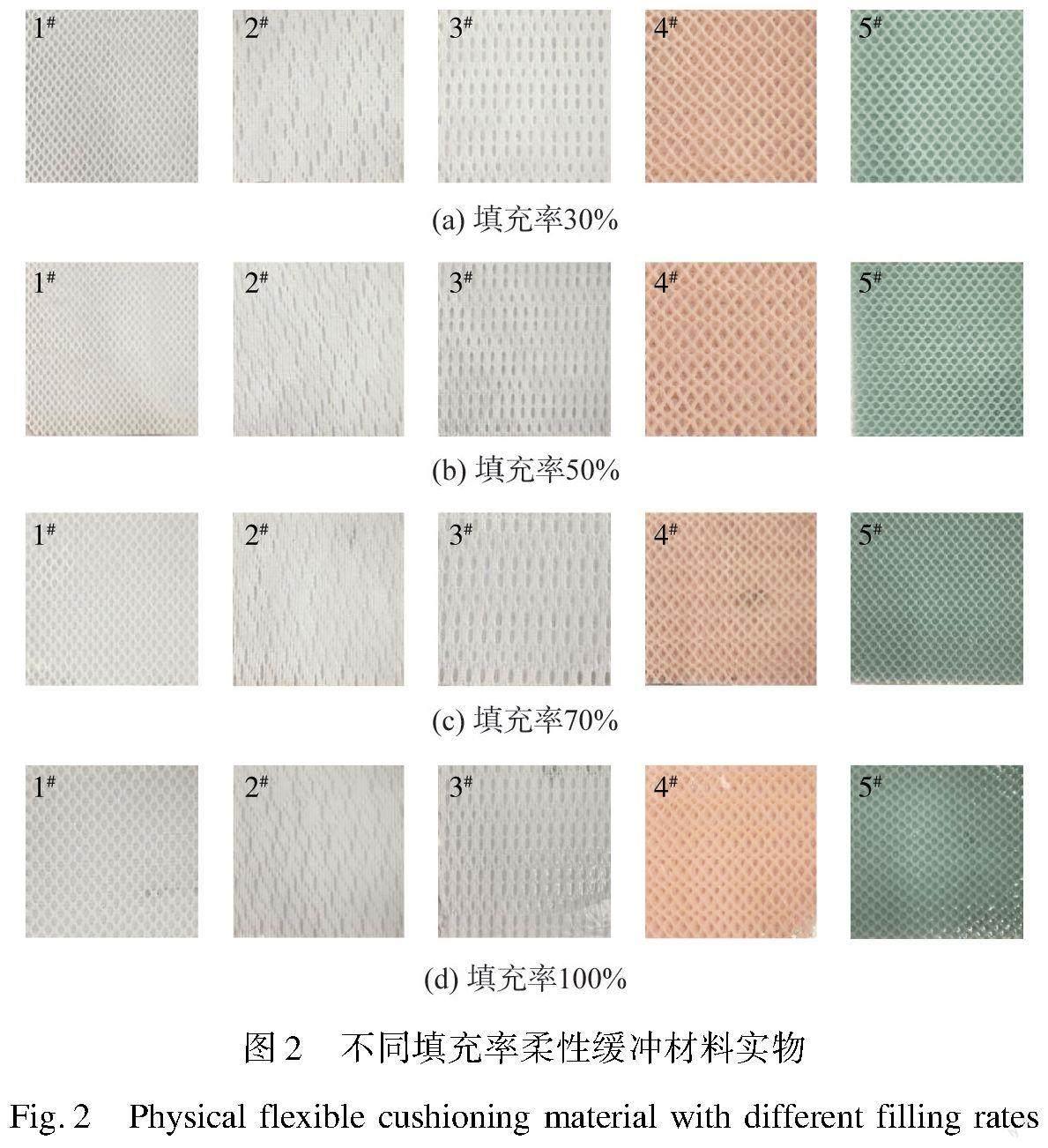

用表1中5种经编间隔织物为骨架,以硅橡胶为基体,在模具中制备经编间隔织物/硅橡胶复合材料。双组分硅橡胶的固化时间与催化剂的种类、用量和温度有关,增加催化剂的用量可以减少硅橡胶固化时间。为避免因硅橡胶固化时间太短,导致其黏度增加,造成织物浸润不均匀的问题,本试验将织物裁剪成正方形(3 cm×3 cm),采用无水乙醇浸泡织物,并使用去离子水冲洗干净后,晾干备用。将上述织物放入模具中,称取一定量的硅橡胶原液,加入4%的催化剂,混合均匀后倒入模具,用刮刀使硅橡胶溶液浸透织物并排出气泡,固化2 h后得到柔性缓冲材料。织物与柔性缓冲材料的体积参数如表2所示。

按照上述步骤分别制备硅橡胶填充率为30%、50%、70%、100%的柔性缓冲材料,如图2所示。硅橡胶填充量的計算公式[8]如下:

M=A%×V×ρ(1)

式中:M是硅橡胶所需量,g;A%为填充率,即硅橡胶与织物的体积比;V是经编间隔织物的体积,cm3;ρ是硅橡胶密度,1.08 g/cm3。

1.3 扫描电子显微镜测试

采用JSM-5610LV扫描电子显微镜对不同硅橡胶填充率的柔性缓冲材料(3 cm×3 cm)截面进行放大50倍拍摄,观察硅橡胶的填充情况。

1.4 拉伸性能测试

采用YG026D型电子织物强力机,参照GB/FR 3923.1《纺织品织物拉伸性能第1部分:断裂强力的测定条样法》,设置拉伸速度为100 mm/min,采用等速伸长对柔性缓冲材料进行测试。

1.5 压缩性能测试

采用Instron 3367型双立柱台式电子试验机,参照FZ/T 01051.1—1998《纺织材料和纺织制品压缩性能第1部分:耐久压缩特性的测定》进行测试,压缩速度为15 mm/min,选择压缩率分别为25%和50%,对柔性缓冲材料(3 cm×3 cm)进行静态压缩性能测试。

1.6 低速冲击性能测试

采用Instron CEAST 9340落锤冲击试验机,冲击速度设置为1 m/s,冲击头做自由落体运动冲击试样(3 cm×3 cm),得到冲击力(N)、能量(J)、冲击速度(m/s)、试样冲击位移(mm)等低速冲击性能数据。

2 结果与分析

2.1 柔性缓冲材料截面分析

本文以1#织物为例,不同填充率的经编间隔织物截面如图3所示。

从图3可以看出,随着填充率的增加,经编间隔织物的中间层逐渐被硅橡胶填充,空隙逐渐减少。从未填充的1#经编间隔织物截面明显观察到间隔丝清晰可见,此时经编间隔织物自身承受压力;当填充率为30%时,只有少量的间隔丝被硅橡胶包裹;当填充率为50%时,经编间隔织物的间隔层空隙变小,且能够清晰地看到硅橡胶包裹部分的间隔丝;当填充率为70%时,经编间隔织物的间隔层几乎被填满,絕大部分的间隔丝被硅橡胶包裹,使得在受到外力冲击时,硅橡胶能够承担大部分的力;当填充率为100%时,间隔层不再有空隙,间隔丝完全被硅橡胶所包裹。

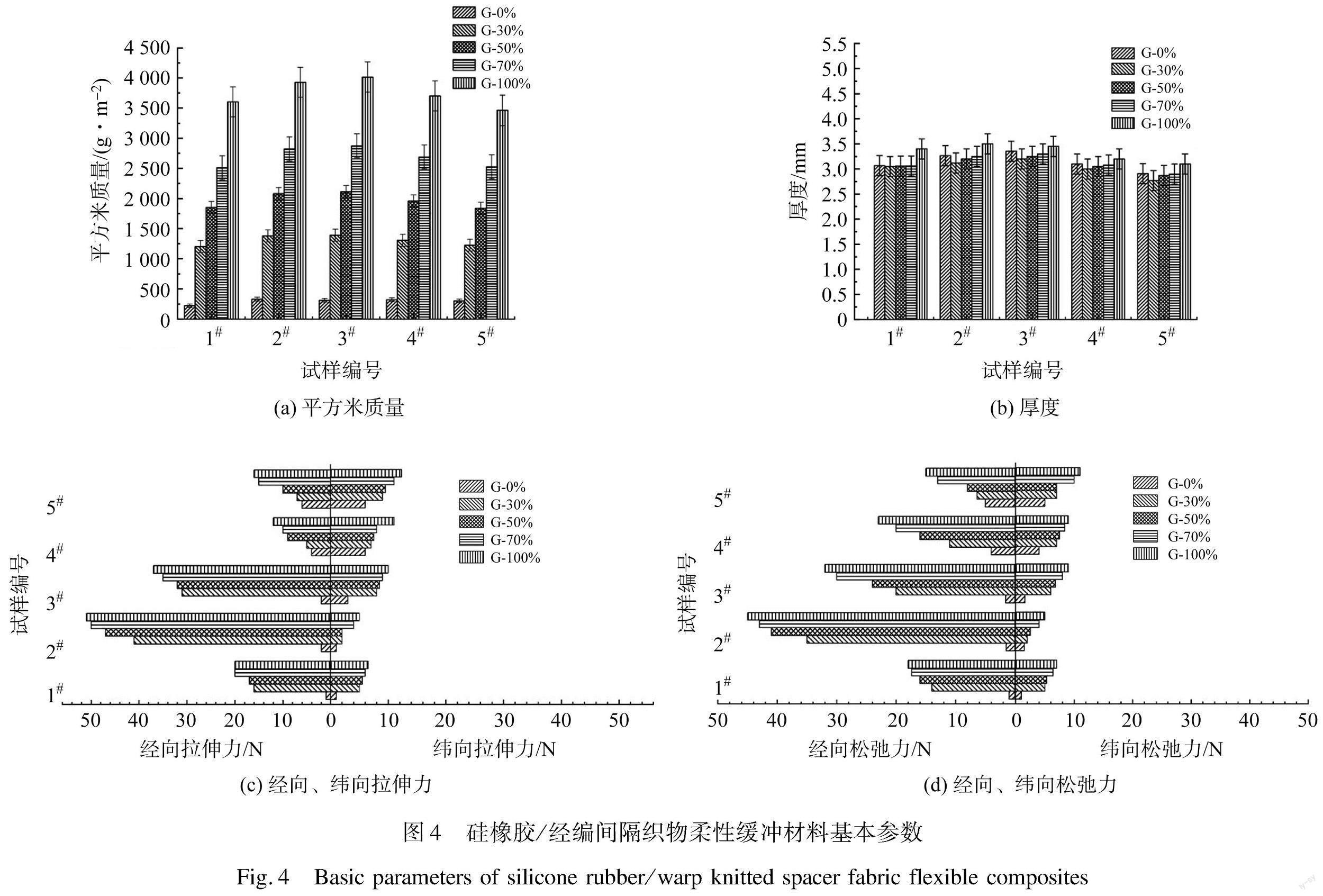

柔性缓冲材料的基本性能如图4所示。

从图4(a)可以看出,随着填充率的增加,柔性缓冲材料的平方米质量逐渐增加,5种柔性缓冲材料的平方米质量变化过程基本相同;由图4(b)可知,在填充率为30%、50%、70%时,各个柔性缓冲材料厚度均小于未填充缓冲材料的厚度,这是由于硅橡胶把织物的表面毛羽包裹,中间部分的间隔层也变得紧凑,但当填充率为100%时,间隔层被填充满,经编间隔织物被硅橡胶充分填充,厚度增加;由图4(c)(d)可知,随着填充率的增加,柔性缓冲材料的拉伸力和松弛力也随之增加,说明硅橡胶的填充改善了织物的拉伸性能。

2.2 柔性缓冲材料的压缩性能分析

2.2.1 填充率对柔性缓冲材料压缩性能的影响

在压缩应变为25%和50%时,本文对不同填充率经编间隔织物的压缩性能进行探究。当压缩应变从0上升到25%时,载荷—压缩应变曲线类似于线性变化;当压缩应变到达或超过50%时大部分的经编间隔织物进入屈服阶段。所以,压缩应变为25%、50%相对有代表性,能够准确反映柔性缓冲材料的压缩性能。

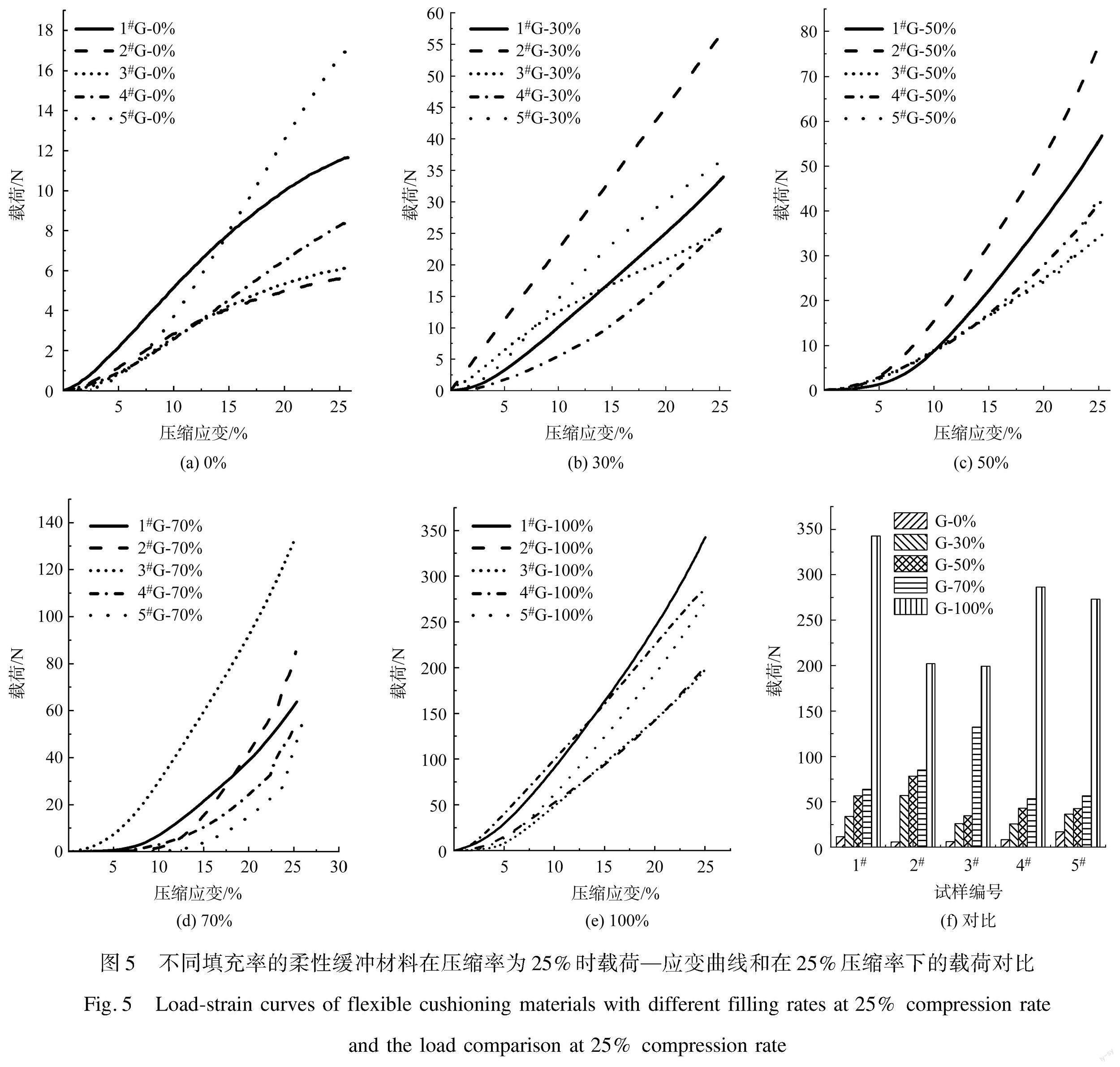

图5为不同填充率的柔性缓冲材料在压缩率为25%时的载荷—压缩应变曲线和在25%压缩率下的载荷对比。从图5

(a)可以看出,经编间隔织物1#、2#、3#、4#的压缩经历了两个阶段,第一阶段曲线斜率较大且类似于线性状态,此时织物表面受力压缩;第二阶段曲线斜率变小且呈非线性状态上升,此时织物内部间隔丝受力压缩。经编间隔织物5#曲线斜率变化是由小变大,主要原因为其间隔丝承受载荷较大。填充率为30%时,图5(b)中曲线更加接近线性状态,特别是经编间隔织物1#、2#、5#,承受载荷能力有明显的增加,这时硅橡胶仅包裹小部分的间隔丝,主要的受力为间隔丝与附着在间隔丝的硅橡胶。从图5(c)可以看出,当填充率为50%时,压缩率大于8%左右后曲线斜率突然变大,其中2#载荷能力最大,3#、4#、5#载荷能力相近,载荷能力比填充率为30%时的柔性缓冲材料继续增加。这是因为填充率50%时更多间隔丝被硅橡胶所包裹,间隔丝之间的空隙得到部分填充,承受载荷能力提升。从图5(d)可以看出,当填充率为70%时,压缩率大于10%左右后,曲线的斜率增加,填充率为50%与70%的曲线所经历阶段相似,1#、2#、3#、4#的曲线相近,承受载荷能力与纯织物相比成倍数增加。此时绝大部分间隔丝被硅橡胶所包裹并且间隔丝之间的空隙更少,线性状态的曲线斜率缓慢增大,这说明柔性缓冲材料中承受

压力的主要是硅橡胶,且内部没有被完全压实。从图5(e)可以看出,当填充率为100%时,承受载荷能力明显变大,可达到纯织物的数十倍,曲线基本呈现线性状态,5种材料承受载荷的变化趋势基本相同,此时硅橡胶完全包裹间隔丝,承受着大部分的压缩载荷。综上分析,硅橡胶/经编间隔织物复合柔性缓冲材料随着填充率的增加,承受载荷能力也逐渐增强。

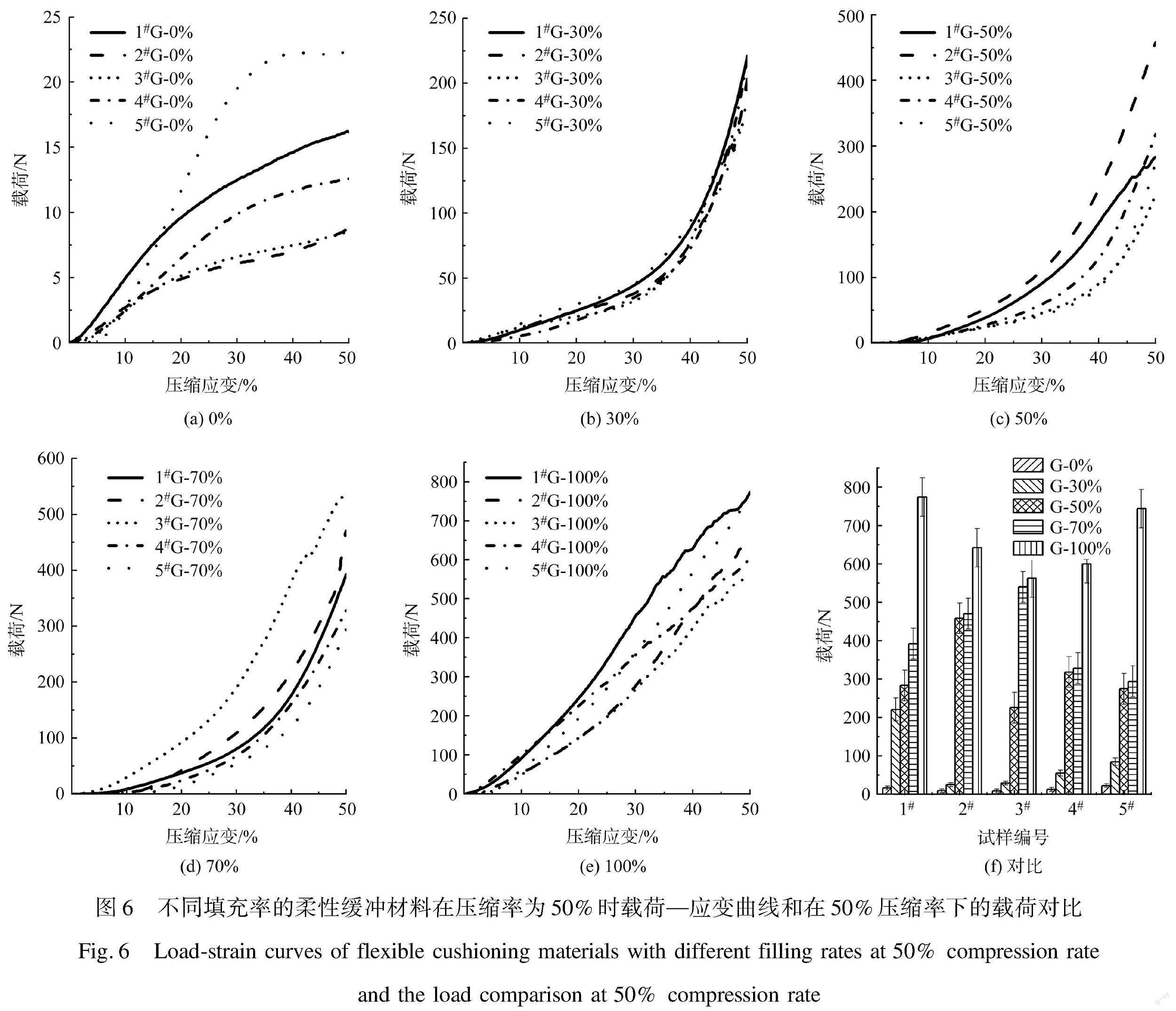

图6为不同填充率的柔性缓冲材料在压缩率为50%时的载荷—压缩应变曲线和在50%压缩率下的载荷对比。从图6(a)可以看出,当压缩应变接近50%时,未填充硅橡胶的经编间隔织物1#、4#、5#载荷—压缩应变曲线出现了屈服阶段,斜率逐渐变小,但经编间隔织物2#、3#载荷—压缩应变曲线仍有上升趋势。图6(b~e)表示不同柔性缓冲材料在相同填充率下,载荷—压缩应变曲线相似。当硅橡胶填充率为30%、50%、70%、100%时,柔性缓冲材料所承受载荷能力逐渐增加,与纯织物相比增加了几十倍,增加最多的为织物2#。在压缩应变为50%时,纯织物2#所承受的压缩载荷为8.85 N,当填充率为100%时所承受压缩载荷为642.43 N,是纯织物的72倍左右。综上所述,增加硅橡胶的填充率可以成倍数地提高柔性缓冲材料的载荷能力。当柔性缓冲材料受到较小压缩率时,主要承受压力的是间隔丝和少量附着在间隔丝的硅橡胶;当填充率增大时,主要承受压力的是硅橡胶,此时柔性缓冲材料被压实,承受载荷能力成倍数增加。

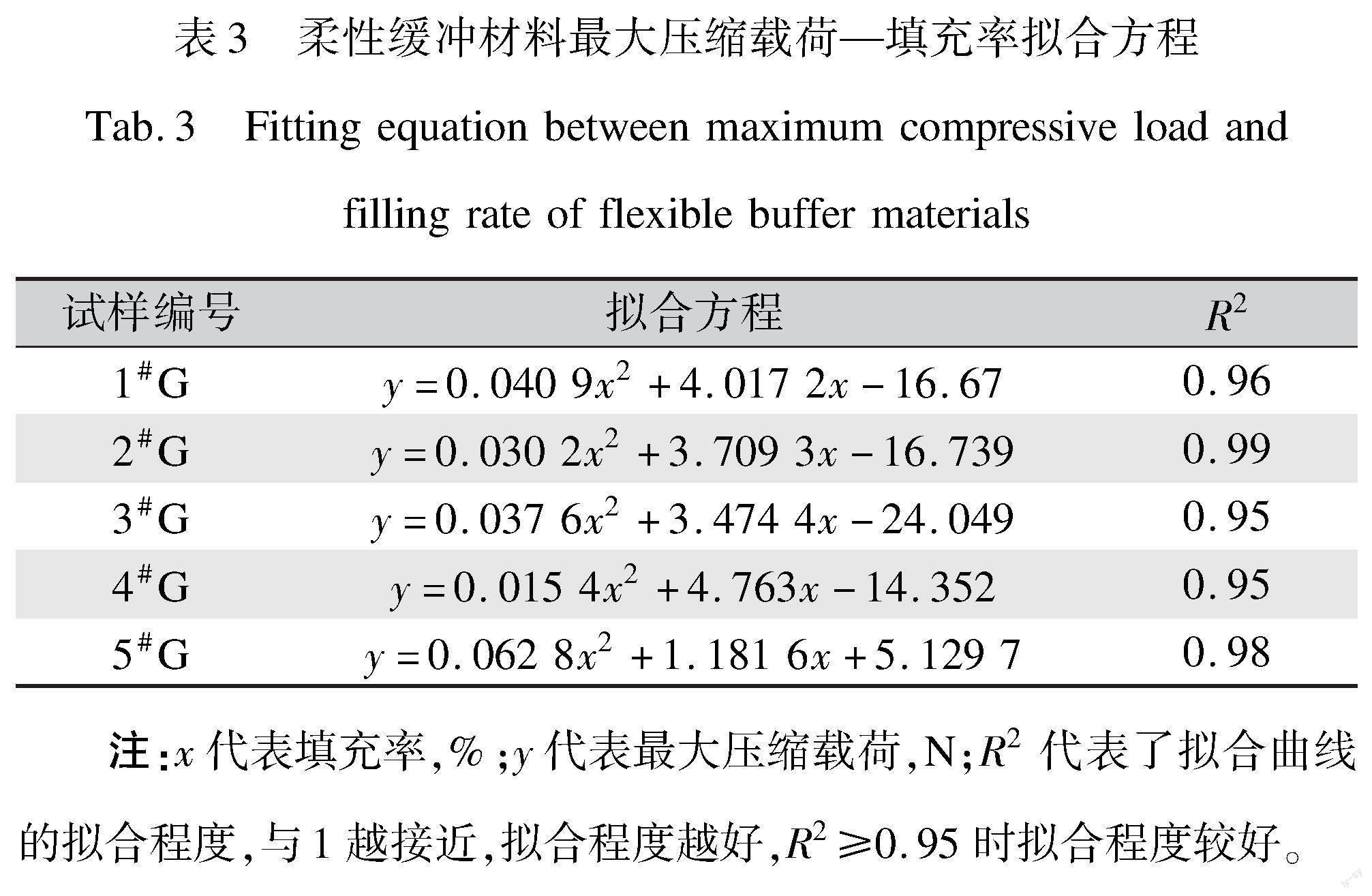

为了探究填充率与最大载荷的线性关系,本文用Matlab软件对不同填充率柔性缓冲材料的压缩载荷进行拟合,最终经过对比选择二项式作为拟合曲线模型。这能够较为直观地表达出填充率与最大压缩载荷之间的关系,推算出不同填充率对压缩载荷的影响。压缩率为50%的压缩载荷—填充率拟合函数表达式如表3所示。

由表3可见,所有R2均大于等于0.95,说明压缩载荷与填充率有较好的拟合关系,因此可以根据拟合的函数表达式来推测出不同填充率柔性缓冲材料所能承受的最大压缩载荷,也可以根据拟合方程来反推出柔性缓冲材料所需承受最大压缩载荷时的填充率,为进一步地探究提供参考。

2.2.2 压缩率对柔性缓冲材料压缩性能的影响

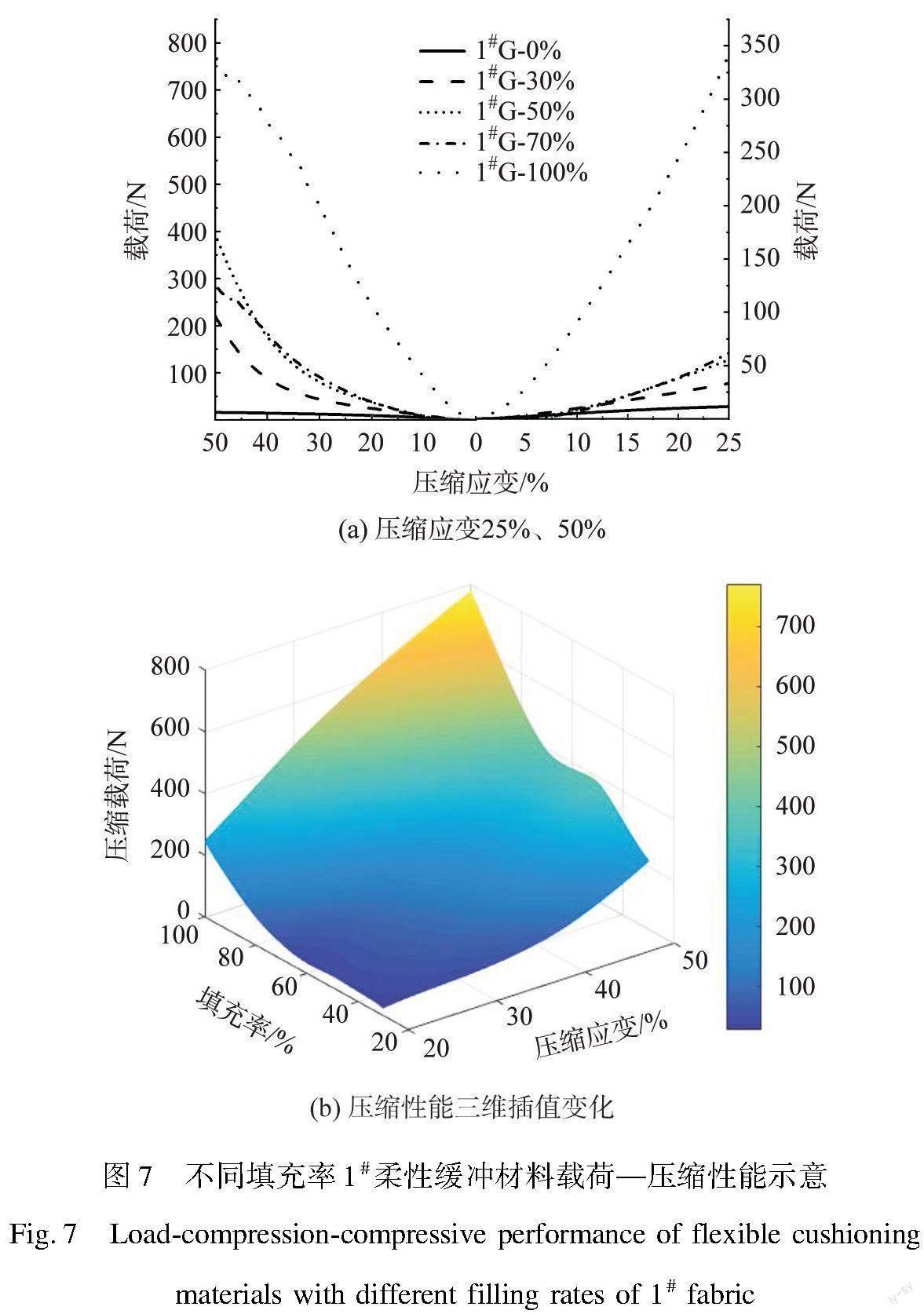

以1#織物为例,探究压缩率对柔性缓冲材料压缩性能的影响,填充率分别为0%、30%、50%、70%、100%柔性缓冲材料在压缩应变为25%、50%时的载荷—压缩应变曲线如图7所示。

从图7(a)可知,当压缩应变较小时,柔性缓冲材料的载荷—压缩应变曲线类似于线性,说明在压缩应变为25%时,柔性缓冲材料没有被压实,而随着填充率的增加,曲线斜率增加,柔性缓冲材料具有较好的缓弹性;曲线在压缩应变33%左右时斜率有明显变化,当填充率为30%、50%时斜率变大上升,当填充率为70%、100%时斜率先变大后变小,因为当填充率较小时间隔层内空隙较多,间隔丝和硅橡胶共同承受载荷,填充率较大时间隔层空隙较少,承受载荷的主要为硅橡胶。此外,随着压缩应变的增加,柔性缓冲材料被逐渐压实,此时柔性缓冲材料有较好的抗压能力。

图7(b)为使用Matlab绘制柔性缓冲材料的样条插值[9]三维图。随着填充率和压缩率的变化,柔性缓冲材料的压缩载荷呈现“山”型变化,且随着填充率和压缩率的增加压缩载荷也随之增加,在填充率为100%、压缩率为50%时,压缩载荷达到峰值,为773.65 N。根据插值进行预测,以硅橡胶作为填料,选用三维插值图中高亮区的参数,可以有效提高复合柔性缓冲材料的抗压性能。

2.2.3 经编间隔织物结构参数与柔性缓冲材料压缩性能的关系

影响柔性缓冲材料压缩性能的因素很多,需要构造一个因变量与多个自变量间的线性数量关系模型。其数学模型[10]为:

Y=β0+β1X1+β2X2+…+βnXn+ε(2)

ε~N(0,δ2)(3)

式中:βi(i=0,1,2,…,n)为偏回归系数,ε表示回归值与测量值之间的误差;E(ε)=0。回归系数采用最小二乘法确定。

本文用定压缩率压缩,压缩载荷代表柔性缓冲材料的抗压能力,压缩载荷越大抗压性越强。编号和自变量如表4所示。

填充率对柔性缓冲材料抗压性能影响比较大,采用SPSS软件对压缩应变为25%时,30%、50%、70%、100%填充率柔性缓冲材料的应变载荷数据进行多元线性回归,建立经编间隔织物结构参数与柔性缓冲材料压缩性能的关系模型,如表5所示。

由表5可见,R2均大于0.95,说明经编间隔织物结构参数与柔性缓冲材料压缩性能的关系模型可靠。可进一步根据此模型推测出不同结构参数经编间隔织物制备的不同填充率柔性缓冲材料能承受的最大载荷。

使用SPSS软件得到各自变量标准化系数,用此来判断经编间隔织物的结构参数对压缩性能的影响。此外,因为各个结构参数的单位不同,需要消除量纲将数据标准化,本文选取Min-Max法无量纲化处理各组数据[11]。计算公式如下:

式中:X′i是标准化后的新数据;Xi是原始数据;Ximin是一组原始数据中最小值;Ximax是一组原始数据中最大值。

自变量的标准化系数如表6所示。

根据表6可得到经编间隔织物的结构参数与不同填充率柔性缓冲材料压缩性能之间的关系。不同的填充率,经编间隔织物的结构参数对柔性缓冲材料压缩性能影响不同,发生改变的是间隔丝排列密度和间隔丝倾斜角度。当填充率较小时,主要受力的为经编间隔织物,所以间隔丝的排列密度对压缩性能的影响比较大。当填充率逐渐变大时,主要受力的为缓冲材料间隔层中的硅橡胶,所以间隔丝倾斜角度对压缩的性能影响变大。当填充率为30%和50%时,经编间隔织物结

构参数影响大小排列为织物厚度>间隔丝排列密度>间隔丝倾斜角度>间隔丝直径;当填充率为70%和100%时,经编间隔织物结构参数影响大小排列为织物厚度>间隔丝倾斜角度>间隔丝排列密度>间隔丝直径。

2.3 柔性缓冲材料的动态冲击性能分析

2.3.1 柔性缓冲材料的载荷—时间曲线

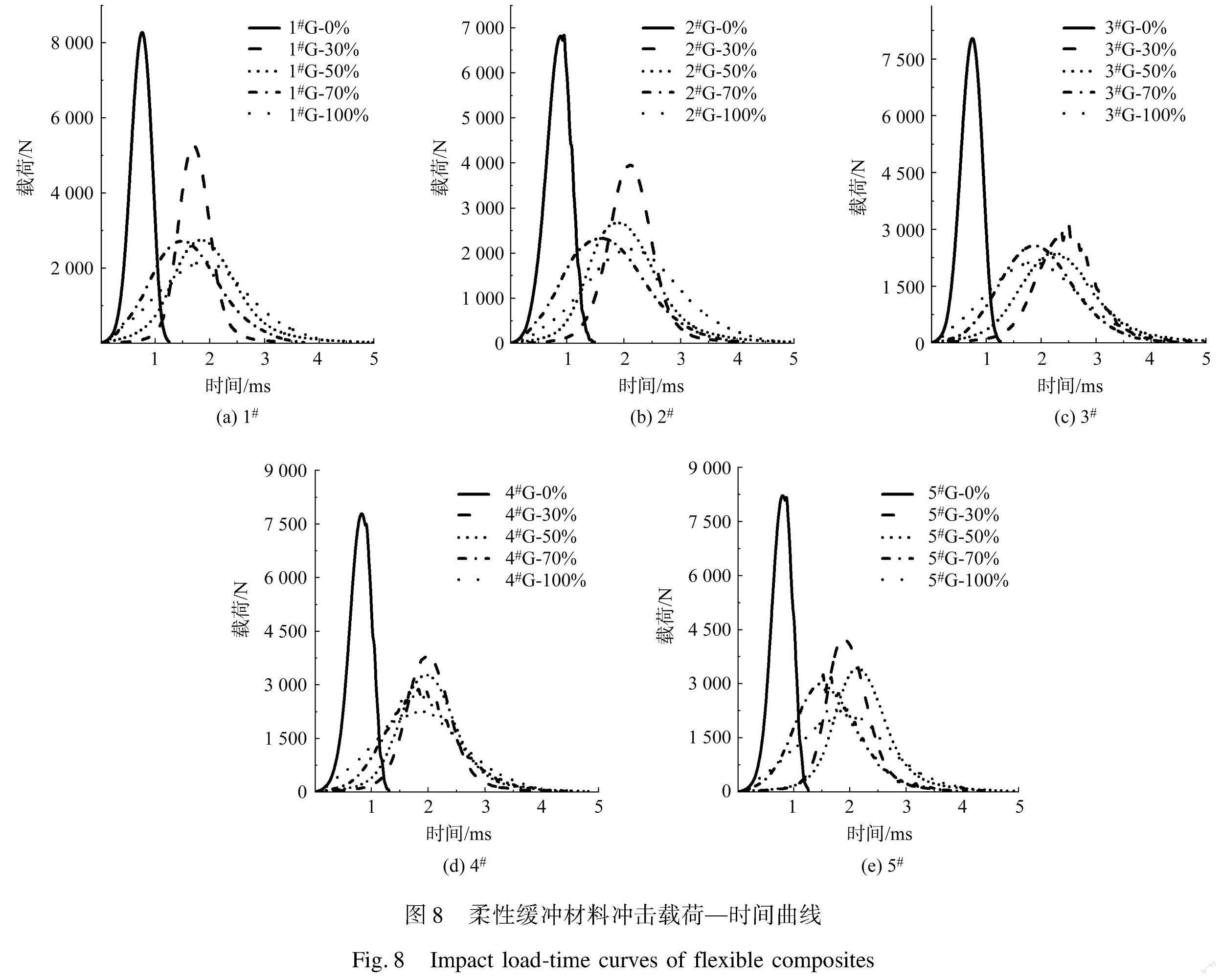

根据试验数据绘制了冲击速度为1 m/s时,5种经编间隔织物在不同硅橡胶填充率下的冲击载荷—时间曲线如图8所示。

从图8可以看出,纯织物与柔性缓冲材料的冲击载荷—时间曲线都只有一个弹性阶段,但是出现的时间与弹性形态不同。这是因为经编间隔织物受到冲击时,间隔丝被快速地压缩,支撑力比较小;当填充了硅橡胶后,柔性缓冲材料受到冲击时,间隔丝与硅橡胶一起抵抗冲击。在相同的冲击速度情况下,硅橡胶的填充使得经编间隔织物的抗冲击力得到了很好的改善。当冲击速度一定时,试样所受冲击能量相同,吸收的能量越多,其最大冲击载荷峰就越小,表明材料的缓冲性能越好[12]。从图8还可知,5种不同经编间隔织物作为增强体,同一种织物的不同填充率所制作的柔性缓冲材料吸收的能量不同,填充率越大的柔性缓冲材料吸收能量越多,所以缓冲性能越好,其曲线形态不同,说明硅橡胶填充率对缓冲材料的冲击性能有一定的影响。

2.3.2 填充率对柔性缓冲材料冲击性能的影响

5种不同硅橡胶填充率柔性缓冲材料的载荷—时间曲线如图9所示。

从图9(a)可以看出,织物1#、3#、4#、5#在没有填充时,冲击性能相差不大,与填充率为100%时的载荷时间曲线形状相似,因为1#、3#、4#、5#为大孔径经编间隔织物,2#为小孔径经编间隔织物,当填充率为100%时的柔性缓冲材料1#、3#、4#、5#比2#的所含硅橡胶量要多。从图9(b~e)可以看出,当时间达到2 s左右时,5种织物制备的柔性缓冲材料所承受的载荷达到一个峰值。从图9(f)得出,随着填充率的提高,5种织物制备的柔性缓冲材料所承受的载荷量也在减少,说明填充的硅橡胶可以提高织物的缓冲能力。

缓冲材料冲击能量—时间曲线可分为两个部分:一部分是材料吸收的能量,这部分包含了材料在冲击过程中产生的热能和冲击头的震动等。另一部分是材料未吸收的能量即反弹能量,这部分能量是在冲击过程中先被材料以弹性形变的方式吸收,而后又将这部分能量反还给冲击头。这个过程可以用下式[13]表示:

Etotal=Ea+Er(5)

式中:Etotal是總冲击能量,J;Ea是复合材料吸收的能量,J;Er是复合材料未吸收的能量(反弹能量),J。

由式(5)可知,材料吸收和未吸收的能量和为冲击总能量,其中忽略在冲击过程中产生的冲击系统震动。缓冲材料不仅希望在冲击过程中产生较小的最大冲击力载荷,同时能延长反弹区和平缓区的长度,即延缓复合材料进入密实区的时间。

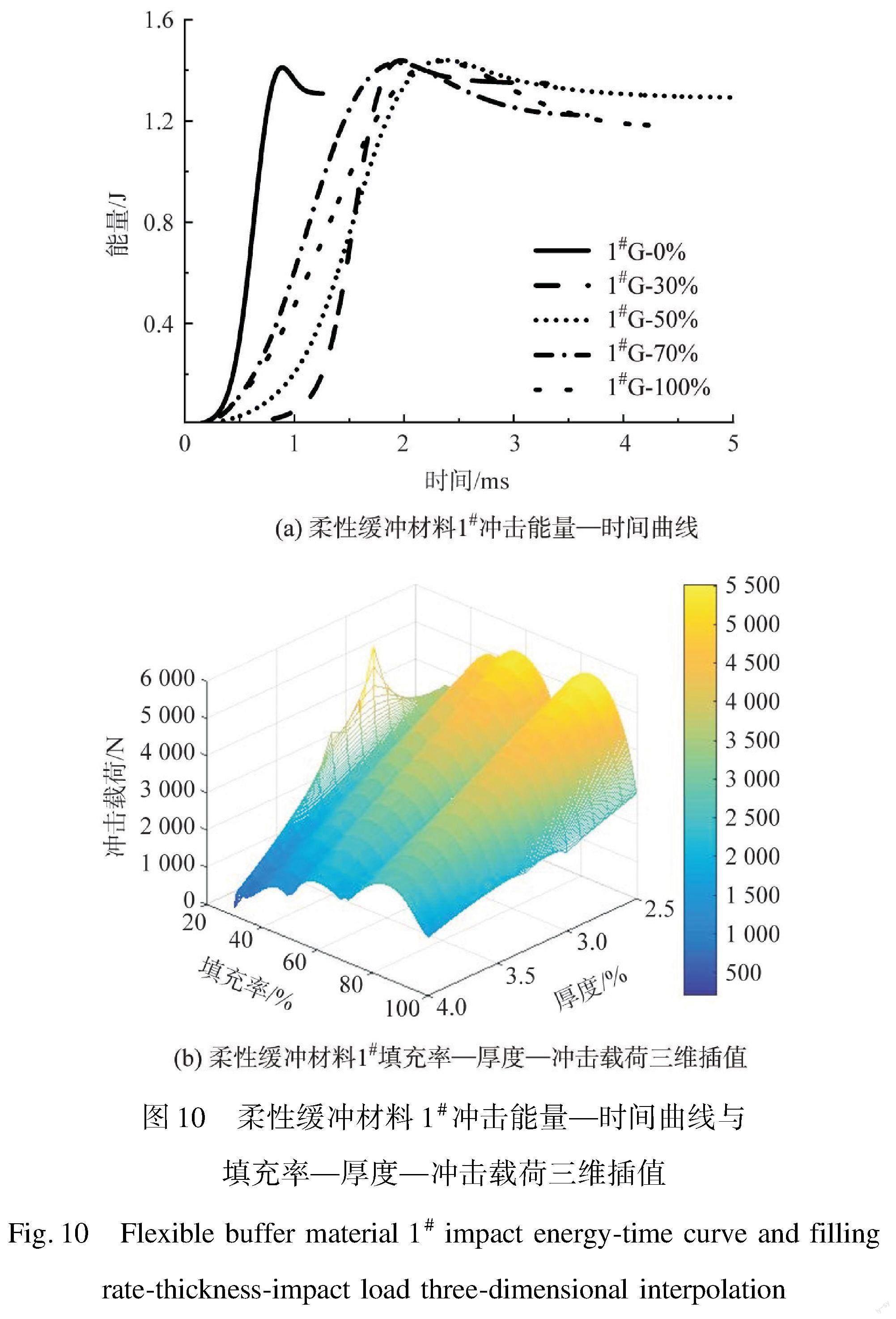

从图10(a)可知,柔性缓冲材料1#随着填充率的增加,柔性缓冲材料的反弹能力也在逐渐增加,弹性越好。经过硅橡胶的填充延缓了经编间隔织物进入平缓区的时间,延长了平缓区的长度,改善了织物的性能。除织物本身外,柔性缓冲材料约2.5 s后都进入了缓冲区,当填充率为50%时,平缓区的长度较长,此时的柔性缓冲材料既有被硅橡胶包裹的间隔丝也有足够的内部空间,缓冲的空间比较大。

图10(b)是根据试验数据Matlab软件得到的填充率—厚度—冲击载荷三维插值图。从图10(b)可知,柔性缓冲材料的冲击载荷受厚度的影响较大,填充率的影响较小,所以在生产中可以优先把厚度较大的间隔织物作为增强体,可有效提高柔性缓冲材料吸收冲击力的能力,填充率和厚度参数可参考图中蓝色区域,此时柔性缓冲材料的缓冲性能相对较好。

2.3.3 经编间隔织物结构参数与柔性缓冲材料冲击性能的关系

本试验采用定速冲击,选用最大冲击载荷来表示柔性缓冲材料的冲击性能,冲击载荷越小抗冲击性能越好。因变量y为最大冲击载荷,自变量x有织物厚度、间隔丝排列密度、间隔丝倾斜角度、间隔丝直径,自变量x因素编号与表4相同。

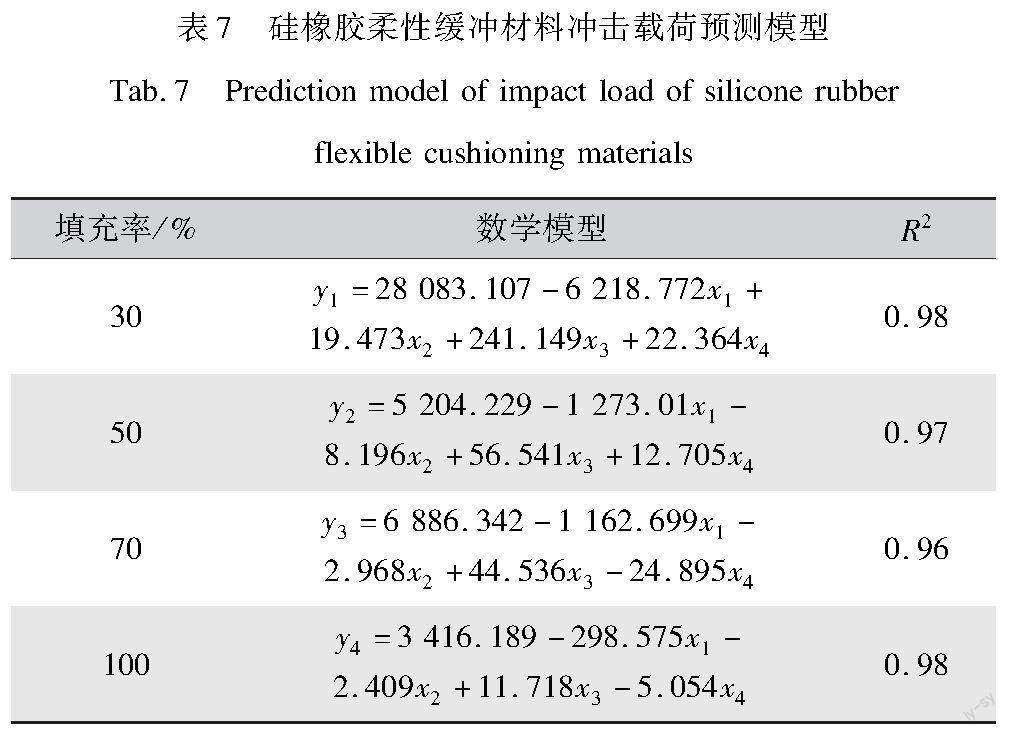

采用SPSS软件对填充率30%、50%、70%和100%的柔性缓冲材料数据进行多元线性回归分析,得到非标准化系数,建立最大冲击载荷与经编间隔织物结构参数的预测模型,如表7所示。

由表7可见,R2均大于0.95,说明柔性缓冲材料冲击载荷预测模型模型可靠。可根据此模型预测不同结构参数经编间隔织物制备的不同填充率柔性缓冲材料的最大冲击载荷。

使用SPSS软件分析数据后每个自变量的标准化系数如表8所示。

由表8可知,经编间隔织物结构参数对不同填充率柔性缓冲材料冲击性能的影响不同,当填充率为30%、50%、70%时,影响大小排序为织物厚度>间隔丝倾斜角度>间隔丝排列密度>间隔丝直径。此时织物厚度对柔性缓冲材料的冲击性能影响最大,这是因为在相同的面积下,厚度由填充的硅橡胶的量决定,厚度越大硅橡胶填充的越多,当冲击头下落接触材料时分散的能量也越多;间隔丝倾斜角度影响次之,这是因为织物间隔丝的倾斜角度越小对来自垂直的冲击力抵抗力越弱。对填充率为100%的柔性缓冲材料冲击性能的影响大小排序为间隔丝排列密度>织物厚度>间隔丝倾斜角度>间隔丝直径。此时间隔丝排列密度越大,单位面积间隔丝越多,对其制备的柔性缓冲材料冲击性能越好。经编间隔织物结构参数的不同,柔性缓冲材料冲击性能影响大小会受到填充率的影响。

3 结 论

1) 硅橡胶可以提高经编间隔织物承受载荷的能力,随着填充率的提高,承受载荷的能力成倍数增长。当填充率为30%、50%时,硅橡胶填充柔性缓冲材料具有良好的缓弹性;当填充率为70%、100%时,硅橡胶/经编间隔织物柔性缓冲材料具有良好的抗压性。

2) 填充率对柔性缓冲材料的承受载荷能力有显著影响,经编间隔织物的结构参数对柔性缓冲材料的承受载荷能力有一定的影响。当填充率不同时,经编间隔织物的各个结构参数影响的程度不同,当填充率为30%和50%时,经编间隔织物结构参数影响较大的为织物厚度>间隔丝排列密度>间隔丝倾斜角度>间隔丝直径;当填充率为70%和100%时,经编间隔织物结构参数影响大小排列为织物厚度>间隔丝倾斜角度>间隔丝排列密度>间隔丝直径。此外,柔性缓冲材料最大压缩载荷与填充率和经编间隔织物结构参数存在多元线性回归关系,这为以后硅橡胶/经编间隔织物复合材料应用在缓冲领域提供理论参考。

3) 填充率与织物的结构参数可以影响柔性缓冲材料的缓冲能力。填充率对柔性缓冲材料的缓冲能力有显著影响,较小的填充率就能改善经编间隔织物的缓冲性能;同时,通过柔性缓冲材料填充率—厚度—冲击载荷三维插值图,得出厚度对缓冲性能的影响比较大,可以优先考虑厚度较大的经编间隔织物作为增强体,以有效提高柔性缓冲材料吸收冲击力的能力,填充率和厚度参数可参考图中蓝色区域,优化工艺参数,减少企业生产成本。此外,采用多元线性回归分析经编间隔织物结构参数对柔性缓冲材料最大冲击载荷的影响,建立不同填充率复合材料的最大冲击载荷与经编间隔织物结构参数的预测模型;根据标准化系数分析经编间隔织物结构参数对柔性缓冲材料冲击载荷的影响大小,为应用在缓冲领域提供理论基础。

参考文献:

[1]陆振乾, 吴利伟, 孙宝忠, 等. 经编间隔织物增强柔性复合材料冲击性能[J]. 复合材料学报, 2014, 31(5): 1306-1311.

LU Zhenqian, WU Liwei, SUN Baozhong, et al. Impact properties of warp knitted spacer fabric reinforced flexible composites[J]. Acta Materiae Compositae Sinica, 2014, 31(5): 1306-1311.

[2]刘先锋, 陈美玉, 庄浩. 多元线性回归模型下间隔织物的回弹性能[J]. 西安工程大学学报, 2016, 30(1): 9-15.

LIU Xianfeng, CHEN Meiyu, ZHUANG Hao. The resilience of spacer fabric based on multiple linear regression model[J]. Journal of Xi’an Polytechnic University, 2016, 30(1): 9-15.

[3]马明英, 孙懿, 刘贵, 等. 经编间隔织物/温室硫化硅橡胶柔性复合材料压缩性能[J]. 东华大学学报(自然科学版), 2019, 45(1): 7-15.

MA Mingying, SUN Yi, LIU Gui, et al. Compression performance of warp-knitted spacer fabric/RTV silicone rubber flexible composites[J]. Journal of Donghua University (Natural Science), 2019, 45(1): 7-15.

[4]张晓会, 许慧玲, 马丕波, 等. 硅橡胶填充复合经编间隔织物的抗压缩疲劳性能[J]. 丝绸, 2017, 54(4): 16-22.

ZHANG Xiaohui, XU Huiling, MA Pibo, et al. Compression fatigue resistance property of warp knitted spacer fabrics filled by silicone rubber[J]. Journal of Silk, 2017, 54(4): 16-22.

[5]FAN Xianpeng, CAO Xinyu, SHANG Xinxin, et al. A transparent cyclo-linear polyphenylsiloxane elastomer integrating high refractive index, thermal stability and flexibility[J]. Polymer Chemistry, 2021, 12(36): 5149-5158.

[6]HE Chen, LI Boqian, REN Ying, et al. How the crosslinking agent influences the thermal stability of RTV phenyl silicone rubber[J]. Materials, 2018, 12(1): 88.

[7]SHANKAR S, RAMAKRISHNAN I, SATAPATHY B. Rheological behavior and network dynamics of silica filled vinyl-terminated polydimethylsiloxane suspensions[J]. Polymer Engineering and Science, 2017, 57(9): 973-981.

[8]呂浩浩, 李杰, 郭安儒, 等. 室温硫化硅橡胶固化体系改性研究进展[J]. 中国胶粘剂, 2 022, 31(6): 60-64.

L Haohao, LI Jie, GUO Anru, et al. Research progress on modification of room temperature vulcanized silicone rubber curing system[J]. China Adhesives, 2022, 31(6): 60-64.

[9]ZHANG Xiaohui, MA Pibo, XU Huilin. Compression fatigue-resistance behaviors of silicone rubber filled warp-knitted spacer fabrics[J]. Fibers and Polymers, 2017, 18(5): 1011-1016.

[10]刘永来, 段永宝, 官立祥. 三次样条插值方法及其在形变数据预处理中的应用[J]. 勘察科学技术, 2017(6): 47-50.

LIU Yonglai, DUAN Yongbao, GUAN Lixiang. Cubic spline interpolation method and its application in deformation data preprocessing[J]. Site Investigation Science and Technology, 2017(6): 47-50.

[11]刘勇, 白林. 基于MATLAB的回归分析模型在经济预测分析中的应用[J]. 中国管理信息化, 2008(5): 69-71.

LIU Yong, BAI Lin. Application of regression analysis model based on MATLAB in economic forecast analysis[J]. China Management Informationization, 2008(5): 69-71.

[12]李玲玉, 郭亚军, 易平涛. 无量纲化方法的选取原则[J]. 系统管理学报, 2016, 25(6): 1040-1045.

LI Lingyu, GUO Yajun, YI Pingtao. Analyzing the principles for choosing dimensionless methods[J]. Journal of Systems & Management, 2016, 25(6): 1040-1045.

[13]高德. 包裝动力学[M]. 北京: 中国轻工业出版社, 2010.

GAO De. Packaging Dynamics[M]. Beijing: China Light Industry Press Ltd., 2010.

Study on the preparation and properties of warp knitted spacer fabrics/siliconrubber flexible composites

WANG Xuhui1,2, DING Modan1, CHEN Weilai1, WANG Jinfeng1,2

(1a.College of Textile Science and Engineering; 1b.International Institute of Silk, Zhejiang Sci-Tech University, Hangzhou 310018, China;2.Zhejiang Sci-Tech University Huzhou Research Institute Co., Ltd., Huzhou 313000, China)

Abstract: To reduce the damage of external impact on the human body, there are sponges, foams and other cushioning materials on the market at present. However, their preparation process and use cause environmental pollution. It is urgent to develop flexible cushioning materials with lightness, softness, durability, superior performance, environmental friendliness and low carbon emissions as helmet linings and insoles.

In this paper, five kinds of warp-knitted spacer fabrics with the same raw materials but different organizational structures were selected as the reinforcing matrix, and silicone rubber was used as the filler to prepare flexible cushioning materials with different filling rates. The compression and cushioning properties were tested and analyzed, and the relationship between the process parameters and properties of the cushioning materials was explored. When the filling rate is 30% and 50%, the flexible buffer material has good elasticity. When the filling rate is 70% and 100%, the flexible buffer material has good compression resistance. Under the same filling rate of different fabrics, the shape of the compression load curve is similar. The load capacity of the flexible buffer material with silicone rubber filling rate of 30%, 50%, 70% and 100% increases as a multiple of the pure fabric. There is a multiple linear regression relationship between the maximum compression and impact load of the flexible cushioning material and the filling rate and the structural parameters of the warp knitted spacer fabric. The process parameters of warp knitted spacer fabrics have different effects on the load performance of buffer materials with different filling rates. When the filling rate is large, the hardness of the flexible buffer material is strengthened and the slow elasticity is weakened. Selecting the highlight zone parameters in the figure can reduce the use of silicone rubber. The filling rate has a significant effect on the cushioning capacity of the flexible cushioning material. A small filling rate can improve the cushioning performance of the warp knitted spacer fabric. The thickness of the warp-knitted spacer fabric has a great influence on the cushioning performance of the flexible cushioning material. The filling rate and thickness parameters can refer to the blue area in the figure to reduce the production cost of the enterprise. In this paper, silicone rubber is filled in the warp knitted spacer fabric, and the influence of filling rate and fabric structure on the performance of the flexible buffer material is investigated. Greenhouse silicone rubber can improve the load bearing capacity and buffering capacity of warp knitted spacer fabrics. With the increase of the filling rate, the load and impact resistance increase exponentially. The filling rate has a great influence on the load capacity of the flexible cushioning material, and the thickness of the warp knitted spacer fabric has a significant influence on the cushioning capacity of the flexible cushioning material. This flexible cushioning material can be applied to the fields of cushioning or protection.

The manufacturing process of this flexible buffer material has basically no pollution to the environment and meets the requirements of environmental protection. Flexible cushioning materials have the ability to slow down and impact resistance, which can protect the body and have great application prospects in the fields of protection and buffering.

Key words: warp knitted spacer fabric; silicon rubber; flexible cushioning materials; compression performance; low-speed impact performance; protection