流化床丙烷脱氢工艺反应-再生系统自控方案优化

2023-09-26陈梦阳

陈梦阳

润和科华催化剂(上海)有限公司 (上海 201313)

近年来,随着乙烯装置原料轻质化,丙烯产能受限,丙烷脱氢(PDH)技术成为丙烯增产的新方向。投产的PDH 装置大多采用LUMMUS 固定床技术或UOP 移动床技术。流化床技术也可用于丙烷脱氢,与前两种技术相比较,具有投资低、流程短、控制简单、能连续反应等优点[1],应用前景广阔。目前,只有Yarsintez 公司与Snamprogetti 公司共同开发的FBD技术实现了流化床脱氢工业化应用,但能耗偏高。润和催化剂股份有限公司对FBD 技术进行深入研究,二次开发出的PropeNEXTTM丙烷脱氢工艺,具有能耗低、操作简单等优点。

反应-再生系统是PropeNEXTTM工艺的核心,决定丙烯的产率及催化剂再生效果。为保证反应-再生系统高效、稳定地运行,设置性能稳定、响应快速、调控精准的控制方案是十分必要的。通过对FBD 工艺反应-再生系统自控方案进行问题分析,在设计PropeNEXTTM工艺自控方案时进行了优化。

1 反应-再生系统工艺流程

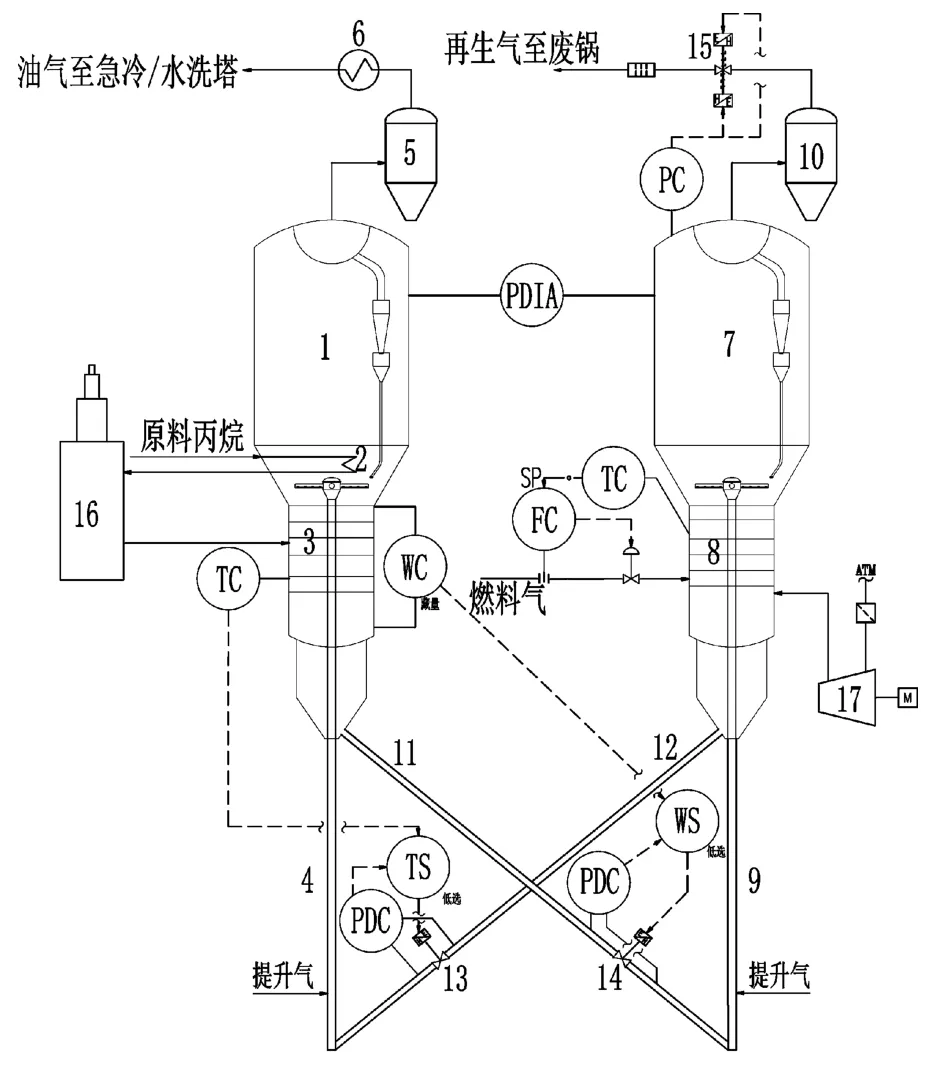

PropeNEXTTM反应-再生系统流程与FBD 工艺基本相同,而且反应器、再生器采用更加先进的立管提升-斜管输送技术。系统主要由反应器、反应气三级旋风分离器(反应三旋)、丙烷进料换热器、取热盘管、再生器、再生气三级旋风分离器(再生三旋)、进料加热炉、主风机、滑阀等组成(见图1)。反应、再生是连续的过程。

图1 PropeNEXTTM 反应-再生系统工艺流程

丙烷原料在反应器取热盘管预热至137 ℃后,被进料加热炉加热至590 ℃送入反应器,与高温再生催化剂逆流接触生成丙烯,丙烯油气通过反应三旋、丙烷进料换热器后送至急冷/水洗塔。待生催化剂表面结焦、活性不足,送再生器烧焦、再生。高温再生催化剂通过再生斜管及再生滑阀返回反应器循环利用。主风机为催化剂烧焦、再生提供助燃空气,此过程产生的烟气经过再生三旋后送至废锅,最终排入大气。

2 FBD 工艺反应-再生系统控制方案问题分析

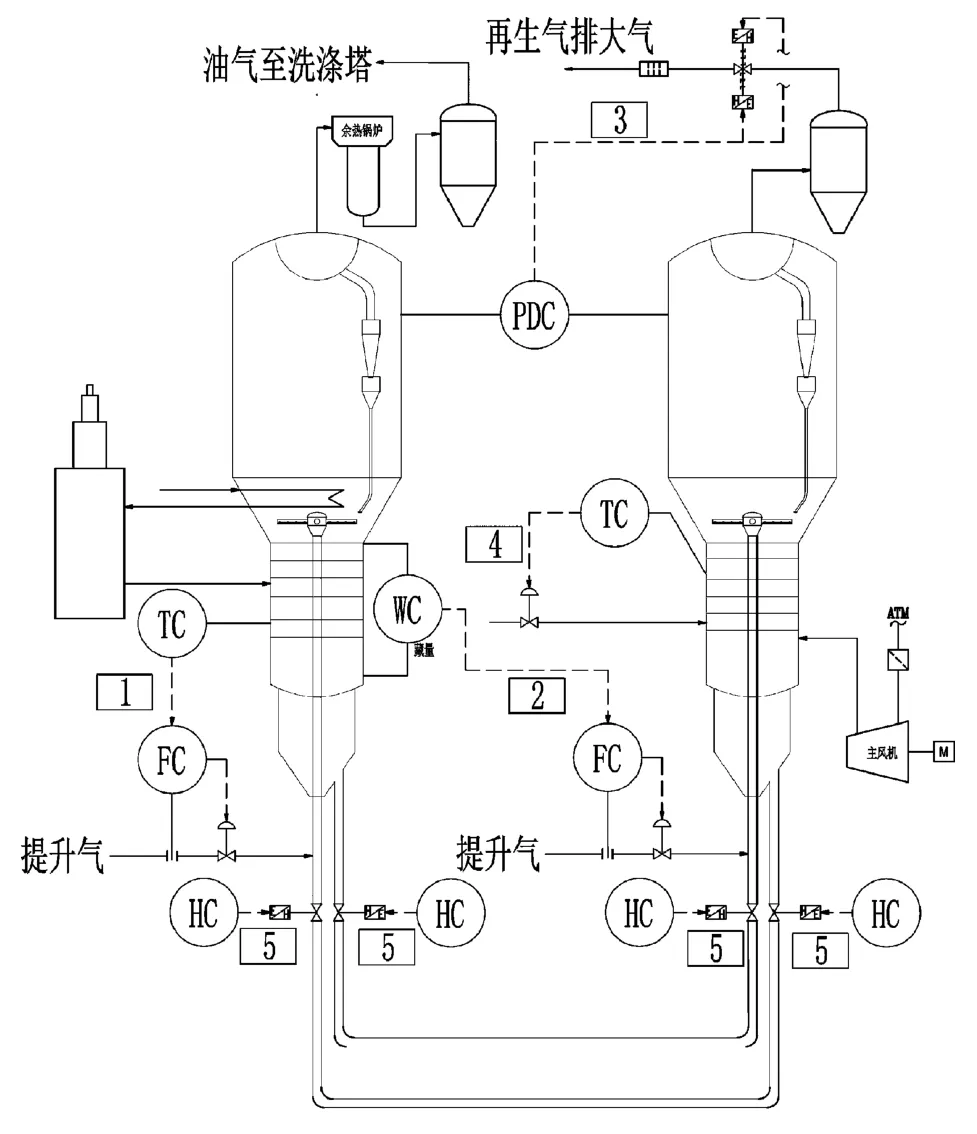

FBD 工艺反应-再生系统的控制围绕着反应器温度、藏量,两器压差等变量进行(见图2)。据调研,已投产的12 套FBD 工艺装置,普遍存在反应-再生系统运行不稳定,调节回路超调幅度大、震荡周期长,能耗高等现象。经过分析,该工艺控制方案存在下述问题。

图2 FBD 反应-再生系统控制方案

(1)反应器温度控制,操纵量选取不当,反应温度超调严重,震荡周期长。脱氢反应是强吸热过程,反应器温度主要通过再生器内的再生催化剂带热维持。高温再生催化剂经过再生管、提升立管循环至反应器密相段,其输送动力来源于两器的压差和提升气。由图2 可知,该方案控制分两部分:一是反应器密相段温度-提升气流量串级控制回路,二是手动操控再生滑阀的开度。由于催化剂循环带热量取决于再生滑阀的开度,当温度异常时,须先手动改变滑阀开度进行粗调,同时利用温度-流量串级回路进行微调。该方案对操作工的经验依赖很大,须精准操作再生滑阀的开度,否则会造成反应器迅速失温或超温。鉴于温度是时滞性极强的变量,温度-流量串级调节回路此时基本无调节温度的能力。随着时间的推移,反应器密相藏量逐渐异常,此时必须改变待生滑阀的开度,以维持两器催化剂的物料平衡。藏量与温度相互影响,通过人工手段很难在短时间内取得立竿见影的效果。人工干预多,造成调节周期长、超调幅度大、系统不稳定,影响正常生产,严重时可能导致装置停车。

(2)反应器密相段藏量与反应器温度控制原理基本相同。反应器密相段藏量也间接反映温度特征,藏量还有料封的作用,防止两器逆流、再生主风窜气引起事故。

(3)再生器、反应器两器压差控制双动滑阀会导致两器均偏离各自的压力设定值。两器压差应是装置设计决定的,再生器、反应器应处在各自压力平衡中,大幅度波动将影响催化剂跑损和再生效果,对装置能耗和安全运行产生威胁。

(4)再生器密相段温度控制采用单闭环回路,响应时间长,调节品质差。温度波动大可能导致催化剂烧结失活或烧焦不彻底,进而导致催化剂损耗增加或丙烯转化率降低。

(5)取热盘管缺少必要的流量均匀分配控制手段。反应器共设置4 组取热盘管,完全对称布置,仅依靠各分支管线自动等量分流,对配管的对称要求极高。在装置实际运行中,4 组盘管相互抢流严重,流量分配不均,甚至引起偏烧,损坏盘管。损坏的盘管弃用后,各取热盘管所处的温度场发生变化,致使结焦增加,严重时需停车处理。

3 反应-再生系统控制方案优化

流化床脱氢是一个复杂的气固动态过程[2],给控制方案的制定带来极大的挑战。针对FBD 反应-再生系统自控方案存在的问题,对PropeNEXTTM工艺反应-再生系统控制方案提出了技术改进措施。

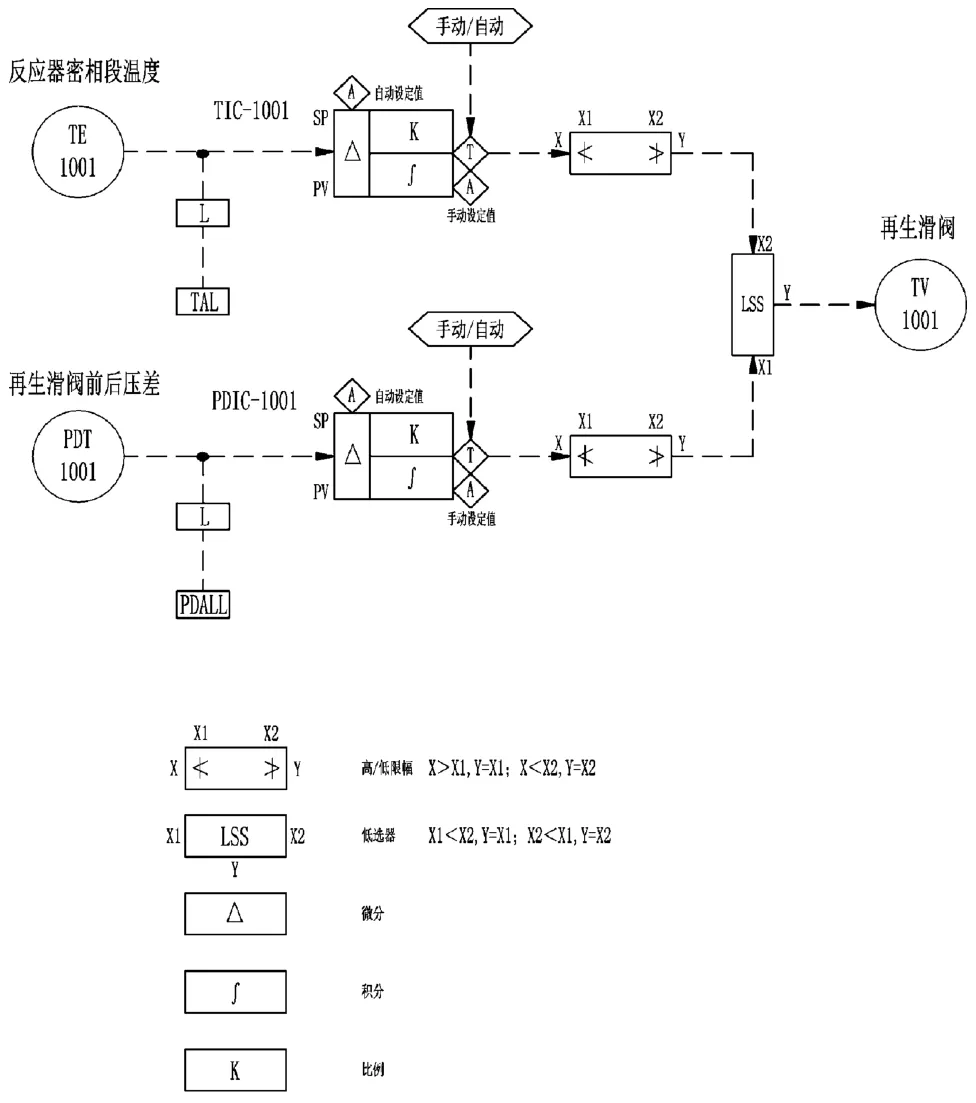

(1)反应器温度、藏量设定为被控变量,引入滑阀两端压差控制作为第二被控变量,取再生或待生滑阀的开度为操纵变量;同时,提升气流量,采用单回路定值调节。具体方案如下:反应器密相温度、再生滑阀两端压差设置低选约束,与再生滑阀构成温度-差压低选控制;反应器密相藏量、待生滑阀两端压差设置低选约束,与待生滑阀构成藏量-差压低选控制。鉴于温度、藏量控制原理基本相同,现以温度为例进行说明(见图3)。

图3 温度调节回路方案

当再生滑阀两端的压差在设定范围内时,该回路为温度单闭环调节。温度偏高,再生滑阀开度减小;温度偏低,再生滑阀开度增大。如果反应器温度偏离设定值过大,使调节功能失效,则触发温度低报警或转入手动模式,需要立即采取有效的人工干预措施纠偏。若反应温度急剧下降,则触发三取二温度低低联锁,迅速切断反应-再生系统,以保障装置的安全。

当再生滑阀两端压差低于设定容忍值时,由差压控制器暂时取代温度控制器调控再生滑阀的开度,改善阀两端的压差,以保证催化剂的正常流化、循环。为避免反应器温度或滑阀两端压差在运行过程中出现大幅度波动,影响装置的稳定运行,本控制回路对温度和压差调节器的输出信号均作高低限幅处理,过滤掉偏离设定值过大的信号。滑阀接收到的控制信号介于高、低限幅范围内,降低了再生滑阀动作的幅度和频率,提升了回路控制的品质和精度,有利于装置的安全、稳定、低耗运行。

一定工况范围内,反应温度、再生滑阀的低选控制可视为正常工况与联锁停车之间的缓冲措施,一定程度上避免了直接触发安全联锁、造成系统停车,减少了因停车带来的经济损失,同时也保障了装置平稳、高效地运行。

(2)取消反应器、再生器的压差控制,只设置两器压差报警、跳车联锁。反应器、再生器分别设置独立的压力调节手段,并使两器压力差设定在10 kPa左右。在水洗塔塔顶设置压力调控并结合气压机转速等手段维持反应压力的稳定。通过操纵双动滑阀的开度使再生压力维持在设定值。两器压差可在允许范围内波动,若压差出现严重偏离,则联锁关闭再生滑阀、待生滑阀以切断两器之间的联系。

(3)将燃料气流量引入再生器密相温度控制方案中,设置温度-流量串级调节回路。再生器温度波动大、调节频繁可能造成烧焦效果差,严重时造成催化剂的水热失活[3]。该方案减缓了温度的时滞特性带来的危害,提升了该回路的调节品质,使再生器温度更加稳定、平顺,避免了不良后果的发生。

(4)反应器4 组取热盘管分别设置单闭环流量调节回路,虽各组间流量仍会相互影响,但各组流量基本相同,避免了引流量过分不均导致的盘管偏烧并损坏的问题,降低了停车风险。该方案借鉴催化裂解装置的成熟经验,应用效果良好。

4 结语

反应-再生系统的控制方案是PDH 装置最复杂、最棘手的技术问题之一,设计不合理会极大地制约整个装置运行的稳定性、安全性。目前,PropeNEXTTM丙烷脱氢工艺在中东已经实现工业化应用,反应-再生系统运用上述优化的自控方案,通过对反应器各变量进行合理的优化控制,有效地解决了反应-再生系统运行不稳定、生产效率低、能耗高、停车频繁的难题,保障了反应-再生系统的安全、稳定、高效运行,取得了预期效果。