基于多种因素变化的水工混凝土早期抗裂性能研究

2023-09-25苏彧

苏 彧

(法库县水利事务服务中心,辽宁 法库 110400)

近年来,超高韧性、耐久、强度的水工混凝土研究应用逐渐引起工程界和学术界的广泛关注。然而,这种混凝土胶凝材料用量大,水胶比低,使用成本高,早期自生收缩明显增加,对结构物外观和整体质量造成严重影响,特别是长期暴露在干燥环境中的水工混凝土,由于室外环境较差极易发生塑性开裂,既影响结构的耐久性又难以实现体积稳定性[1-3]。其中,早期抗裂性能是反映水工混凝土体积稳定性的重要参数之一,如何科学评价与测试早期抗裂性能,并结合测试数据设计合适的制备养护方案,保证在各种环境服役过程中水工混凝土结构均能满足规定的使用要求,现已成为国内外研究的热点。混凝土裂缝的形成主要与以下因素有关:①混凝土自身固有的抗拉强度、收缩性能、弹性模量等因素限制;②所受约束、环境条件、结构构建的构造等外部因素的影响。针对混凝土成型的形状以及上述裂缝的成因,目前测试早期抗裂性能的方法有单轴约束法、平板法以及圆环法[4-5]。其中,平板法主要是利用刀口诱导、四周约束等方式,加速板状混凝土的开裂;圆环法主要是利用内部刚性构件,通过约束圆环状混凝土试件加速其破坏;单轴约束法主要是利用两端施加约束的方式加速轴状混凝土试件的开裂。

因此,文章以观音阁水库面板混凝土为例,采用平板法探讨高性能水工混凝土早期开裂受施工条件、骨料级配和水泥类型等多种因素变化的影响,以期为面板混凝土施工以及早期开裂有效预防提供一定技术支持。

1 试验方法

1.1 原材料

水泥:用高抗硫水泥、一级配和二级配普通硅酸盐水泥,经检测3种水泥的细度、凝结时间、安定性、抗折和抗压强度等指标均符合工程用水泥要求。粉煤灰:辽宁中电工程有限公司生产的F类Ⅰ级粉煤灰,细度8.0%,含水率0.4%,需水量比96%,烧失量2.5%,SO3含量0.8%,28d活性指数78%。细骨料:采用四寨子砂场天然中砂,表观密度2600kg/m3,云母含量0%,微粒含量5.2%,细度模数2.7。粗骨料:铁岭鹏程石料有限公司生产的碎石,二级配中石(20~40mm)和小石(5~20mm),两者表观密度均为2650kg/m3,中石针片状含量2%,小石针片状含量5%,有机质含量浅于标准色,中石含泥量0.6%,小石含泥量0.5%,坚固性符合≤%的要求。外加剂:石家庄外加剂厂生产的DH9引气剂(推荐掺量0.006%)和浙江龙游外加剂长生产的ZB-1A缓凝高效减水剂(推荐掺量1.2%),减水剂含固量20%,减水率28%,泌水率32%。

1.2 成型尺寸

采用100mm×600mm×800mm的平面薄板型试件参照《普通混凝土长期性能和耐久性能试验方法标准》进行早期抗裂试验,拌合物中的最大骨料粒径31.5mm。1985年美国学者Kraai最早提出一种四周约束型的平板开裂试验法,后经国内外学者的优化改进提出了多种试验模具[6-7]。通过多道应力诱导平板开裂中国建材院自行研制了一种试验装置,如图1,裂缝诱导器等间距平行排布于平板试模中。

图1 试验装置示意图-四周提供约束

1.3 试验流程

步骤1:在试模中浇筑新拌混凝土,随后立即摊平拌合物并保持其表面略高于模具边框,然后移到振动台上震动10s至密室,抹平表面浮浆。

步骤2:混凝土成型30min后移入相对湿度(60±5)%且温度(20±2)℃环境中养护,启动风扇调整风速及位置,使风向与裂缝诱导器及试件表面相平行,距离混凝土正上方100mm处风速为(5±0.5)m/s。

步骤3:从拌合物加水搅拌开始计算试验时间,试验(24±0.5)h时测量裂缝宽度和长度,该过程所用到的设备有计时器、刻度放大镜(放大倍数100倍)和钢直尺。

1.4 数据计算

采用公式(1)~(3)计算每条裂缝的平均开裂面积a、单位面积上的裂缝数目b以及总开裂面积c,具体如下:

(1)

(2)

c=a×b

(3)

式中:Wi、Li为第i条裂缝的最大宽度,mm和长度,mm;A、N为平板的面积,m2和裂缝总数目,条;a、b、c为每条裂缝的平均开裂面积,mm2/条、单位面积上的裂缝数目,条/m2和总开裂面积,mm2/m2。根据平板法试验数据,周茗如等建立了能够更加直观地反映混凝土早期抗裂性能的抗裂效果评价标准,即Ⅰ级、Ⅱ级、Ⅲ级、Ⅳ级、Ⅴ级所对应的单位面积总开裂面积取值区间为c≥1000、700≤c<1000、400≤c<700、100≤c<400、c<100[8-10]。

2 试验方案与结果

2.1 试验方案

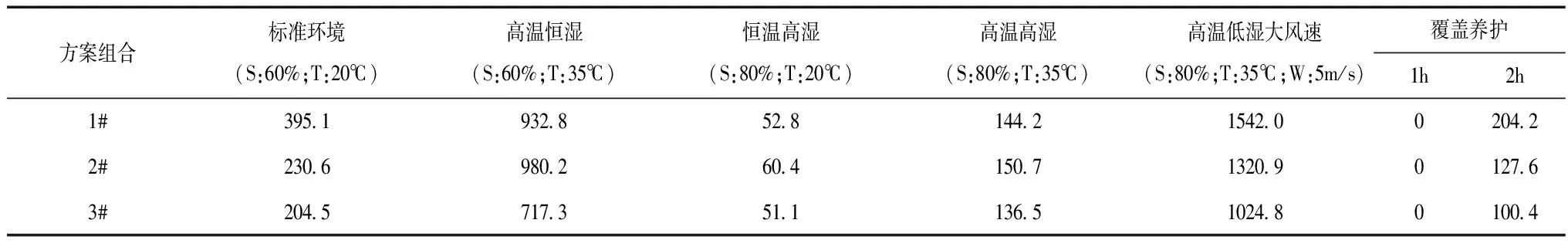

根据不同施工时段可能遇到的大风、降雨、高温等气候变化测定的湿度和温度代表值,合理选择试验环境因素,充分考虑试验目的设计不同环境因素组合如表1所示。

表1 环境因素设计

通过优化调整试验配合比,并考虑试验配合比受不同环境因素和工程部位的影响特征,对面板混凝土开展早期抗裂试验,最后按照试验数据评定抗裂等级,试验配比见表2。其中,1#、2#、3#代表高抗硫水泥、一级配和二级配普通硅酸盐水泥配制的水工混凝土。

表2 试验配合比

2.2 结果分析

不同环境、骨料级配和水泥类型下的混凝土塑性开裂测试数据见表3和图1。结果表明,对于不同水泥品种,高抗硫水泥相较于普通硅酸盐水泥配制的水工混凝土更容易出现塑性开裂,高抗硫水泥是一级配、二级配普通硅酸盐水泥试件开裂面积的1.60倍和2.03倍;对于不同骨料级配,一级配水泥相较于二级配水泥配制的水工混凝土更容易出现塑性开裂,前者的开裂面积是后者的1.27倍;对于不同环境条件,混凝土开裂面积最大的是高温、低湿、大风环境(S:80%;T:35℃;W:5m/s),其开裂面积处于1024.8~1542.0mm2/m2范围,按照抗裂等级划分标准达到Ⅰ级水平;其次是高温恒湿环境(S:60%;T:35℃),其开裂面积处于717.3~932.8mm2/m2范围,按照抗裂等级划分标准达到Ⅱ级水平;然后是标准环境(S:60%;T:20℃)和高温高湿环境(S:80%;T:35℃),其开裂面积处于204.5~395.1mm2/m2范围和136.5~150.7mm2/m2范围,按照抗裂等级划分标准两者均达到Ⅳ级水平;最后是恒温高湿环境(S:60%;T:20℃),其开裂面积处于51.1~60.4mm2/m2范围,按照抗裂等级划分标准达到Ⅴ级水平。对水工混凝土试件及时采取覆盖养护措施,结果表明1h后未出现塑性开裂,覆盖养护2h后标准环境中的水工混凝土单位面积开裂面积处于100.4~204.2mm2/m2范围,按照抗裂等级划分标准达到Ⅳ级水平[11-12]。

表3 单位面积总开裂面积 mm2/m2

图1 水工混凝土塑性开裂图

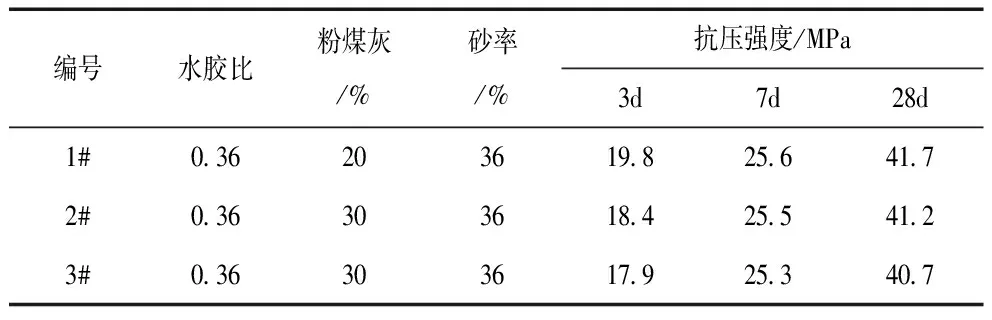

通过分析早期强度变化趋势可知,见表4,采用抗硫酸盐水泥相较于普通硅酸盐水泥配制的混凝土早期强度较高,由此导致的最早约束时间也明显提前,在受到约束时由于早期抗拉强度低更易形成塑性开裂,骨料级配因素也是因为早期抗拉强度低所引起的[13-15]。高温大风低湿环境中的水工混凝土表面失水相较于恒温高湿、高温高湿、标准环境、高温恒湿环境更加严重,混凝土表面受干燥收缩应力作用更容易被拉开,并最终发展成塑性开裂。

表4 不同试验条件下的抗压强度值

3 结 论

1)对于不同水泥品种,高抗硫水泥相较于普通硅酸盐水泥配制的水工混凝土更容易出现塑性开裂,高抗硫水泥是一级配、二级配普通硅酸盐水泥试件开裂面积的1.60倍和2.03倍;对于不同骨料级配,一级配水泥相较于二级配水泥配制的水工混凝土更容易出现塑性开裂,前者的开裂面积是后者的1.27倍;对于不同环境条件,混凝土开裂面积最大的是高温、低湿、大风环境,其次是高温恒湿环境,然后是标准环境和高温高湿环境,最后是恒温高湿环境。

2)在面板混凝土浇筑过程中建议避开大风、低湿、高温天气,合理选择浇筑时间,并采取有效覆盖养护措施,从根本上防止混凝土发生塑性开裂的情况,研究成果可为面板混凝土施工和配合比设计提供一定参考。