C5石油树脂产品的质量控制与工艺优化

2023-09-25周晓燕

周晓燕

(中国化学赛鼎宁波工程有限公司,浙江 宁波 315048)

C5石油树脂是以乙烯裂解的副产物C5馏分为原料合成的树脂。C5馏分的馏程在30~70℃之间,约占乙烯产量的11%~14%[1],其中质量分数较多的组分是异戊二烯、间戊二烯与环戊二烯[2]。C5石油树脂具有合成工艺简单、价格低廉、软化点高、耐水、耐酸碱等特性,与甲苯、酯类、己烷等有机溶剂有良好的相溶性,在胶粘剂、改性橡胶、油墨印刷、防水涂料、热熔路标漆等行业有广泛应用[3]。在石油树脂行业中,C5石油树脂的产量一般为35%,美国、日本等发达国家达到45%,其制备和应用研究越来越受到业界重视。

1 C5石油树脂的聚合机理和聚合工艺

1.1 聚合机理

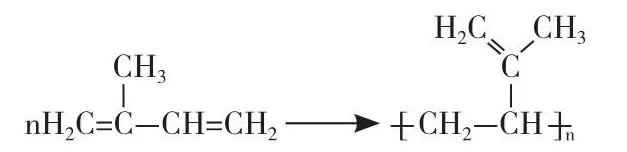

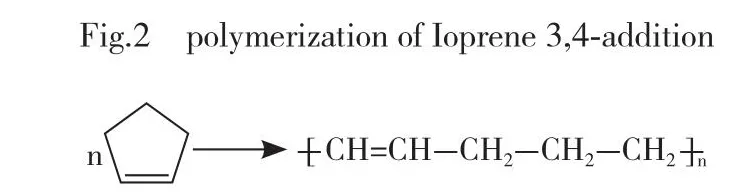

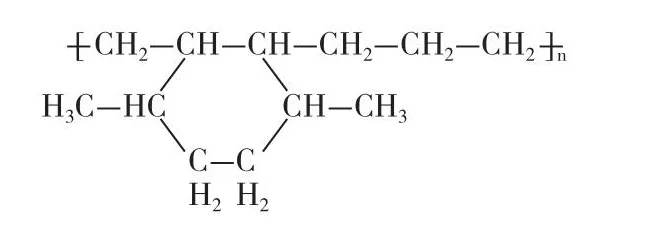

C5石油树脂的聚合机理比较复杂,目前阳离子催化聚合得到广大研究人员的普遍认可。C5石油树脂通常以C5馏分为原料,与异戊二烯、环戊烯等组分通过加成、开环等反应获得,典型的反应过程见图1、图2、图3,其主要化学结构见图4。

图1 异戊二烯的1,4-加成聚合Fig.1 polymerization of Ioprenene 1,4-addition

图2 异戊二烯的3,4-加成聚合

图3 环戊烯的开环聚合Fig.3 ring-opening polymerization of Cyclovalene

图4 C5石油树脂的结构图Fig.4 structure of C5 Petroleum resin

1.2 聚合工艺

目前,C5石油树脂的合成有热聚合和催化聚合2种工艺。热聚合工艺的操作简单,收益高,反应过程中不需要使用催化剂,避免了大量洗涤废水的产生,对环境友好,但反应需要较高的温度和压力,且产品色度较高,限制了其在部分领域的应用。阳离子催化聚合(冷聚)通常以路易斯酸(如BF3、AlCl3、ZnCl2等)作为催化剂,反应条件温和,反应速率快,产品颜色浅,分子量和软化点适宜,且催化剂(如AlCl3)价廉易得,是工业生产中常用的工艺[4]。

赵洪福等人[5]研究了不同的聚合温度和催化剂对C5石油树脂性能的影响,确定了最佳聚合温度和液相复合催化体系,但产品的软化点较低,色度较高。王国强等人[6]采用阳离子聚合法合成了间戊二烯树脂,结果表明,在30℃下,用二氯甲烷制备的树脂,软化点超过130℃,但产品的色度较高。本课题组[7]以苯乙烯和异戊二烯为改性剂,无水 AlCl3为催化剂,采用阳离子共聚法合成了热熔胶用间戊二烯树脂,可用作NR、SIS、SBS和PB等高分子聚合物基材粘接用胶粘剂的增黏树脂。以上研究多处于实验研究阶段,针对工业生产过程中催化聚合制备C5石油树脂的研究较少。

本文利用宁波某企业C5石油树脂催化聚合装置,研究了原料配比、苯乙烯用量、催化剂用量、反应时间、反应温度、循环溶剂用量等反应条件对产品质量的影响规律,探索了原料预聚合、氨洗代替水洗、闪蒸前增加沉淀过程等工艺改进措施,实现了产品质量指标达到最佳且可控的目标。

2 实验部分

2.1 实验原料

C5原料的来源广泛,本文选用了浙江某企业(简称浙江料)、江苏某企业(简称江苏料)和山东某企业(简称山东料)等3种馏分原料。3种原料的双烯烃含量从高到低依次为:浙江料>山东料>江苏料。

2.2 实验工艺

某企业C5石油树脂催化聚合装置的工艺流程简图见图5。

图5 工艺流程简图Fig.5 Process flow diagram

常压蒸馏:取60℃以下馏分作为聚合原料。

催化聚合:反应温度25~70℃,反应时间1~4h,催化剂为AlCl3,得到聚合液。

洗涤:先用5%氢氧化钠水溶液中和聚合液中的催化剂,再用pH=7~9的氨水洗涤至中性,得到树脂液。

沉淀:将树脂液在储罐中沉淀10h以上,以降低树脂液中的水分和溶于水的盐分含量。

闪蒸:压力为-0.090~-0.092MPa,温度为140~220℃,蒸出树脂液中未聚合的组分及溶剂,获得树脂片。

造粒:在树脂片中加入改性剂和抗氧剂,用打包机造粒,得到颗粒状C5石油树脂产品。

2.3 产品质量指标的测定

1)软化点:采用环球法进行检测[8];

2)色度:采用Gardner色度标准测定法进行检测[9];

3)热稳定性:将树脂置于电热恒温箱中,在规定条件下(150℃,15h)加热后,测定其色度。

4)C5馏分分析:采用GC-2010plus型气相色谱仪进行检测。

3 结果与讨论

3.1 反应条件对产品质量的影响

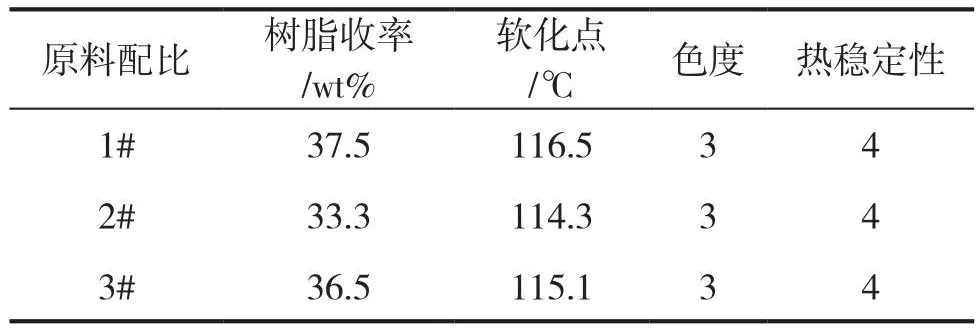

3.1.1 原料配比

保持其他反应条件不变,将3种原料按一定配比进行聚合反应,具体比例如下:1#:浙江料+山东料(质量比1∶1),2#:浙江料+江苏料(质量比1∶1),3#:江苏料+山东料(质量比1∶1)。所得C5石油树脂的性能见表1。由表1可知,软化点和收率由大到小顺序均是1#>3#>2#。原因是原料中双烯烃的比例高,聚合活性强,反应活跃,树脂分子量增高,因此树脂的软化点升高。因此后续的原料配比均为浙江料+山东料(质量比1∶1)。

表1 不同原料对C5石油树脂质量的影响Table 1 Effect of different raw materials on the quality of C5 petroleum resin

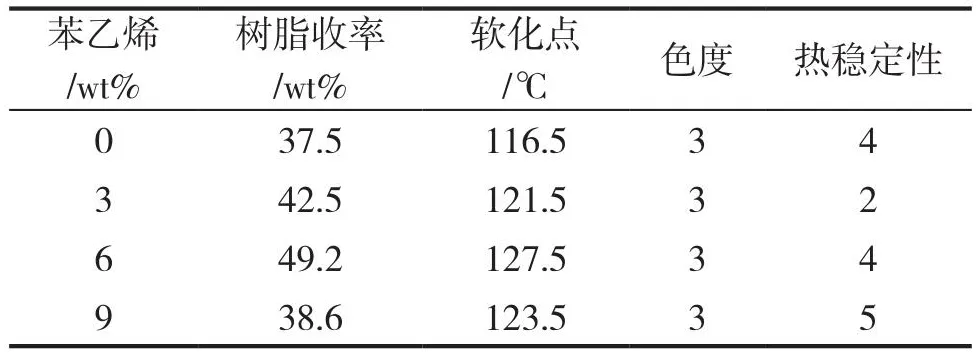

3.1.2 苯乙烯用量

加入苯乙烯可以调节C5石油树脂的分子量,对产品质量有重要作用。保持其它条件不变,改变苯乙烯的含量,产品的质量指标见表2。由表2可知,随着苯乙烯的含量增加,树脂的软化点和收率先增加后降低。这是因为苯乙烯骨架中含有芳环,可以增加产品的分子量,提高分子结构的稳定性和软化点,但随着苯乙烯用量增加,体系中单烯烃的比例增加过大,影响分子链增长,聚合活性降低,产物的分子量降低,收率和软化点均出现降低的趋势。综合考虑,苯乙烯用量应以6 wt%为宜。

表2 苯乙烯的用量对C5石油树脂质量的影响Table 2 Effect of the dosage of styrene on the quality of C5 petroleum resin

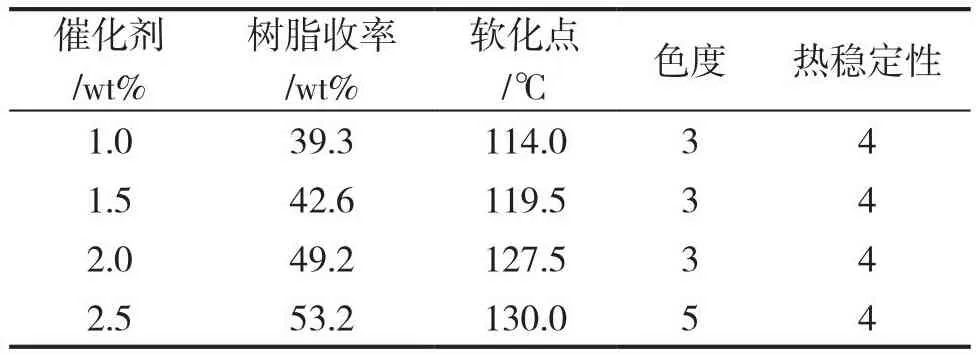

3.1.3 催化剂用量

在阳离子聚合反应中,路易斯酸催化剂先与体系中的微量水分(×10-8)形成络合物和离子对,然后与原料中的烯烃发生聚合反应,随着催化剂的用量增加,反应活性快速增加,聚合产物链快速增长,有利于形成高聚合度的石油树脂,收率和软化点也随之提高。随着催化剂的用量增加,残留在树脂中的催化剂量也同步增加,导致树脂颜色逐渐上升。且催化剂过多会引起爆聚,导致产品质量下降。其他条件不变,改变催化剂AlCl3的含量,实验结果见表3。由表3可知,催化剂用量为2wt%时,树脂的产率较高,综合性能最好。由此确定后续催化剂的用量均为2.0wt%。

表3 催化剂用量对C5石油树脂质量的影响Table 3 Effect of the catalyst dosage on the quality of C5 petroleum resin

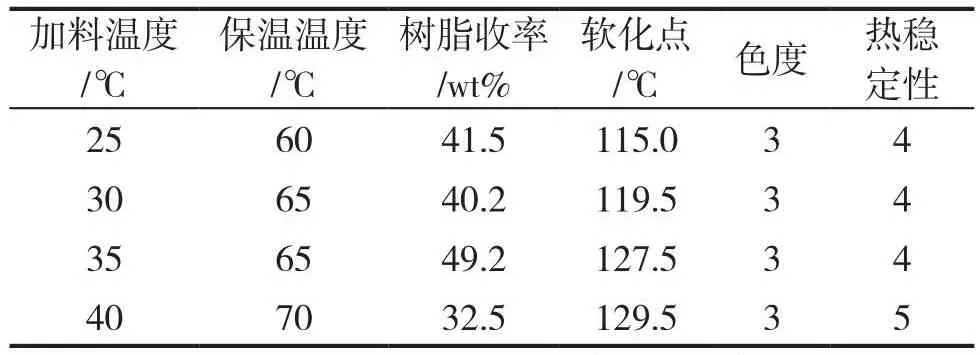

3.1.4 反应温度

温度升高,体系反应活性提高,聚合单体反应速度加快,产物分子量增加,树脂软化点随之升高。树脂性能随反应温度的变化情况见表4。由表4可知,提高反应温度可以提高石油树脂的软化点,但温度升高到一定值以后,树脂软化点的升高趋于平缓。原因主要是随着反应的持续进行,反应单体的数量逐渐减少,温度不再大幅影响反应速率。考虑到生产成本和树脂的色度变化,确定后续的反应温度为35℃进料,65℃保温。

表4 反应温度对C5石油树脂质量的影响Table 4 Effect of the reaction temperature on the quality of C5 petroleum resin

3.1.5 反应时间

随着聚合反应时间延长,树脂的聚合度提高,分子量增大,软化点提高,但也会形成更容易显色的长链烃,同时混合液的黏度增大,增加了后续催化剂的洗脱难度,导致树脂颜色加深。聚合反应时间对产品质量的影响见表5。由表5可知,反应3h以后,树脂收率和软化点的增加幅度降低,树脂颜色明显加深。考虑到时间延长会提高生产成本,最终确定聚合反应时间为3h。

表5 反应时间对C5石油树脂质量的影响Table 5 Effect of the reaction time on the quality of C5 petroleum resin

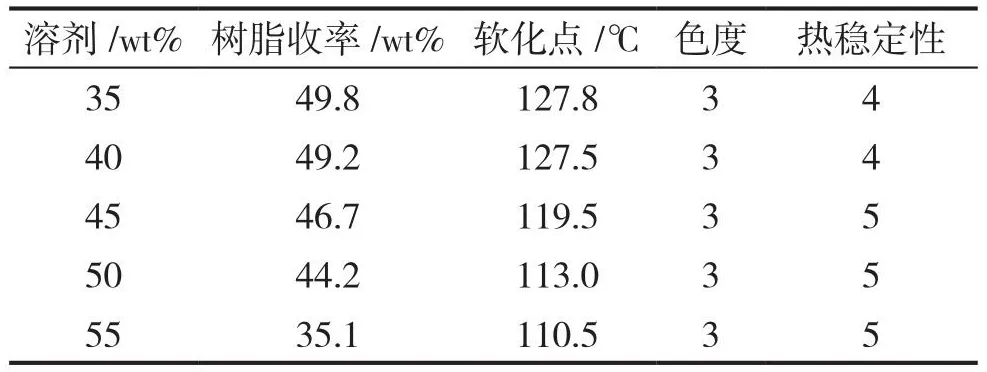

3.1.6 循环溶剂用量

在阳离子催化聚合的过程中,溶剂的选择非常重要,因为溶剂的链转移效应对产品性能的影响较大。常用的溶剂为甲苯,但甲苯的消耗量过大,会降低经济效益。本文以闪蒸工艺中未参与反应而回收的馏分为溶剂(单烯烃质量分数为18.3%,双烯烃质量分数为4.8%),以实现副产物的循环利用,实验结果见表6。由表6可知,随着溶剂的用量增加,聚合过程中原料烯烃的含量降低,整体聚合反应的活性下降,石油树脂的软化点随之降低。综合考虑,溶剂量以C5原料质量的40%为宜。

表6 溶剂用量对C5 石油树脂质量的影响Table 6 Effect of the solvent quantity on the quality of C5 e petroleum resin

3.2 工艺改进措施

3.2.1 增加原料预聚合(热二聚)工艺

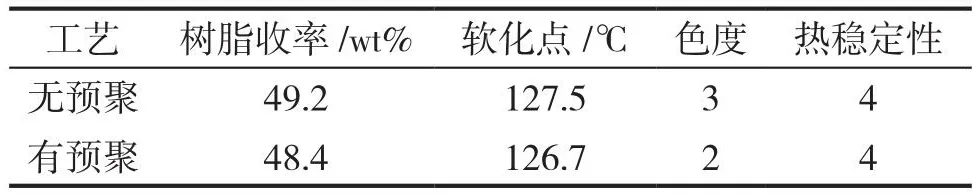

C5馏分中的环戊二烯沸点较低,反应活性过高,反应过程不易控制,容易发生爆聚,影响产品性能。在催化聚合前增加热二聚工艺,原料中的环戊二烯会生成高沸点的双环戊二烯,通过精馏分离双环戊二烯后,低沸点原料进入后续的工艺流程。降低原料中的环戊二烯含量后,反应更加可控,产品质量得到提升。实验结果见表7,由表7可知,增加热聚工艺后,产品的收率和软化点虽然有不同程度的降低,但色度由3提升到2。

表7 预聚工艺对C5石油树脂质量的影响Table 7 Effect of prefusion process on the quality of C5 petroleum resin

3.2.2 改进洗涤工艺

目前工业化常用的洗涤工艺,是先用5%氢氧化钠溶液中和聚合液中的催化剂,然后水洗至中性。本文先用5%氢氧化钠溶液中和聚合液中的催化剂,再用pH=7~9的氨水洗涤至聚合液呈中性,实验结果见表8。由表8可知,改进洗涤方法后,聚合液中的灰分含量降低了50%,说明与纯水相比,弱碱性的氨水能够更有效地洗出聚合液中的催化剂和杂质。

表8 催化剂的洗涤工艺对C5石油树脂质量的影响Table 8 Effect of the catalyst washing process on the quality of C5 petroleum resin

3.2.3 增加沉淀工艺

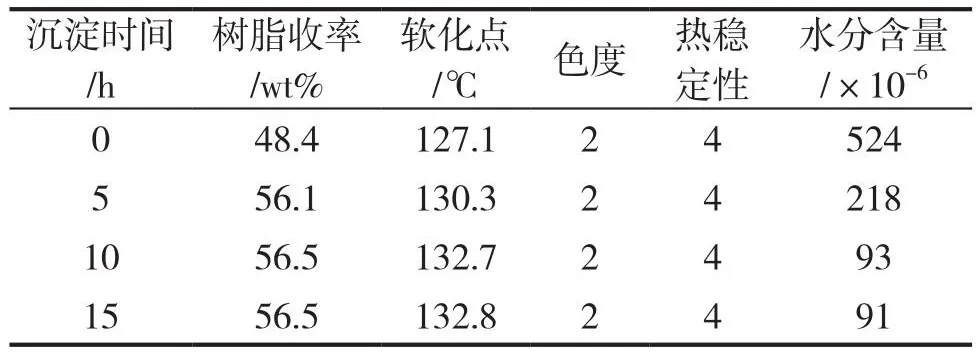

聚合液经洗涤后,聚合液中的水分和溶于水的盐分含量对产品性能有一定的影响。本工艺在聚合液洗涤工艺后、闪蒸工艺前,增加了聚合液沉淀工艺,以析出聚合液中的水分,实验结果见表9。由表9可知,沉淀时间在10h以上,可以大幅降低聚合液中的水分含量,提高C5石油树脂的质量。

表9 聚合液沉淀时间对C5石油树脂质量的影响Table 9 Effect of the polymer precipitation time on the quality of C5 petroleum resin

4 结论

1)综合考虑产品收率、树脂性能和生产成本,最佳反应条件为:35℃进料,65℃保温,原料配比为浙江料+山东料(质量比1∶1),催化剂AlCl3用量2wt%,苯乙烯添加量6wt%,循环溶剂用量40wt%,反应时间3h。

2)增加预聚合工艺和沉淀工艺,改进洗涤工艺后,树脂质量得到提高。树脂产品的软化点提高了约5℃,灰分降低了50wt%。

3)通过优化反应条件和改进工艺,最终可获得收率为56.5wt%、软化点为132.7℃、色度为2、热稳定性为4的高品质C5石油树脂。