联合BIM和CFD的混流式水轮机蜗壳水力设计

2023-09-25孙少楠,刘肖杰,肖佳华,马奔,张志恒

孙 少 楠,刘 肖 杰,肖 佳 华,马 奔,张 志 恒

(1.华北水利水电大学 水利学院,河南 郑州 450046; 2.上海勘测设计研究院有限公司,上海 200335)

0 引 言

近年来,BIM(Building Information Modeling,建筑信息模型)技术发展十分迅速,因其参数化、标准化等优势,已在各类工程中得到广泛的推广和应用[1-2],在土建工程、机械设备方面的应用也取得了较好的成果。王宁[1],李春生[2]等阐述了BIM在水利工程中的应用。Wang等[3]开发了一个实用的BIM框架,用于集成从初步设计到施工阶段的MEP(Mechanical,Electrical,Plumbing,即机械、电气、管道)布局;解晓明[4]分析了BIM技术在建筑设备运维管理中的应用优势,构建了BIM运维信息数据库;闫啸坤等[5]基于GIS平台,融合BIM模型,构建了基于BIM+GIS的铁路桥梁设备管理系统,推进了铁路桥梁设备标准化、信息化、精细化、智能化管理进程;孙鑫[6],李帅[7]等预先采用BIM技术进行各专业碰撞试验,减少了机电设备安装施工过程中不同专业冲突,避免了不必要的返工,提高了工程效益。综合看来,BIM技术在机械设备中的应用可观,但是目前很少有人将BIM技术应用于水力机械设计中,传统的二维设计已落后于机械专业的需求,故寻求一种机械专业的BIM设计方法迫在眉睫[5,8]。

随着行业的不断发展,BIM技术也逐渐暴露出来一些缺陷,例如BIM技术应用于设计阶段的过程中难以进行设计产物性能的分析预演,而利用CFD数值模拟可以判断设计模型的水力性能是否良好。Patel等[9]阐述了计算流体力学在模拟水轮机运行方面的各种应用,还简要讨论了与CFD相结合的各种优化技术如何优化水轮机水力性能;李银各等[10]基于ANSYS-Workbench商业软件对向心式压气机进行了数值模拟和优化,根据模拟结果找到了向心式压气机的较优工况,分析了向心式压气机的变工况特性;赵勇等[11]采用CFD方法进行离心泵水力性能优化分析,结果表明离心泵透平的水力效率得到了较大提升;敏政[12]和罗丽[13]等采用流场数值模拟的方法对优化改造之后的水轮机性能进行了预测,结果表明改造之后的水轮机内部流动特性得到了改善,运行稳定性得到了提高。可见通过CFD数值模拟对机械设备进行性能预测和优化的可行性较高,但是将BIM与CFD相结合应用于机械设计中的研究较少。

本文尝试将BIM技术应用于水力机械设计中,然后联合BIM与CFD进行水力机械设计。混流式水轮机内部通流部件的水力设计影响着整座电站的发电效益和稳定运行[14],蜗壳作为水流流经水轮机的第一个部件,对于整个机组的性能有着重要的影响[15-16]。本文以HLFN-LJ-930混流式水轮机为例,重点开展蜗壳水力计算、BIM模型设计搭建和水力性能数值模拟分析,验证BIM和CFD的联合应用在水力机械设计中的可行性,为类似工程提供参考。

1 BIM和CFD联合分析

1.1 分析流程

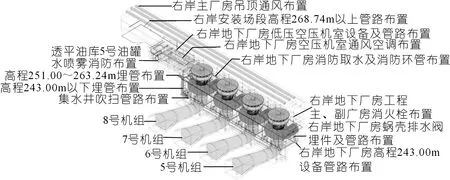

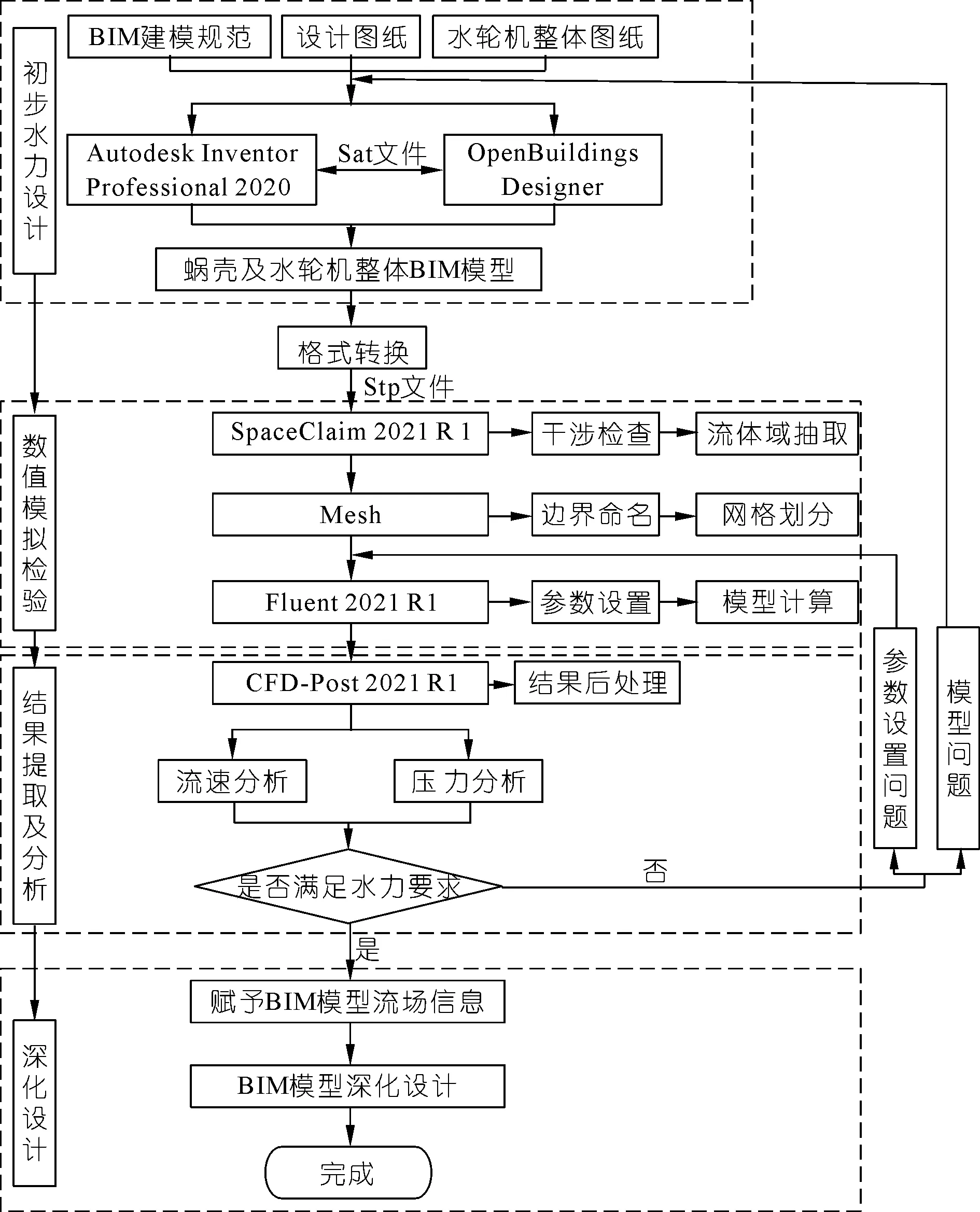

BIM技术是一种强大的解决方案[17]。主厂房机电设备总装如图1所示,在水力机械设备装配完成之后,利用BIM技术可视化等特点可以检查三维模型的完整性和合理性,实现了设计效率和质量相互促进提高的良性循环[18]。CFD数值模拟可以弥补BIM技术难以进行水力机械水力性能检验的短板。BIM技术与CFD相结合,提高了BIM技术的使用价值,既保证了BIM模型的准确性,又减少了数值模拟过程中重复建模的次数,优化了数值模拟流程。BIM技术和CFD联合应用的研究路线如图2所示。

图1 主厂房机电设备总装Fig.1 Final assembly of mechanical and electrical equipment in the main workshop

图2 BIM、数值模拟联合应用的研究路线Fig.2 Research route of application of BIM+numerical simulation

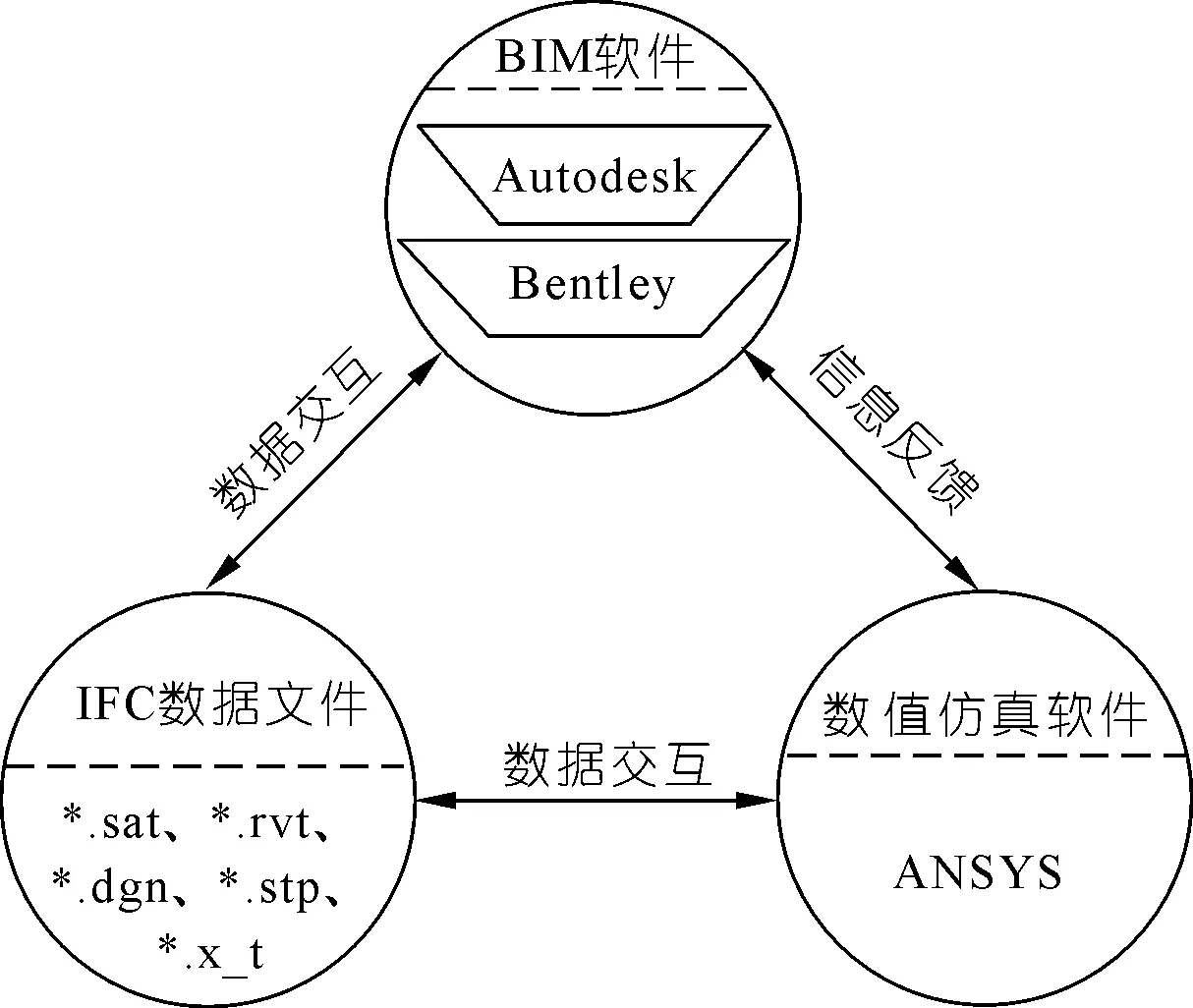

1.2 数据交互

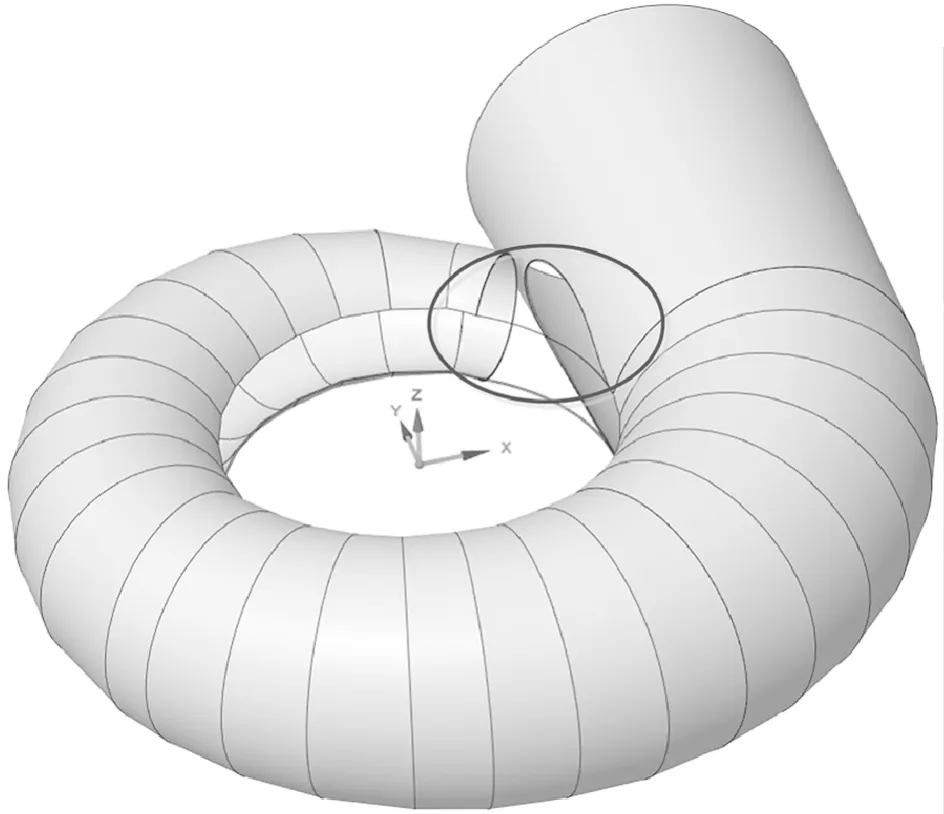

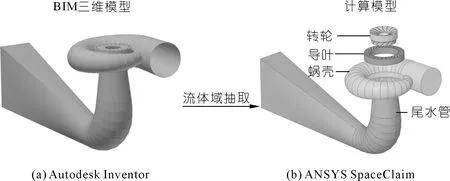

BIM与数值模拟相结合并进行信息传输主要是在模型前处理阶段,目前BIM模型与数值仿真模型进行信息传输的途径主要有3种:① 通过内部接口进行信息传输;② 通过外部编程或插件进行信息传输;③ 通过导出中间格式文件来进行信息传输。本文BIM技术与CFD数值模拟的信息传输的途径是中间格式转换,将水轮机BIM模型通过建模软件导出与数值模拟软件相匹配的stp中间格式文件,实现了BIM模型与有限元模型的信息交互。目前IFC(Industry Foundation Class)标准是BIM中被广泛认可的模型数据交换与共享标准,多种BIM软件都可以导出其中间格式文件[19],IFC标准解决了工程中不同阶段信息孤立等问题[20]。基于IFC标准的数据传输路径如图3所示。但是目前来看,基于IFC标准的转换机制并不完善[21-22],在BIM模型与数值模拟软件间通过转换中间格式文件进行信息传输存在一些弊端。如图4所示,蜗壳在Autodesk Inventor中导出stp格式之后用SpaceClaim读取打开,发现蜗壳鼻端有局部缺失的问题,需要对模型进行进一步修改和优化,增加了建模的工作量。

图3 基于IFC标准的数据传输Fig.3 Data transmission based on IFC standard

图4 BIM模型导入SpaceClaim出现的局部缺失Fig.4 Partial loss during importing SpaceClaim into BIM model

2 蜗壳水力设计

2.1 设计流程

混流式水轮机蜗壳的水力设计工作非常复杂,不仅要考虑水电站的水力参数,而且还要兼顾多个约束条件,BIM技术与CFD的联合应用为蜗壳水力模型建模及求解提供了强有力的支撑。首先,根据要求对蜗壳进行初步设计。在水力设计时应全面考虑,如应考虑采用较大断面,以保证水流能均匀进入导水机构。初步水力设计完成之后,根据水力计算绘制出设计图,利用BIM技术完成水轮机初步设计模型的搭建,借助CFD对实验模型进行多工况反复检验和完善,直至其水力效果达到要求,最大限度地提高蜗壳的综合性能。具体设计流程如图5所示。

图5 蜗壳水力设计流程Fig.5 Volute hydraulic design process

2.2 水力计算

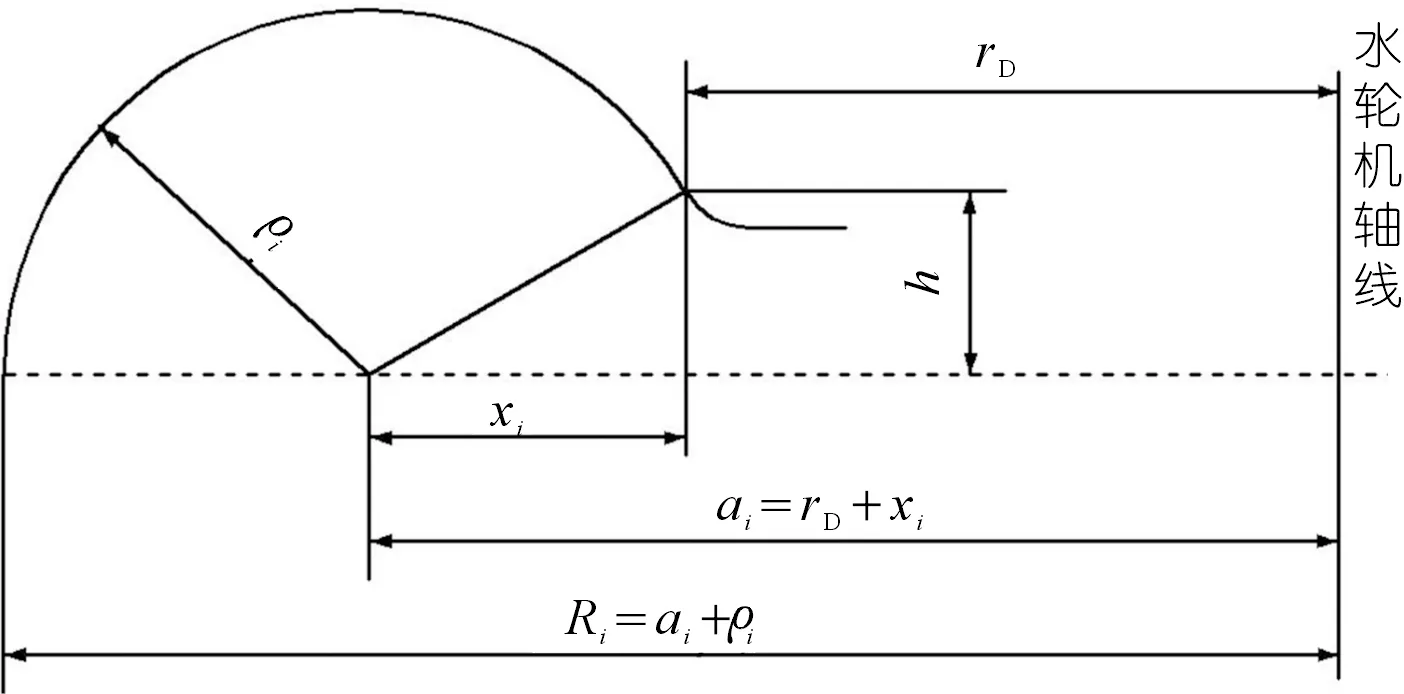

蜗壳的水力计算就是在给定额定水头Hr、额定流量Qr,以及座环尺寸的情况下确定蜗壳各断面的形状和尺寸,确定蜗壳各个计算断面的尺寸,然后绘出单线图[23]。该水轮机额定水头Hr=100 m,额定流量Qr=892 m3/s。图6为蜗壳与座环连接的几何关系,蜗壳水力设计的具体步骤如下。

图6 蜗壳与座环相连接的几何关系Fig.6 Geometric relationship between volute and seat ring

(1) 确定蜗壳包角φ0。对于该高水头水电站,因其水流速度和压力较大而流量相对较小,所以应采用全包角(φ0=340°~350°,常选取345°[24])的金属蜗壳,以获得较好的水力性能。

(2) 按照式(1)确定进口断面平均流速v0。

(1)

式中:a为蜗壳进口断面流速系数,金属蜗壳一般取0.7~0.8。

(3) 计算进口断面半径ρ0。

蜗壳进口流量:

(2)

蜗壳进口断面面积:

(3)

进口断面的半径:

(4)

(4) 如图6所示,座环蝶形边半径为rD,高度为h。

(5) 计算蜗壳系数C。

(5)

(6)

(6) 定出各计算断面的角度φi,然后按照式(7)~(10)计算出个断面的尺寸。

(7)

(8)

ai=rD+xi

(9)

Ri=ai+ρi

(10)

式中:xi为断面中心到座环外缘蝶形边的距离;ρi为断面半径;ai为断面中心到主轴中心距离;Ri为断面外缘到主轴中心的半径。

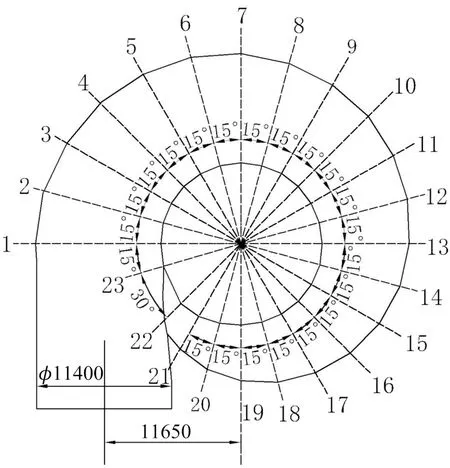

(7) 各个断面尺寸计算完成之后,在AutoCAD中将蜗壳各计算断面的外缘连接起来便可得到蜗壳平面的单线图,如图7所示。

图7 蜗壳平面单线图(尺寸单位:mm)Fig.7 Volute planar single-line plot

2.3 BIM模型及水力模型

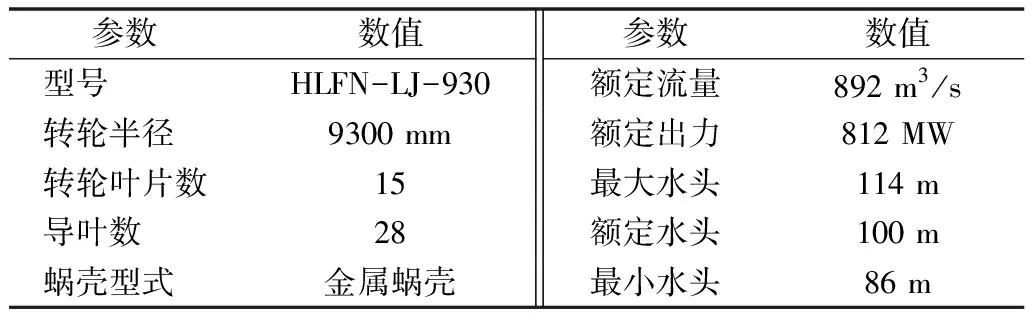

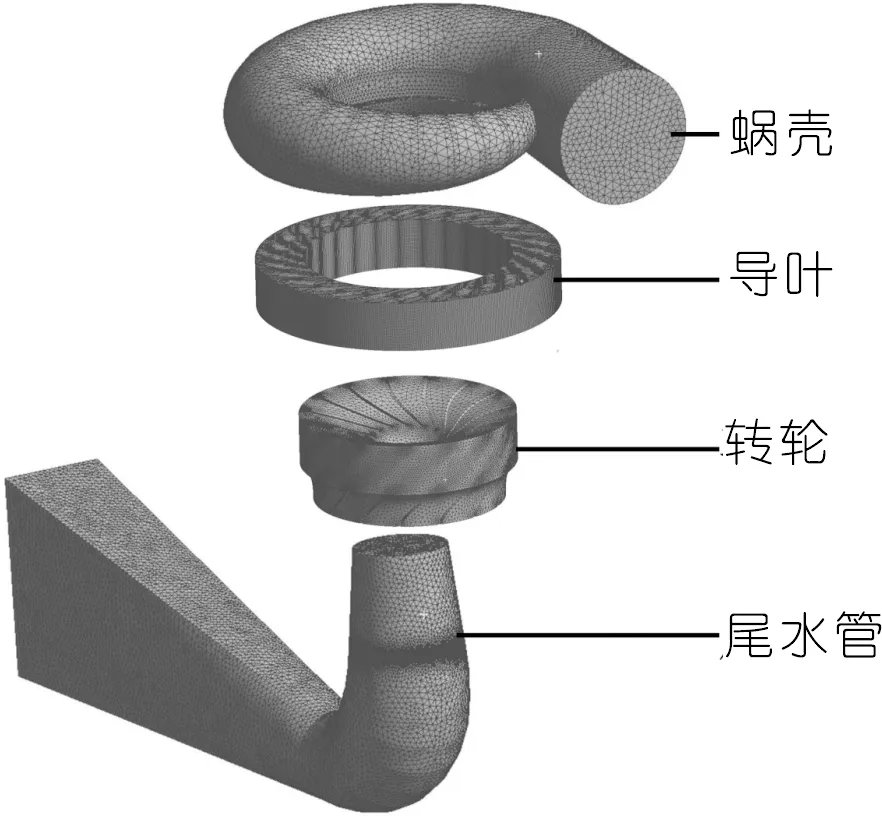

蜗壳水力计算完成之后,进行BIM模型的搭建。蜗壳以及水轮机整体三维BIM模型采用Autodesk公司开发的Autodesk Inventor和Bentley公司开发的OpenBuildings Designer等软件进行水轮机三维模型的绘制。通过碰撞检测等可视化功能消除了模型搭建和安装过程中不协调的问题,对于一些非必要的细小结构进行了简化处理,为之后的流体域抽取减少了不必要的工作,同时也保证了水轮机水力性能分析的BIM模型需求。水轮机流体域模型搭建工作在ANSYS平台里的SpaceClaim软件中进行,读取水轮机BIM模型stp文件之后,首先检查模型的完整性——是否有缺失部件,然后进行模型的干涉检查和间隙检查,待模型无误后即可进行流体域的抽取工作。水轮机具体参数如表1所列,具体BIM模型和流体域水力模型如图8所示。

表1 水轮机参数Tab.1 Turbine parameters

图8 水轮机模型Fig.8 Hydraulic turbine model

3 水力模型计算

3.1 基本控制方程

为了更准确地模拟水轮机内部流体流动情况,采用应用最广泛的湍流黏性系数法进行模拟分析。假设流体不可压缩,由于流体在水轮机内部多做旋转运动,流动曲率较大,因此选用了具有较高湍流涡流精度的RNGk-ε模型[25-26],其连续性方程、动量方程和k、ε方程分别为

连续性方程:

(11)

式中:t为时间;ρ为流体密度;xi为坐标方向(i=1,2,3);ui为速度矢量(i=1,2,3)。

动量方程:

(12)

k-ε方程:

(13)

(14)

3.2 网格划分

网格质量直接影响着计算的准确程度和计算速度,决定着数值计算是否能够较好地收敛。本模型采用ANSYS-Mesh进行网格划分,由于水轮机结构模型形状不规则,具有一定的复杂性,所以采用适应能力更强的非结构化网格划分方式[27],对于蜗壳鼻端、转轮叶片等特殊区域进行了局部加密处理,在保证网格质量和网格生成速度的同时也减少了计算时间。

经过网格无关性验证,水轮机全流道网格总数达到500万时所得到的数值基本不变,最终确定水轮机全流道计算网格总数5 331 268,其中蜗壳区域网格数量224 349,导叶区网格数量1 204 272,转轮区域网格数量1 235 916,尾水管区域网格数量2 666 731,平均网格质量0.835,网格质量良好。网格划分效果如图9所示。

图9 水轮机过流部件网格模型Fig.9 Mesh model of turbine flow parts

3.3 边界条件设置

对于水轮机全流道模拟而言,选择合适的边界条件非常重要,合适的边界条件会使求解过程更容易收敛。设定蜗壳进口为速度入口,这一边界条件适用于不可压缩流,速度大小由流量除以进口断面面积来确定,方向垂直于进口断面;设定尾水管为压力出口,参考压力为一个大气压,固体壁面采用光滑、无滑移壁面边界条件。

SIMPLE类算法被广泛应用于不可压缩流体,发展至今已经比较成熟[28],因此本文采用了SIMPLE算法来求解压力速度耦合方程组。

本文依据该水轮机实际的工作条件,设计3种模拟工况,分别进行了大流量工况、额定流量工况以及小流量工况条件下的数值模拟计算,具体工况参数如表2所列。

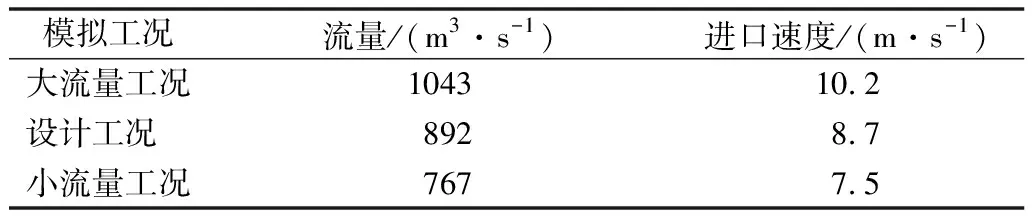

表2 模拟工况参数Tab.2 Simulated case′s parameters

4 计算结果及分析

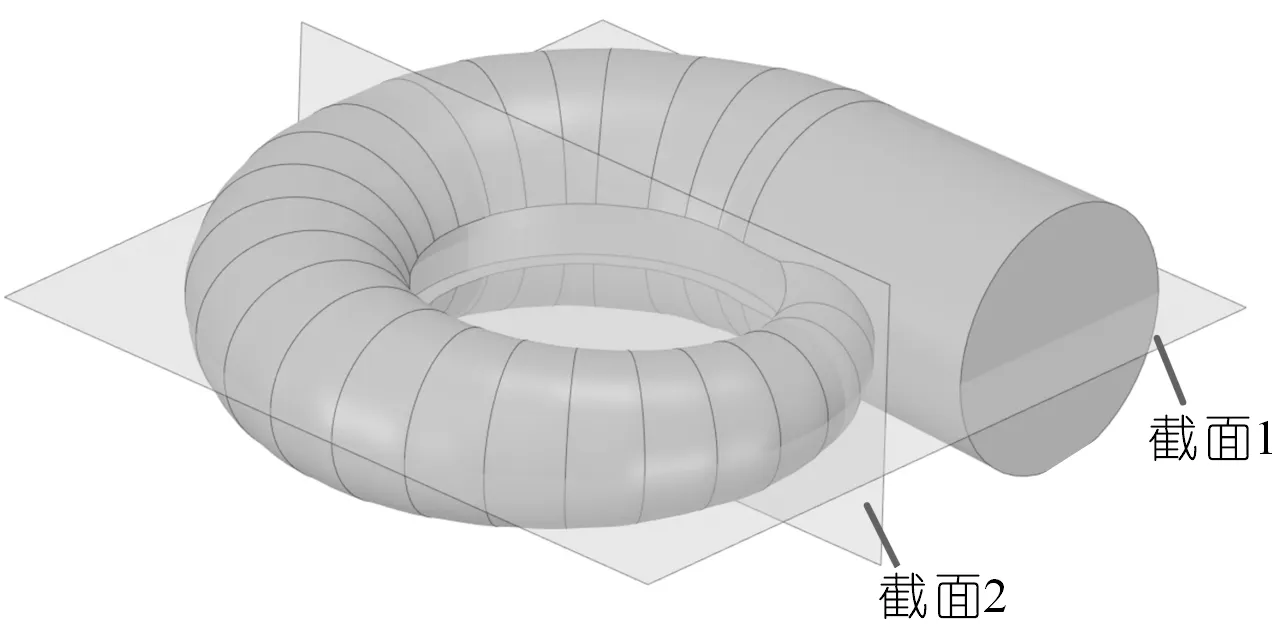

在不同流量下,选取了蜗壳截面进行分析,截面位置如图10所示。

图10 蜗壳截面Fig.10 Volute section

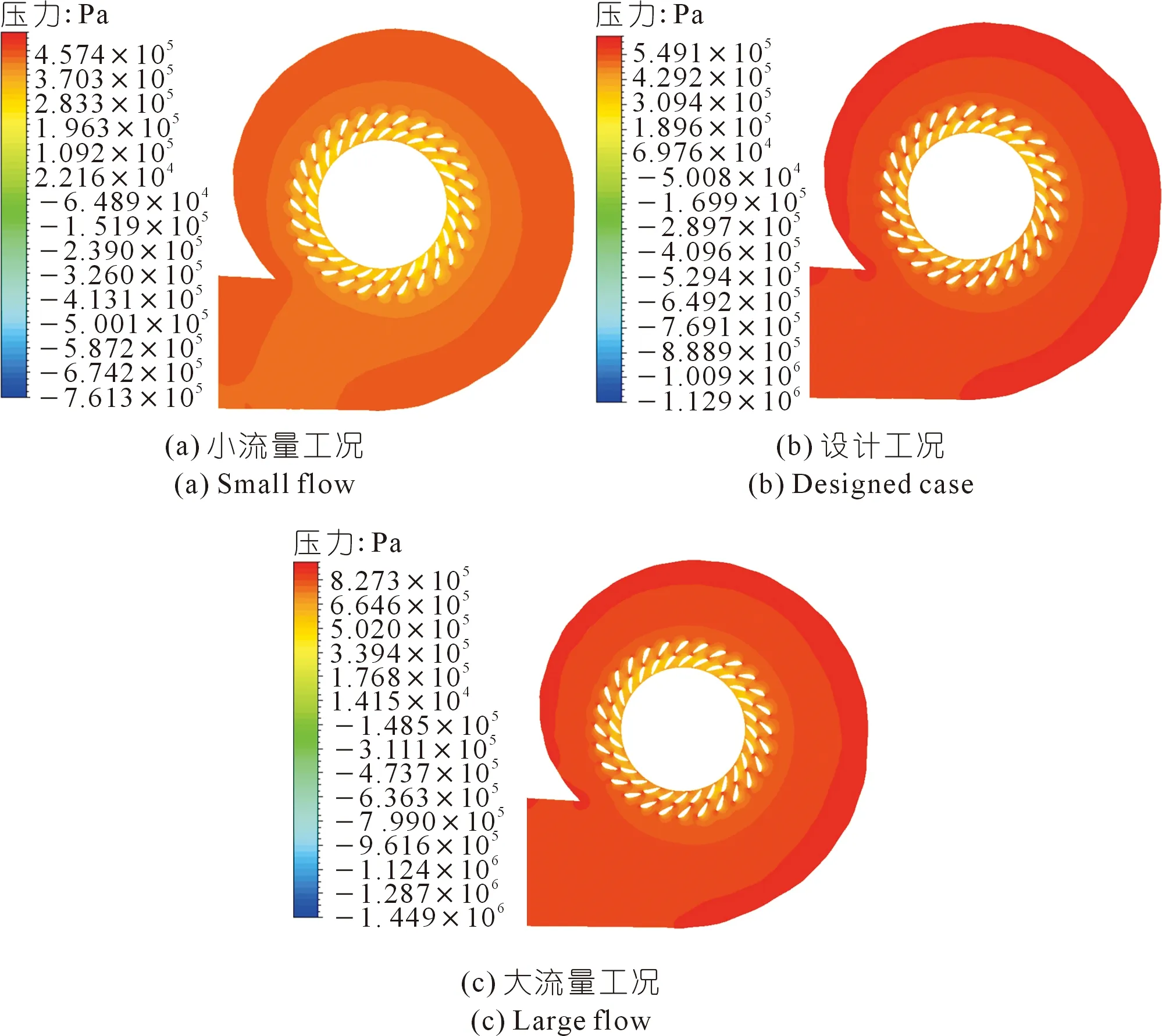

4.1 蜗壳压力分析

不同工况下蜗壳截面压力分布如图11,12所示。从图中可以看出:3种不同流量工况下,蜗壳内部压力分布情况基本相似,随着流量的增加蜗壳及导叶区的高压值逐渐增大,最大和最小压力值之差逐渐增大,负压值存在,但是负压区并不明显。压力由蜗壳外侧向内侧方向逐步减少,呈现出环向分布,压力梯度较小,蜗壳不会因为压力梯度过大而产生振动现象影响其稳定性。由于蜗壳形状的约束,流体在其内部进行旋转运动,具有向心性,在惯性的作用下,蜗壳外侧局部有较高压力。导叶的头部由于受到水流的直接冲击,出现局部高压现象。从蜗壳的压力分布来看,3种工况下的蜗壳流场情况基本符合设计要求。

图11 不同工况下蜗壳截面1压力分布Fig.11 Pressure distribution of volute section 1 under different working conditions

图12 不同工况下蜗壳截面2压力分布Fig.12 Pressure distribution of volute section 2 under different working conditions

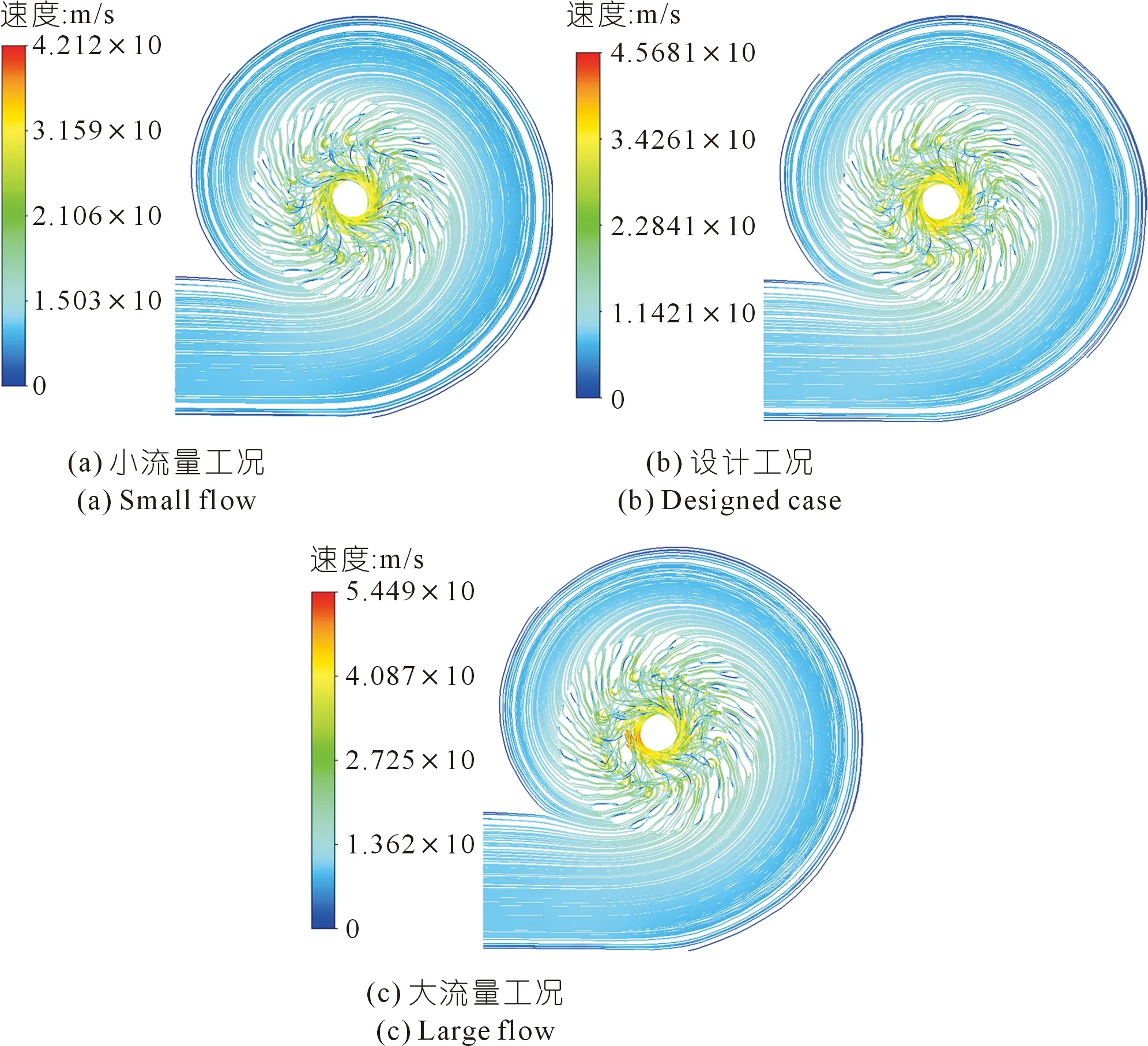

4.2 蜗壳流速分析

各工况下蜗壳中间截面速度分布如图13所示。从图中可以看出,3种工况下蜗壳内部流速分布都较为均匀,水流从蜗壳进口均匀地流入蜗壳内部,速度逐渐增大,水流到达转轮出口时速度达到最大。为了更好地观察水轮机内部的水流情况,图14流线分布增加了转轮部分。从图中可以看出,随着流量的增大,蜗壳内水流的速度越大,水流能以较高的速度进入导叶区并经过转轮流出,速度沿向心方向逐步增大,过渡较为平稳,没有产生突变和涡流现象,由此可见蜗壳的引流效果良好。

图13 不同工况下蜗壳截面1速度分布Fig.13 Velocity distribution of volute section 1 under different working conditions

图14 不同工况下蜗壳内流线分布Fig.14 Streamline distribution in the volute under different working conditions

总体来说,在大流量工况、设计工况和小流量工况条件下的蜗壳内部流动状况比较理想,内部压力和速度分布沿周向分布较为均匀,水流在蜗壳内部流动较为平稳,水力损失较小,蜗壳能够将水流较好地引入导水机构中去,其水力性能能够符合水轮机的工作要求。

4.3 数值模拟结果与BIM模型耦合

通过CFD数值模拟计算得出了蜗壳的流速、压力等水力性能信息,可将其流场信息通过添加属性的方式赋予到BIM模型构件中,实现构件各位置均有其相应水力性能信息属性。例如通过压力分布可观察出高压区域,针对该区域可添加压力强度信息。当设计生产制造时,可根据蜗壳此处流场信息属性开展生产制造,在压力较小处可适量减少钢板厚度,以达到节省钢材、节约成本的目标。

5 结 论

(1) 本文介绍了BIM技术与CFD相联合的应用方法及其优势,说明了BIM模块与CFD模块进行数据交互的方式,研究了Autodesk、Bentley等平台下的几种主流BIM设计软件的应用方法。

(2) 为了验证BIM联合CFD进行水力设计的可行性,针对蜗壳进行了水力计算研究。对设计的蜗壳BIM模型流场进行了大流量、设计流量、小流量3种工况的仿真模拟。结果表明3种工况下的蜗壳压力梯度较小,速度分布均匀,流场分布情况良好,能够满足设计要求。

(3) BIM与CFD相结合为水力机械设计提供了一个良好的思路。今后可对BIM模型开展进一步深化建模以提高其信息承载能力,但是BIM软件与数值模拟软件进行中间格式转换时易出现信息丢失的情况,对此还有待优化,实现BIM模型与数值模拟结果双向链接和同步自动耦合还需进一步研究。