单段半自磨与半自磨+球磨流程的兼容设计和关键因素分析

2023-09-24薛宏超田雅楠朱黎明吕冠男李少卓

薛宏超,张 萌,田雅楠,朱黎明,吕冠男,李少卓

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2智能矿山重型装备全国重点实验室 河南洛阳 471039

3中信重工机械股份有限公司 河南洛阳 471039

矿石碎磨作业是矿物加工行业中最重要的环节之一,其主要目的是使矿石中的有用矿物得到充分解离,以便在下游工序中进行选别[1]。

目前大多数碎磨流程采用多段磨矿,初段采用半自磨机,再经后续流程逐步将大块矿石碎磨为最终产品。然而,随着矿山企业对半自磨机的使用及调控越来越有信心,且单段半自磨流程相比半自磨+球磨流程更简单、投资以及运行成本更低,越来越多的矿企采用单段半自磨流程,直接将矿山来料碎磨至最终产品。

作为设计人员,需要熟悉半自磨多段流程与单段半自磨流程的应用特点,结合新项目的需求,确定合理的工艺流程,以确保所选半自磨机在处理矿山不同类型的矿石时,均能够满足产能和产品粒度的要求。对于单段半自磨流程,由于其在国内应用较少且经验不足,在选型阶段应重点考虑通过合理调整工况参数的方式,适应矿石性质与进料粒度的波动;并对排料装置结构参数进行特殊设计,避免形成矿浆池,影响磨矿效率;还应考虑后期扩产时,通过增加球磨机形成半自磨+球磨流程的可行性。

1 项目简介

巴西某金矿项目,因供矿能力限制,前期设计产能为 200 万 t/a (小时新给矿量 254 t/h),后期设计产能为 400 万 t/a (小时新给矿量 507 t/h);半自磨新给料粒度F80=125 mm,要求磨矿产品粒度 (旋流器溢流)P80=0.105 mm;矿样碎磨试验的主要结果为:SG=2.8,A×b=48.2,BWi=18.1 kW·h/t。

考虑项目实际情况,决定项目前期采用单段半自磨流程,后期通过增加球磨机形成半自磨+球磨流程,达到产能翻倍的目的。半自磨机选型时,不仅需要前期单台半自磨机能够满足产能与产品粒度要求,且避免形成矿浆池影响磨矿效率;还要兼顾后期采用半自磨+球磨流程时,半自磨机的高处理量与直接排矿粒度能否放粗的问题。

2 单段半自磨流程

2.1 流程特点

单段半自磨流程是指仅采用一段半自磨机磨矿即可达到要求产品粒度的流程[2]。与常规半自磨+球磨流程相比,其主要优点是流程简单、投资成本低以及用于粗磨时磨矿效率高[3];缺点是缺乏灵活性,矿石性质波动对单段半自磨运行性能的影响较为明显,同时由于单段半自磨流程的矿浆通过量大,易在磨机内部形成矿浆池,降低半自磨机的磨矿效率。

2.2 流程可行性分析

采用单段半自磨流程需要满足一定条件,参考国内外已运行单段半自磨流程的矿山项目,能否选择单段半自磨流程的主要依据为磨矿产品粒度[4]。

(1) 产品粒度“粗”(P80> 0.106 mm):单段半自磨流程在此产品粒度区间内磨矿效率较高,若矿石很硬,采用单段半自磨+顽石破碎流程是最合适的选择。

(2) 产品粒度“中”(0.074 mm ≤P80≤ 0.106 mm):此区间是大多数单段半自磨流程的磨矿细度范围,一般需要较一致的给料 (矿石硬度和进料粒度),并且要求下游工艺能够承受产品粒度波动带来的影响。

(3) 产品粒度“细”(P80< 0.074 mm):若半自磨新给料一致性较好、矿石硬度较高且可磨性较好,则单段半自磨流程仍属于合适流程;若下游工序对产品粒度要求较敏感,则半自磨+球磨流程将是最合适的选择。

该项目要求产品粒度属于“中”(P80=0.105 mm),且后续采用炭浸工艺,能够适应磨矿产品粒度的轻微变化,满足单段半自磨流程的产品粒度要求,采用单段半自磨流程是可行的。同时,项目处理矿石与加纳塔克瓦金矿处理矿石的矿石性质近似,都属于中碎难磨矿石。塔克瓦金矿采用单段半自磨流程投产运行后,在很短的时间内各项指标均已达到设计值[5],因此本项目从矿石性质上来讲也能够采用单段半自磨流程。

3 流程重点考虑因素

单段半自磨流程的磨机选型设计遵循常规半自磨+球磨流程中的磨机设计程序[6]。所不同的是,常规半自磨+球磨流程通过多段磨矿达到要求磨矿细度,而单段半自磨流程仅采用一台半自磨机就将粗碎产品磨至要求磨矿细度,这就需要深刻理解单段半自磨流程的影响因素和运行性能。

单段半自磨流程的磨矿产品粒度取决于许多设计和工况变量的组合,汇总单段半自磨流程设计和运行过程中影响磨矿性能的因素如下。

(1) 矿石性质 矿石硬度 (A×b)、球磨功指数(BWi) 和半自磨新给料粒度F80。

(2) 磨机主参数设计 磨机规格 (主要指磨机长径比) 和主电动机功率。

(3) 磨机辅助结构参数设计 筒体衬板、格子板和矿浆提升器结构参数设计。

(4) 磨机运行参数设计 磨机转速率、钢球充填率与总充填率、钢球级配等。

上述 4 个方面直接影响到单段半自磨流程的选型设计、运行工况和磨矿性能,笔者以巴西某金矿项目为例,重点讨论上述 4 个因素,分析单段半自磨流程设计的关注点和解决措施。

3.1 矿石性质

在项目产能和产品粒度一定的条件下,关于矿石性质的讨论应主要包括矿石硬度 (A×b)、球磨功指数(BWi) 和半自磨新给料粒度F80。

3.1.1 矿石性质决定磨矿需求功率

矿石性质决定磨矿需求功率,而磨矿需求功率是半自磨选型最重要的依据。项目磨矿需求功率的计算如表1 所列。

表1 磨矿需求功率的计算Tab.1 Calculation of grinding demand power

3.1.2 矿石性质影响磨机运行工况

矿石性质影响磨机运行工况,若磨机运行工况与所处理矿石的矿石性质不匹配,将会导致产能不达标、磨机运行不稳定或更严重的衬板碎裂事件。

(1) 矿石很软且磨机运行钢球充填率偏低 由于软矿石会很快在半自磨机内破碎,矿石自身磨矿介质不足或几乎没有,磨机可能在所谓的“出砂”条件下运行,导致产能和产品粒度达不到设计指标。磨机“出砂”工况如图1 所示。

图1 磨机“出砂”工况Fig.1 Photograph of “sand producing”working condition of mill

(2) 矿石很硬且半自磨新给料粒度F80值较大由于硬矿石较难破碎,磨机内部将存在大量过粗粒度的硬矿石,磨机可能在所谓的“过载”条件下运行,导致产能明显降低,并且产品出现过磨,甚至引发磨机“涨肚”而导致生产中断。磨机“过载”工况如图2 所示。

图2 磨机“过载”工况Fig.2 Photograph of “overload”working condition of mill

(3) 矿石较脆易碎且磨机运行钢球充填率偏高较脆易碎的矿石在磨机内部快速“消化”,磨机负荷严重不足,无法形成矿石负荷,磨机可能在所谓的“欠载”条件下运行,导致磨机内部球-球、球-衬板接触过多,将造成钢球破碎和衬板碎裂。磨机“欠载”工况如图3 所示[7]。

图3 磨机“欠载”工况Fig.3 Photograph of “underload”working condition of mill

3.2 磨机主参数设计

3.2.1 磨机规格

研究结果表明,磨矿能量消耗随着磨机长径比的增加而增加,即磨矿比功耗的增加不能促使相应磨机处理能力的增加,而是表现在磨矿产品粒度更细[8]。因此,对于单段半自磨流程,磨机长径比是一个需要重点考虑的因素。

表2 所列为典型项目的单段半自磨机不同长径比的设计和工况条件[9]。长筒型和方型半自磨机的磨矿产品粒度P80=0.074 mm,而短筒型半自磨机的磨矿产品粒度P80=0.125 mm。从文献资料汇总的数据可知,一般短筒型半自磨机的磨矿产品粒度P80=0.106~ 0.212 mm (某特殊项目的磨矿细度 -0.074 mm 占比90%) 的范围。

表2 不同长径比设计与工况条件、磨矿细度的参考案例Tab.2 Reference cases of different length-diameter ratios,operating conditions and grinding fineness

结合项目矿石性质与工艺参数要求,通过计算得到满足单段半自磨流程的磨机选型方案,如表3 所列。可以看出,4 种半自磨机长径比设计方案均能满足项目前期单段半自磨流程时的产能和产品粒度要求。

表3 单段半自磨流程的磨机选型方案Tab.3 Mill selection scheme for single-stage SAG circuit

一般来说,单段半自磨流程中,物料在长筒型和方型半自磨机内停留的时间较长,因此磨矿产品粒度更细,从产品粒度的控制角度分析,长筒型方案 > 方型方案 > 近方型方案 > 短筒型方案;但磨机直径和长度一旦确定,将无法将其转变为高处理量、粗磨矿产品的运行方式,因为无法克服物料在长筒型或方型磨机中停留时间过长的实际情况。为兼顾后期为提高产能采用的半自磨+球磨流程,分析上述 4 种方案在采用半自磨+球磨流程时半自磨机的处理能力,计算结果如表4 所列。

表4 不同长径比设计方案的半自磨机处理能力Tab.4 Processing capacity of SAG mill with different length-diameter ratios

可以看出,由于物料在长筒型和方型半自磨机中停留时间过长,导致方案 1 和方案 2 中半自磨闭路筛下粒度偏细,在磨矿轴支取功率相同条件下,不能满足项目后期小时新给矿量 507 t/h (400 万 t/a) 的产能目标;而近方型和短筒型半自磨机方案能够满足项目后期产能要求。通过对项目产能和产品粒度的综合分析,选择方案 4 作为项目的磨机选型方案。

采用 JKSimMet 模拟计算软件对该项目前、后期不同流程进行模拟计算。项目前期为单段半自磨流程,采用 1 台φ7.9 m×6.0 m (F/F) 半自磨机,在半自磨转速率为 75%、钢球充填率为 14% 和总充填率为25% 的工况条件下,能够满足处理量为 254 t/h 和最终产品粒度P80=0.105 mm 的工艺要求,此时半自磨闭路筛筛下产品粒度T80=0.824 mm;项目后期为半自磨+球磨流程,采用 1 台φ7.9 m×6.0 m (F/F) 半自磨机和 1 台φ6.2 m×9.5 m (F/F) 溢流型球磨机,在半自磨转速率为 75%、钢球充填率为 11%、总充填率为25% 和溢流型球磨机转速率为 75%、钢球充填率为31% 的工况条件下,能够满足处理量为 507 t/h 和最终产品粒度P80=0.105 mm 的工艺要求,此时半自磨闭路筛筛下产品粒度T80=1.310 mm。

JKSimMet 模拟结果表明,当半自磨机长径比介于方型与短筒型之间时,既能满足项目前期采用单段半自磨流程的磨矿产品粒度要求,也能兼顾项目后期采用半自磨+球磨流程的产能翻倍和产品粒度要求。最终确定满足项目前、后期要求的磨机选型方案如表5 所列。

表5 满足项目工艺要求的磨机选型方案Tab.5 Selection scheme for mill that meet project process requirements

3.2.2 主电动机功率

单段半自磨流程的最终产品粒度P80=0.105 mm,为了保证流程达到要求的产品粒度,需要确保所设计的磨机主电动机功率能够满足磨矿需求功率要求。并且,由于前期单段半自磨流程的调整因素较少,因此磨机主电动机功率还必须考虑一定的富余能力以应对矿石性质的波动,设计主电动机功率应能够满足钢球充填率为 18%、总充填率为 35% 的运行工况。

结合该项目半自磨机轴支取功率的计算结果,在钢球充填率为 18%、总充填率为 35% 的工况条件下,磨机的轴支取功率为 6 306 kW。采用异步传动方案,考虑从电动机输出端到磨机小齿轮轴之间存在传递效率损失。因此,确定该项目半自磨机主电动机功率为 6 800 kW,能够确保项目实现达产达标。

3.3 磨机辅助结构参数设计

3.3.1 筒体衬板结构参数设计

针对本项目半自磨机前期产量低、通过量大、产品粒度细、磨机高充填率运行和后期产量高、通过量小、产品粒度粗、磨机低充填率运行的特点,结合半自磨机筒体衬板结构参数 (提升条高度、间距、面角及形状等) 进行钢球运动轨迹仿真分析。

通过进行不同衬板结构参数的仿真分析,以及对应的结构参数设计,保证半自磨机在不同流程条件下,均能实现磨机运行时钢球以及物料抛落轨迹合理,从而达到研磨效率与衬板使用寿命的最优化。

3.3.2 格子板结构参数设计

格子板结构参数设计主要包括开孔孔径、开孔面积、孔的分布和开孔形状等。针对该项目流程特点,半自磨机前、后期不同格子板结构参数设计对比如表6 所列。

表6 半自磨机前、后期不同格子板结构参数设计对比Tab.6 Comparison of different structural parameters of grid plate between early stage and later stage of SAG mill

3.3.3 矿浆提升器结构参数设计

单段半自磨流程中矿浆量大,如果不能及时排出,可能会在半自磨机筒体内形成矿浆池,减弱物料和钢球的冲击破碎效果,降低半自磨机的磨矿效率。因此,对单段半自磨流程中的半自磨机选型设计时,需要对矿浆提升器进行特殊设计,避免半自磨机内“矿浆池”现象的发生。

通过综合分析,确定半自磨机的矿浆提升器深度为 450 mm。同时,半自磨机内圈矿浆提升器的肋板采用长短优化配置,并优化排料器开口尺寸,减少返料量,提高整体排料速率。

3.4 磨机运行参数设计

3.4.1 磨机转速率

磨机转速率不仅影响磨机轴支取功率、磨机载荷形状、磨机内物料抛落轨迹和矿浆提升器排料能力,还影响磨矿作用频率,即冲击粉碎频率和物料提升过程中的研磨作用强度及频率。

半自磨+球磨流程中,因采用了球磨机,能够较好地控制磨矿产品粒度;而单段半自磨流程中,由于半自磨机调整手段有限,磨矿产品粒度受矿石性质影响波动较大。因此,半自磨机采用变频调速方案,有助于控制磨矿产品粒度。在其他因素相同的条件下,φ7.9 m×6.0 m 半自磨机不同转速率对不同粒度矿石破碎率的影响曲线如图4 所示。

图4 磨机转速率对不同粒度矿石的破碎率影响曲线Fig.4 Influence curves of mill speed rate on crushing rate of ores with different grain sizes

从图4 可知,磨机临界转速率越低,对大块物料的破碎率越小,对小块物料的破碎率越高,这表明较低的磨机转速率有助于细磨。因此,单段半自磨流程中,可通过改变磨机转速来调整磨矿产品粒度,但降低磨机转速需要增加额外的钢球充填量,以保证磨矿需求功率要求。

3.4.2 钢球充填率与总充填率

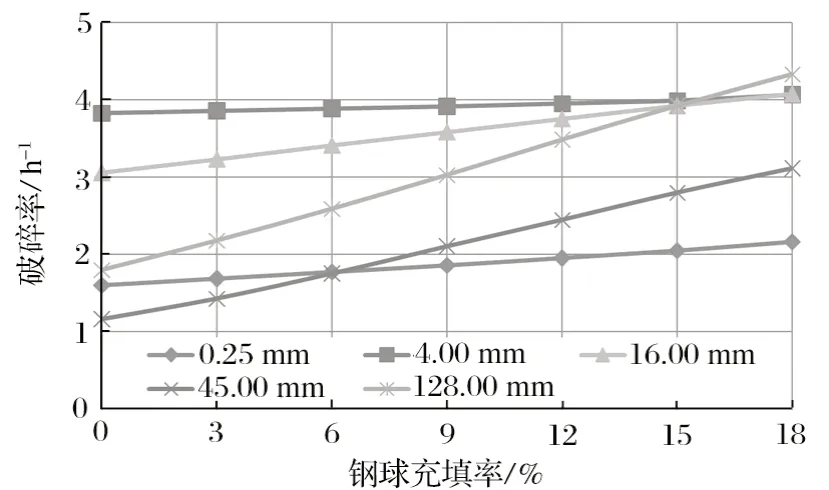

不同硬度和粒度的矿石对不同钢球充填率的响应不同,合理的钢球充填率由给矿硬度、给矿粒度和产品粒度等决定。针对该项目矿石性质,不同钢球充填率对不同粒度矿石破碎率的影响如图5 所示。

图5 钢球充填率对不同粒度矿石的破碎率曲线Fig.5 Influence curves of steel ball filling rate on crushing rate of ores with different grain sizes

从图5 可知,钢球充填率越高,大块物料的破碎率增加越明显,而对小块物料的破碎率影响较小。这与日常生产实践中观察到的增加钢球充填率将会大幅度提高半自磨处理能力相吻合。

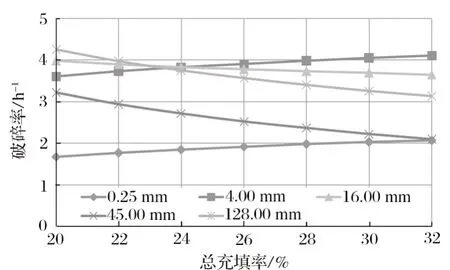

虽然采用高钢球充填率将有助于提高磨矿处理能力,但矿石充填率也不能太低,否则会对磨机衬板有巨大的负面影响。而且,磨机载荷对不同粒度矿石的破碎率影响也是不同的,增加磨机载荷通常会导致粗粒级矿石破碎率下降,而细粒级矿石破碎率提高。针对该项目矿石性质,不同总充填率对不同粒度矿石破碎率的影响如图6 所示。

图6 总充填率对不同粒度矿石的破碎率曲线Fig.6 Influence curves of total filling rate on crushing rate of ores with different grain sizes

3.4.3 钢球级配

半自磨机补加的钢球尺寸一般为 100~ 140 mm,针对该项目矿石性质,经对冲击破碎能量和冲击破碎频次的平衡点进行综合分析,并参考国内外矿山半自磨机应用经验,提供适应该项目最佳钢球级配方案如表7 所列。

表7 半自磨机最佳钢球级配方案Tab.7 Optimal scheme of steel ball size distribution for SAG mill

日常补加钢球球径为φ125 mm,在项目运行过程中,可结合矿石性质和磨矿性能进一步调整优化钢球补加方案。

4 结论

在分析单段半自磨流程的工艺特点和适用条件,以及 4 个主要影响因素的基础上,以巴西某金矿项目为例,重点讨论和分析单段半自磨流程设计的关注点和解决措施。为保证该项目半自磨机既能在前期单段半自磨流程中更好地控制产品粒度,也能兼顾后期产能提高的要求,主要考虑如下方面。

(1) 从产品粒度和矿石性质的角度分析,该项目采用单段半自磨流程是可行的。

(2) 通过综合分析,提出该项目半自磨机的长径比应介于短筒型与方型之间,这与单段半自磨流程普遍采用的半自磨机长径比介于方型与长筒型之间不同。

(3) 结合该项目的流程特点、磨矿工艺参数和矿石性质参数,对半自磨机主参数进行精准设计。

(4) 针对该项目的流程特点,对半自磨机的主要辅助结构参数进行特殊设计,优化筒体衬板结构设计、格子板开孔以及矿浆提升器结构设计,并对磨机运行关键参数进行合理选择,确保磨机选型方案在该项目前、后期不同流程的成功应用,保证项目达产达标。