改性沸石粉-水泥固化Cu污染土强度试验研究

2023-09-22朱明杰常文凯

朱明杰,常文凯

(贵州省水利水电勘测设计研究院有限公司,贵州 贵阳 550002)

0 引言

近几十年来我国工业与经济发展十分迅猛,但快速增长的同时也产生了很多环境问题[1],其中就包括土壤重金属污染[2-4]问题。土壤重金属污染具有长期性、隐匿性、不可逆性以及不能完全被分解或消逝的特点。据统计,每年全世界向自然界排放的重金属含量超过千万吨,这些重金属对自然对人类生活都会造成巨大的危害。

目前常用的重金属污染固化修复技术[5-6]主要是水泥固化、石灰固化、包胶固化、塑料材料包容固化等。水泥固化的优点是对高毒重金属废物的处理特别有效;固化工艺和设备比较简单、费用低,水泥原料和添加剂容易获取且价格低廉;对含水量较高的废物可以直接固化;固化体的强度、耐热性、耐久性均较好,有的产品可作路基或建筑基础填料。缺点是增容比大;污染物浸出率较高;需使用涂覆材料处理;添加剂的使用使处理成本增加。

本文考虑水泥固化后,土壤中重金属浸出率较高可能造成二次污染,所以在水泥固化的基础上添加改性沸石粉改良除污效果,以Cu污染土为试验土进行了无侧限抗压强度试验研究其力学特性[7]。

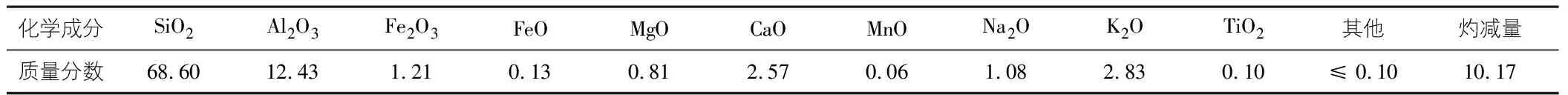

1 无侧限抗压强度试验

1)试验材料与试验方案。本次试验用改性沸石粉是在天然沸石[8]粉基础上添加粉煤灰经高温焙烧改性制成。试验所用天然沸石为宁波嘉和新材料科技有限公司生产的污水处理用沸石。其成分为天然斜发沸石,主要的理化性能指标如表1所示;其主要化学成分及矿物组成如表2所示。试验用粉煤灰为重庆九龙电厂的粉煤灰,其化学组成见表3。

表1 试验用天然沸石的主要技术性质指标

改性沸石粉[9]具体制备过程如下:a.取一定量前文中所述的天然沸石和粉煤灰,用粉碎机粗碎至3 mm~5 mm左右,再用棒磨机细磨至200目左右,过200目筛;b.将天然沸石粉和粉煤灰按质量比3∶1充分混合均匀,加入适量水搅拌,挤压成直径3 mm左右的颗粒状;c.将颗粒状混合物在100 ℃下用烘机烘干,在800 ℃马弗炉中灼烧1 h,取出后自然冷却至室温,即得改性沸石颗粒。

表2 试验用天然沸石粉的主要化学成分及矿物组成

表3 试验用粉煤灰的主要化学成分及矿物组成

2)试样制备。本次无侧限抗压强度的试样制备按照JTG 3430—2020公路土工试验规程和GB/T 50123—2019土工试验方法标准进行,具体制备步骤如下:

a.取风干土样碾碎过2 mm筛,按土样的最优含水率(质量分数)17.4%,将三水合硝酸铜晶体分析纯按设计值溶于去离子水中,搅拌均匀后加入到风干土样中,充分混合均匀,装入保鲜袋,养护28 d,确保Cu2+与土体完全混合并散入土体中,尽可能还原长期污染土体的土体特征。

b.将养护完成后的污染土样按最佳配比掺入改性沸石粉,搅拌均匀后,养护72 h,使得改性沸石粉尽可能吸附Cu2+完全,得到改性沸石粉稳定污染土试样。

c.将养护好的污染试样,按设计值掺入普通硅酸盐水泥,采用击实法进行制样。将制备好的击实样置于相对湿度为95%的养护缸中,在室温条件下养护1 d,7 d,14 d,28 d,56 d,用于进行无侧限抗压强度试验[10]。

2 试验结果分析

2.1 无侧限抗压强度与水泥掺量的关系

养护28 d后取四种不同Cu2+浓度(分别为1 000 mg/kg,3 000 mg/kg,5 000 mg/kg,10 000 mg/kg)下的改性沸石粉-水泥固化稳定化土样,进行试验,共20个样,四种铜离子浓度记为Cu0.1,Cu0.3,Cu0.5和Cu1.0,试验所得不同水泥掺量下的无侧限抗压强度值见表4,水泥掺量与无侧限抗压强度值的关系见图1。

表4 不同水泥掺量下试样的抗压强度值 MPa

从表4和图1可以看出,水泥的掺入量可以显著提高试样的无侧限抗压强度,无侧限抗压强度值与水泥掺量呈近线性增长关系。从图中可知,未掺入水泥时,素土和污染土的无侧限抗压强度在0.15 MPa左右,随着水泥掺入的增加,强度不断增加,水泥掺入为5%时,养护28 d后,试样的强度在0.9 MPa~1.1 MPa之间,已经达到了填埋和作为一般路基基层填料的强度标准[11]。从图中还可以看出,在水泥掺量相同的情况下,不同铜离子浓度下的污染试样和未污染试样的无侧限抗压强度值的差值在0.05 MPa~0.2 MPa左右,与同样情况下的无侧限抗压强度值的百分比只有5%左右,因此Cu2+浓度与水泥掺量相比对无侧限抗压强度值的影响较小。在实际工程应用过程中,对于添加水泥稳定/固化处理的铜污染土,需要根据不同的使用目的设计不同的强度值,再根据需要的强度值选择适合的水泥掺量。

试样的无侧限抗压强度与水泥掺量的关系近似线性变化,我们使用y=b+kx的形式进行线性拟合,得到不同铜离子污染浓度下的拟合参数关系见表5。

表5 试样无侧限抗压强度值与水泥掺量线性拟合参数值

由于Cu2+浓度对无侧限抗压强度值的影响不大,因此可以对不同Cu2+浓度下的无侧限抗压强度随水泥掺量的拟合参数取平均值,得到水泥固化铜污染土[12]的无侧限抗压强度值随水泥掺量变化的关系式如式(1)所示:

qu=0.208 2x+0.069 3

(1)

其中,qu为无侧限抗压强度值,MPa;x为水泥掺量。此公式可在实际工程应用中对铜污染土的强度设计作参考之用,依据不同设计值添加相应水泥量。

2.2 无侧限抗压强度与Cu2+浓度的关系

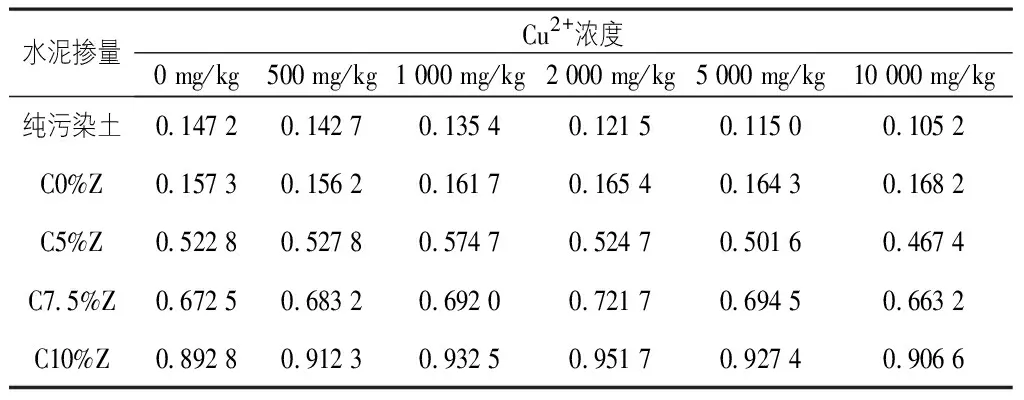

为了说明Cu2+浓度对受污染试样无侧限抗压强度值的影响,取水泥掺量为0%,5%,7.5%和10%,不同污染浓度下的固化试样进行试验,共30个试样,其中,C为水泥掺量;Z为掺入的改性沸石粉进行稳定化处理。试验所得的无侧限抗压强度值见表6,无侧限抗压强度和Cu2+浓度的关系见图2。

表6 不同Cu2+浓度下试样的抗压强度值 MPa

从表6和图2可知,本次试验用土在最优含水率时素土的无侧限抗压强度为0.15 MPa左右,在不添加水泥的情况下,污染土的无侧限抗压强度值与Cu2+浓度呈良好的相关性,即随着Cu2+浓度的增大无侧限抗压强度值在逐渐减小;当Cu2+浓度为2 000 mg/kg,5 000 mg/kg,10 000 mg/kg时,无侧限抗压强度值分别为0.121 MPa,0.115 MPa,0.105 MPa,减小幅度均为0.01 MPa,说明污染土无侧限抗压强度的减小幅度与Cu2+浓度的增加量关系并不大。在土体受Cu2+污染后强度值减小,可能由于Cu2+与黏土颗粒或其中的黏土矿物产生相互作用,导致污染土的物质组成和微观结构发生了变化,进而导致强度降低,这与查普生[13]、陈蕾[14-15]和饶为国等[16]在重金属污染土的工程性质试验研究中得到的结论一致。从表6中看出掺入改性沸石粉试样的强度值略大于未掺入沸石粉的试样,可能是因为改性沸石粉属于架状硅酸盐矿物,含有大量SiO2和Al2O3易于发生水化反应,产生一定的固化作用[17]。从图2中看出,掺入水泥可以显著提高污染土体的无侧限抗压强度值,在不同Cu2+浓度下,无侧限抗压强度稍有不同,但总体随着Cu2+浓度增大呈先增加后降低的趋势,可能是经改性沸石粉稳定后,土壤环境发生变化对水泥的固化反应起到了促进作用;也可能是由于改性沸石粉中的粉煤灰在水泥水化作用产生的Ca(OH)2的刺激下,发生火山灰反应,进一步促进了固化作用,所以Cu2+浓度较低时试样的抗压强度值略有增加。当Cu2+浓度较大时,Cu2+可能与水泥颗粒形成不溶物或无定形物质,这些物质会阻碍水化胶结物的组成,造成水泥土的胶结作用减弱,从而降低了试样的抗压强度。

总的来说,土体受到铜离子污染后,强度值会降低,但是降低幅度不大。添加改性沸石粉稳定处理后,对污染土体的无侧限抗压强度提高并不大,但掺入水泥可以显著提高污染土体的无侧限抗压强度。

2.3 无侧限抗压强度与试样养护龄期的关系

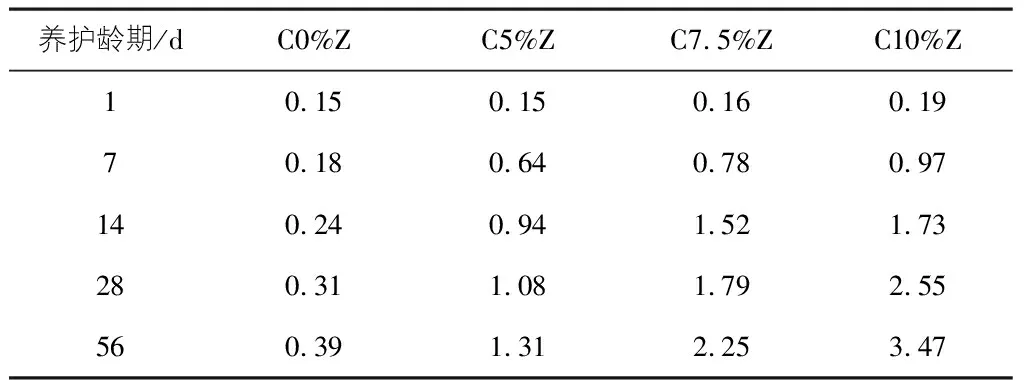

选取Cu2+浓度为2 000 mg/kg的一组改性沸石粉稳定试样,掺入不同量的水泥分别进行固化,养护1 d,7 d,14 d,28 d和56 d后进行试验。其中,C为水泥掺量,分别为C0%,C5%,C7.5%和C10%;Z为掺入改性沸石粉进行稳定化。试验测得的不同水泥掺量、不同养护龄期下的无侧限抗压强度值见表7,试样的无侧限抗压强度值和养护龄期的关系见图3。

表7 不同养护龄期下试样的抗压强度值 MPa

由表7和图3可以看出,水泥掺量为0%时,对于铜离子浓度为2 000 mg/kg的污染试样,加入改性沸石粉进行稳定化,试样的无侧限抗压强度值随着养护龄期的增加略有增长,但总体看来增幅不大。从图3可知,掺入水泥显著提高了污染土体的无侧限抗压强度值,且强度随着养护龄期的增长而增长且增幅明显。不同水泥掺量下,无侧限抗压强度在初期即1 d~14 d增长较快,养护时间继续增加,强度增长则变缓。

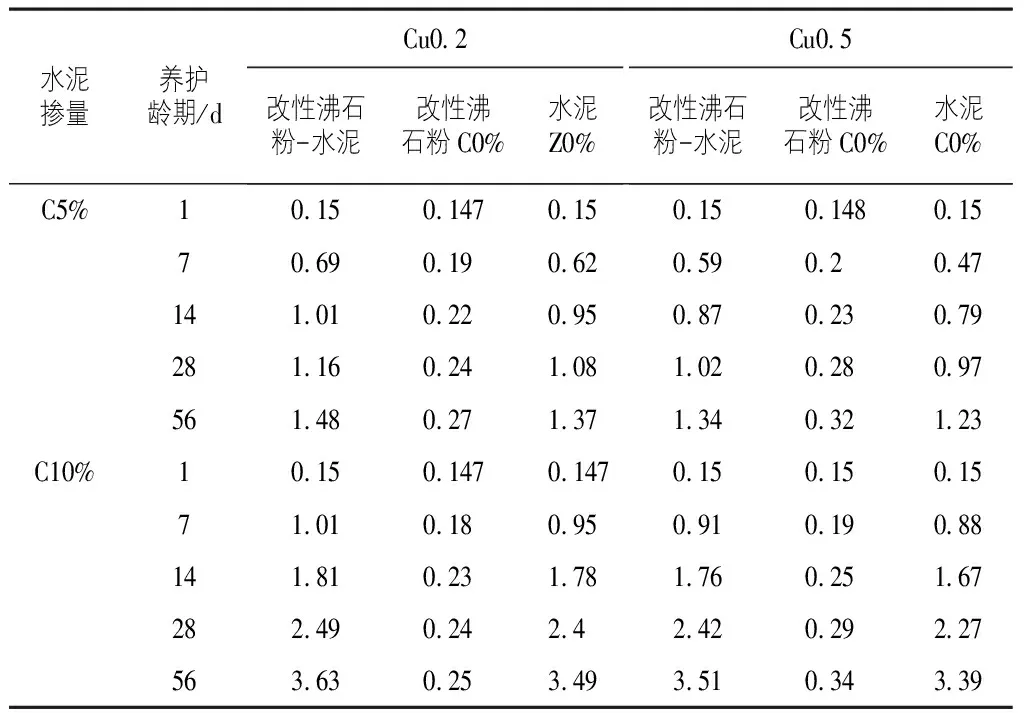

2.4 改性沸石粉-水泥固化与纯水泥固化效果对比

选取水泥掺量分别为5%和10%,Cu2+质量浓度分别为0.2%和0.5%的两组污染试样,对添加改性沸石粉-水泥和只添加水泥以及只添加改性沸石粉这三种情况进行试验,测定试样在不同养护龄期下的无侧限抗压强度值。铜离子浓度标记为Cu0.2和Cu0.5,水泥掺量为C5%和C10%,加入改性沸石粉(按最佳配比加入)进行稳定化记为Z。测得两种情况下的无侧限抗压强度值见表8,改性沸石粉-水泥固化和纯改性沸石粉固化、纯水泥固化效果对比见图4,图5。

表8 不同稳定固化技术方案下试样的抗压强度值 MPa

从图4可知,铜离子质量浓度为0.2%和0.5%时,3种稳定/固化技术中只添加改性沸石粉的固化效果与其他两种相比较最不好:以Cu0.2试样养护56 d看,只添加改性沸石粉时试样的强度值为0.27 MPa,改性沸石粉-水泥固化和纯水泥固化略有不同但都在1.3 MPa以上,是只添加改性沸石粉的4.8倍以上。在养护早期,采用改性沸石粉-水泥固化时污染土强度发展速度最快,14 d强度达到了1.01 MPa;其次为纯水泥固化,强度值为0.95 MPa。随着养护龄期继续增加,改性沸石粉-水泥固化与纯水泥固化的强度增长都在变缓,养护56 d后,两种方法的强度值相差并不大,但改性沸石粉-水泥固化的最终强度值仍大于纯水泥固化,这是因为一方面改性沸石粉增加了土体中的SiO2和Al2O3含量,污染试样中的水化反应生成的胶结物因此增加,从而增加了强度值;另一方面采用纯水泥固化时,污染土中游离态的铜离子在水泥水化造成的碱性环境中易生成Cu(OH)2沉淀,沉淀将水泥颗粒表面覆盖,从而阻碍了部分水泥发生水化反应,因此造成强度减弱。铜离子质量浓度为0.5%时,3种不同的稳定/固化技术在无侧限抗压强度上的规律与铜离子质量浓度为0.2%时基本相同,但三种固化方法养护56 d的最终抗压强度值都低于同样条件下的高浓度的Cu0.2污染试样。原因可能是高浓度的游离态Cu2+在水泥水化的碱性环境中生成大量的氢氧化物沉淀,覆盖在水泥及黏土颗粒的表面,阻绝了水泥与土颗粒空隙中的水接触,造成水泥水化反应大幅减弱,进而导致固化土体强度变低。

从图5中可以看出,在Cu2+质量浓度为0.2%的低掺量条件下,三种固化技术体现在无侧限抗压强度上的不同与5%的水泥掺量相比,只添加改性沸石粉时差值几乎不变,而添加改性沸石粉-水泥与只添加水泥的强度差值却变小了,且在不同的养护龄期两者的无侧限抗压强度值也相差无几。这是因为水泥掺量为10%时,污染试样中的Cu2+虽然在水泥水化生成的碱性环境中形成了Cu(OH)2沉淀,但由于水泥掺量较大,使得Cu(OH)2沉淀对水泥颗粒表面覆盖并不充分,对水泥与土体之间的水化反应起到的阻碍作用有限,因此表现为在较低Cu2+掺量下,水泥掺量为10%时,两种固化技术体现在无侧限抗压强度值上的不同很小。

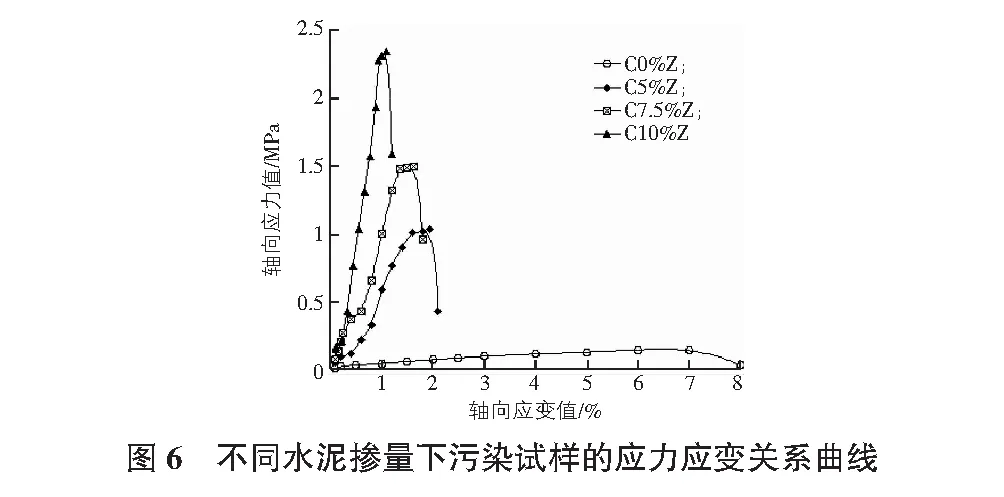

从图6可以看出,固化试样的应力-应变曲线形状大致可分为两类:不掺入水泥和掺入水泥。水泥掺量为0%时,试样无侧限抗压强度值较低,仅为0.15 MPa左右,对应生成的应力-应变曲线则比较平缓,发生的变形为塑性变形,破坏应变值不明显,但可以大致确定在6.5%左右。掺入水泥后,污染试样的破坏应变值迅速降低,轴向应力随轴向应变的增长呈指数型增大,达到破坏极限值(无侧限抗压强度值)后急剧降低,破坏应变基本在1%~2%之间,为硬化型[18]的脆性破坏。

2.5 固化试样的破坏应变分析

可以看出,相同条件下,固化试样的破坏应变值随水泥掺量增加而降低,土体也由水泥掺量0%时的塑性破坏变为掺入水泥后的脆性破坏,这是由于试样掺入水泥后,土体中的水泥基材料增加,混合土体的pH值因此增高(通常会达到11以上),在这样的碱性环境增大了铝和硅的溶解性,并有助于它们与固化材料中的钙离子或重金属离子发生反应,生成水化胶结物,如CSH(水化硅酸钙)和CAH(水化铝酸钙),这些生成物大大提高了污染土的强度值。

2.6 固化试样的变形模量分析

土体的变形模量是通过载荷试验求得的压缩性指标,即在部分侧限条件下,其应力增量与相应的应变增量的比值,能够较真实的反映土体的变形特性。水泥固化污染土的变形模量也是衡量破坏变形特性的重要指标,这里变形模量用E50表示,E50指轴向压力为无侧限抗压强度一半时的点与原点连线的斜率,又被称作割线模量,其具体计算公式如式(2)所示:

(2)

其中,qu为无侧限抗压强度值;εf为对应的破坏应变值。

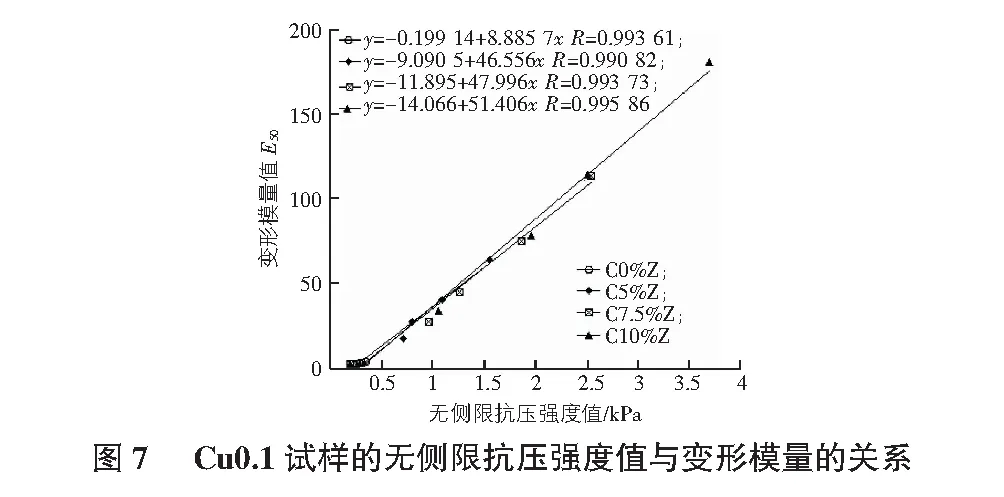

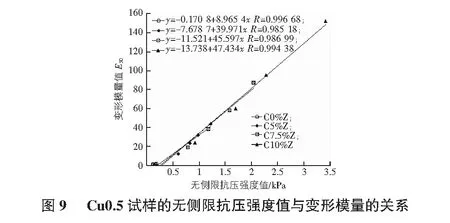

图7—图9为不同Cu2+污染浓度条件下试样的变形模量和无侧限抗压强度值的关系,在图中也给出了变形模量随无侧限抗压强度变化的线性拟合关系。

从图中可以看出,不同Cu2+浓度的污染土,无论只添加改性沸石粉稳定化还是添加改性沸石粉-水泥固化,在养护龄期内,割线模量和无侧限抗压强度均呈良好的线性关系。由图中给出的拟合关系式可以发现,不添加水泥时,拟合系数K值都比较小,且随Cu2+浓度的增加在变大,但变大幅度也偏小。加入水泥后,不同Cu2+浓度污染试样的K值都呈4倍~7倍的增长,范围在39~51之间。有研究[19]显示,水泥固化土的变形模量与无侧限抗压强度值的拟合参数K值的取值范围在50~100之间,而本次试验结果所得数据与之相比略小,原因可能由于固化土所加入的胶凝材料,试验用土的成分组成,污染物类型,试件尺寸等因素不同造成的。并且不同学者对水泥固化土的研究结果也不尽相同,比如陈蕾等研究水泥固化铅污染土应力-应变关系后,计算变形模量时采用和本文相同的方法,得到的拟合K值就在40~75范围变化,与本文所得结果比较符合。本次试验对影响这些结果的不同因素不做具体分析。

从图10可以看出,水泥掺量为5%时,对于Cu2+质量浓度为0.2%和0.5%的污染试样,采用改性沸石粉-水泥固化和纯水泥固化形成的应力应变曲线在变化上基本一致:在应力应变较小时,两者关系近似直线,逐渐变大后则呈明显的曲线形状。说明污染试样在受力较小时反映出一定的弹性变形特征,这与查普生等[20]的研究相似。污染试样在受力加大后则变为塑性变形,达到临界值后发生破坏。且纯水泥固化与改性沸石粉水泥固化相比较应变值变大,应力值变小,这也说明了改性沸石粉对污染试样的强度是存在一定的贡献的。

2.7 改性沸石粉-水泥固化与纯水泥固化破坏变形对比分析

由图11可知,水泥掺量为10%,Cu2+质量浓度为0.2%和0.5%的污染试样其应力应变曲线变化规律与水泥掺量5%的情况基本一致,但水泥掺量10%情况下采用改性沸石粉-水泥稳定/固化和纯水泥固化后应力应变差值比水泥掺量5%时明显减小。这说明在水泥掺量较低时,掺入污染试样的改性沸石粉对土体的强度贡献比较明显,但随着水泥掺量的增加,改性沸石粉对强度的贡献值就会逐渐降低。综上,改性沸石粉对土体强度存在一定贡献,但决定污染土最终强度的仍然是水泥掺量因素。

3 结论

本文通过对固化试样进行无侧限抗压强度试验,得到如下规律:

1)土体受重金属铜污染后,无侧限抗压强度值会降低,采用改性沸石粉-水泥稳定/固化后,显著提高了土体的无侧限抗压强度,并且固化后土体的无侧限抗压强度值与水泥掺量、Cu2+浓度和养护龄期等因素相关,其中Cu2+浓度影响较小,水泥掺量和养护龄期对强度值的影响均比较大。

2)固化试样的无侧限抗压强度值随着水泥掺量的增加和养护龄期的增长而增大,本次试验得到了水泥固化铜污染土的无侧限抗压强度值随水泥掺量变化的关系式,可在实际工程应用中对铜污染土的强度设计作参考之用。

3)采用改性沸石粉-水泥固化后污染土的破坏应变值大大降低,由塑性变形转变为脆性变形,且破坏应变值随无侧限抗压强度值增加近乎呈指数形式降低,掺入水泥试样的变形模量和无侧限抗压强度存在良好的线性关系。

4)对改性沸石粉-水泥固化和纯水泥固化,以及只添加改性沸石粉稳定化三种情况比较发现,改性沸石粉对污染土的强度是存在一定贡献值的,只是与水泥相比较贡献值太小。对只加入Cu2+的纯污染土进行无侧限抗压试验发现,较低浓度的Cu2+对污染土体的强度存在一定的促进作用,而较高浓度的Cu2+则会起到相反作用。