东庄水利枢纽胶凝人工砂石围堰碾压试验

2023-09-21董功华

董功华

(中国水利水电建设工程咨询西北有限公司,西安 710100)

0 前 言

人工砂石胶结材料筑坝技术作为中国原创筑坝技术,施工中一般采用反铲等设备进行简易拌和,摊铺后通过振动液化,即达到密实的理想条件,具有筑坝材料就地取材、胶凝材料用量较低、施工工艺相对简单、施工速度较快的优势。近年来在诸多学者、工程人员的创新研究和工程实践应用下,不断取得技术突破[1-6]。陕西省东庄水利枢纽工程上游围堰位置地形狭窄,开挖料可利用价值较大,具有建设胶凝人工砂石围堰的良好地势地形及施工条件。本文结合东庄水利枢纽工程上游胶凝人工砂石围堰碾压试验,分析确定胶结人工砂石适宜的各施工参数,为后续围堰填筑施工提供相关技术支撑,也为类似工程建设应用提供相关参考。

1 工程概况

东庄水利枢纽工程上游胶凝人工砂石围堰使用年限为2.5 a,围堰建筑物级别为4级,初期导流采用10年一遇洪水标准[7]。

围堰堰前水位638.02 m,堰顶高程639.20 m,最大堰高55.2 m,围堰顶宽7 m,最大断面底宽62.22 m,堰顶长72.8 m。堰顶采用1 m厚C2810W2加浆振捣胶结料,上游防渗层采用C2810W6加浆振捣胶结料,顶部宽1 m,底部宽2 m;堰体内部采用C4W2胶结料;下游保护层采用C2810W2加浆振捣胶结料,厚度1 m;基础垫层采用1 m厚C2810W6加浆振捣胶结料。围堰采用碾压浇筑,现场压实度指标按≥98%控制(达到工艺试验规定碾压遍数后,能基本泛浆),围堰胶凝人工砂石总方量约6.7 万m3,其中C2810W2 加浆振捣胶结人工砂石2 948 m3,上游围堰典型剖面详见图1。围堰正式填筑施工前,需进行相关碾压工艺试验,通过试验,确定上游围堰碾压胶凝人工砂石料实施的配合比、施工设备、施工工艺、施工方法,以及变态人工砂石料水泥净浆配比和施工工艺,为上游围堰碾压胶凝人工砂石料填筑施工提供相关技术指导。

2 试验目的

根据SL 678-2014《胶结颗粒料筑坝技术导则》规定,在上游围堰胶凝砂砾石材料填筑正式施工前,应结合现场仓面进行胶凝人工砂石料碾压工艺试验。试验目的是检验承包人的管理水平、施工机械设备和生产系统性能、工人操作熟练程度、施工工艺和参数的合理性。同时验证配合比在现场条件下的可操作性、胶凝人工砂石的抗分离性、VC值变化与环境关系、碾压遍数与密度的关系。测试胶凝人工砂石各项力学指标,与设计值进行对比分析[8]。

3 工艺试验准备

3.1 配合比试验

结合配合比参数中的α≥1、β≥1 的要求,考虑一定的富裕度空间,现场对初选原材料进行了最粗、最细和平均级配3种粗骨料级配下,胶凝材料 83 kg/m3,砂率 30%作为推荐胶结料配合比的基本参数,开展相关试验工作,并进行加浆振捣试验。通过试验结果和数据对比分析,所有参数的实际强度值均满足设计强度指标 C4的配制强度,选择的碾压胶结料在按体积比 8%的加浆振捣后,抗压强度满足 C10 的配制强度要求,抗渗等级均达到 W6 以上,满足设计指标要求[9-11]。2021年11月5日召开的上游围堰胶凝人工砂石配合比及相关工艺试验专家咨询会,根据专家咨询意见,对配合比各项参数进行了优化。并于2021年12月,在原材料最终的基础上,完成了配合比最终确定(见表1)。

表1 最终确定胶凝人工砂石配合比推荐参数

3.2 技术准备

开工前,施工单位报送了《上游围堰胶凝人工砂石碾压试验大纲》(以下简称“大纲”),监理主要对大纲中原材料检验、试验机具、试验内容、试验方法和质量检测等内容进行了重点审核,并组织召开了《大纲》评审会议,根据会议精神完成了对《大纲》的批复,试验开始前,组织相关人员进行了技术交底工作。

3.3 原材料

水泥为甲方提供的P.O42.5 普通硅酸盐水泥,粉煤灰为甲方提供的F 类Ⅰ级粉煤灰,水泥、粉煤灰及外加剂各项指均符合规范及设计要求。上游围堰碾压填筑胶凝砂石料主要有位于右岸的胶凝人工砂石拌和系统生产,其中砂石骨料共需约6.6万m3,主要采用开挖坝肩槽渣料,开挖料经改造后的右岸砂石加工系统3加工处理后各项参数满足设计要求,且成品料堆储量满足胶凝人工砂石料的高峰生产强度需求。人工砂石料的品质应符合下列规定[12]:

(1) 人工砂石宜质地坚硬,其表观密度应不小于2 450 kg/m3;

(2) 人工砂石最大粒径不宜超过150 mm;

(3) 人工砂石的含水率应相对稳定,拌和时其中砂子的含水率不宜大于6%;

(4) 人工砂石中的含泥量不宜超过5%,泥块含量不宜超过0.5%,并避免泥块集中;

(5) 人工砂石中粒径小于5 mm 的砂料含量宜在18%~35%,粗骨料中粒径为5~40 mm 的含量宜为35%~65%。

4 工艺试验过程

4.1 试验场地选择

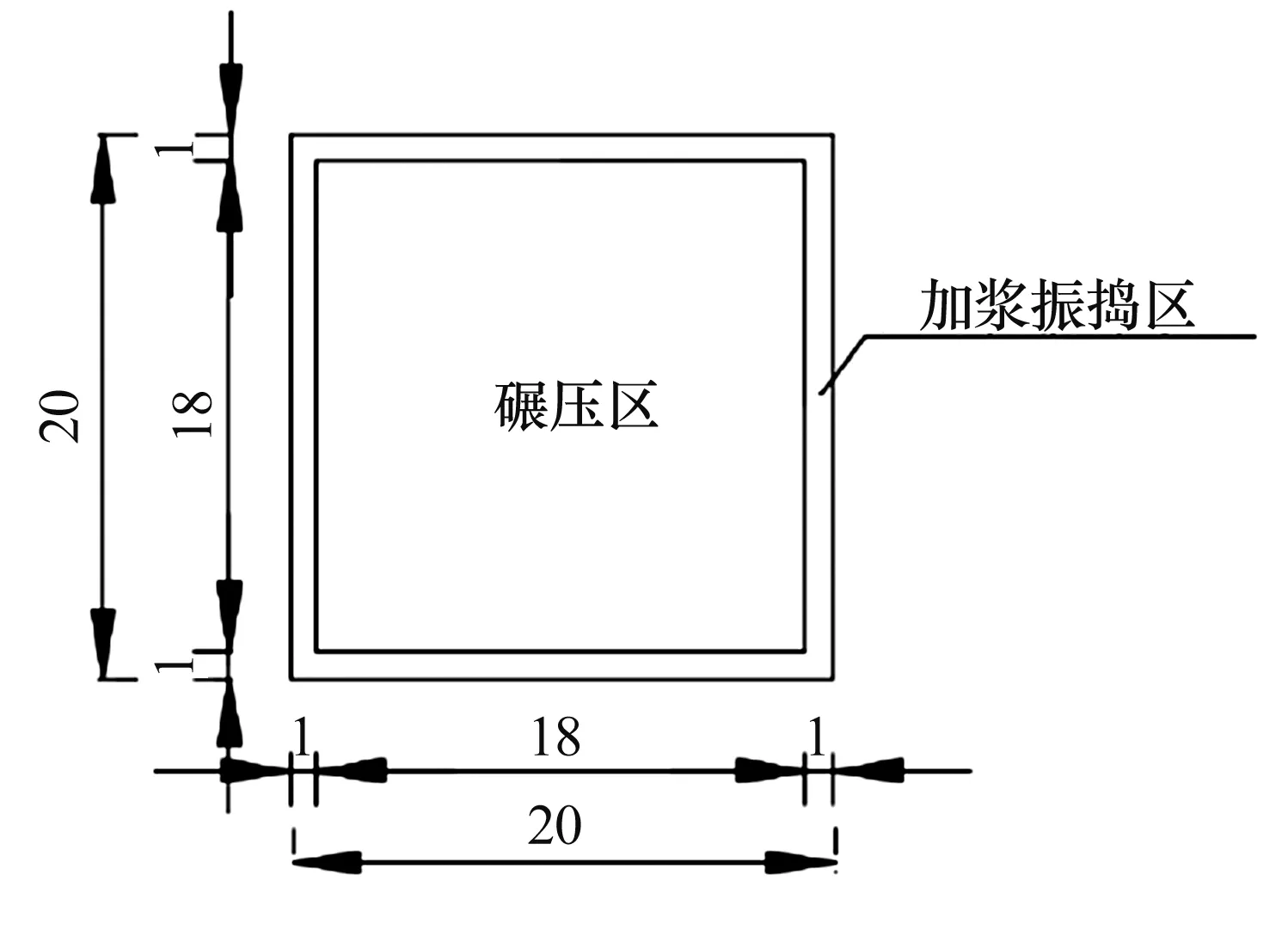

胶凝人工砂石现场试验是围堰填筑前的场外试验,模拟实际施工条件进行现场碾压试验。试验地点在1号渣场适当位置,场地尺寸为20 m×20 m(长×宽),具体布置如图2所示。

图2 碾压试验区 单位:m

4.2 试验过程

为调高施工质量,东庄水利枢纽工程人工砂石围堰打破常规的反铲简易拌和,现场专门布置一套设备生产能力不低于200 m3/h的胶凝人工砂石拌合系统进行机械拌和。试验区沿高度方向共划分为2大升程层,每个大升层分A、B、C 3个区,碾压层厚分别采用A区 50 cm、B区60 cm、C区70 cm(见图3),本次碾压试验分两次进行,填筑胶凝人工砂石料方量 612.5 m3。

图4 层间铺筑1~2 cm厚的砂浆

图5 胶凝人工砂石料碾压

第1次碾压试验 11 月 3 日 13:37 开仓浇筑,11 月 3 日 16:17 收盘,浇筑历时 2 h 40 min, 共浇筑混凝土 265 m3。碾压层厚分别采用 50、60、70 cm 3个条带各浇筑 1 层,投入 3 辆自卸车运输,运距约 350 m。混凝土平均入仓强度为 110.4 m3/h。

第一大升程碾压层碾压完成间歇7 d后,再进行第二大升程层施工,浇筑前层面按施工缝处理,铺设1~1.5 cm水泥砂浆,并尽快在其上覆盖碾压胶凝人工砂石料,掌握砂浆摊铺工艺。第2次试验碾压试验 11 月 11 日08:59 开仓浇筑,11 月 11 日 20:54 收盘,浇筑历时 11小时55分,共浇筑混凝土 347.5 m3。碾压层厚分别采用 50、60、70 cm 3个条带各浇筑 2 层,投入 3 辆自卸车运输,运距约 350 m。混凝土平均入仓强度为 29 m3/h。

4.3 胶凝人工砂石料性能检测

4.3.1VC值及损失

胶凝人工砂石料碾压工艺试验,出机口VC值控制在3~5 s,根据现场运输时间、天气及气温状况,测试胶凝砂石料VC值的损失情况。现场实测数据反映,试验时段最高气温12.4 ℃,最低气温3.0 ℃,平均气温7.4 ℃,从出机口到摊铺后的平均时间间隔32.5 min,VC值平均损失2.15 s,满足胶凝人工砂石拌和物出机口VC值波动范围,宜控制为±5 s的设计要求。为保证现场VC值满足要求,后期围堰施工过程中根据天气及气温状况,随时动态调整胶结料出机口VC值,确保胶凝人工砂石料可碾性。

4.3.2强度试验

成型150 mm×150 mm(长×宽)试件时,采用湿筛法剔出40 mm粒径以上的骨料,人工进行翻拌3次,确保拌和物翻拌均匀后装入试模,后进行标准养护,根据不同龄期要求进行强度试验。

按以上方法在出机口进行胶凝砂石料的成型和浇筑现场进行变态混凝土的成型,并分别测定其7、14、28 d抗压强度。强度试验结果见表2。由表2可知,实测强度均满足设计强度指标。

表2 强度试验检测结果统计表

4.3.3碾压试验

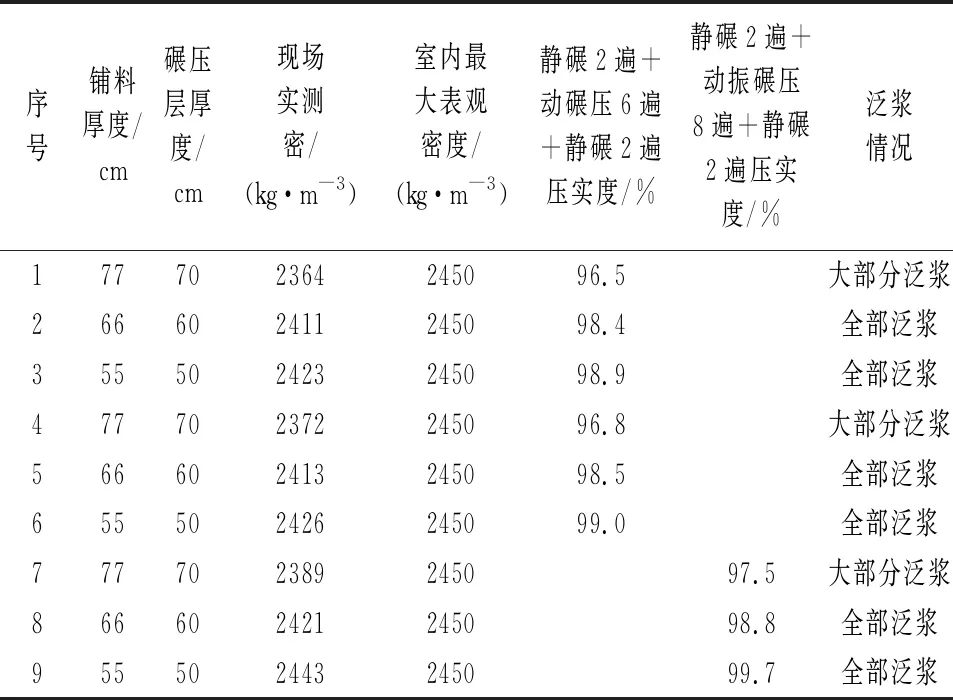

现场采用柳工6626E单驱全液压单钢轮振动碾进行碾压,行走速度控制在2.5~4 km,碾压现场分别对不同铺层厚度行测试,进行静碾2遍后动碾6、8遍再加静碾2遍的组合碾压遍数试验[13]。试验结果见表3。

表3 碾压遍数与压实度

根据表3结果,可以得出在碾压层厚一定的条件下,碾压遍数越多,压实度越高(见图6);在碾压遍数一定的条件下,碾压层厚度越薄,压实度越高(见图7)。在静碾2遍+动碾压6遍+静碾2遍的组合下,振动行走速度为2.5~4 km/h,碾压层厚为 70 cm时,压实度最大为 96.8%小于98.0%的设计要求;碾压层厚为 60、50 cm压实度均大于98%,满足要求;在静碾 2 遍+动碾压 8 遍+静碾 2 遍的组合下,碾压层厚为 70 cm 时压实度为 97.5%,不满足要求,碾压层厚为 60、50 cm 时均满足要求。

图6 碾压遍数与压实度的关系曲线

图7 碾压层厚度与压实度的关系曲线

本次碾压机具选用柳工6626E-单驱26 t全液压单钢轮振动碾,根据各项检测指标显示,选用机具行走速率、激振力等各项指标满足相关设计要求。最终推荐铺料厚度按66 cm控制,碾压遍数按静碾2遍+动碾6遍+静碾2遍控制。

4.3.4冲毛时间确定

第1次碾压试验铺料完成时间为11月3日16:17,现场碾压完成时间18:50,第1次冲毛时间为11月4日14:20,距碾压完成后历时19小时30分,冲毛机压力35~40 MPa,冲毛时出现拉槽现象,表明冲毛时间过早,第2次冲毛时间为11月5日上午8:00,距碾压完成后历时37小时10分,冲毛机压力35~40 MPa,冲毛效果较好,冲毛后粗细骨料外露。

根据现场两次冲毛效果及间隔时间得出,近期由于气温在2~15 ℃,冲毛机压力35~40 MPa,冲毛时间间隔控制在30~38 h比较合适,后期随着气温的升高可适当调整间隔时间。

4.3.5变态料加浆量确定

按照《大纲》现场变态料的加浆按照试验室确定的不大于8%的基础上采用5%、6%两种加浆量控制,浆液比重1.8,第1层浇筑左侧模板边1 m范围采用5%加浆量,右侧模板面采用6%加浆量。第2层浇筑左侧模板边1 m范围采用5%加浆量,右侧模板面采用机制变态料。第3层浇筑左侧模板边1 m范围采用5%加浆量,右侧模板面采用机制变态料。混凝土振捣全部采用Ø100高频振捣器。

根据现场可振捣性及振捣拆模后的混凝土外观,加浆量为5%的区域能满足振捣性能需求,但拆模后麻面、气泡较多,外观质量较差。加浆量为6%的区域及机制变态区域能满足振捣性能需求,拆模混凝土面局部有少量气泡,外观质量较好。

5 结 论

本次试验采用拟用于堰体施工的相同设备、施工工艺和原材料进行,通过试验进一步检验了施工现场的管理水平、施工机械设备和生产系统性能、工人操作熟练程度、施工工艺和参数的合理性;同时也验证了胶凝人工砂石料配合比在现场条件下的可操作性、胶凝人工砂石的抗分离性、VC值变化与环境关系、碾压遍数与密度的关系,测试了胶凝人工砂石各项力学指标,为后续围堰施工提供技术指导。形成结论如下:

(1) 胶凝人工砂石料拌制采用单仓滚筒混凝土拌和站,拌合形式为混合料、水泥、粉煤灰、外加剂同时连续投料、连续搅拌、连续出料的方式,出料最高强度达200 m3/h,强度不能满足施工强度需要时,可采用挖掘机现场拌制补充,渣料需要剔除粒径较大的块石。

(2)VC值按照3~5 s进行控制,后期随着气温的升高可适当调整,确保胶凝人工砂石料的可碾性。

(3) 铺料厚度按66 cm控制,振动碾行走速度结合设备性能确定为2.5~4.0 km,碾压遍数为静碾2遍+动碾6遍,最后收仓面可增加静碾2遍,确保收面平整[14]。

(4) 根据现场两次冲毛效果及间隔时间得出,近期由于气温在2~15 ℃,冲毛时间间隔控制在30~38 h之内比较合适,冲毛机压力35~40 MPa,后期随着气温的升高可适当调整间隔时间。

(5) 原配合比中加浆量8%偏大,后续围堰施工采用加浆量6%变态料或机制变态料进行上游面防渗区、模板周边及左右岸岩体交接部位的浇筑,随碾压料VC值的波动可适当进行调整[15]。

(6) 70 cm条带区平均沉降量为7.22 cm,60 cm条带区平均沉降量为6.52 cm,50 cm条带区平均沉降量为6.45 cm。由于现场采用反铲平料,表面平整度差,且每一层的测点位置存在偏差,导致测出的沉降量误差较大,后续在围堰施工过程中,需增加平仓机,已提高平仓表面平整正度,结合围堰施工再次沉降量进行检测分析。