大口径近红外波前检测装置光机设计

2023-09-21周家淳高天元

周家淳,高天元

(长春理工大学 光电工程学院,吉林 长春 130022)

引言

自适应光学技术是一种优化光学系统的方法,这种技术的原理是使用波前传感器来测量光学畸变,并使用控制器对变形镜进行调整以消除畸变,从而提高图像质量并提高系统的性能,通常用于天文目标观测[1-3]和空间激光通信[4-6]等领域。由于其产生的波前畸变是动态变化的,这就需要设计一种波前检测装置能够精确测量波前误差并及时反馈。然而,变形镜尺寸的增加致使波前检测装置的通光口径增大,这大大增加了设计难度。自适应光学系统中波前检测单元的设计难点在于,如何在满足共轭成像和小体积的约束下,完成对矩形大口径近红外光束波前像差的检测与评估。

为了满足大口径波前检测的要求,研究人员已开展了相关工作。WANG D 等人基于开普勒望远系统,使用双透镜对260 mm×260 mm 矩形口径光束进行压缩,尽管如此,这个开普勒系统的总焦距还是达到了2.05 m[7]。虽然使用了反射器件来折叠光路,但检测单元仍然很大,并且只能测量单个参数。LI S S 在高质量近场光束高功率激光系统的研究中,采用10×压缩比的缩束系统,将光束直径压缩至6 mm[8],然而,望远系统的筒长达到了1.3 m。相里微等人则采用放大倍率为11×的无焦开普勒系统,采用150 mm×150 mm 的方形通光口径进行波前检测,但其筒长达到2.42 m[9]。FOURMAUX S等人在200 TW 激光系统的波前校正研究中,使用开普勒望远系统压缩了一束直径约75 mm 的光束,以满足波前传感器的靶面要求,但其光学筒长仍很大,接近1.04 m[10]。张禹、杨忠明等设计的450 mm 大口径多光谱通道波前测量系统,可以实现可见光、近红外和中红外多波段的单一参数波前的测量[11-12],但是由于口径过大,装置的体积无法实现小型化。

在尺寸限定的条件下,目前的技术方案未能满足自适应光学校正系统共扼探测的需求,本文为解决该问题开展了相关工作。首先,根据探测口径大、共轭成像以及近红外光束波前探测的技术要求,基于开普勒望远系统的成像原理,确定采用大倍率光束压缩后分光探测的方案。其次,为了解决高压缩比、筒长限制和长出瞳距的问题,主缩束系统使用了双高斯初始结构来消除像差,并利用非球面技术来保证成像质量,同时利用摄远成像原理压缩筒长,优化出瞳距。再次,根据主缩束系统、光瞳探测系统和光轴探测系统的技术指标要求,分别对相关部件进行了机械结构设计,并建立了波前检测装置的三维结构模型,为实验平台的搭建提供依据。最后,搭建相关实验,对装置进行测量和测试,验证设计结果。

1 设计指标与主缩束系统

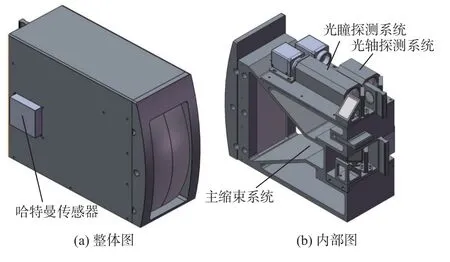

波前检测装置的总体光路示意图如图1 所示,包括主缩束系统、光瞳探测系统、光轴探测系统和哈特曼波前传感器。主缩束系统将大口径近红外光束压缩到传感器能够接收的范围,并在相应的出瞳位置处安装哈特曼波前传感器,使其与变形镜满足共轭条件。在经过变形镜校正后,光束在哈特曼传感器像面上形成阵列光斑,用来检测波前误差。光瞳探测系统配合主缩束系统完成对光轴的搜索,光轴探测系统配合主缩束系统对光轴进行精调。

1.1 装置技术指标

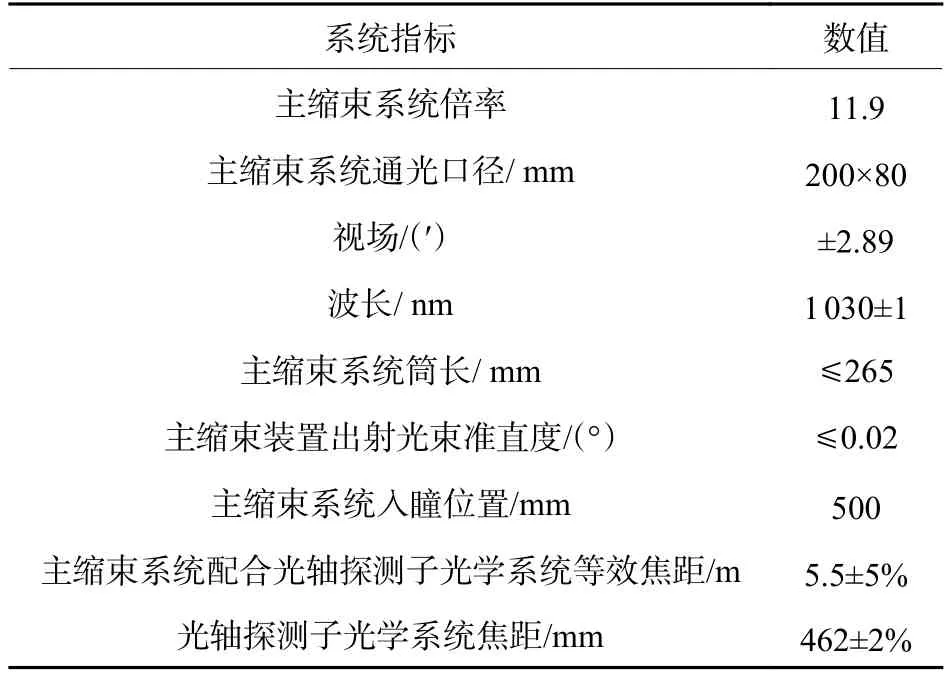

表1 是波前检测装置的技术指标。主缩束系统的放大倍率、视场和入瞳位置决定了该系统的初始结构。光学系统的进一步优化方向取决于1 030 nm 处的工作波长和入射光瞳的共轭位置。

表1 波前检测装置技术指标Table 1 Technical indexes of wavefront detection device

考虑到安装调试的复杂性,632.8 nm 干涉仪的波长也要考虑在内。此外,本装置使用了哈特曼波前传感器和两个CCD(charge coupled device)相机,哈特曼波前传感器结构简单、稳定,易于操作,不需要参考光,并可以同时探测光束的相位和强度,相比传统的测量方法更加方便快速[13]。在结构设计中应在不同的位置设置衰减片,以满足不同传感器对入射光的不同能量要求。

1.2 主缩束系统光学设计与分析

自适应光学系统的像差控制非常重要,在设计光学系统时,针对望远系统采用双高斯初始结构来消除畸变、彗差和色差等,并通过非球面技术消除大口径透镜引起的球差。哈特曼波前传感器位于主缩束系统的出瞳位置,负责对入射光进行波前探测,由于其靶面尺寸的限制,大口径近红外入射光需要进行大倍率光束压缩。缩束光学系统本质上是无光焦度望远系统,具有200 mm×80 mm 的通光口径和215 mm 的等效圆形口径。尽管检测的光束具有矩形孔径,但在具体设计时应基于矩形口径的外圆直径设计光学系统。与伽利略望远镜系统相比,开普勒望远镜系统可以实现图像传输,具有物像共轭关系,从而允许自适应校正,因此选择了开普勒望远镜系统作为光学系统的初始结构。

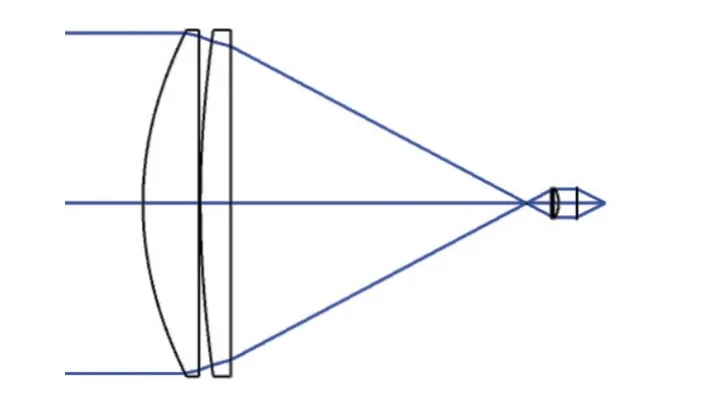

根据装置的指标要求,使用非球面方形镜作为缩束系统的主镜,使得主缩束系统的光学筒长达到最小。由于系统成像的光斑直径较大,所以需要适当调整光学系统的参数,使其焦点位置与哈特曼传感器的像面距离合适,从而得到更好的像质。最终优化后的光学结构如图2 所示。

图2 主缩束系统光学结构示意图Fig.2 Schematic diagram of optical structure of main beam-shrinking system

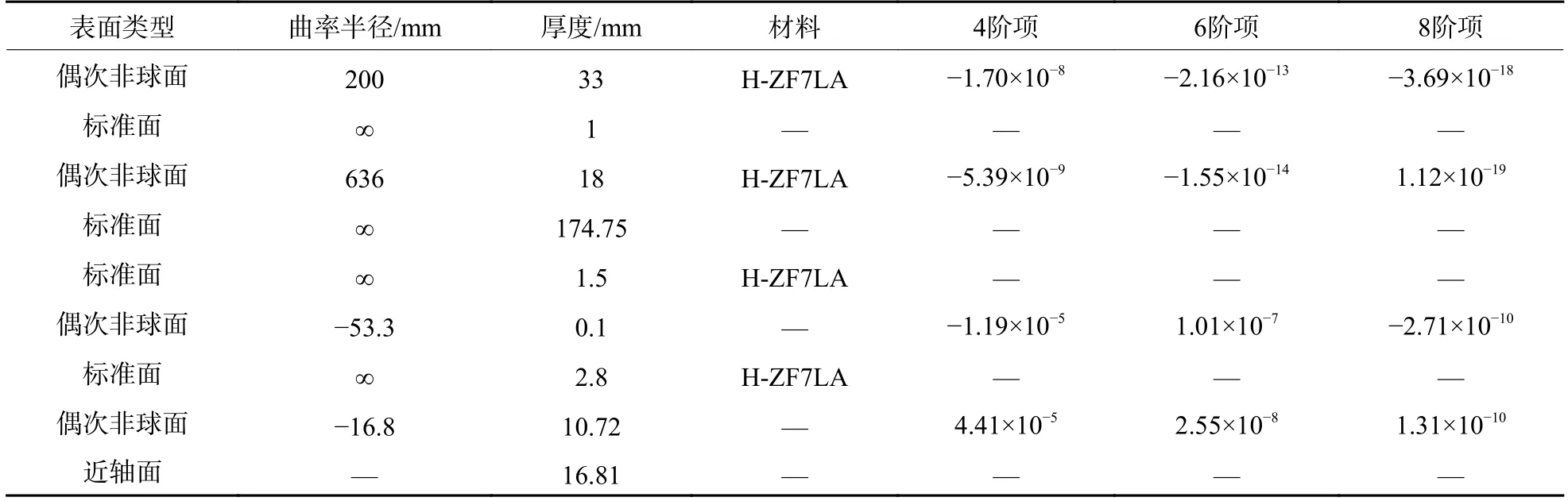

用zemax 软件对初始结构优化后,为了方便安装与调试,调整了相关镜片的口径余量,最终的透镜数据如表2 所示。

表2 主缩束系统透镜数据Table 2 Lens data of main beam-shrinking system

主缩束系统的缩束倍率为11.9,出瞳距离为16.8 mm,在入瞳为500 mm 的情况下满足物像共轭关系,并且筒长258.68 mm,小于265 mm,达到了装置的系统指标要求。

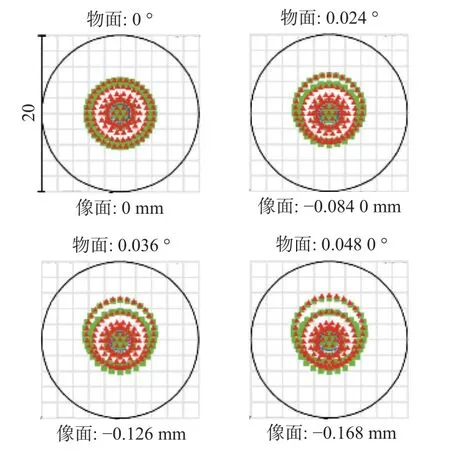

对设计优化的主缩束系统进行像质评价,通过分析评估,近红外光线在像面上的点列图如图3 所示,并分别给出了缩束系统在0 视场、1/2 视场和边缘视场的波前图,如图4 所示。中心视场PV(peak-valley)值为0.123λ,RMS(root-mean-square)值为0.036 1λ;边缘视场PV 值为0.302λ,RMS 值为0.068 9λ(λ=1030 nm),表明该系统的像质优秀,可以满足波前检测的要求。

图3 追迹光线的点列图Fig.3 Spot diagram of tracing lights

2 装置结构设计

2.1 总体结构

使用SOLIDWORKS 软件建立三维结构模型,最终结果如图5 所示,主缩束系统是测量系统的主要组成部分,其他子系统被连接到装置的框架上,如图5(b)所示。由于主缩束系统采用开普勒望远系统结构形式,主镜与次镜之间距离受温度影响较大,为了减小温度的影响,主框架采用TC4 钛合金作为结构材料,其优点包括高强度和优异的耐热性(低热膨胀系数)。经过zemax 模拟仿真,光轴探测系统和光瞳探测系统受温度影响较小,故采用6061 铝合金。

图5 波前检测装置结构图Fig.5 Structure diagram of wavefront detection device

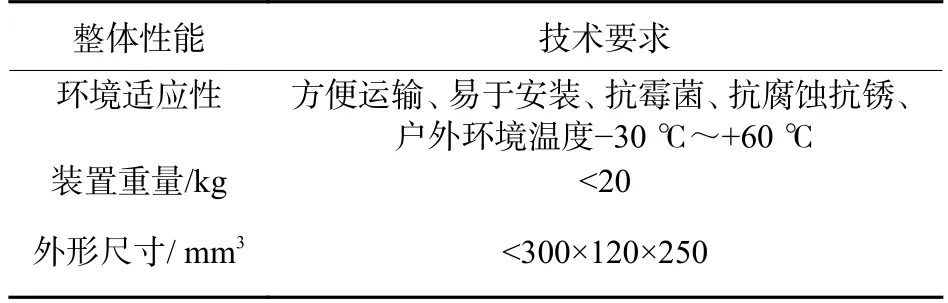

波前检测装置机械性能要求如表3 所示,机械结构按照表中要求进行设计。

表3 波前检测装置整体性能指标Table 3 Overall performance indexes of wavefront detection device

2.2 主缩束系统结构

基于给出开普勒式望远系统的光学设计方案,对主缩束系统进行机械结构设计。本装置中主缩束系统直接接收变形镜的反射光线,是共轭波前探测的重要组成部分,其主次镜面形及装配精度是影响波前探测及成像质量的重要因素之一,因此主缩束系统的结构设计是波前检测装置的设计重点。

2.2.1 主镜固定结构

非球面方形镜作为主缩束系统的主要组件,在结构设计上需要考虑诸多的因素:1)非球面主镜的整体结构稳定性;2)降低支撑结构对主镜镜面面形的影响;3)利于主镜的装配及调整。非球面主镜的通光口径为200 mm×80 mm,材料为H-ZF7LA玻璃,图6 为主缩束系统非球面主镜结构设计示意图。

图6 主缩束系统主镜结构设计示意图Fig.6 Schematic diagram of main-mirror structure design of main beam-shrinking system

本装置选择胶粘技术对主镜进行连接,该技术在降低机械结构复杂程度的同时,也能简化装配工艺、减少加工难度及减轻整体装置的质量[14]。黏接剂则采用了硅橡胶,黏接后的结构轻、成本低,应力的分布更加均匀,柔性更好。考虑到粘接剂自身属性、粘接层的厚度及粘接表面的清洁度,本装置采用沿方形镜两条长边粘胶的分布方案。

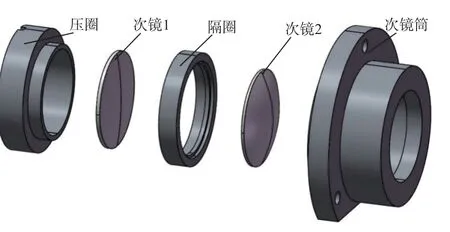

2.2.2 次镜组结构

如图7 所示为主缩束系统次镜镜筒,利用隔圈依次保证次镜1 和次镜2 两枚透镜间正确的空间位置,隔圈与镜片的接触为尖角形式,透镜的间隔误差为±0.05 mm~0.1 mm,最后使用螺纹压圈对整个镜组进行固定。在镜筒圆周上120°角等分设置了3 个螺纹孔,使用螺钉与装置框架连接定位,并使用垫圈进行位置的微调。

图7 主缩束系统次镜镜筒结构图Fig.7 Structure diagram of secondary mirror tube of main beam-shrinking system

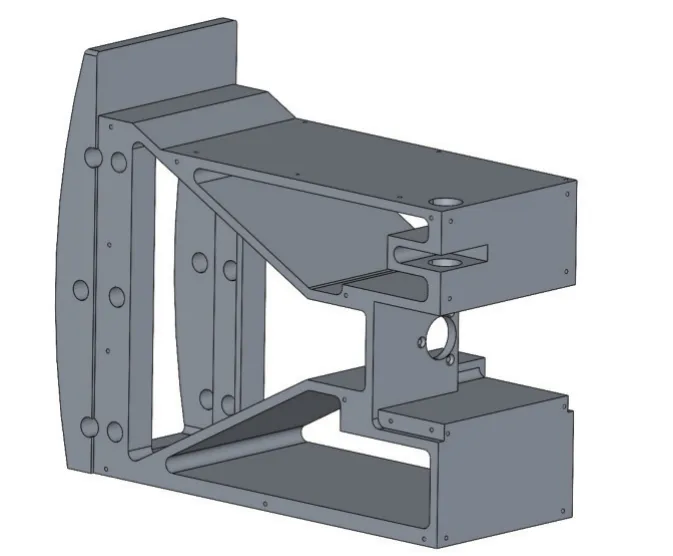

2.2.3 主框架结构

装置的主框架的结构模型如图8 所示,为了减轻装置重量,在保证主框架结构强度的基础上,采用框架式设计,去除了多余的金属材料。根据设计需要,在主框架结构的顶部进行通孔处理,孔的直径为20 mm,目的是让光线顺利进入顶层。此外,在主框架结构的后方预留了孔洞和槽位用来固定衰减片。

图8 主框架结构设计示意图Fig.8 Schematic of design for main frame structure

2.3 分光结构

装置的分光结构较为复杂,应用zemax 软件模拟折叠光路,优化折叠方案后,采用2 块分光片对光束进行分割,并使用了4 块平面反射镜对光路进行折叠。反射镜和分光镜均采用注胶的方式固定于镜框上,镜框结构如图9 所示,均有6 个注胶孔,为了避免胶粘后应力造成镜面变形,所以选取硅橡胶作为粘接剂。由于反射镜和分光镜的位置误差与镜框的材料无关,为了进一步减轻重量,提高镜框的加工性能,镜框材料选取6061 铝合金,该材料具有中等强度和良好的外形尺寸稳定性、良好的可加工性以及优良的可焊接性。安装过程中,使用修切垫片或添加铜箔的方式来实现分光片与反射镜高度的微调。为了避免带来额外像差,需要严格控制分光片表面面型。

图9 反射(分光)镜框Fig.9 Reflection (spectroscopic) frame

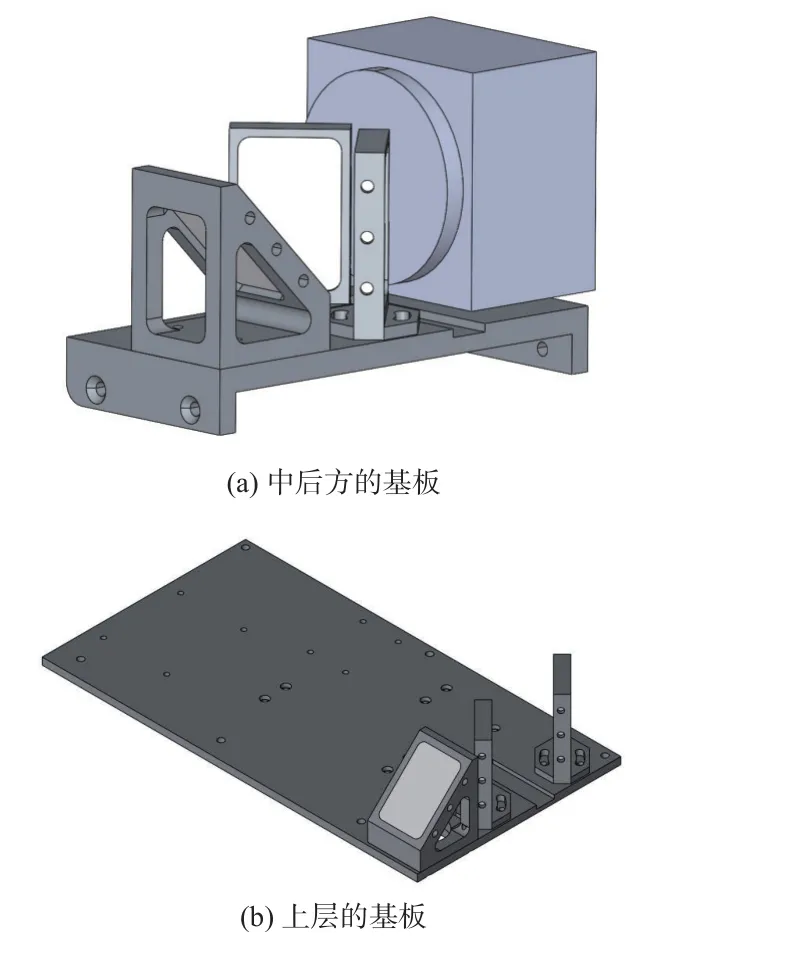

为了便于安装调试,在装置的后部分光位置和上层位置分别设计了一块基板,如图10 所示。作为独立于主结构框架的存在,可以将分光和反射元件首先单独在基板上进行装调,在这之后将基板安装到装置的主框架上,再对整体光路进行微调处理,这样做的好处是既方便了装调,又保证了装置的测量精度。

图10 光学元件在基板上的分布示意图Fig.10 Schematic diagram of distribution of optical elements on substrate

2.4 光瞳探测系统结构

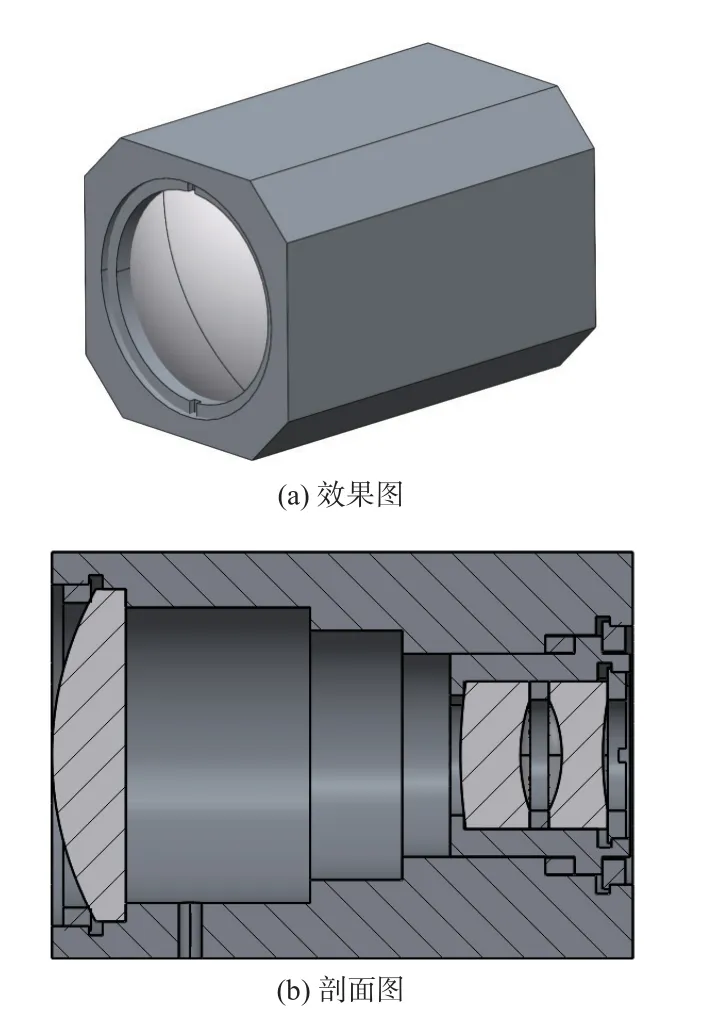

基于优化后的光学系统对光瞳探测系统进行机械结构设计,针对透射式光学系统设计了光管,如图11 所示。为降低装调及机械加工的难度,对于3 片式的次镜组采取了镜筒嵌套的方案,镜筒采用了整体法兰结构形式。镜框及隔圈的机械材料均为6061 铝合金。

图11 光瞳探测系统结构图Fig.11 Structure diagram of pupil detection system

本文设计的光瞳探测系统次镜属于小口径光学元件,透镜组件都经过了磨边处理,采用镜片与镜筒内壁间隙配合的结构形式,径向间隙0.025 mm,通常情况下圆形光学零件的固定方法有辊边法及压圈法[15],由于所设计的透镜组及隔圈都为圆形光学零件,所以选取压圈法进行固定。

2.5 光轴探测系统结构

光轴探测系统则使用远场镜筒成像的方法来帮助校正光轴,通过zemax 软件对光学系统进行设计,最终的优化结果表明,光轴探测系统位于主缩束系统出瞳面后400 mm处,焦距为462 mm,配合前置11.9 倍主缩束系统,等效焦距为5.5 m。

基于优化后的光学方案对光轴探测系统进行结构设计,如图12 所示。和光瞳探测系统的设计方案类似,此处为2 片式的结构单独设计了一个镜筒,使用螺纹压圈和隔圈将镜片安装至镜筒内,再将其作为一个整体安装至光管内部,单透镜则采用压圈法固定。

图12 光轴探测系统结构图Fig.12 Structure diagram of optical axis detection system

3 检测及检测结果

3.1 缩束系统主镜面形分析

本课题采用了非接触式的干涉仪测量法对非球面方形镜进行面形测量,根据zemax 设计结果,主缩束系统的成像质量已达到波前检测的指标要求。在非球面光学元件加工完成后搭建了实验平台,如图13 所示,利用zygo 干涉仪对其进行面型测量与分析。

图13 主缩束系统主镜面形分析Fig.13 Analysis of main mirror shape of main beamshrinking system

通过对实验结果进行分析,非球面方形镜的PV 值为0.605λ,RMS 值为0.099λ。将面型的zernike系数带入zemax 文件中进行模拟仿真,仿真结果表明,主缩束系统具有较高的成像质量,非球面方形镜的面形误差满足指标要求。

3.2 装置的装调与测试

在实验室中搭建波前检测装置的实验平台。实验室温度保持在22 ℃±5 ℃,相对湿度为50%。在此环境条件下将装置的各零部件组装起来,并对整机的光学指标和机械指标进行测量和测试,确认装置是否满足设计需求。

3.2.1 装置的装调

在装调装置前,首先将整个光路结构划分成了几个位置相近且各自承担不同功能的功能分区。在装调过程中以功能分区为单位,对每个分区内的元件进行统一安装和调试。由于光学系统设计时兼顾了632.8 nm 的干涉仪波长,因此本装置主要使用干涉仪进行装调。图14 展示了装置安装调试完成后的状态。

图14 大口径近红外波前检测装置Fig.14 Large-aperture near-infrared wavefront detection device

3.2.2 光学系统指标检测

本课题中为了完成正确的波前测量,必须保证波前检测装置检测到的波前与由变形镜校正的波前具有相同的物理值,这就要求主缩束系统像面的位置应与变形镜共轭。因此变形镜被设定在距离主缩束系统500 mm 位置处,哈特曼波前传感器被定位在出瞳处,下面计算出瞳入瞳位置是否满足共轭关系。

使用焦距测量仪测得主缩束系统主镜焦距为200.08 mm,次镜焦距为16.81 mm,已知物像关系表征基本公式为

当l=-500 mm时,l′=16.8 mm,此时出瞳位置为16.8 mm,与设计指标相吻合。

光轴探测系统不仅负责对系统光轴进行精调,还承担着分析光束质量的任务,相关测试结果如表4 所示。

表4 光学指标检测结果Table 4 Test results of optical indexes

哈特曼传感器与两个CCD 相机的图像如图15所示。其中,波前传感器的光斑阵列图像可用来测量主缩束装置出射光准直度,方法是通过比对阵列光斑质心偏移量及焦距计算平行度,结果为0.018°,满足≤0.02°的技术指标要求。

图15 各传感器的接收图像Fig.15 Received images of each sensor

为了进一步分析装置的光束质量,利用系统周围能量曲线中83.6%能量点的成像光斑与衍射限制光斑尺寸的比值来近似等效光束质量。图15(c)的实验结果表明,光束质量因子β优于1.2 倍衍射极限,满足了装置的设计要求。

3.2.3 机械系统指标检测

本节对所设计的波前检测装置的机械结构进行测量和测试,主要为尺寸和重量的测量。用游标卡尺测量尺寸,结果如表5 所示,均满足机械结构的安装要求。

表5 部件与整机外形尺寸Table 5 External dimensions of parts and whole machine mm

用电子秤测量整机重量为18.9 kg,满足技术指标小于20 kg 的要求。

预留接口方面,本装置在机械结构设计时已在外壳上预留了相关孔位,用来保证光学探测子系统的供电与图像传输。此外在装置的内部喷涂了消光漆,抑制了装置内可能出现的杂散反射光,表面黑色氧化抗腐蚀处理,整体处理效果如图16 所示,能够满足波前检测需要。

图16 整体处理结果Fig.16 Overall processing result

4 结论

本文对大口径近红外变形镜波前检测装置进行设计,根据装置的指标要求设计了主缩束系统,采用开普勒式望远系统以满足自适应光学共轭探测的需求。在光学设计的基础上对主缩束系统、光瞳探测系统和光轴探测系统的机械结构进行设计,有效地压缩了装置的结构尺寸,应用了自研的高灵敏度哈特曼波前传感器,提高了测量范围、效率和精度。设计完成后对装置进行装调与实验,对主缩束系统非球面方形主镜进行了面形测量,结果表明光学元件具有较好的成像质量,此外还分别测量和测试了装置的光学参数和机械结构,结果均满足技术指标的要求。所设计的波前检测装置具有一定的应用价值。