超大跨度浅埋暗挖拱盖法施工技术的应用

2023-09-21郭登辉

郭登辉

中铁十八局集团有限公司 天津 300000

1 工程概况

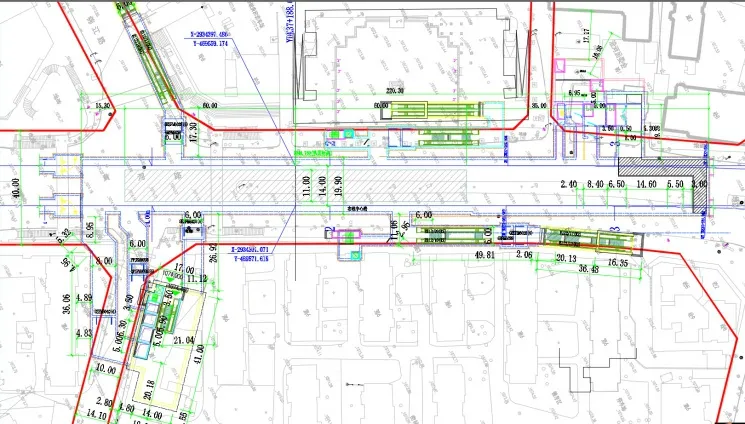

锦江路站为S1线一期工程第12个车站,为中间站,车站位于黄河路与锦江路交叉口以北,沿黄河路呈南北向布置。车站主体采用拱盖暗法施工,车站有效站台中心里程为YDK37+178,标准段宽19.90m,车站总长216m,有效站台长120m,为地下二层岛式站台车站本站共设4个出入口和2组风亭组。

锦江路站加强初支主要分为拱盖纵梁、大拱盖两部分,纵梁与大拱盖混凝土均为C35P8混凝土,其中拱盖梁为钢筋混凝土,下底宽1.384m,上宽1.038m,拱盖整体跨度21m,净高6.6m,为型钢混凝土。车站临近房屋段拱盖分导洞施工。车站拱盖施工分标准段级分标准段施工,标准段:左右导洞采用定制台车浇筑,中导洞采用拼装台架,每次浇筑纵向长度6m/板。非标准段:1#风亭横通道采用工字钢门式架模板支撑体系施工,2#风亭采用盘扣式脚手架模板支撑体系施工[1]。

图1 锦江路站总平面布置图

2 本项目施工重难点

2.1 地层稳定性差

贵州地区红黏土具有高液限、高孔隙比、高饱和度及三氧化二铁含量较低的特点,粒团间连接方式为颗粒连接,在进行基坑开挖排水时,容易带走土体中的细小颗粒造成潜蚀破坏,使土体空洞产生塌方风险。另外,车站主体处于泥砂岩夹页岩与风化泥岩的复杂地层中,地基承载力较弱,且岩层节理缓倾,会出现偏压现象导致车站主体结构受力不均匀。因此,车站所处的地层稳定性差,地应力条件复杂,是该工程的主要施工难点。

2.2 本工程综合程度高、工程节点多、工法多

本工程暗挖、非爆施工等各种工法于一体,工程节点多,工法多。

2.3 周边建筑构造物多、交通条件复杂

暗挖车站施工周边环境复杂,正上方为机动车道,周边存在大量建构筑物及管线,而上覆软质红黏土施工力学特性极不稳定,容易受到扰动产生较大表面沉降,存在施工安全风险。在闹市区的施工组织如材料运输、施工机械进场、土石方出渣等问题也是该项目面临的困难。

2.4 工序交叉

车站为暗挖车站,埋深10m左右,属浅埋暗挖隧道,且工期压力大,初支及拱盖需交叉施工。

3 施工方案

锦江路站车站为地下二层岛式车站,采用初支+拱盖法暗挖施工。结合图纸相关要求,拱盖法采用型钢混凝土施工。

首先施作标准段拱盖,拱盖施工计划采用分导洞施工,经过优化,负一层由初设的五导洞优化为四导洞,提高了开挖和支护的效率。首先使用定制台车施工左右导洞拱盖,并进行拱盖型钢预留,然后进行左中导洞开挖,左右中导洞错开15-30m之后,进行右中导洞施工,右中导洞开挖5m后进行左右中导洞拱盖施工,与左右导洞形成拱盖闭环,然后进行下一循环施工。左右中导洞采用拼装台架进行中导洞拱盖混凝土浇筑。

其次施作非标准段拱盖,即1#风亭横通道及2#风亭横通道拱盖,由于1#风亭及2#风亭横通断面较大,无法使用定制台车进行拱盖施工,根据现场实际情况及施工要求,我部采用使用满堂脚手架(2#风亭横通道)及工字钢门式架(1#风亭横通道)进行横通道段拱盖施工[2-3]。

4 施工工艺

4.1 设计参数

车站加强初支大拱盖分拱盖纵梁、大拱盖两部分,均采用C35P8模筑施工;拱盖纵梁为钢筋混凝土结构,大拱盖为钢拱架混凝土结构,大拱盖内置I25b钢拱架,拱盖工字钢与拱盖梁之间采用连接板链接(提前预埋至拱盖梁),钢拱架间距0.5m,钢拱架应紧贴拱盖内表面安装,保护层不少于50mm,相邻钢架间设Ф25纵向连接筋,与钢拱架焊接,环向间距0.5m形成加强钢筋网片;初期支护与拱盖二次初支连接钢筋其锚入初支内的长度不小于300mm,锚入叠合拱盖部分不小于350mm。型钢钢架按相应长度钢构厂统一加工,现场拼装。

4.2 施工工艺流程

竖井开挖支护施工→横通道开挖支护施工→左导洞开挖支护施工→右大导洞开挖支护施工(与左导洞措开30m)拱盖梁施工→左右导洞拱盖施工(台车)→左侧中导洞开挖支护施工→右侧中导洞开挖支护施工(与左侧中导洞措开30m)→中导洞拱盖施工(拼装台架)→横通道拱盖施工(门式架及满堂脚手架)。

先将左右侧导洞贯通,再施工左右侧的拱盖,左右侧导洞拱盖满足强度要求时,在进行左右侧中导洞开挖及支护,在安全步距内施工中导拱盖。

4.3 竖井开挖支护施工

锦江路站1#风亭竖井及横通道位于车站小里程端东南侧,竖井充分利用原设计围护桩结构,通过增设围护桩形式,采用钻孔围护桩+内支撑支护形式形成竖井开挖支护结构。1#竖井净空尺寸17.8m×9m,井深23m。腰梁竖向间距8m,共2道。钻孔灌注桩26根,桩径1.2m,桩间距2.2m,桩长约25m。1#竖井横通道利用车站原有出入口暗挖通道进站,长28.7m,宽7m,高7.05-9.38m。

锦江路站2#风亭竖井及横通道位于车站大里程段西北侧,竖井充分利用原设计围护桩结构,通过增设围护桩形式,采用钻孔围护桩+内支撑支护形式形成竖井开挖支护结构。2#竖井净空尺寸9m×9m,井深23m。腰梁竖向间距8m,共2道。新增钻孔灌注桩8根,桩径1.2m,桩间距2.2m,桩长约25m。2#竖井横通道利用车站原有出入口暗挖通道及排风进车站道,长10.47m,宽7m,高5m-9.4m[4]。

4.4 横通道开挖支护施工

竖井施工完成后,沿预先在竖井侧壁上标出的横通道轮廓线拱部位置打设φ159大管棚并注浆加固,之后破除竖井围护桩及初支混凝土,进行横通道马头门施工。

横通道马头门是竖井与横通道的交叉处,此处结构受力复杂。通道马头门施工时需要破除既有的竖井壁混凝土及围护桩支护。由于破坏了整个竖井的结构受力使洞口位置处应力重新分布,极易导致该处土体失稳,故在施工竖井及横通道时在马头门开洞位置按照设计图纸采取3榀格栅并立的措施使土体保持既有稳定。在施工密排格栅前进行间距调整,保证洞门位置的格栅位置准确。横通道分为两段:标准段和调高段,采用两台阶法进行开挖和支护,上台阶开挖进尺3m后进行下台阶的开挖,下台阶掌子面土体预留坡度为1:1左右。挖至设计里程后进行端头墙的施工[5]。

4.5 导洞开挖支护施工

(1)开挖左、右上导洞1、2部土体,施做初期支护(锚杆、小导管、钢架、喷混凝土)

(2)开挖左、右导洞3、4部土体,施做初期支护(锚杆、小导管、钢架、喷混凝土、临时横撑)

(3)左侧边导拱盖成形后开挖上部中导洞6 部土体,施做初期支护(锚杆、小导管、钢架、喷混凝土、临时支撑)。

(4)右侧边导拱盖成形后开挖中导洞5部土体,施做横撑。左右中导洞措开30m。

4.6 拱盖施工

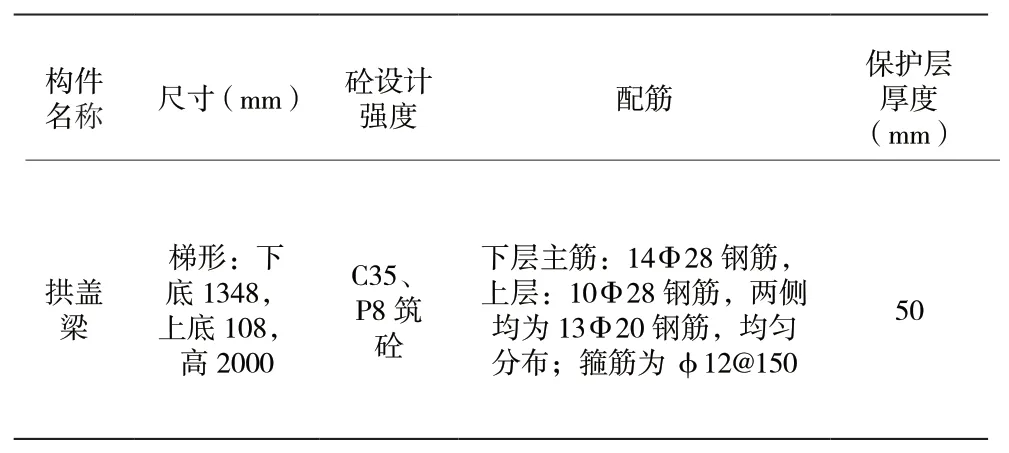

(1)拱盖梁

拱盖纵梁紧随车站上半部开挖支护完成后施工,先绑扎钢筋再安装小平板钢模,加固牢靠后浇筑纵梁混凝土。

(2)施工参数

表1 施工参数统计

(3)施工工艺流程

平整场地→测量放样→打设钢管桩→灌注砂浆→浇筑垫层→安装钢筋→安装模板→浇筑混凝土。

4.7 拱盖施工

(1)总体施工方案

标准段拱盖施工分导洞施工,左右边导洞采用定制台车,长度6m;左侧中导采用自制轨道式拼装台架模板体系,保证机械通行,可连续开挖,开挖高度3.7m;右侧中导开挖高度2.7m,采用拼装台架模板体系。机械不通行,每段开挖长度5m作用,成环一段,与左侧中导同时浇筑中导砼。

加强拱盖钢拱架安装前,先用风镐人工凿除临时支撑顶部拱盖范围的喷射混凝土和钢筋网(不具备凿除条件时,采用机械凿除),完整保留临时支护工字钢,使大拱盖预留钢拱架能够穿过后续可拼装成型,拱盖工字钢与初支预留钢筋焊接牢固,拱盖钢拱架拼装完成后用纵向连接筋和拱架底脚锚固钢筋将其加固稳固;待加强初支施做完成、强度达到设计100%时,进行临时支撑的拆除。

(2)施工参数

拱盖采用工25拱架间距0.5m/榀,厚度:顶部350mm,底部与拱盖梁顶部厚度保持一致,混凝土为C35P8。

(3)中导洞拼装台架由钢模体系、螺杆体系及基座三部组成,其中钢模体系由长1000mm厚50mm小钢模板,钢板内侧1000mm均布18#工字钢,垂直分布于工字钢下150×150H型钢。螺杆体系由6根Ф80螺杆(3根竖直分布,3根斜向分布)组成,基座由25b#工字钢焊接而成。

(4)施工工艺流程及方法

初支平整(背后注浆)→测量放样→安装台车(搭设脚手架、拼装台架)→安装拱架→安装模板→浇筑混凝土。

(5)非标准段施工

总体方案:非标准段施工即1#风亭横通道及2#风亭横通道拱盖施工,采用工字钢门式架及满堂脚手架进行施作。

工字钢门式架具体施工方法如下:采用工字钢筋进行组装,工字钢之间采用螺栓连接,主要由钢模体系及平台两部分组成。

4.8 负二层支护施工

(1)负二层分三台阶开挖支护

站台层(下断面)分三台阶进行开挖,首先进行中部拉槽施工,拉槽完成后进行左右侧第一台阶开挖,第一台阶高度为2.56m,第二台阶高度为2.5m,第三台阶高度为2.79m仰拱高度。左右侧错开进行,先行开挖右侧,台阶长度不小于10m,左右侧错开不小于6m。

(2)主体结构施工

主体结构采取“纵向分段,竖向分层、逐层由下往上顺筑”的施工原则进行组织。主体结构施工顺序与基坑土方开挖方向一致,由大里程向小里程方向施工,结合降水和车站端头段等主体结构施工进度,锦江路站共分18段施工,首先浇注底板、底板倒角上300mm的侧墙及回填;待底板满足强度要求后,以该段底板为基础,浇注负二层立柱,再浇筑负二层侧墙;然后浇筑中板、中板梁、侧墙,侧墙浇筑至中板以上200mm处;中板混凝土养护达到强度后,使用定制台车浇筑拱墙及剩余侧墙。

5 超大跨度浅埋暗挖拱盖法的未来发展趋势

5.1 进一步完善技术

随着科技的不断发展,超大跨度浅埋暗挖拱盖法技术也在不断更新迭代。新材料和新技术的广泛应用将使该技术更加高效、环保和节能。例如,先进的材料科技能够提供更加坚固耐用的建造材料,比如使用高强度钢筋和新型混凝土材料,能够提高建筑物的强度和耐久性,这样可以减少工程损坏和维护成本。此外,新技术的应用也可以实现更加智能化的建设过程,如使用数字化技术进行建模和预测,能够在建设过程中发现隐患和优化施工方案,提高工程的效率和安全性。同时,随着节能环保理念的深入普及,超大跨度浅埋暗挖拱盖法未来还将逐步转向更加环保的建筑模式,在施工和运营过程中更有效地节约能源和减少排放,以实现可持续发展的目标。新材料和新技术的不断引入将推动超大跨度浅埋暗挖拱盖法技术进一步发展,实现更加高效、环保和节能的建设目标。

5.2 提升施工效率

随着超大跨度浅埋暗挖拱盖法技术的成熟,施工效率也将不断提高。在项目经验积累的基础上,更加丰富和完善的技术手段将会使施工周期和成本进一步降低。具体来说,随着施工技术的不断发展,新型的机械设备和工具将更加常见地应用于施工现场。这些机械设备能够大幅度提高施工效率,如使用现代化的钻孔设备可以快速处理地下岩石和土壤,使用智能化的测量仪器可以更精准地测量工程数据,从而减少施工误差和节省时间成本。另一方面,基于大数据和人工智能技术的应用,如施工计划的优化和资源的智能调配,也将在施工过程中发挥越来越重要的作用。这些技术的不断革新和提升,将使得超大跨度浅埋暗挖拱盖法技术实现更快捷、更高效、更安全的施工目标,并为未来建筑领域的可持续发展做出更大的贡献。

6 结束语

综上所述,超大跨度浅埋暗挖拱盖法施工技术在地铁建设领域具有广泛的应用价值。其突破了传统的地铁建筑施工方式,不仅大大缩短了工期,还减少了对周边环境的影响,提高了施工的安全性和可靠性。贵阳轨道交通S1线一期工程的成功应用证明了该技术的可行性和实用性,也为今后地铁建设提供了有益的经验。相信在不久的将来,该技术将会得到进一步的发展和应用,为城市化进程注入新的活力。